轿车密封条滚剪铝带断裂因素分析与改进设计

2020-01-17赵建才汪先林姜丽丽吴定凯

赵建才,汪先林,姜丽丽,吴定凯

(建新赵氏集团有限公司,浙江宁波 315615)

0 引言

轿车门洞密封条主要由海绵胶、密实胶和骨架组成,其中骨架主要起支撑和夹持固定作用,常用0.5 mm厚的钢带。为了轻量化需要,门洞密封条骨架采用经济型滚剪铝带。但是在密封条挤出试制过程中,出现断裂现象。为了分析影响铝带断裂的因素,本文作者利用MSC.Marc软件建立了铝带有限元分析模型,对铝带结构进行强度分析与结构优化设计,并进行试验验证。

1 建立铝带的分析模型

1.1 铝带的结构类型

根据制造工艺的不同,铝带可分为滚剪铝带、滚压铝带和平板铝带。根据表面是否涂层,铝带又可分为涂层滚剪铝带、涂层滚压铝带和涂层平板铝带。根据设计要求,门洞密封条骨架采用滚剪铝带。

1.2 铝带的几何参数

铝带的主要结构参数包括宽度B、厚度H、齿宽B1、齿间距T和桥接结构参数。滚剪桥接采用双桥结构,其参数包括桥接宽度b1、b2,桥接厚度h,切口宽度b3,如图1所示。

1.3 铝带的计算模型

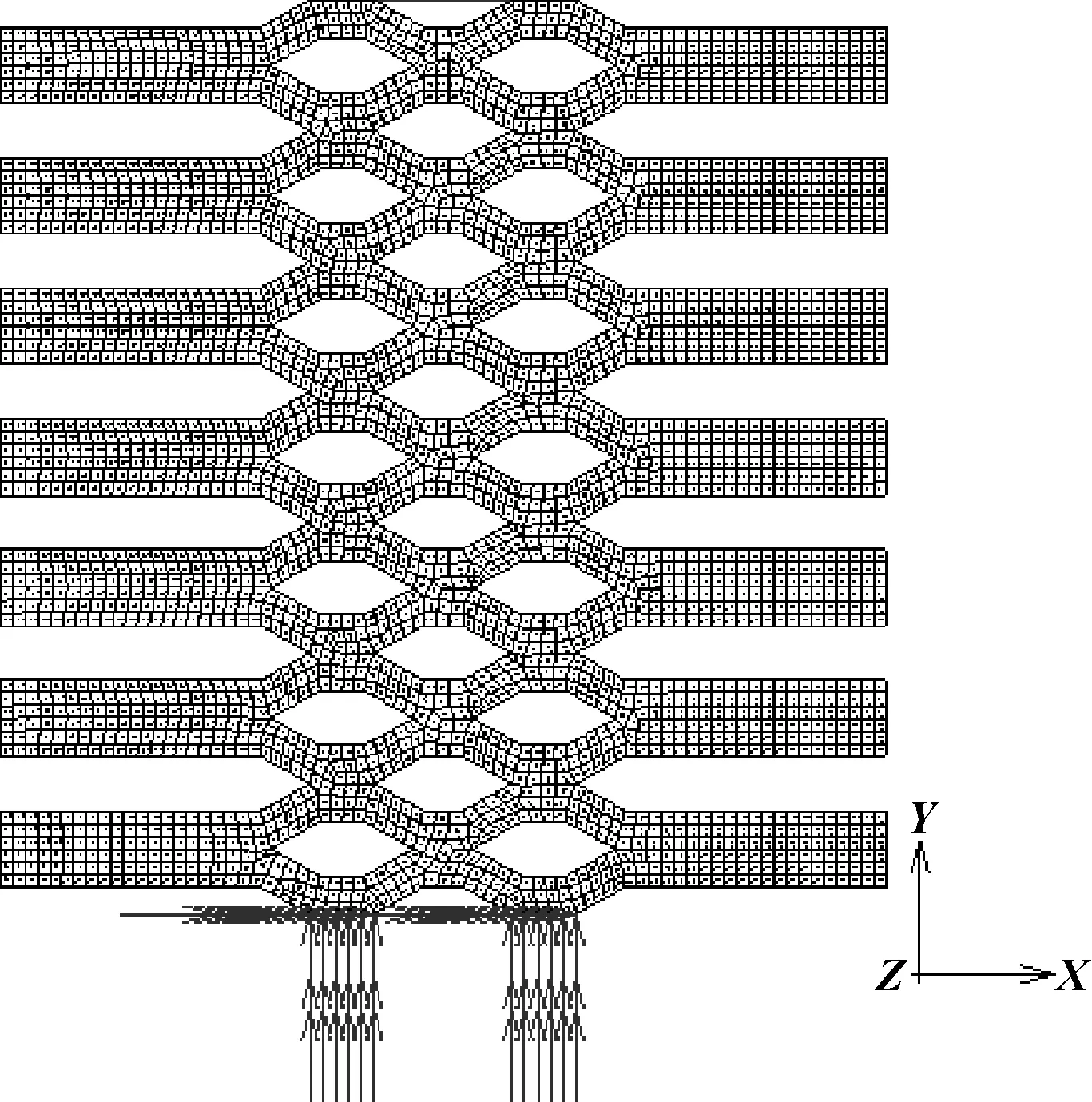

铝带长度方向上的结构参数基本一致,选取7个齿宽作为计算长度,其结构设计参数如表1所示。对铝带几何模型进行离散处理,得到有限元模型。为了验证计算结果与试验结果的符合度,设置边界条件:(1)铝带下部固定;(2)铝带上部增加一条直线与单元粘结为一体,根据铝的拉伸率,确定直线向上拉伸长度为3 mm。铝带的计算模型如图2所示。

表1 铝带的结构设计参数与几何尺寸 mm

图2 铝带计算模型

2 铝带的材料参数

滚剪铝带的材料采用5754H22,弹性模量E为70 GPa,泊松比ν为0.33,密度ρ为2.7 g/cm3,屈服强度为137 MPa,拉伸强度为240 MPa,拉伸率为10.8%。

3 计算结果与试验对比

通过有限元计算可以得到铝带拉伸后应力云图,如图3所示。铝带的最大应力为244.79 MPa,其位置在桥接根部尖角处。当最大应力大于拉伸强度时,铝带沿着尖角处断裂。这与铝带拉伸试验结果非常吻合,铝带断裂位置沿着桥接根部尖角处开始产生裂纹,最后在4个桥接根部处断裂,如图4所示。

4 铝带结构优化方案设计

4.1 铝带断裂原因分析

密封条挤出试制过程中,分析铝带骨架出现断裂的原因如下:(1)由于5754H22铝带材料抗拉强度较低,易导致断裂;(2)由于铝带的桥接厚度小,加之尖角,易造成应力集中现象;(3) 由于铝带本身较软,在挤出时橡胶胶料很容易把铝带挤压变形,导致无法正常挤出。

4.2 铝带结构优化方案设计

通过MARC软件的计算分析和铝带拉伸试验,认为滚剪铝带结构需要进行改进。

方案一,更改铝带结构:桥接厚度增加0.3 mm,同时尖角改为0.2 mm圆角,如图5所示。

方案二,更改材料牌号:将5754H22更改为5052H36,提高铝材的抗拉强度。

图5 铝带结构改进方案

4.3 结果对比

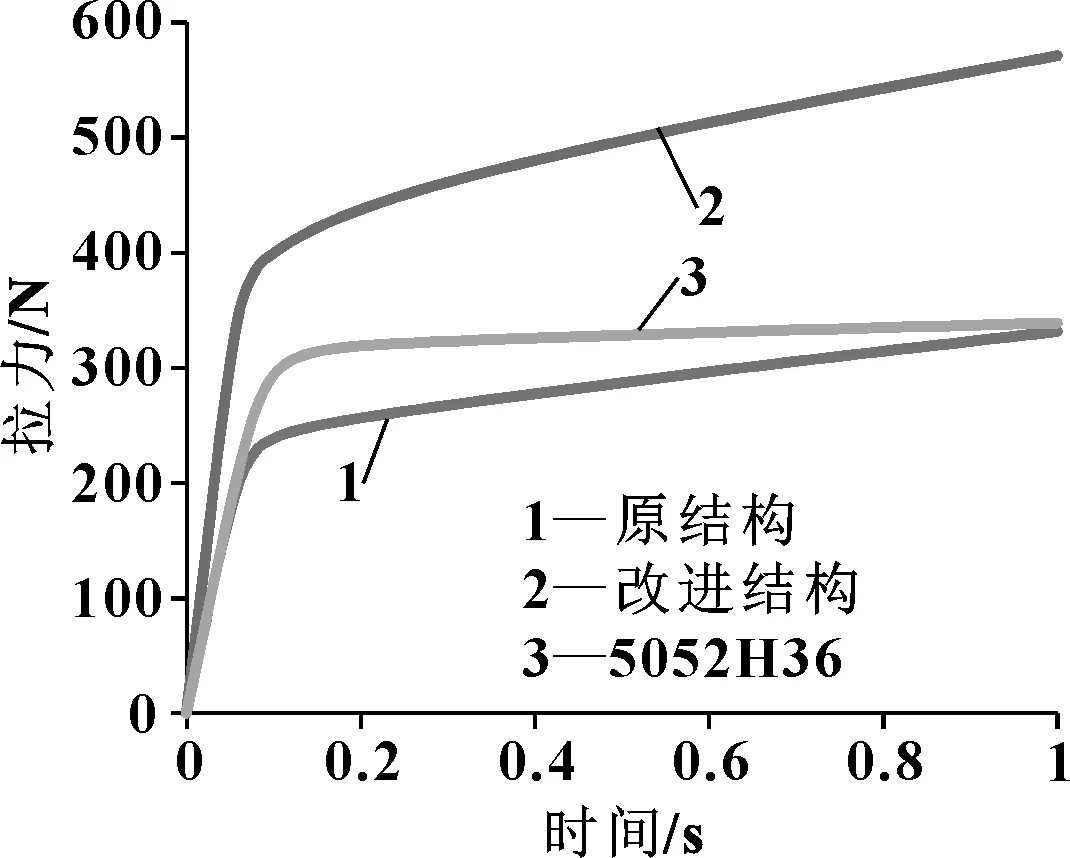

经有限元计算分析可以得到,铝带改进结构达到抗拉强度时,所承受最大拉力为571 N;铝带材料改为5052H36后,到抗拉强度时,所承受最大拉力为339 N。而铝带原结构达到抗拉强度时,所承受最大拉力为331 N,如图6所示。因此,采用铝带改进结构能有效提高拉力。

图6 铝带拉伸的拉力与时间的关系曲线

4.4 口模试制验证

在老口模的基础上,对新口模流道进行优化设计,导向器前端部位前移使之尽可能地往前靠,主要是减小铝带和口模之间的摩擦力,以降低其拉力。

试制结果证明:使用改进结构铝带骨架挤出正常,没有再出现断裂现象。

5 结论

本文作者利用MSC.Marc软件建立了铝带有限元分析模型,对铝带结构进行强度分析与结构优化设计。计算结果表明:铝带的最大应力为244.79 MPa,其位置在桥接根部尖角处。当最大应力大于拉伸强度时,铝带沿着尖角处断裂,这与铝带拉伸试验结果非常吻合。

本文作者提出了两种优化方案,优化结果表明:铝带改进结构达到抗拉强度时,所承受最大拉力为571 N;铝带材料改为5052H36后,达到抗拉强度时,所承受最大拉力为339 N。与原结构达到抗拉强度时所承受最大拉力为331 N对比,铝带改进结构能有效提高拉力。新开口模试制验证表明:使用改进结构铝带骨架挤出正常,没有再出现断裂现象。