裂缝位置对盾构隧道管片结构破坏形态的影响

2020-01-16曹淞宇王士民刘川昆卢岱岳马杲宇

曹淞宇 王士民 刘川昆 何 川 卢岱岳 马杲宇

(西南交通大学交通隧道工程教育部重点实验室, 成都 610031)(西南交通大学土木工程学院, 成都 610031)

近年来,随着我国地铁的大量修建,地铁盾构隧道在施工过程中面临的质量问题逐渐增多[1].受初始地层缺陷及管片开裂破损的影响,不可避免会出现管片区域剥落、渗漏水等病害,直接影响盾构隧道的耐久性及长期安全性[2-3].

为了探明管片衬砌结构出现裂损的原因,相关学者针对地层条件、地层缺陷、管片不良受力状态等开展了大量研究.Guo等[4]通过一系列模型试验,研究了盾构隧道结构在外土水荷载和内水压共同作用下的力学行为;闫鹏飞等[5]通过足尺试验研究了初始损伤对盾构隧道管片力学特性的影响规律;王士民等[6]采用相似模型试验的方法分析了地层空洞对盾构隧道结构的承载性能及破坏模式; Leung等[7]通过模型试验,分析了不同位置出现空腔后隧道周围土压力分布的变化;卢岱岳等[8]基于扩展有限元系统分析了施工过程中带榫管片裂纹初始开裂位置、扩展方向及裂纹空间分布规律;Jin等[9]建立了一个考虑盾壳的挤压作用、土压力、顶推力和灌浆压力的三维有限元模型,以便比较损伤前后的情况;张建刚等[10]采用管片组合体加载模型详细分析了管片内部应力场,揭示了管片结构产生裂缝的主要原因;Feng等[11]通过现场观测和数值分析,研究了地质变化对结构应力状态变化的影响;叶飞等[12]结合具体工程,从施工角度提出了避免管片开裂的有效措施;Bian等[13]调研并总结了惠州水电站引水隧洞衬砌出现大量裂缝的主要影响因素;Amorim等[14]基于集中损伤力学建立有限元模型,对隧道衬砌开裂的过程进行了简化分析;Chen等[15]通过建立三维有限元模型,模拟了盾构隧道在建造期及服役期的裂缝问题.上述研究对管片裂损病害的成因进行了相关分析,部分文献还提出了针对性的治理措施,但研究结论无法为带裂缝管片衬砌结构的健康状态及后续承载性能的评估提供理论支撑和实用方法.

基于此,本文依托国内某地铁隧道工程,通过相似模型试验,研究不同裂缝位置对盾构隧道管片衬砌结构力学特征及破坏形态的影响规律.

1 工程概况

某地铁隧道主要穿越全风化花岗岩、残积砾质黏土、残积粉质黏土,隧道穿越岩层左右两侧软硬不均.该盾构隧道外径6.2 m、内径5.5 m,管片厚度0.35 m、幅宽1.2 m.管片衬砌采用“3+2+1”的分块模式.环间等角度设置16颗纵向螺栓,采用错缝拼装(见图1). 图中,A1、A2、A3为标准块,B1、B2为邻接块,K为封顶块.

图1 衬砌环管片分块(单位:m)

2 相似模型试验

2.1 相似判据

试验基础相似比包括Cl=1/12的几何相似比和Cγ=1/1的容重相似比.根据相似准则推得土体应变、泊松比、摩擦角相似比Cg=Cu=Cφ=1,模型强度、应力、黏聚力、弹性模量相似比CR=Cσ=Cc=CE=12.

2.2 土体相似材料

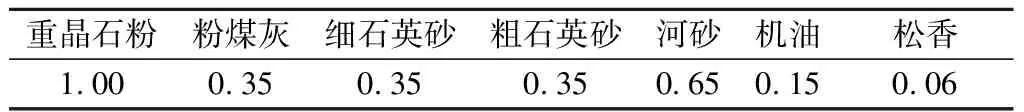

试验选取主要穿越的粉质黏土、残积砾质黏土为试验原型土体,以重度、弹性模量、黏聚力及内摩擦角为主要控制参数,采用河砂、粉煤灰、重晶石粉、粗石英砂、细石英砂、松香和机油的热熔混合物作为模型土的基材.通过配制得到模型土体材料配比见表1,土体材料物理力学参数见表2.

表1 模型土体材料组成成分配比

表2 土体材料物理力学参数

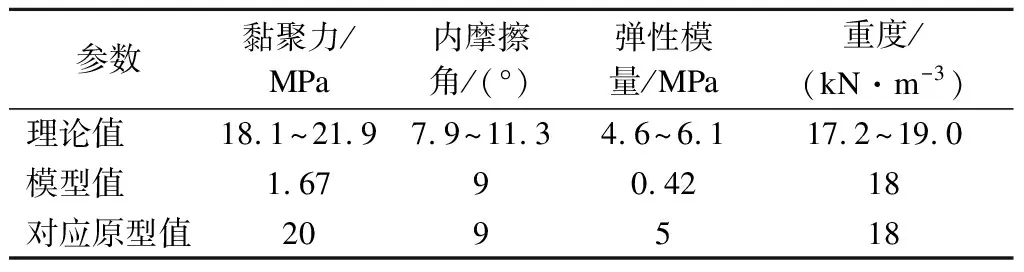

表3为管片混凝土的物理力学参数.管片混凝土的强度等级为C50,基于特定水膏比下的石膏硅藻土进行等效模拟,管片相似材料水、石膏、硅藻土质量比例为1∶1.38∶0.1.

根据原型抗弯刚度等效原则,管片环中的主筋采用直径为1.3 mm的铁丝进行模拟,管片环向主筋配筋参数见表3.模型试验采用“半环+整环+半环”的形式进行研究[6],根据几何相似比1∶12,模型管片内径取为458 mm、外径取为517 mm,厚度取为30 mm,幅宽取为100 mm.

表3 管片材料物理力学参数

2.3 管片接头及预制裂缝

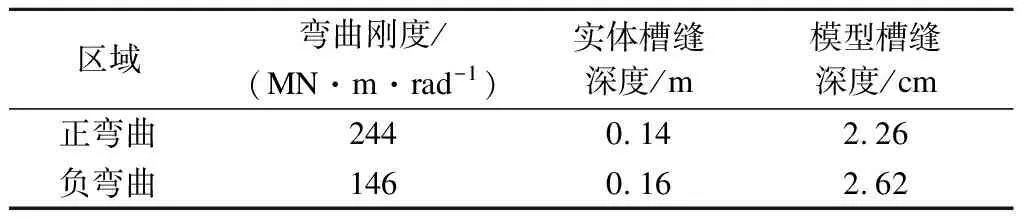

管片纵向接头的模拟采用直径4 mm的钢棒进行模拟,管片环向接头通过内外分区割槽进行处理[16],并按照等效原则确定割槽深度(见表4)[17].

表4 管片环向接头割槽深度对照表

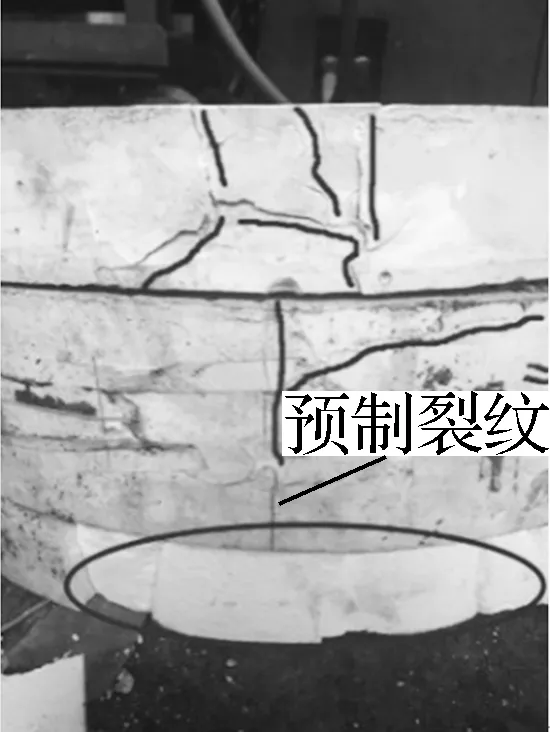

管片衬砌及既有裂缝通过模具预制加工而成,裂缝的预制及浇筑成型参照文献[18]进行.模型管片上预制裂缝长度、深度、宽度分别取为3.33、1.25、0.05 cm.管片衬砌及成型之后的裂缝如图2所示.

(a) 管片衬砌

(b) 预制裂缝

2.4 模型试验分组

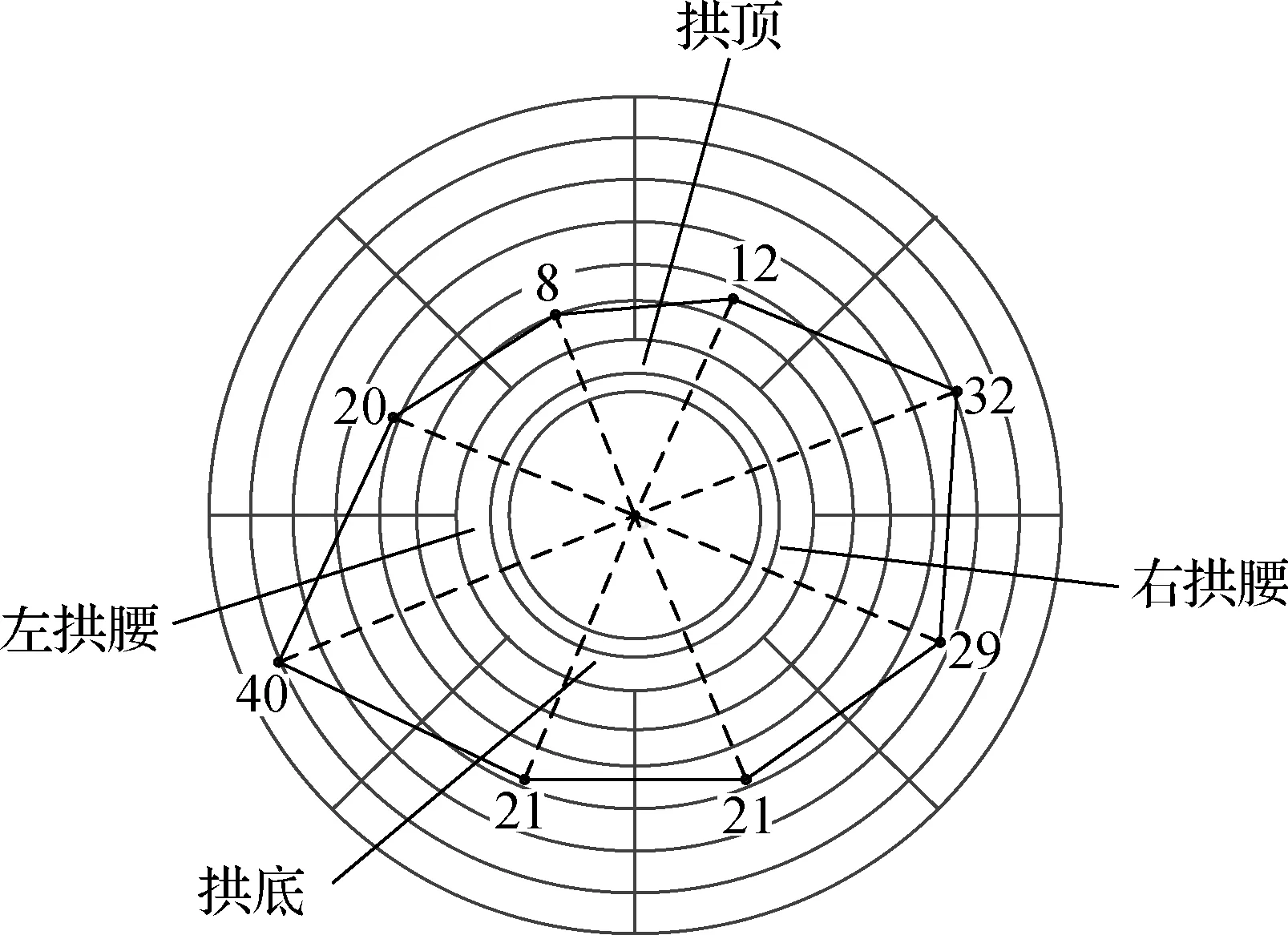

调查统计该地铁工程全线区间隧道管片裂损情况[19-20],得到纵向裂缝数量沿管片环分布(见图3).由图可知,管片环各区域均有纵向裂缝产生,纵向裂缝在左、右拱腰数量最多,拱底其次,拱顶分布最少.

图3 纵向裂缝沿管片环分布图

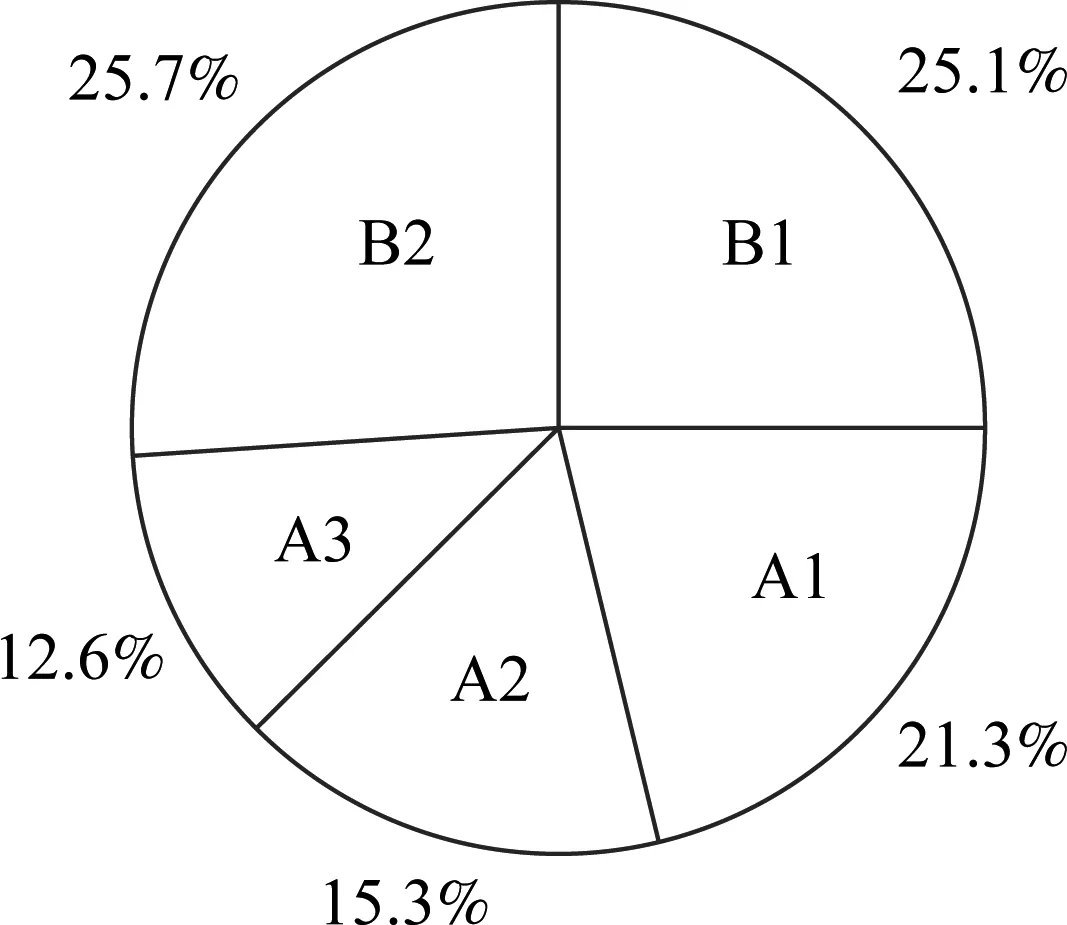

图4为纵向裂缝在各型管片的分布情况.由图可知,K块中未出现纵向裂缝,标准块中纵向裂缝所占比例为49.2%,邻接块中纵向裂缝所占比例达到50.8%.相比其他分块,纵向裂缝在邻接块出现的可能性更大.

图4 纵向裂缝管片分布比例图

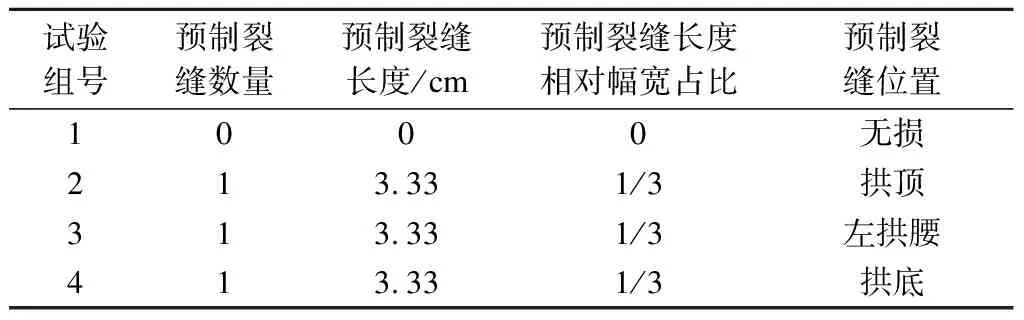

结合管片现场裂损调研,根据1∶12的相似比例制作模型管片.采用错缝拼装,各环之间相对旋转180°,根据纵向前裂缝分布特征设置无裂缝、预制裂缝位于拱顶、左拱腰及拱底等4种工况.具体试验分组情况见表5.

表5 试验方案分组

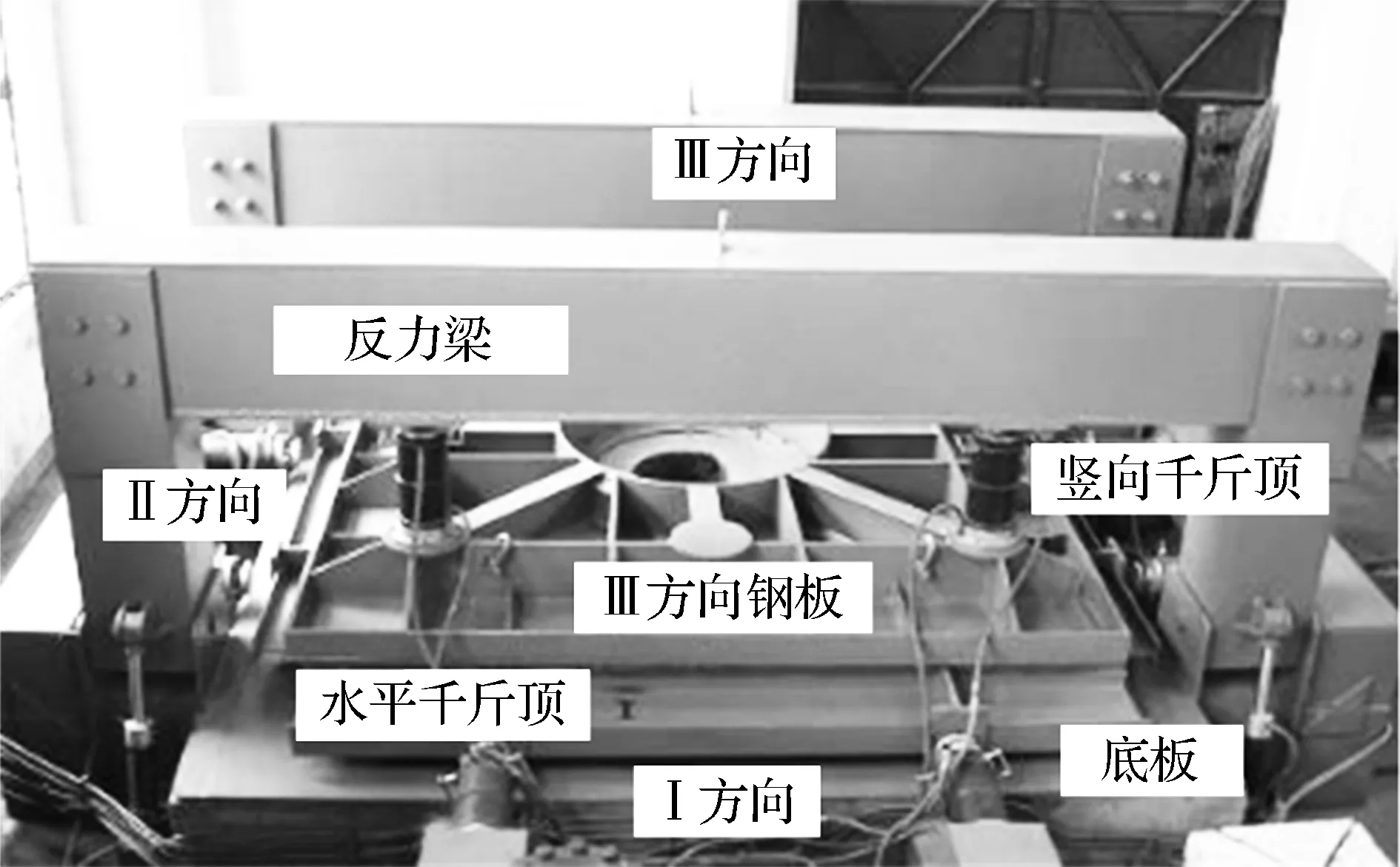

2.5 试验装置及过程控制

试验基于盾构隧道-地层-水压复合体模拟试验系统.试验加载装置如图5所示.通过卧式加载的方式,模拟不同土体构造应力场和自重应力场,试验装置在3个方向上均有4台液压千斤顶,通过各方向加载板实现对试验土体的均布加载.试验过程中,首先将制作好的模型放置于底板中央,并在模型与水平方向加载板之间填充模型土体,然后在土体及模型上方覆盖Ⅲ方向加载板,其对应试验模型位置留有操作孔,便于试验过程中的操作、观察及数据测量.

图5 试验卧式加载装置

试验过程中,为了确保管片处于平面应变状态,首先施加Ⅲ方向荷载;然后施加均匀水压及非均匀水压至其工作状态;接着根据地层侧压力系数λ=0.5确定Ⅰ、Ⅱ方向荷载加载比例,以分级加载方式同时施加Ⅰ、Ⅱ方向土压力至其工作状态;继续分级施加土压力模拟超载及结构劣化等因素,直至管片结构破坏失稳.各加载步荷载施加量值根据理论计算获得,3个方向荷载按照计算值逐级施加,具体施加的荷载值参照文献[18].

试验中的信息采集主要包括模型管片的位移、声发射及损伤破坏过程.以模型中间环为量测对象,在模型管片拱顶、拱底、左右拱腰、左右拱肩及左右拱脚等关键位置分别布置1个位移计,在拱顶、拱底、左右拱腰分别布置1个声发射探头,同时在管片环内外两侧均匀布设24组电阻应变片.

3 试验结果与分析

试验过程中,管片衬砌结构声发射事件数的改变体现了管片衬砌结构在加载过程的能量变化,同时反映了结构的力学特性及失稳破坏过程.而位移变化曲线变化趋势及其斜率的变化在一定程度上表征了管片衬砌结构在外荷载作用下的响应特征.综合分析声发射事件曲线及管片衬砌结构关键点位移变化曲线.结合管片衬砌结构的承载阶段划分,本文主要从管片声发射信息、衬砌位移、衬砌内力及破坏过程等方面进行深入分析.

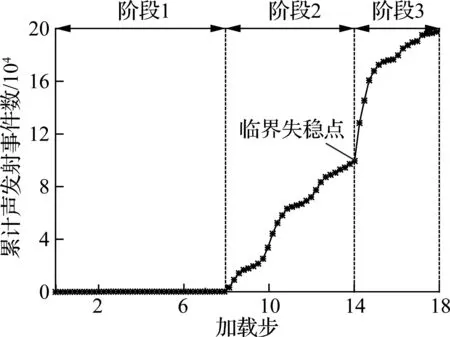

3.1 声发射信息分析

各组试验管片环在加载过程中声发射事件数随加载步变化的曲线如图6所示.图中,阶段1、阶段2、阶段3分别对应管片衬砌结构的弹性承载阶段、塑性承载阶段及破坏失稳阶段.由图可知,无损管片环从开始加载至第5级荷载,累计声发射事件数较少;第5级荷载加载至第16级荷载,累计声发射事件数呈台阶状增长,曲线斜率较为平缓,管片衬砌结构开始产生局部损伤.既有裂缝位于拱腰时,第7级荷载加载至第14级荷载过程中,累计声发射事件数曲线斜率明显增大,表明既有裂缝的存在加剧了管片的损伤破坏.既有裂缝位于拱顶及拱底时,自第8级荷载开始直至第14级荷载,累计声发射事件数变化曲线台阶高度逐渐增大,台阶数量明显减少,表明管片衬砌在此阶段的损伤破坏是加速发展的.

对比分析1~4组不同裂缝位置试验管片失稳临界点的声发射信息,相对于无损管片环,既有裂缝位于拱顶、左拱腰及拱底的累计声发射事件数分别增加了45.1%、41.4%、184.6%.既有裂缝位于拱底时的声发射响应特性最为明显,表明既有裂缝位于拱底时管片结构损伤破坏最为显著.

(a) 第1组

(b) 第2组

(c) 第3组

(d) 第4组

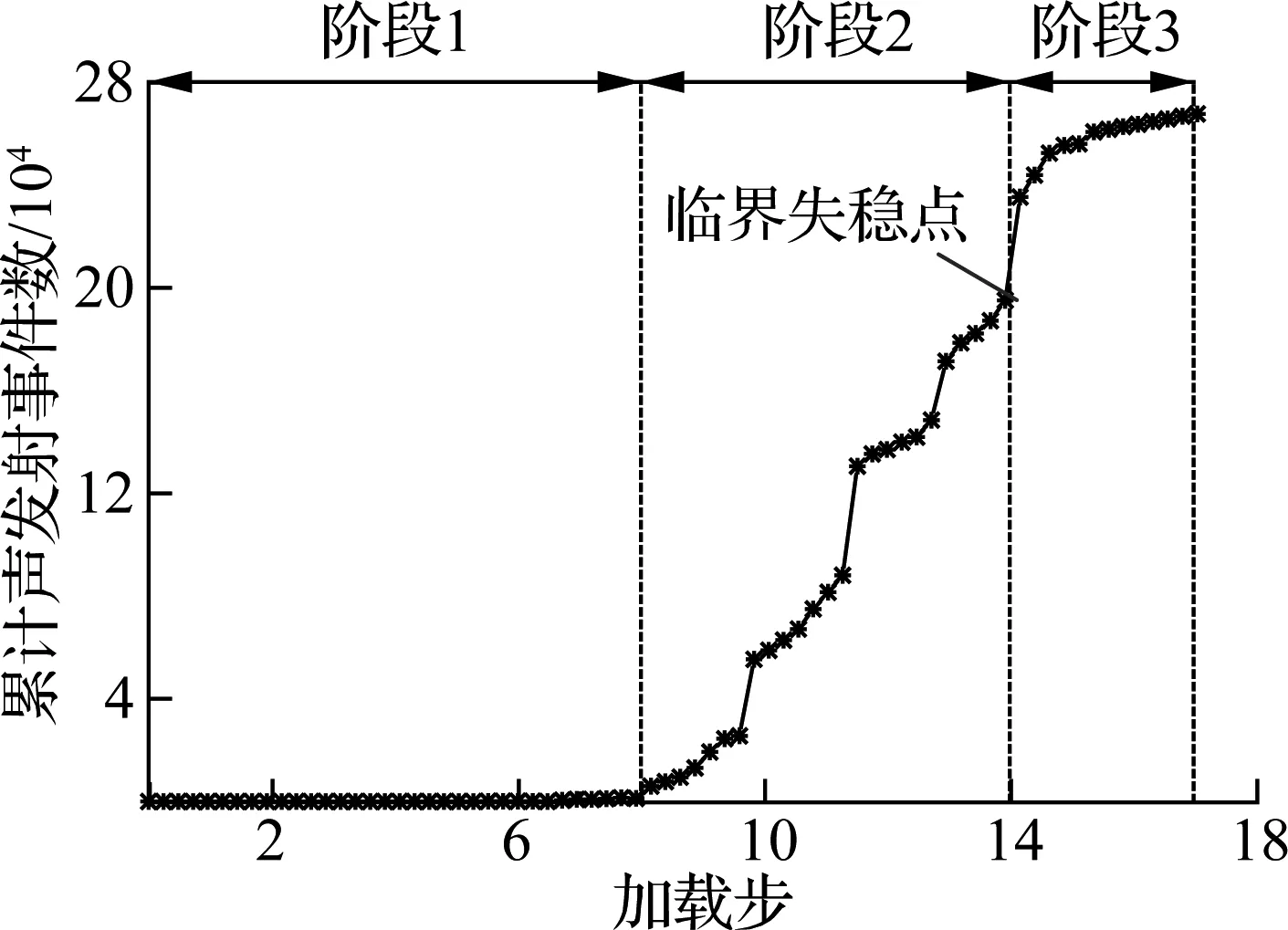

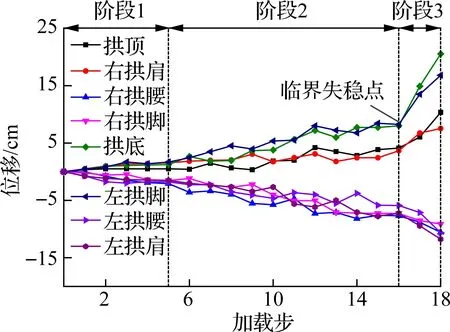

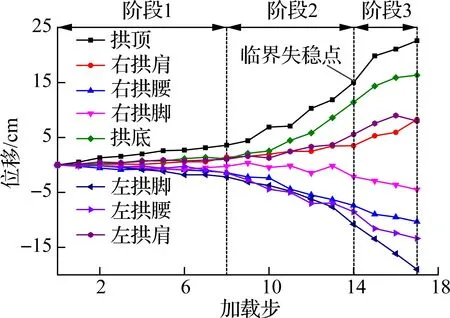

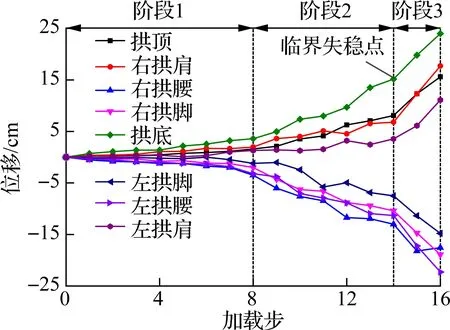

3.2 管片衬砌变形分析

图7为不同裂缝位置的管片衬砌环关键点位移变化曲线图.以朝向隧道内部发生位移为正方向,反之为负.由图可知,试验中各管片环拱顶及拱底向隧道内部发生位移,两侧拱腰向地层发生位移.相对于无损管片环,裂缝的存在降低了结构整体横向刚度,开裂管片位移变化速率均较无损管片环出现了不同程度的提升,其中弹性承载阶段增幅较小,关键点位移均呈线性增长;塑性承载阶段增幅显著,带裂缝管片关键点位移随荷载施加持续增大;结构破坏失稳阶段,各点位移均迅速变化,管片变形急剧增大直至破坏.相对于裂缝位于左拱腰,裂缝位于拱顶及拱底时,管片整体刚度降低幅度更大,弹、塑性阶段变化更为明显,对管片的损伤破坏过程影响更大.

(a) 第1组

(b) 第2组

(c) 第3组

(d) 第4组

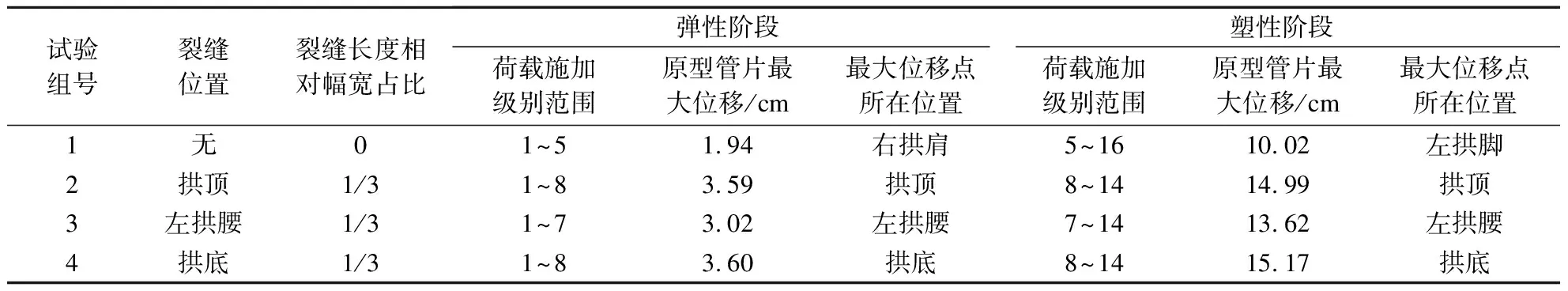

在位移最大量值及其分布上,无损管片环在弹、塑性阶段时的最大位移分别位于右拱肩和左拱脚,其余各组裂损管片的最大位移均位于既有裂缝位置,且相较于无损管片环,各关键点的位移量值均出现不同程度的增大.这是由于既有裂缝在管片环中可被视作塑性铰,一定程度上降低了结构整体横向刚度,增大了结构位移量值.在结构进入塑性阶段后,材料损伤程度逐渐增大,开裂管片作为结构中相对薄弱的部位,既有裂缝持续扩展最先形成纵向贯通裂缝,进而导致结构失稳破坏.

对比分析1~4组不同裂缝位置管片环,各组管片环在弹、塑性阶段的位移特征统计见表6.由表可知,裂缝的存在使得管片结构在相同荷载条件下的变形量增加,结构弹性阶段加载范围扩大,而塑性阶段加载范围缩小.相比无损管片环,既有裂缝位于拱顶、左拱腰及拱底位置时,其弹性阶段最大位移分别增加了85.1%、55.7%、85.6%,塑性阶段最大位移分别增加了49.6%、35.9%、51.4%.对比分析裂缝位于不同位置在临界失稳点时的衬砌位移,裂缝位于拱顶及拱底时管片变形特性较为接近,临界失稳位移值稍大,而位于拱腰时其临界失稳位移较小,表明裂缝位于拱腰时管片衬砌结构出现损伤破坏较早,但发展较平缓,裂缝位于拱顶及拱底时损伤破坏发展较快,即管片结构愈趋突发性破坏.

表6 管片衬砌结构弹、塑性阶段关键点位移特征统计

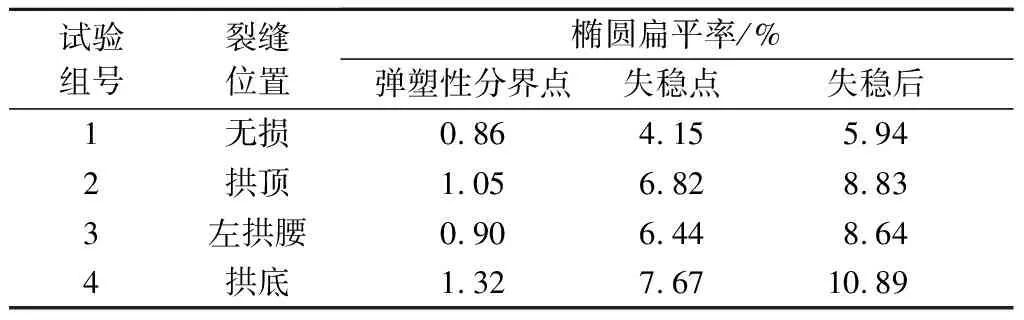

采用管片衬砌结构的椭圆扁平率来进一步描述其形变特征.椭圆扁平率通过长、短轴之差与结构外径的比值计算得到(见表7).

表7 管片衬砌结构椭圆扁平率

由表7可知,各组管片椭圆扁平率从弹塑性分界点到失稳点明显增大,且在失稳点前后具有明显变化.相对于无损管片环,裂缝的存在使得既有裂缝位于拱顶、左拱腰及拱底的椭圆扁平率在失稳点分别增加了64.34%、55.18%、84.82%,失稳后分别增加了48.65%、45.45%、83.33%.对比分析2~4组管片,相对于裂缝位于拱顶及左拱腰,裂缝位于拱底的椭圆扁平率最大,结构变形对拱底处的裂缝最为敏感,裂缝位于拱底时的损伤破坏发展最快.

纵观4组试验的临界失稳点荷载级别可以看出,裂缝的存在降低了管片衬砌结构的极限承载力.当裂缝位于拱顶、左拱腰及拱底不同位置时,均较无损管片环降低了2个荷载级别.

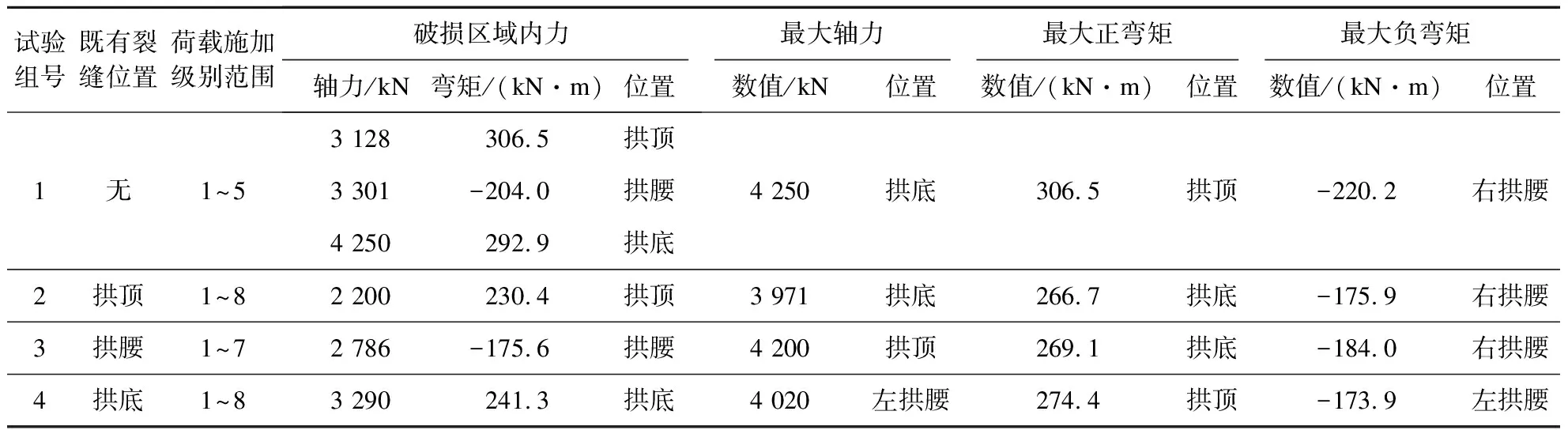

3.3 管片衬砌内力分析

表8统计了各组试验管片环在弹塑性分界点关键位置的内力值.由表可见,无损管片的最大正、负弯矩分别为306.54、-220.2 kN·m,而带裂缝管片环的最大正、负弯矩分别为274.4、-184 kN·m,且既有裂缝管片环的最大正、负弯矩均小于无损管片的试验结果.此外,各组轴力最大量值上较为接近,并未因管片开裂而引起整环轴力改变.既有裂缝附近的内力值显著降低.相比无损管片环,既有裂缝位于拱顶、左拱腰及拱底位置时,试验管片环破损区域轴力分别减小29.7%、16.9%、23.6%,弯矩分别减小24.8%、13.9%、17.7%.

表8 管片衬砌结构弹塑性分界点内力特征

总的来看,一方面管片开裂后,等效于在裂缝位置增设一个塑性铰,从而降低了结构整体横向刚度,在增大结构变形的同时,降低了结构整体弯矩量值.另一方面,既有裂缝削弱了局部管片结构的连续性,影响了裂缝附近内力的传递,对结构局部内力产生卸载作用,减慢了既有裂缝附近内力的增长速度,降低了内力的量值.此外,既有裂缝所处位置不同,其对结构的影响差异较大,既有裂缝位于拱顶和拱底时内力降低幅度显著高于拱腰,因此结构对于拱顶及拱底处的裂缝更为敏感.

3.4 结构损伤破坏过程分析

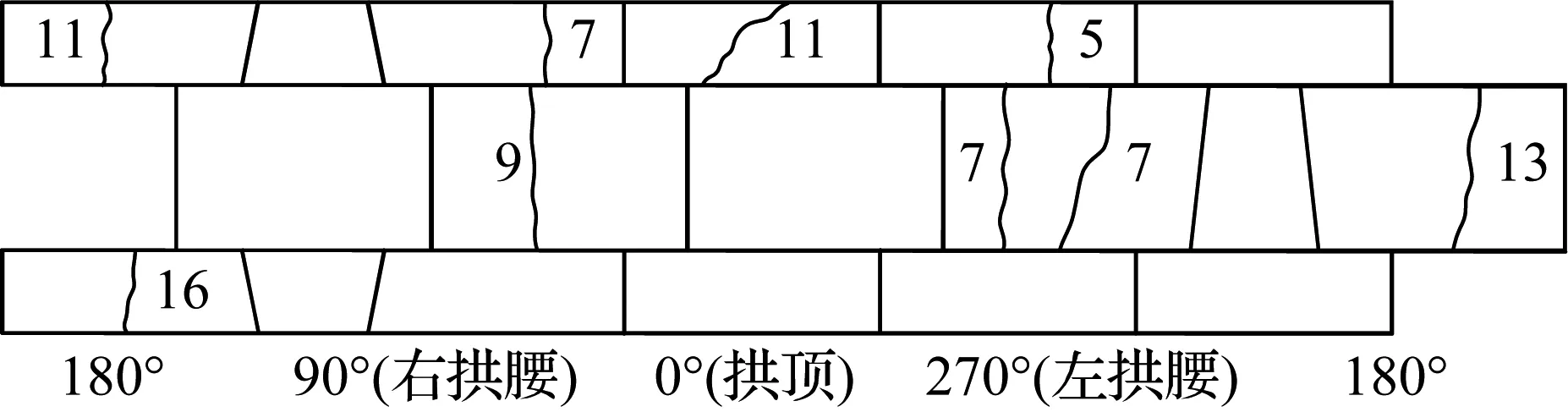

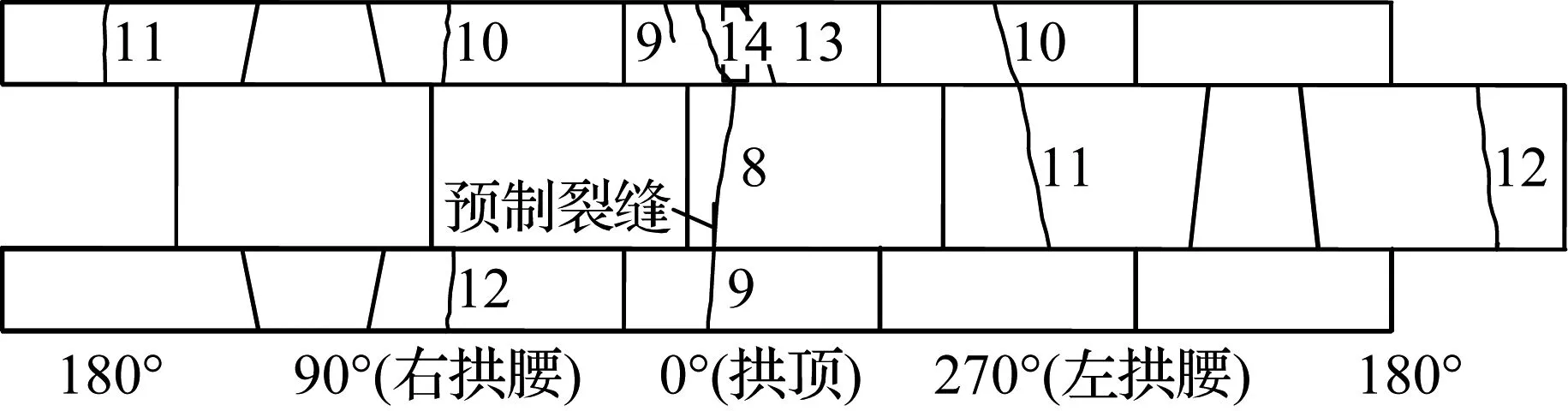

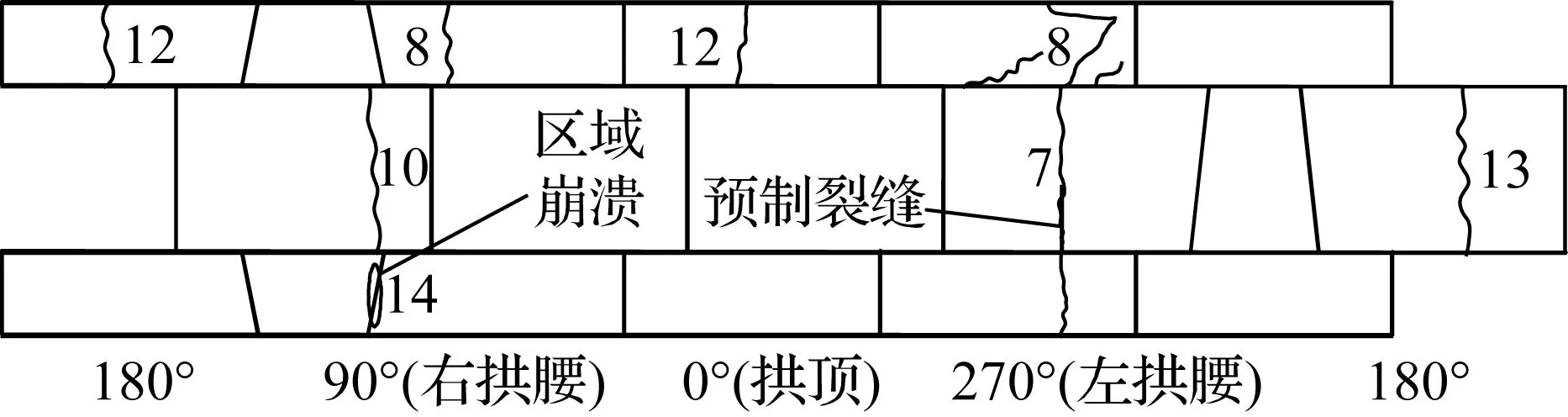

管片衬砌的损伤破坏是一个渐进性发展的过程.图8为各组管片内表面破坏形态素描图.试验过程中,实时记录各组管片的起裂位置、随外荷载施加的损伤过程,以0°位置为拱顶位置,沿顺时针方向每间隔90°为右拱腰、拱底、左拱腰.图中曲线表示裂缝扩展,数字表示管片损伤发生的外荷载级别.

由图8可知,无损管片环左拱腰上半环出现宏观裂缝.加载至第7级荷载时,剪切裂缝相继出现在管片左、右拱腰;加载至第9级荷载时,管片拱顶产生斜向裂缝,拱底上半环产生受拉裂缝并延伸至中间环;继续加载,形成贯通裂缝,结构整体失稳破坏.裂缝位于拱顶时,加载至第9级荷载时,沿既有裂缝位置贯通拱顶中间环;继续加载拱顶上、下半环产生多条微裂缝;加载至第14级荷载时,拱顶上半环由于多条裂缝延伸形成断裂带.裂缝位于左拱腰时,既有裂缝位置同样产生沿管片纵向的贯通裂缝.加载至第14级荷载时,右拱腰下半环接头位置呈压剪破坏模式,产生小范围的局部剥落.裂缝位于拱底时,加载至第9级荷载时,拱底中间环沿既有裂缝方向发展并延伸至上半环;加载至第14级荷载时,拱底上半环沿厚度方向发生张拉破坏.

对比分析不同裂缝位置管片内表面破坏过程及最终破坏形态,管片在加载过程中,拱顶、拱底朝向隧道方向变形,拱顶、拱底外表面受拉,而左、右拱腰朝向地层方向变形,左、右拱腰外表面受压.在第14加载步条件下,裂缝位于拱顶的管片产生多条裂缝并形成断裂带,裂缝位于拱底的管片沿厚度方向张拉破坏,而裂缝位于左拱腰的管片在左拱腰位置形成贯通裂缝,在右拱腰产生小范围的局部剥落.相对裂缝位于左拱腰,裂缝位于拱顶及拱底时导致管片损伤破坏的程度更为严重.

(a) 第1组

(b) 第2组

(c) 第3组

(d) 第4组

图9为既有裂缝分别位于拱顶、左拱腰及拱底位置时管片外表面既有裂缝位置破坏照片.对比分析不同裂缝位置管片外表面最终破坏形态,既有裂缝位于拱顶时形成贯通裂缝且管片延厚度方向断裂,拱顶外表面受压致使局部产生明显掉块现象.既有裂缝位于拱腰时,仅在左拱腰位置形成贯通裂缝.既有裂缝位于拱底时,在拱底外表面产生多条微裂缝,且在拱底下半环产生明显掉块现象.

综上所述,裂缝的存在对于管片衬砌结构的破坏发生及发展具有显著影响.管片衬砌结构可视为一个多铰圆环结构,管片裂缝可等效于在裂缝位置增设了一个塑性铰接,其存在改变了管片衬砌的结构体系,从而使相同荷载条件下管片衬砌结构的变形及承载特性发生改变.在极端外荷载的作用下,结构破坏模式也由结构性破坏变为裂缝导向性破坏,破坏发生的起始位置由拱腰位置转移至既有裂缝位置.当裂缝位于管片衬砌结构不同位置时,可理解为管片衬砌结构在工程中的不同拼装点位,造成管片衬砌结构不同的变形及受力状态,从而也会影响管片衬砌结构在极端荷载条件下的破坏模式及最终破坏形态.

(a) 第2组(拱顶)

(b) 第3组(左拱腰)

(c) 第4组(拱底)

4 结论

1) 带裂缝管片衬砌结构累计声发射事件数随荷载增加呈现出显著的台阶增长趋势.与无损管片环相比,其台阶数量少,台阶高度呈逐级增大趋势,裂缝位于拱顶、左拱腰及拱底时临界失稳点的累计声发射事件数分别增加45.1%、41.4%、184.6%.

2) 裂缝的存在降低了结构的整体刚度,相同荷载条件下的变形量增加.相比无损管片环,既有裂缝位于拱顶、左拱腰及拱底位置时,其弹性阶段最大位移分别增加了85.1%、55.7%、85.6%,塑性阶段最大位移分别增加了49.6%、35.9%、51.4%.

3) 相比无损管片环,既有裂缝位于拱顶、左拱腰及拱底的椭圆扁平率在失稳点分别增加了64.34%、55.18%、84.82%,失稳后分别增加了48.65%、45.45%、83.33%.裂缝位于拱底位置的椭圆扁平率最大,结构变形对拱底处的裂缝最为敏感.

4) 裂缝的存在削弱了局部管片结构的连续性,对结构局部内力产生卸载作用,相比无损管片环,既有裂缝位于拱顶、左拱腰及拱底位置时,试验管片环破损区域轴力分别减小29.7%、16.9%、23.6%,弯矩分别减小24.8%、13.9%、17.7%.

5) 裂缝的存在对管片衬砌结构的极限承载能力具有显著影响.相对于无损管片环,既有裂缝位于拱顶、左拱腰及拱底的管片衬砌结构极限承载力均降低2个荷载级别.

6) 带裂缝管片衬砌结构破坏模式由结构性破坏变为裂缝导向性破坏,破坏发生的起始位置由拱腰位置转移至既有裂缝位置.裂缝位于拱腰时管片衬砌结构较早出现损伤破坏,但损伤破坏发展过程较平缓,而裂缝位于拱顶及拱底时愈趋突发性破坏.