基于流固耦合楔形双闸板闸阀阀座失效分析与结构优化

2020-01-15

(四川轻化工大学机械工程学院, 四川宜宾 644000)

引言

闸阀因结构简单、流体阻力小以及结构紧凑等特点,成为管路系统中常用的控制元件[1]。按照闸阀阀芯的结构的不同,可分为平行闸阀、楔形闸阀、平行双闸板闸阀以及楔形双闸板闸阀等。国内研制的火电机组关键电动闸阀—楔形双闸板闸阀,在楔形闸板楔入进出口阀座后,体现出了其较好的密封性能;但在针对不同介质、不同工况下,楔形闸阀出现了内漏[2]、磨损等问题。袁文君[3]在针对80 kt/a天然气制甲醇装置中,平行双闸板闸阀出现密封失效问题,对闸阀的内件材料、结构设计、焊接工艺、阀门长时间小开度等方面进行了分析与总结;林哲[4]分析了气固多相流介质对闸阀的汽蚀作用,得出平行双闸板闸阀的磨损预测;针对液压闸阀出现的卡滞现象,张文斌等[5]对闸阀结构特征、预测影响闸阀卡滞等方面进行深入的探讨,并提出相应的解决办法。可见在不同工况条件下,闸阀出现了诸多问题,对其可靠性、稳定性进行预测体现出了其重要性。

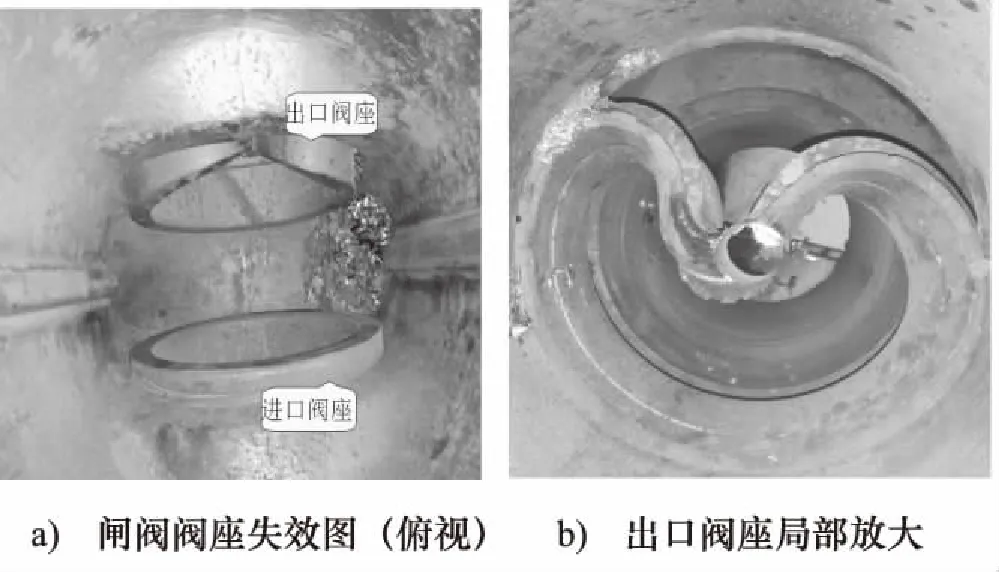

针对某公司设计的DN350-2500LB型楔形双闸板闸阀,在水压试验阀门开启过程中(进口压力10.3 MPa),由于流场压力的作用,出口阀座出现严重变形现象如图1a和图1b所示。通过前期的静力学分析,得出在试验压力作用下,出口阀座已超过其许用应力,存在密封失效、阀座变形的可能性。为了更加深入研究其变形规律,本研究将采用流固耦合的数值模拟方法,对出口阀座的变形过程进行分析,并提出优化与改进方法使其满足使用要求。

图1 水压试验阀座失效图

1 流固耦合基本理论

流固耦合即在流场作用下可变形固体的各种行为以及固体变形对流场的影响,因流固耦合同时考虑流场与固体特性,其结果更能准确的表达物理现象的规律。除满足流体控制方程、固体控制方程外,还需要满足流固耦合基本守恒原则,在流固耦合交界面应满足流体和固体应力、位移、热流量、温度等表面的守恒,即:

(1)

式中,τ—— 固体应力

d—— 位移

q—— 热流量

T—— 温度

f —— 流体

s —— 固体[6]

流固耦合分为单向流固耦合和双向流固耦合分析[7-8],其中双向流固耦合分析又可分为:顺序求解法和同时求解法,ANSYS中分离解法是进行流固耦合计算的主要解法。单向流固耦合分析中,流体力通过交界面传递给固体,能够准确的描述出流场对固体区域的影响。本研究主要分析流场作用下楔形双闸板闸阀的变形规律,因此采用单向流固耦合即可[9-10]。

2 数学模型

2.1 物理模型

楔形双闸板闸阀的结构如图2a所示,主要由阀体、阀座、顶芯、闸板和阀杆组成,工作过程中利用阀杆带动闸板移动来控制流体的通断,闸板垂直于流体方向进行流体的通断控制,一般不作为调节阀使用[11]。楔形双闸板闸阀具有良好的密封[12]效果,当楔形闸板和阀座密封面楔入时能够紧密结合;当密封面的加工精度较低、密封面角度存在偏差时,可以通过顶芯调整密封面的角度来进行精度补偿,因此楔形双闸板闸阀具有自密封和强制密封的作用。该楔形闸阀主要的参数有:阀体通径为φ350 mm、闸板的最大行程s为220 mm,阀杆螺距P为7 mm、执行器转速n为36 r/min;运用SolidWorks软件建立楔形双闸板闸阀三维模型,如图2b所示。

1.阀体 2.阀座 3.阀芯 4.闸板 5.阀杆图2 楔形双闸板闸阀结构简图与三维模型

1) 流场模型及网格划分

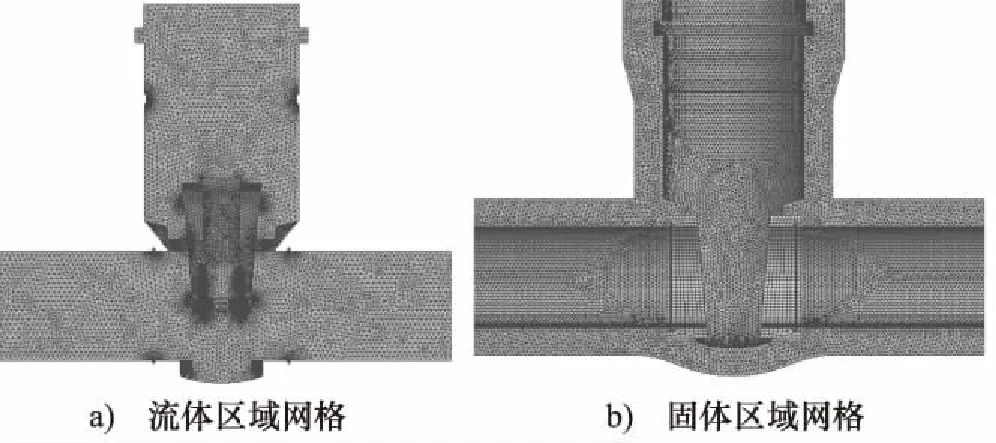

分析楔形闸阀的结构特征、压力边界条件等,得出其具有平面对称特性,为减轻流场的分析计算量,因此采用SolidWorks建立1/2三维模型。模拟阀门实际流动情况,结合工程实际问题,在阀门的进出口端分别增加了7~10倍管口直径的流道以保证边界条件的准确性,避免形成回流、压力和速度的波动;此外,楔形闸阀的闸板在小开度情况下网格要求较高,为提高数值分析的计算精度,采用三角形非结构性单元对模型进行网格划分,网格的平均质量保证在0.85~0.96范围内,流体区域网格划分结果如图3a所示。

2) 固体材料属性及网格划分

在温度为545 ℃、工作压力为10.3 MPa下工作的DN350-2500LB型楔形双闸板闸阀,对阀内元件材料要求极高,其中闸阀阀体选用WC9,阀座、闸板均采用12Cr1MoV,其主要的物理性能参数如表1所示,固体区域网格划分如图3b所示。

图3 流体与固体区域网格划分

表1 材料物理性能

注:其他部件不属于研究对象,因此简化省略;材料的物理属性均取值545 ℃条件下。

2.2 边界条件

1) 流体区域边界条件

根据楔形闸阀特点和阀门管道中流体的属性,同时考虑到开启过程中闸阀与出口端的流速较高(高雷诺数湍流,在临界雷诺数以上时,流动会发生一系列复杂的变化,并导致流动特征的急剧变化,流动呈无序的混乱状态[13-14]),采用k-ε二次方程湍流模型和SIMPLE算法[15]。根据闸阀的实际使用工况,设置进口压力为10.7 MPa,出口压力为0,流体介质为545 ℃的水。

2) 固体区域边界条件

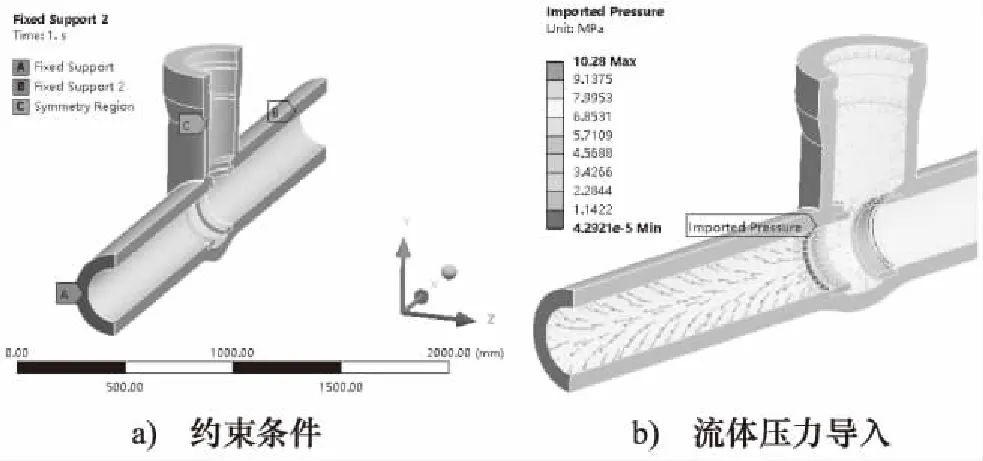

在楔形闸阀的1/2的对称面上施加对称约束,即限制其Z方向的位移,以及绕X,Y的转动,如图4a中约束C所示;其次根据楔形闸阀的实际安装位置,限制其管道两端面的6个自由度,如图4a中约束A、B所示;图4b给出了压力由流体介质进行传递的方式,其自重载荷依据材料属性和几何属性由软件自动处理加载。

图4 固体区域边界条件及载荷

3 计算结果分析

3.1 不同开度的流场特性

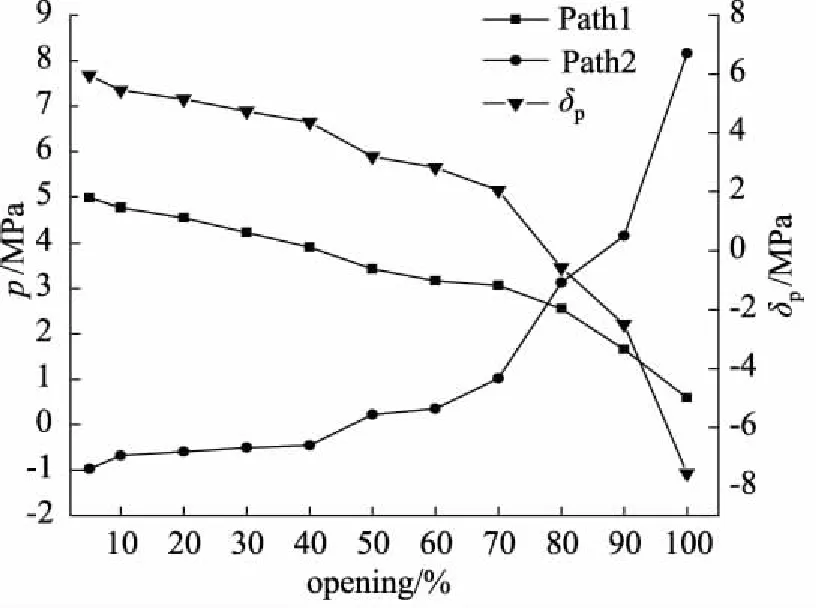

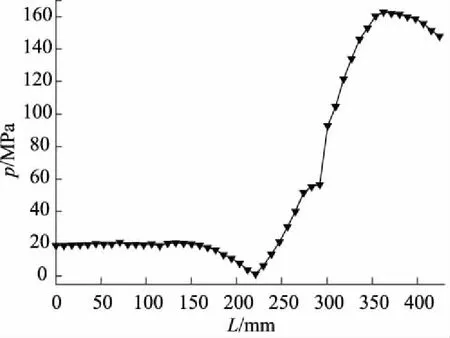

楔形闸阀在开启过程中,出口阀座由于屈服而发生严重变形,通过出口阀座在水压试验后的破坏情况,阀座顶部表面可见两条很长的裂纹,并且向内严重凹陷,产生了断裂,与密封面完全脱离。可见在小开度情况下,流场的压力、速度变化对出口阀座的变形具有较大影响;因此,对楔形闸阀开度在5%~100%分别抽取流道并计算。图5给出了在5%开度下的速度及压力云图,可看出在进口压力为10.3 MPa的工况下,闸板与出口阀座间形成了高速射流,最大流速达到了60.67 m/s,阀座外表面的流体压力约为5.06 MPa,阀座内外表面在高压差流场条件下,是引起阀座屈服失效的主要诱因。图6给出了图5b中Path 1,2的压力随开度的变化规律,可以得出随着开度的增加,Path 1的压力在逐渐减小,而Path 2的压力从小变大;同时δp曲线可以看出开度的增大,阀座的受力状态逐渐得到改善,流场压力的变化规律符合闸阀试验开启过程中失效的现象。

图5 开度5%下的速度及压力

图6 不同开度下Path 1,2平均压力及压差

3.2 不同开度阀座变形分析

通过流固耦合的方式将流场压力作用于楔形闸板,在阀座内外压差的作用力下,计算楔形闸阀应力及变形情况。图7给出了开度为5%时,楔形闸阀出口阀座的等效应力云图和总位移,其最大等效应力164.3 MPa,发生于出口阀座卸荷槽位置,最大位移量0.11 mm;通过建立Path路径,提取其等效应力变化规律,如图8所示,阀座下端等效应力约为20 MPa,中间部位应力较小,阀座上端薄弱处应力梯度较大。通过von mises 屈服准则[16],出口阀座最大等效应力164.3 MPa大于阀座材料的许用应力62 MPa,出口阀座会产生屈服失效。通过图7d可以看出,出口阀座顶部薄弱处出现内凹,符合水压试验时的变形情况。为了得出随着开度不同,其发生变形的规律,提取不同开度下的最大等效应力和最大位移,如图9所示。

图7 开度5%下出口阀座等效应力与位移

图8 沿路径Path的等效应力变化曲线

图9 不同开度下的最大等效应力与位移

从图9最大等效应力可以得出,楔形闸阀在小开度过程中,由于无闸板楔紧力的作用,高速射流引起出口端形成负压,高压差作用下,使得楔形闸阀出口阀座产生较大变形,其最大等效应力约为160 MPa;开度约为50%后,出口阀座顶部薄弱处压差减小,出口阀座最大等效应力趋于平缓,约为25 MPa。由此可以得出: ① 楔形闸阀在关闭时,由于闸板楔紧力的作用,出口阀座能够承受较大压差; ② 楔形闸阀出口阀座的破坏,是由于流场高压差作用于出口阀座一定时间后,使得其发生屈服失效而导致破坏; ③ 出口阀座几何尺寸设计的不合理,使得卸荷槽位置处应力过于集中。

4 优化与改进

从上述可知,楔形闸阀在小开度情况下,流场压差作用于出口阀座上端薄弱处,是导致其产生屈服失效的主要原因。通过改进阀座几何尺寸,增加阀座的刚性,以此抵抗流场压差,是解决阀座失效的有效方法。综合考虑楔形闸阀,在其性能、参数不发生改变的前提下,分别增加阀座外径5, 10, 15 mm(如图10所示,L不变、在D的基础上增加至D1),使阀座刚性加强,结构优化后采用流固耦合分析方法对闸阀进行再次分析(选用流场工况最为恶劣的情况进行计算)。图11给出了改进后,出口阀座的等效应力云图,楔形闸阀在外径分别增加5, 10, 15 mm后,其最大等效应力分别为118.64, 93.93, 47.68 MPa。对比其许用应力62 MPa,当楔形闸阀外径在D的基础上增加15 mm后,出口阀座的最大等效应力能够小于其许用应力,满足强度要求。通过图11c与图11d可以看出,由于出口阀座的刚性的提高,卸荷槽处应力集中得到明显改善,最大等效应力出现在了阀座的外表面与阀体连接处。可见阀座在其他参数不变的情况下,增加外径可以有效的解决出口阀座刚性不足的问题。

图10 阀座结构改进示意图

5 结论

(1) 楔形双闸板闸阀水压试验证明,闸阀关闭状态时,闸板与阀座由于楔紧力作用,能够使得阀座在关闭状态下具有较好的刚性;当阀门小开度情况下,流场冲击力、湍流及负压作用使得闸阀出口阀座破坏,解释了闸阀在开启过程中产生破坏的现象;

(2) 通过单向流固耦合分析方法对闸阀管线系统进行了有限元数值分析,得出楔形闸阀在水压试验时,出口阀座失效主要原因是:在小开度情况下,由于约为7 MPa流场压差所引起的屈服失效,与水压试验变形过程基本吻合;

(3) 当增加阀座的外径15 mm后,出口阀座最大等效应力降低到47.679 MPa,出口阀座刚度得到相应提高,卸荷槽应力过于集中现象得到的优化,出口阀座能够满足强度要求。此外,受阀体强度、阀座密封面加工精度以及出口阀座强度过高的影响,增加外径15~20 mm较为合理。

图11 出口阀座优化后的等效应力(开度5%)