纯电驱液压挖掘机电气式动臂势能回收再利用系统研究

2020-01-15郝云晓刘学成

关 澈, 程 珩, 权 龙, 郝云晓, 刘学成, 李 洁

(1.太原理工大学新型传感器与智能控制教育部和山西省重点实验室, 山西太原 030024;2.太原理工大学机械与运载工程学院,山西太原 030024)

引言

纯电驱液压挖掘机是一种使用电机代替柴油机作为动力源的新型挖掘机,具有节能、高效、低噪声与无废气污染等优点,对其进行研究在国家推广新能源工程机械的大背景下具有重要的现实意义。挖掘机动臂作为挖掘机的重要工作机构,在运行过程中需要反复上下运动,动臂下落时其重力势能会在液压系统节流调速的过程中被浪费掉。对这部分能量进行回收再利用可以进一步的提升纯电驱液压挖掘机的节能效果。

LEI GE[1]提出了一种转速排量协调控制的纯电驱挖掘机动力源并研究了其在不同载荷下的能耗特性。梁涛[2]研究了伺服电机驱动定量泵进行流量匹配时动臂的运行特性。目前研究仍主要集中于纯电驱挖掘机参数匹配和控制优化方面[3-4]。缺乏对纯电驱液压挖掘机动臂势能回收与能量管理的研究。

动臂势能回收技术在混合动力挖掘机上的应用已经有了很多成熟的研究,主要方法有蓄能器回收技术[5]与电气式回收技术[6]。电气式回收技术中,王滔等[7]提出的液压马达与发电机回收单元串联节流阀系统可以实现40%~50%的能量转化效率。林添良等[8]提出的液压挖掘机动臂势能电气式回收系统实现了将动臂势能通过液压马达发电机回收单元回收到超级电容,效率达到了39%。但是以上系统的方案中超级电容直接连接电机整流/逆变器,在实际使用中不稳定的直流母线电压会使整流逆变器电流长时间大于额定值,降低其效率与寿命[9]。而且这些研究没有考虑如何实现动臂回收能量的管理与再利用,在动臂反复上升下降的工况下无法实现节能的效果。

本研究针对纯电驱液压挖掘机动臂系统的工作特点,在使用伺服电机、定量回收马达作为回收单元的基础上,在超级电容与电机之间引入了DC/DC转换器来控制超级电容能量流动并稳定母线电压。对系统关键元件的参数匹配与损耗模型进行了研究,并在SimulationX中搭建了纯电驱液压挖掘机动臂势能回收再利用系统的仿真模型,通过仿真分析研究了系统能耗特性,进而验证了系统在节能方面的有效性,对实际应用具有一定的指导意义。

1 系统结构与工作原理

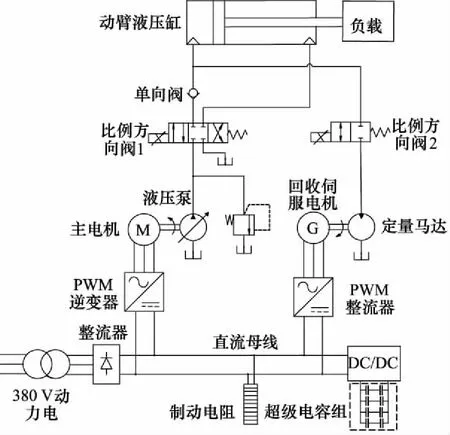

纯电驱液压挖掘机动臂势能回收再利用系统的结构方案如图1所示。

图1 动臂势能回收再利用系统结构方案

作为电源的380 V动力电经过不可控整流后形成525 V的直流母线,而主电动机则通PWM逆变器从直流母线馈电。动臂上升时,阀2处于右位,此时使用了节流与容积复合调速,主电机定转速,通过改变液压泵排量与比例方向阀1阀芯位移来控制缸的速度。

动臂下降时,阀1处于右位,阀2处于左位,泵为有杆腔补油并维持有杆腔压力。无杆腔高压油液被单向阀阻隔,经阀2驱动回收伺服电机-定量马达回收单元发电。动臂下降过程中的速度控制通过改变伺服电机转速来实现。而发电机发出的电则通过PWM整流器转换为直流电压输入直流母线。

直流母线上接有超级电容储能系统,其由超级电容与双向DC/DC转换器组成,接直流母线的双向DC/DC负责在保持直流母线电压稳定的前提下将电机输直流母线的电能存入超级电容,或者在直流母线需要电能时将超级电容中的电能放出。

2 系统关键元件参数匹配

超级电容储能系统和伺服电机-定量马达回收单元在系统实现动臂势能回收再利用过程中起到关键作用,需根据系统工况对其参数进行设计。

2.1 回收单元参数匹配

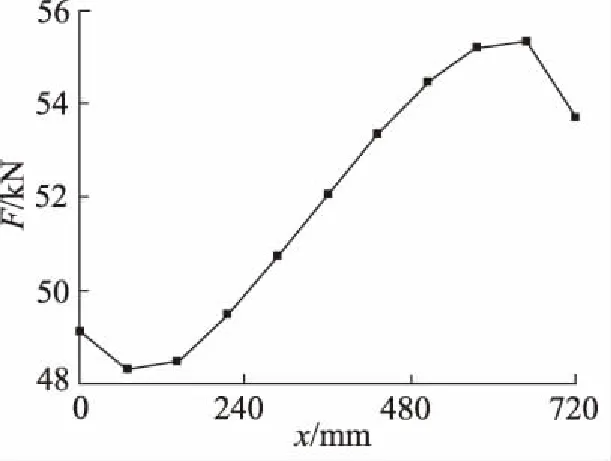

作为研究对象的某型6 t液压挖掘机动臂液压缸活塞杆直径55 mm,无杆腔直径100 mm,行程720 mm,由挖掘机动臂机构实际物理参数对其进行力学分析可以得出进行空载作业时动臂油缸不同伸出位置的受力状况。图2为动臂液压缸受力随位移变化曲线。

图2 动臂液压缸活塞受力

通过图2可分析得出受力最大的点在挖掘机动臂油缸伸出量接近最大行程时出现,值约为55 kN。

动臂液压缸动力学方程如式(1)所示:

(1)

式中,Fc为液压缸活塞杆受力;Ff为液压缸运动摩擦力;p1为无杆腔压力;p2为有杆腔压力;A1为无杆腔面积;A2为有杆腔面积;vc为液压缸运动速度;mp为活塞质量。

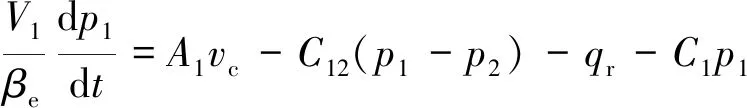

动臂液压缸无杆腔流量连续性方程如式(2):

(2)

式中,βe为液压油弹性模量;C1为无杆腔外泄漏系数;C12为动臂缸内泄漏系数;V1为无杆腔体积;qr为无杆腔流量。

假定回收能量时动臂液压缸以100 mm/s的额定运动速度下降,忽略阀2右位时的压降,且有杆腔维持零压。由于回收马达进出口压差pAB等于无杆腔压力p1,其流量等于无杆腔流量qr,所以由式(1)、式(2)可得此时回收马达进出口压差为6 MPa,流量为45 L/min,伺服电机-定量马达回收单元可回收功率4.5 kW。由此可选取能量回收系统的关键元件参数如表1所示。

表1 关键元件参数

2.2 超级电容储能系统设计

参考超级电容在纯电动汽车与混合动力工程机械中的应用[10-11],并结合挖掘机动臂可回收的时间短、功率大的特点,采用超级电容作为能量储存装置。综合预估回收能量与DC/DC转换器转化比限制,超级电容模组最高电压定为360 V,容量定为5 F。

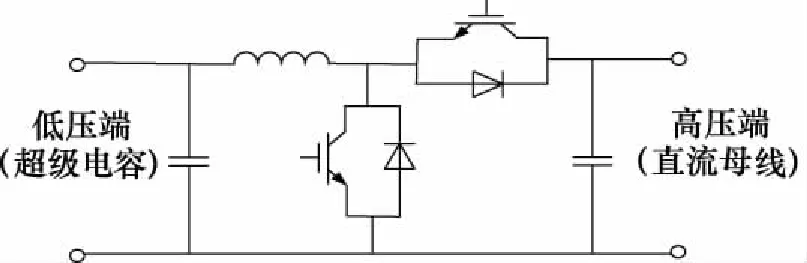

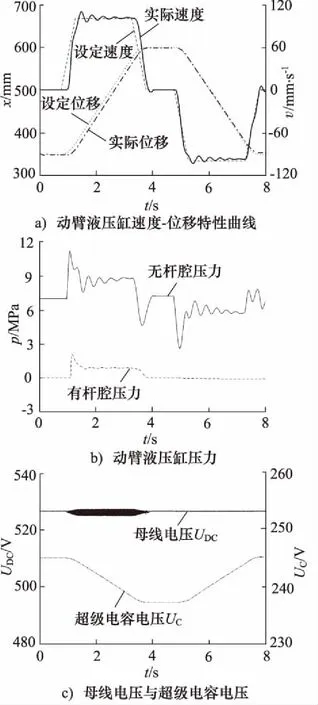

配套的大功率双向DC/DC,使用了结构简单,大功率运行时效率相对于其他架构最高的非隔离式buck-boost,其结构拓扑如图3所示。在控制方面,为控制能量在给定功率下双向流动,设计的DC/DC使用了电流内环电压外环的双闭环控制模式[12],图4给出了将其设定功率从零阶跃到额定值6 kW时系统输出功率响应情况,从图中可以看出boost模式下系统响应时间为0.14 s,buck模式下仅为0.01 s。

图3 buck-boost架构DC/DC拓扑

图4 DC/DC输出功率响应

3 系统损耗模型

3.1 同步伺服电机损耗模型

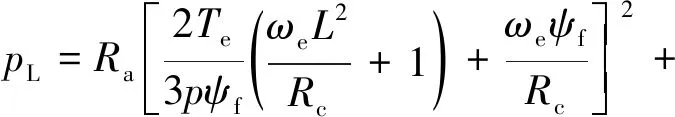

回收单元使用的电机为永磁同步伺服电机,其功率损失主要包括电机铜损和铁损,假设电机工作于额定电压情况下,使用式(3)所示电机损耗经验公式[13]对其功率损失pL进行计算。

(3)

式中,ωe为电机角速度;Te为电磁转矩,而永磁体磁链ψf,定子损耗等效电阻Rc,铁心损耗等效电阻Ra,转子极对数p,d和q轴自感L均为电机结构参数。

电机效率ηe公式:

(4)

由式(3)、式(4)计算出电机效率与转速、转矩的关系。图5是当电机处于不同转速与转矩时所对应的效率图。

3.2 马达损耗模型

定量马达容积效率、 机械效率分别与进口压力和流量有关。分析机械效率时,使用了基于斯特里贝克曲线摩擦模型[14]中摩擦转矩Tfr计算公式如下:

图5 电机效率

kn|n|en+kp|pAB|

(5)

式中,Tc为静摩擦矩;Tst为粘着摩擦力矩;nL为额定转速;kn,en为转速摩擦力矩相关系数;kp为压力与摩擦力矩相关系数,这些参数均可由产品数据手册得到。pAB是马达进出口压差,n是马达转速。

马达的总效率ηtot公式:

(6)

式中,Tth为输入扭矩;ηv为容积效率;ηm为机械效率。

将式(5)与样本提供的不同转速、压降时的泄漏率即容积效率ηv带入马达效率公式(6)可以求出马达总效率与转速、压力的关系。图6是当马达处于不同转速与压力时所对应的马达总效率图。

图6 马达效率

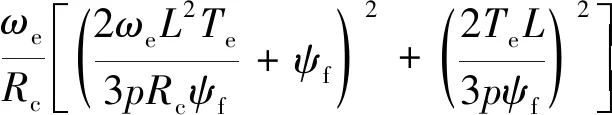

3.3 DC/DC损耗模型

在SimulatioX中建立基于损耗的DC/DC电气模型并通过仿真测试其在不同输出功率下的效率。图7为DC/DC工作于不同输出功率时buck和boost模式效率曲线。

图7 DC/DC效率

4 仿真研究

根据以上的参数设计与损耗分析,在多学科仿真软件SimulationX中对纯电驱液压挖掘机动臂势能回收再利用系统的电气、液压、机械及控制部分分别建模,然后组建了多学科仿真模型进行联合仿真,对系统的回收效果与再利用效率进行了分析。图8所示为机械电气液压联合仿真模型。

图8 机械电气液压联合仿真模型

4.1 运行特性研究

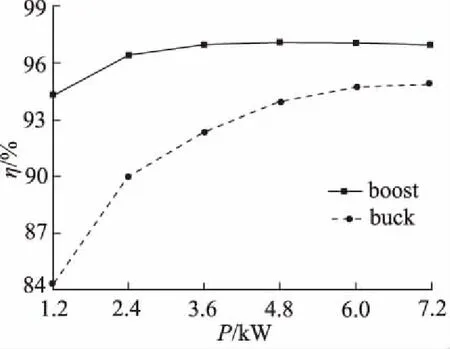

图9是该系统按照100 mm/s的设定速度上升与下降时系统运行特性曲线。

从图9a中可以看出动臂液压缸位移速度曲线跟随性良好,上升与下降过程均能达到设定位移速度。动臂上升段由于使用改变马达排量来实现节流调速,速度响应存在0.2 s的滞后,当动臂处于匀速上升与下降状态时动臂速度波动在10%以内。

图9 系统操作特性

从图9b动臂液压缸压力曲线中可以看到,动臂匀速上升时无杆腔压力约为9 MPa。当系统处于回收工况下,动臂匀速下降时无杆腔压力维持在6 MPa左右,与前文参数匹配中的估计一致。

从图9c可以看出,超级电容电压变化时,母线电压一直维持在525 V附近,动臂上升时会产生5 V左右的波动,DC/DC的引入达到了稳定母线电压的作用。

4.2 回收能量效率研究

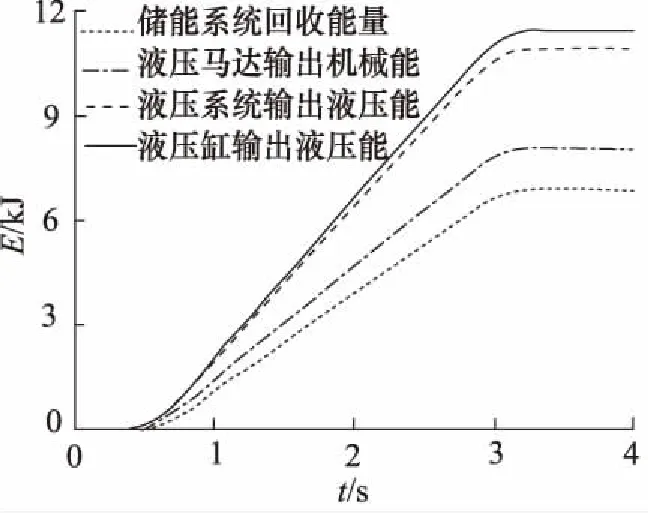

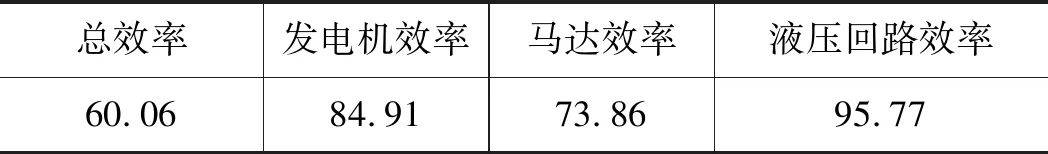

图10为动臂单次下落时系统各环节回收能量对比曲线。表2为系统各环节综合效率。从图10和表2可以看到在一次下降过程中,储能系统回收能量为6.8 kJ,总回收效率为60.06%,在三个转换环节中液压马达的能量转换效率最低,是制约能量回收效率的主要因素。

图10 动臂下落时系统各环节回收能量对比曲线

表2 系统各环节综合效率对比

4.3 回收能量再利用研究

假设动臂下落势能回收的所有能量全部利用于下次的动臂上升。对该系统在动臂空载反复提升下落的工况下的能耗特性进行仿真研究,并与使用节流调速控制动臂下落,没有能量回收单元和储能系统的原纯电驱挖掘机动臂系统进行比较。图11为仿真得出的新系统与原系统的能耗对比图,可以看出动臂工作两个周期,原系统消耗电能约64.8 kJ,动臂势能回收再利用系统消耗电能约50.6 kJ,耗电减少了约21.8%。

图11 动臂势能回收再利用系统与动臂系统能耗对比

5 结论

为了实现动臂电气式能量回收系统的能量再利用并提高回收效率,提出了一种纯电驱液压挖掘机动臂势能回收与再利用系统。对所提出的系统进行设计与建模,并对系统运行特性与能耗特性进行了联合仿真分析。结果表明,系统能够在动臂下落时将部分动臂势能回收到超级电容中,回收过程中母线电压维持稳定,运行特性良好,综合回收效率达到了60%。回收的电能在动臂上升时能通过双向DC/DC汇入直流母线,负担一部分主电机负载,实现回收能量的再利用。相比使用节流调速没有能量回收单元和储能系统的原纯电驱挖掘机动臂系统,实现了21.8%的节能。