大型液压系统在负载冲击下的稳定性

2020-01-153

3

(1.燕山大学机械工程学院, 河北秦皇岛 066004;2.秦皇岛天业通联重工科技有限公司, 河北秦皇岛 066004;3.安徽机电职业技术学院, 安徽芜湖 241002)

引言

在铁路客运专线建设中,为减少地形对路面平整度的影响和土地资源的浪费,其结构形式多采用桥梁式设计。架桥机作为铁路桥梁架设的主要设备之一,其自身性能对建设质量影响较大。其主要功能是将预制梁从运梁车平稳的转移至施工位置。

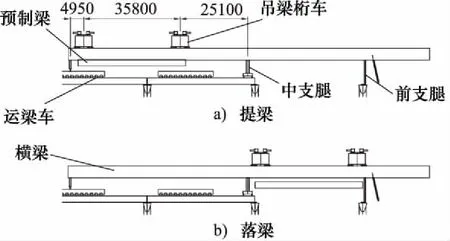

如图1所示,1700 t架桥机中电液控制系统主要由支腿系统、行走系统等组成,其中支腿系统用于在架设过程中承载架桥机自重和桥梁重量。在整个施工过程中,支腿系统的稳定性是安全施工的关键。

液压系统的稳定性受油液弹性模量的影响,国内外对油液弹性模量的研究集中在油液含气量和油液工作压力两个方面。魏超等[1]通过推导得出了考虑含气量时的有效弹性模量动态模型。唐东林等[2]准确预测含气油液在空气分离压下有效体积弹性模量的值,依据含气油液中气相成分随压力的变化过程,推导出含气油液有效体积弹性模量理论模型。吕建宏[3]通过试验结果分析,提出可以通过油箱上方压力的平衡速度来表征系统对含气量平衡稳定的响应速度,但对于含气量对大型液压系统弹性模量的影响与架桥机的支腿系统稳定性相结合方面的研究还尚且不足。

图1 1700 t型架桥机

本研究旨在通过分析不同含气量下对1700 t架桥机支腿系统稳定性的影响,提出提升架桥机工作稳定性的解决方案。

1 架桥机支腿工作原理

1.1 架桥机支腿受力分析

1700 t架桥机自重约500 t,额定起重量为1700 t,满载质量为2300 t。由于架桥机施工过程缓慢平稳,因此可忽略提梁过程中由于预制梁运动状态发生变化而产生的额外力。

如图2所示,为架桥机的喂梁过程,施工过程中,运梁车先将预制梁运至架桥机前,此时架桥机前后支腿只受到架桥机自身重力,待做好施工准备后,运梁车将预制梁转移至架桥机上,此时架桥机前后支腿承载架桥机自重和梁的重量共2300 t。

图2 1700 t型架桥机部分工作流程示意图

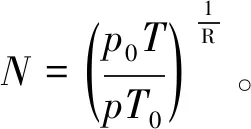

1.2 支腿液压系统简介

由图2和图3可知,架桥机前支腿和中支腿为主力支腿,均采用独立泵源设计。为了防止支腿油缸出现软退现象,在支腿油缸的进出油口设置液压锁,增加支腿液压系统的安全性[4]。其中喂梁操作之前,需要控制前支腿和中支腿缸伸出,分别支撑在桥面和桥墩上。

2 故障现象及分析

2.1 故障现象

预制梁从运梁车上移接到架桥机上时,架桥机前后支腿油缸承重由自重变为自重和预制梁的重量之和。此时由于所受载荷增加,支腿油缸出现72~75 mm 范围内的下降,严重影响施工过程的安全性。

1.加热器 2.空气过滤器 3.液位液温计 4.排污阀 5.电机 6.回油过滤器 7.溢流阀 8.单向阀 9.换向阀 10.压力表 11.分流集流阀 12、13.支腿油缸 14.液压锁 15.测压接头图3 1700 t型架桥机液压系统图

2.2 理论分析

架桥机在喂梁操作时,Y型机能三位四通换向阀9的阀芯处于中位,液压锁14控制油压力为0,阀口处于关闭状态,油缸有杆腔和无杆腔油液被封死。此时支腿油缸产生下降,分析故障第一种可能是由于油液中含有较多气体,使弹性模量降低,当支腿油缸在受到较大载荷时,无杆腔中的油液产生较大程度压缩,导致支腿油缸大幅下降;另一种可能是液压锁14的性能不佳或油缸活塞密封性能不佳导致油液泄漏增加,从而使油缸在承重增加时产生位移下降。

由于施工过程缓慢,而油缸下降现象只出现喂梁操作时,随后稳定在下降位置,而不是在整个支腿油缸承受预制梁重量的过程,所以排除第二种可能性。

油液的弹性模量是描述油液可压缩性的一个重要参数,直接影响系统刚度和稳定性。一般在小型低精度液压系统中,由于工作腔容积较小,总的压缩容积小,一般可忽略油液的可压缩性。而对于重载系统,油缸尺寸较大,系统总压缩体积大,此时油液的弹性模量将严重影响系统的稳定性。

正常油液的体积弹性模量为0.8×103~2.1×103MPa,主要影响因素有油液型号、温度、压力和含气量。 实际上,温度和压力对油液弹性模量的影响都是基于影响油液中气泡含量产生的。其中压力升高,导致油液中存在的气泡溶解在油液中,使得油液弹性模量增加。所以油液中的含气量是弹性模量变化的关键因素[5-8]。油液的弹性模量可以表示为:

(1)

式中, Δp—— 油液压力的变化量

ΔV—— 油液总体积变化量

V—— 油液总体积

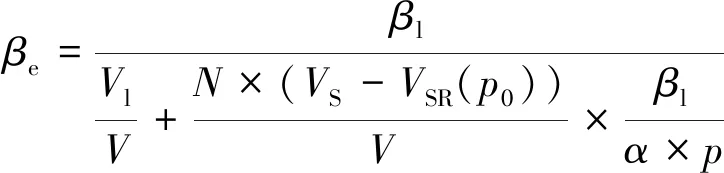

考虑油液含气量,油液有效弹性模量和纯油液弹性模量、气体弹性模量的关系可以表示为:

(2)

式中,βe—— 油液有效弹性模量

βl—— 纯油液弹性模量

βS—— 气体弹性模量(βS=α×p,α为气体定压比热容与定容比热容之比)

Vl—— 纯油液体积

VS—— 油液中气体总容积

油液中气体存在的方式主要有溶解态和游离态两种,游离态以气泡的方式存在[9],溶解在油液中的气体体积可以表示为:

VSR(p)=δ×p×Vl

(3)

式中,δ—— 气体在油液中的溶解度

p—— 油液压力

油液中未溶解的部分气体,以游离态存在,按照气体状态方程进行压缩:

(4)

式中,p0—— 系统初始压力

T0—— 系统初始温度

T—— 油液工作温度

R —— 理想气体常数

根据式(3)~式(5),可以得出油液有效弹性模量和纯油液弹性模量、系统压力的关系:

(5)

式中,p0—— 系统初始压力

T0—— 系统初始温度

综合以上理论分析,在油液中气体总体积不变时,油液的压力升高使溶解在油液中的气体增加,以游离态存在油液中的气体体积减少,从而使得油液有效弹性模量增加。

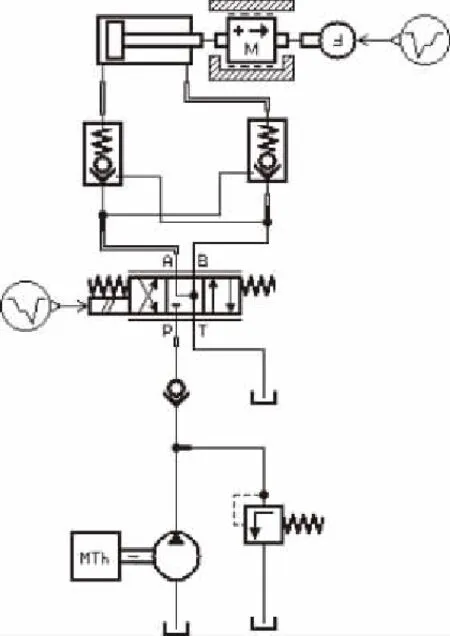

2.3 系统仿真研究

由于4个支腿工作原理完全一样,故只建立1个支腿的仿真模型,根据架桥机在喂梁过程中的工作过程搭建AMESim模型[10-12],如图4所示,对故障发生过程进行仿真分析。仿真参数设置依据1700 t型架桥机支腿液压系统参数,如表1所示。

图4 支腿液压系统AMESim模型

表1 1700 t型架桥机支腿液压系统参数

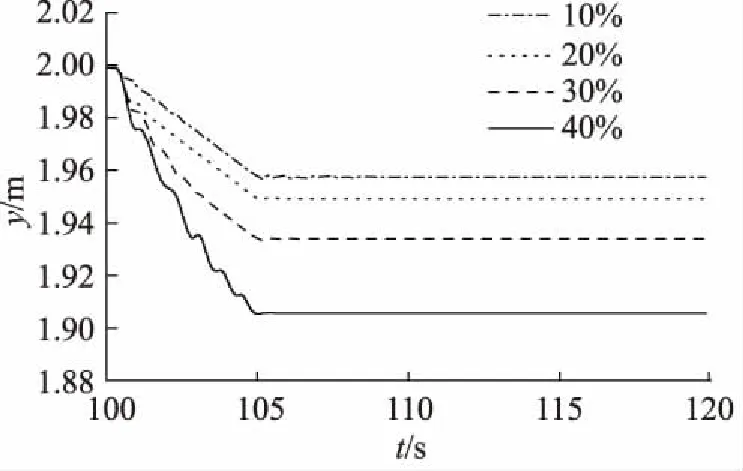

为确定含气量对油液弹性模量的影响关系,对上述AMESim模型中油液参数设置含气量分别为10%,20%,30%,40%,系统压力为15 MPa,仿真曲线如图5所示。

图5 含气量与支腿油缸位移关系曲线

如图5和图6所示,当油液中含气量为40%时,在对架桥机进行喂梁操作时,支腿的下降距离为89 mm,且下提梁过程位移曲线出现抖动;减少含气量至30%,此时油缸在喂梁操作时下降距离减少至65 mm;含气量20%时,下降距离为50 mm,含气量为10%时,下降距离为41 mm。对比不同含气量仿真结果可知,油液的有效弹性模量随着含气量的增加而减小。当含气量较大时,油缸腔室中的油液在大负载作用下易产生较大压缩,导致系统不稳定。

图6 不同含气量下支腿缸下降距离

3 故障排除方案及仿真分析

3.1 故障排除方案

从仿真结果及理论分析中可以得出,对油液弹性模量影响较大的因素为油液中气体总容积和油液压力。对应这两个参数可提出两种排除故障的方案,第一,在支腿油缸的一端设置排气孔,在架桥机正式施工前,先对支腿液压系统进行排气,由此减少油液中气体总容积,进而达到减少以游离态存在的气体体积,增加油液有效弹性模量;第二,如果支腿油缸不易加设排气孔,在保持原来结构的基础上,可以在架桥机进行喂梁操作之前,提高原来设定的架桥机设定压力。

3.2 故障排除仿真分析

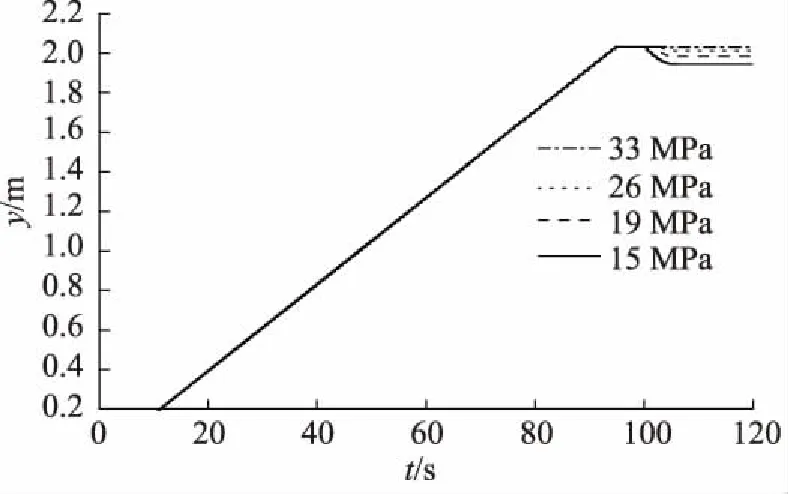

为进一步说明提升系统预压力与支腿油缸下降距离的关系,根据所提出第二种排除故障的方案进行仿真系统分析,仿真结果如图7所示。

图7 故障排除后支腿油缸位移曲线

此次将缸下腔的压力从原来设定的架桥机支撑压力15 MPa分别提高到19, 26, 33 MPa。此时含气量定为30%。

从仿真结果分析,分别对应系统预压力为15, 19, 26, 33 MPa,在喂梁过程中,支腿油缸的下降距离分别为89, 49, 21, 1 mm。可以得出,随着系统预压力的提高,支腿缸在提梁过程中下降距离不断减少,明显提高了系统稳定性。

4 结论

(1) 通过含气量对油液有效弹性模量影响的理论进行分析,并采用AMESim软件对不同含气量条件下的支腿液压系统进行仿真分析,表明随着含气量的增加,支腿液压系统稳定性不断下降。

(2) 所提出的故障排除方案中,通过将支腿油缸的工作压力提高到加上预制梁后的系统压力,将原来压力变化释放的气体在压力作用下重新溶解在液压油中,减少以游离态存在的气体,提高了油液有效弹性模量,使支腿系统满足稳定性要求。