大通径气动截止阀启闭过程流动特性研究及低噪声优化

2020-01-15徐文涛1高隆隆超1李宝仁

徐文涛1, 吴 川, 高隆隆, 卢 超1, 李宝仁

(1.中国舰船研究设计中心, 湖北武汉 430064;2.华中科技大学机械科学与工程学院FESTO气动中心, 湖北武汉 430074)

引言

截止阀作为管道系统中重要的截断类阀门,在工作过程中会对周边环境产生负面影响,其中最显著的就是严重的噪声污染和振动危险[1]。由噪声和伴随的振动带来的影响会造成截止阀本身及其邻近设备的疲劳,从而降低了阀门的使用寿命,甚至可能导致安全事故。因此需要对截止阀内流道进行低噪声设计,以降低截止阀在工作状态下的振动和噪声。

随着CFD的发展,可以通过仿真更好地理解复杂流道的流动问题。刘东彦等[2]对直角截止阀的阀芯、阀座和回油腔流道结构进行了低噪声优化设计和数值模拟,有效降低了空化系数和湍流噪声。崔铭超等[3]用CFD软件Fluent,以RANS方程为控制方程,以有限体积法作空间离散,对直角截止阀内流场进行了三维数值模拟,优化设计其内流道,提高了阀杆特定方向刚度以减小阀芯振动。徐俊伟[4]从气动声学基本理论出发,对现有的三种气动噪声数值计算方法进行介绍,分析这三种方法的适用性,并通过应用实例说明它们各自的求解过程和优缺点。赵威等[5]通过大涡模拟(LES)求解了不可压非定常的流场,计算得到的双圆柱流场特性和声学特性与试验吻合得很好,上游圆柱的涡脱落与下游圆柱抨击引起的特征线谱噪声特性也得到很好的预测。张生乐等[6]采用CFD方法对直通截止阀流场和噪声进行数值仿真计算,结果表明流阻系数随流体流速增大呈逐渐减小的趋势,但数值变化不大;随着流速增大,水动力噪声声压级逐渐增大。王悦琴等[7]通过数值计算分析了各类截止阀的流阻特性,得到了阻尼系数与阀门开度、流道结构、阀门导向布置的关系,节省了试验成本。

本研究运用Fluent动网格模型对大通径气动截止阀的启闭过程进行三维瞬态数值计算,以掌握气体通过截止阀时的流动状态以及变化趋势,如压力、速度、湍流动能等,为后续的降噪设计提供依据,进一步地提出了将阀口处锥面倒圆和在出口处安装导流挡板的降噪方法,并考虑了工程的可实现性。

1 截止阀噪声性能研究方法

1.1 截止阀噪声来源

本研究所设计的截止阀噪声主要由空气动力噪声和振动噪声组成。空气动力噪声主要来源是气体发生湍流时所产生的巨大冲击力,高速气体流动受阻,迅速减速、膨胀及流动方向突变均会造成湍流现象,引起气流压强的产生强烈脉动,当脉动频率在可听频率范围且强度足够大时产生湍流噪声。振动噪声是气体经过截止阀时带来的湍流噪声频率与阀门零部件的固有频率相吻合时的共振现象产生的,导致阀件和与之相连的管道材料疲劳和造成力学性变弱等,从而影响截止阀的使用寿命[8]。

1.2 噪声计算模型

本研究利用Fluent的宽频噪声模型求解截止阀工作过程中的空气动力噪声。

PROUDMAN[9]和LILLEY[10]使用不同的方法来推导单位体积各向同性湍流引起的声功率,两种方法都可以得到声功率为:

(1)

式中,u和l分别是湍流速度和长度尺度;a0为声速;α为模型常数。

声功率也可以用湍流动能k和耗散率ε来描述:

(2)

(3)

式中,αε为重新调整的常量,在ANSYS Fluent中设置为0.1。

声功率级别(APL)定义为:

(4)

式中,Pref为参考声功率,其值为10-12W。

从以上公式可以看出,湍流动能越高说明湍流脉动噪声越严重。

2 建模与假设

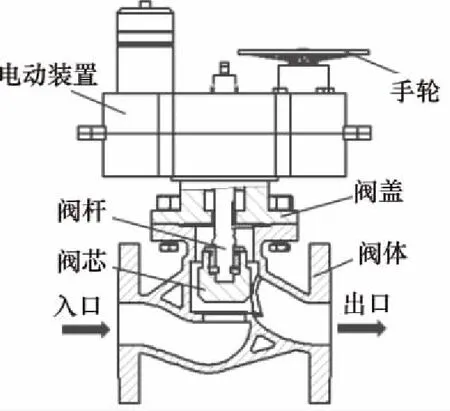

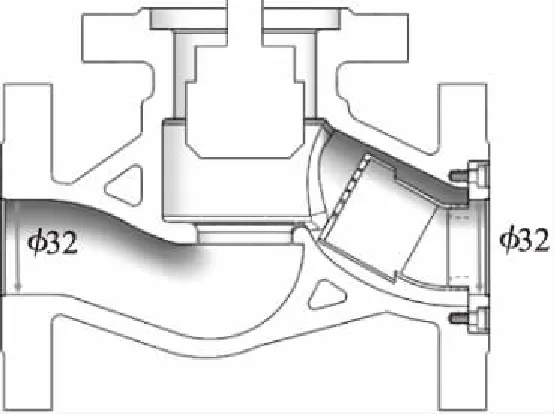

本研究的截止阀是一种直通式截止阀,如图1所示,由阀体、阀芯、阀杆、阀盖和手轮以及电动装置等组成,通径为DN32,介质为空气,工作压力为3.5 MPa(表压),出口压力为0.1 MPa(绝压),介质的流向为从阀芯下方流入。

图1 直通式截止阀结构

2.1 几何模型和网格模型

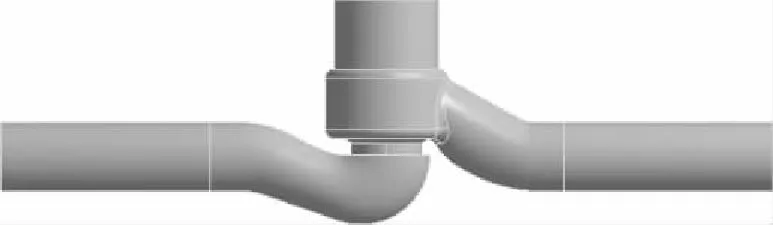

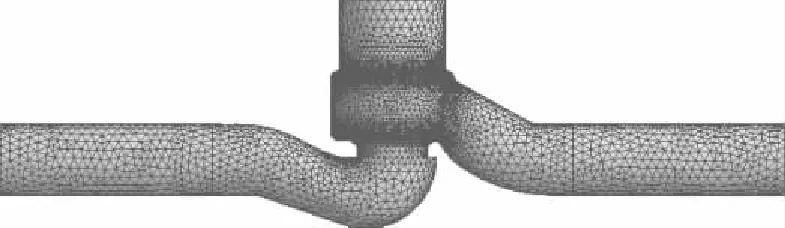

为了获得阀门内部气体流动的真实反映,真实模拟截止阀在工作时的噪声特性,将入口和出口加处设置了管道模型(如图2所示),上、下游管道长度均为截止阀通径的3倍,阀门的初始开度为22 mm。整体模型的流道均采用非结构化的四面体网格(如图3所示),并对流道中曲率变化较大的部分例如阀口处等采用局部加密处理。

图2 几何模型

图3 网格模型

2.2 计算设置和边界条件

选择基于压力、瞬态、绝对速度、三维求解器以及标准k-epsilon模型。流动介质选择空气,密度设为理想气体,这样可以保证气体是可压缩的,并开启了能量方程。边界条件设为压力入口(表压3.5 MPa),压力出口(表压为0),操作压力为1.01325 MPa。

本研究采用了动网格模型来模拟截止阀的启闭过程。由于截止阀网格类型为四面体形,选择网格光顺及局部重构的方式,即smoothing+remeshing的方式。在smoothing的设置中,选择弹簧式,弹簧倔强系数取0.4,边界节点松弛取0.5,收敛精度为0.001,迭代次数为100、在remeshing设置中,为了获得更好的网格更新效果,将最大长度尺寸和最小长度尺寸都设为0,这样可以保证所有的区域都被标记为重新划分,最大畸变单元取0.5[11]。

为了定义截止阀关闭时阀芯的运动条件,导入编写好的UDF文件。

#include "stdio.h"

#include "udf.h"

DEFINE_CG_MOTION(one,dt,cg_vel,cg_omega,time,dtime)

{ cg_vel[1]= -0.005; }

这里使用Fluent自带的DEFINE_CG_MOTION的运动定义宏,可以定义网格的旋转或平移运动。其中one为UDF函数名,dt为迭代步长,cg_vel为网格平移运动的平均速度,其中cg_vel[0]、cg_vel[1]、cg_vel[2]分别为x、y、z方向运动速度,符号的正负分别表示速度沿着坐标轴正向和负向。cg_omega为网格旋转运动的平均速度,其中cg_omega[0]、cg_omega[1]、cg_omega[2]分别为沿x、y、z轴旋转的角速度,符号的正负分别表示方向为顺时针和逆时针(沿着坐标轴正向看去)。dtime为时间步长,time为当前时间。这里将阀芯的运动简化为匀速运动,运动速度为5 mm/s,运动时间为4 s。

3 瞬态仿真结果分析

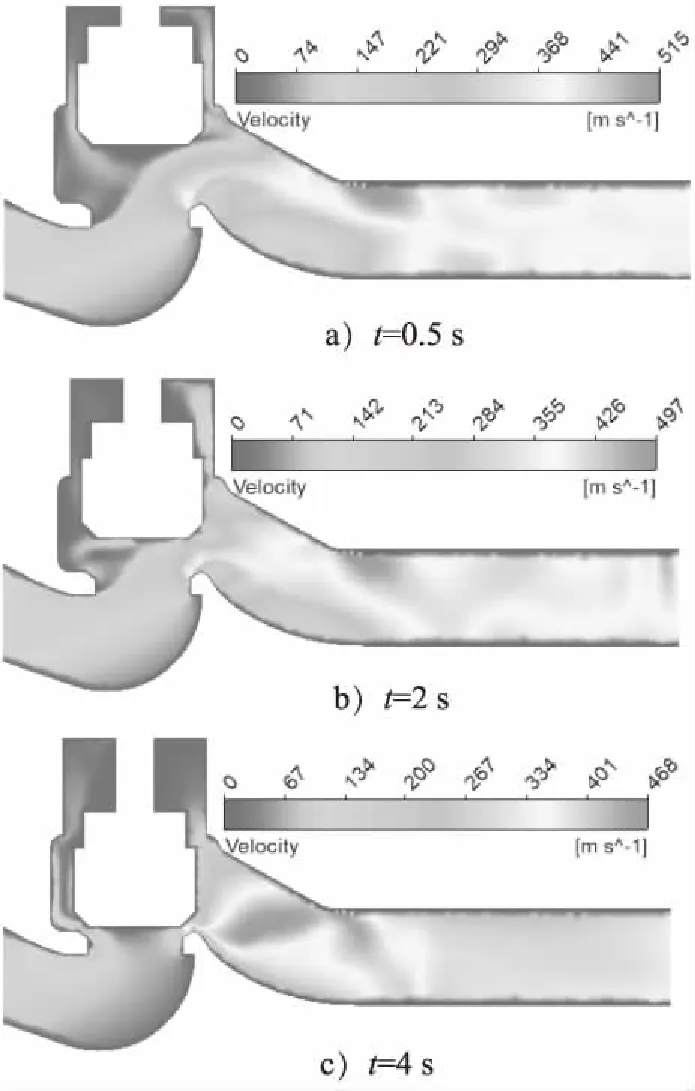

由于截止阀的开启和关闭过程具有一定的对称性,本研究只分析了阀门关闭时的情况。选取了截止阀中截面为研究对象,以直观反映截止阀关闭过程流动特性变化趋势,并列举了截止阀关闭过程中0.5, 2, 4 s时的速度、压力和湍流动能云图,进行比较分析。

3.1 截止阀关闭过程速度云图

分析图4可得,截止阀内部流体速度在两个地方有明显增大的趋势,速度梯度较大。其中一处高速区域出现在气体通过阀口时,这是由于阀瓣关闭过程中,阀口处面积突然减小,根据挤压效应,阀口处流体从小间隙流过时,会产生射流现象,并且随着阀门开度的减小,流体的流速会越来越快。另一处高速区域出现在气体通过管道前的拐角处时,这是因为从阀口处流过的高速流体直接冲击在了出口拐角处,速度急剧增加,造成了很大的冲击。另外,随着阀门开度的减小,最大速度减小,这是由于开度减小,阀口处的流通面积越来越小,阀口处的流量越来越小,而流体流经出口拐角时过流面积相同,因此速度会越来越小。

图4 截止阀关闭时的中截面速度云图

观察下游流体流速分布情况,流道上方流速远大于下方流速,且阀门开度越大差值越大,这说明此处存在流动分离区。由于流动分离区的存在,缩小了有效流通面积,使阀门中形成了类似于高速射流的高速流动区域以及明显的低速流动区域,流动分离区附近有非常高的速度梯度,产生了强烈的流动脉动。流动脉动是由速率的变化而不是速率的大小影响的。强的剪切层是漩涡产生的原因,因为这样的剪切层在大雷诺数流动中会失稳卷成漩涡[12]。

另外,若从阀口到下游流道的下壁面过渡不够平缓,气体经过阀口后会加剧流动分离区的形成,造成更大的湍流噪声,因此可以考虑在阀口处进行倒圆角处理。

3.2 截止阀关闭过程湍流动能云图

分析图5可得,截止阀关闭过程中,最大湍流动能均出现在截止阀出口靠近阀口的区域。通过速度云图和湍流动能云图的比较可以看出,湍流动能强的地方并不是速度最大的地方,而是速度梯度最大的地方,即流动分离区附近。这是因为湍流动能是由于速度的变化而引起的,因此湍流动能高的地方说明速度梯度比较大。也就是说,产生流动脉动的原因是由于速度的变化而不是速度的大小。

图5 截止阀关闭时的中截面湍流动能云图

因此优化的重点是降低速度变化的梯度,减小或消除流动分离区,使阀门的有效流通面积增大,从而抑制强剪切层的形成,使得介质在阀门内流道中流动时不会因为失稳卷成漩涡,减小湍流噪声。

3.3 截止阀关闭过程压力云图

分析图6可得,从进口区域到出口区域的压力数值逐渐减小,其中入口处的压力分布变化不大。压降主要发生在阀口处和出口拐角处,阀口处压降的幅度最大,并且随着阀门的关闭该压降越来越大。这是由于在关闭过程中阀瓣与阀座之间形成了很小的间隙,使得阀口处的流阻变大,压力损失很快,并且间隙越小,节流损失越大。阀瓣在关闭过程中,阀瓣出口侧和管道前拐角处均出现了低压区域,而最低压力均出现在进入管道前拐角处,且均是低于常压的负压区,这是因为该处出现了速度的最大值,动压在此处最大,对应地静压出现了最小值。

图6 截止阀关闭时的中截面压力云图

4 截止阀低噪声设计

4.1 优化思路

根据上文中截止阀关闭过程的瞬态分析结果,对截止阀进行低噪声优化。优化目标是在降低平均声功率级的基础上,最大声功率级数值不出现明显的增加或最大声功率级出现的区域减小。

仿真表明,通过阀口后的大部分气体会以较高的速度冲击流道的上壁面,而只有一小部分沿下壁面流出,从而产生了流动分离区,有明显的流动脉动,造成了较大的湍流噪声。因此在出口处设计了一个导流挡板,如图7所示,挡板上部分由密而小的导流孔组成,挡板下部分由疏而大的导流孔组成。由于挡板上方导流孔的节流作用大于下方导流孔,从挡板下方的导流孔中流过的气体流量会变大,使得流道上下壁面处的流量趋于均衡,从而有效减小了流动分离区。

图7 导流挡板

4.2 具体实现

考虑到工艺以及装配的可实现性,如图8所示,挡板的截面面积小于截止阀流道的最小面积,保证了导流挡板可以顺利沿着阀体内壁装入。利用挡板末端的法兰与阀体的法兰面相连,并用螺钉紧固,挡板法兰的内嵌式安装不会影响阀体与下游管路的连接。为了不影响截止阀的流通能力,适当加大了阀体下游流道的横截面积。另外,将阀口处的锥面倒圆角,使得阀口处过渡平缓,减少流动分离区的面积。并得到了优化后的几何流道模型如图9所示。

图8 导流挡板装配图

图9 优化后流道几何模型

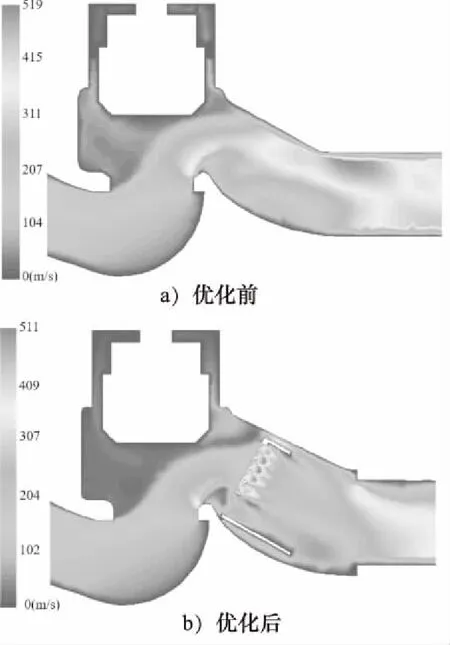

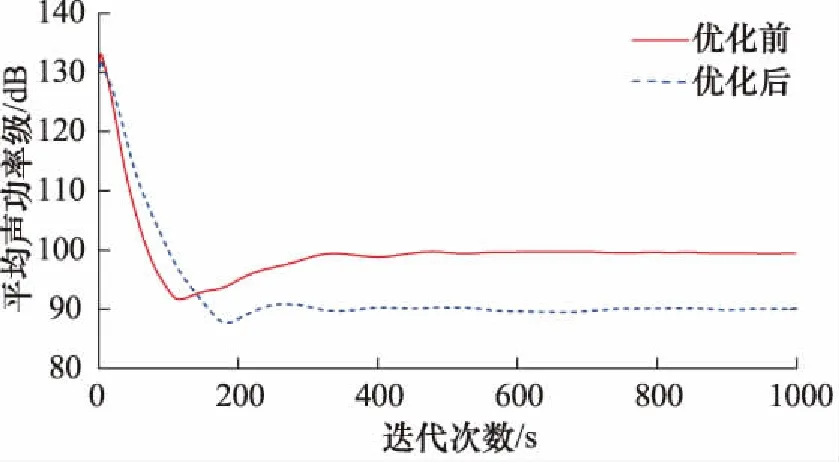

4.3 优化结果

由图10可得,中截面上的最大声功率级有略微增加,但分布区域较小且较为分散。由图11可得,气体流经挡板处的速度迅速增大,但之前流动分离区的面积有明显减小,速度的梯度减小,严重的速度偏置现象有所好转,说明导流挡板起到了缓冲和平衡流速的作用。由图12所示的截止阀全局平均噪声随迭代次数的变化曲线可知,迭代600次后,Fluent计算收敛,整个阀的平均噪声由之前的100 dB降为90 dB,降低了10 dB左右,从整体上降低了截止阀的空气动力噪声。

图10 优化前后中截面声功率级云图对比

图11 优化前后中截面速度云图对比

5 结论

本研究采用常用的CFD方法,对大通径直通式气动截止阀的启闭时的流动特性进行了三维瞬态分析,分析了产生流体噪声的原因。此外,本研究对直通式截止阀进行了低噪声优化, 将阀口的锥面倒圆并设计了一种安装在出口处的导流挡板。通过分析直通式截止阀在优化前后的流体噪声性能的模拟结果,可以发现优化后的截止阀在出口管道气流通量均匀性高,速度偏置现象明显好转,流体动态噪声的平均声功率等级在相同工作条件下减小了10 dB左右。上述数据表明,优化设计对直通式截止阀的噪声性能有所改进,后续研究中将进一步开展样机研制并对数值计算结果进行实验验证。另外,本研究未综合考虑导流孔的形状及分布、导流挡板离阀口的距离等对阀门噪声性能的影响,需要进一步研究验证。综上所述,本研究的研究结果可以为管道系统中其他类型阀的低噪声优化设计提供参考。

图12 全局平均噪声随迭代次数变化曲线