流化床垃圾焚烧炉飞灰沉积实验

2020-01-15唐智陈晓平刘道银梁财马吉亮

唐智,陈晓平,刘道银,梁财,马吉亮

(东南大学能源热转换及其过程测控教育部重点实验室,江苏南京210096)

垃圾焚烧与传统的填埋和堆肥法相比,具有减容、减量和能量回收等显著优点,随着垃圾焚烧技术的不断提高,垃圾焚烧处理已逐渐成为我国大部分城市特别是东南沿海发达地区的主要垃圾处理方式[1]。我国目前的垃圾焚烧厂以机械炉排焚烧炉和流化床焚烧炉为主。循环流化床燃烧方式由于具有良好的燃料适应性、有利于污染物控制等优点在垃圾焚烧处理中占有越来越大的比重[2]。

垃圾焚烧炉受热面积灰现象较普遍,关于垃圾焚烧积灰的机理研究及防治措施正逐渐引起国内外学者的重视,相关的研究报道也越来越多。积灰的生成会使受热面传热效率降低,排烟温度升高,锅炉效率降低,加剧受热面腐蚀,缩短受热面寿命,严重时积灰会造成部分受热面之间烟气通道堵死,严重影响锅炉正常运行[3-4]。

在炉排炉垃圾焚烧炉积灰研究方面,阎常峰等[5]发现对流受热面积灰中钙和硫的含量突出,碱金属含量较高;垃圾灰中的低熔点共熔体物质含量较多。吴永新[3]研究表明对流受热面的积灰为Ca-S型烧结性积灰,过高烟气温度将造成CaSO4和钙的硅酸盐等表面产生熔融相,加速积灰的烧结固化速度。Frandsen 等[6]通过对实炉取样的灰研究发现从积灰内层到外层,Ca、Cl、Si的含量逐渐增加,而S、K、Zn的含量则逐渐减少,外层积灰烧结严重。Phongphiphat等[7]研究表明过热器积灰中S的含量较高,各受热面区域积灰中均存在较高比例的碱金属物质。

在流化床垃圾焚烧炉积灰研究方面,许明磊[8]研究实炉取样的积灰特性,发现受热面烧结积灰主要由细颗粒熔融团聚而成;烟气温度越高,烧结积灰结构越致密。形成烧结积灰的主要元素是Ca、S等,烧结积灰的物相组成主要是CaSO4,还有少量低熔点的钙的硅酸盐。李清海等[9]通过研究在过热器区域布置积灰实验采样管得到的积灰,发现高温过热器积灰层的颗粒排列紧密,物相组成为CaSO4、石英、SiO2、Ca2SiO4等,积灰主要是由黏结性颗粒撞击管壁所致。Tang等[10]采用自行设计的积灰采样系统,在实炉中研究不同管壁温度下对流受热面积灰的形成机理表明:当降低表面温度到500℃或升高表面温度到700℃时,积灰速率均增加,在560℃工况下,积灰速率最低;管壁温度越高,Ca 元素含量越低,而Al、Si、K 和Na 元素含量越高。

飞灰在受热面上的沉积是复杂的物理化学过程,灰沉积不仅与燃烧方式、燃料特性、飞灰特性有关,还受到管壁温度、烟气温度场和流场、炉膛结构等其他因素的影响[4]。实炉取样的积灰样品一般都在受热面长时间积累而成,形成过程中焚烧炉负荷、燃料特性和受热面温度条件均发生波动,难以精确控制积灰形成的温度和气氛等参数。利用小型试验装置便于针对单一参数开展沉积试验,但目前利用这种方式研究垃圾飞灰沉积规律的报道较少。张军等[11]利用小型流化床研究煤掺混垃圾燃烧时受热面的积灰,结果表明积灰量随烟气温度降低而减少,随着混合燃料中垃圾含量及硫含量的增加而减少。但是该研究采用无冷却的陶瓷探针,且燃料采用煤和自行配比的垃圾,与实际受热面真实环境存在一定差异。

本文在自行搭建的小型流化床积灰试验台上,选用停炉后受热面区域的松散性积灰,更接近实际同时更有代表性,选用高熔点的三氧化二铝为床料,能有效减少床料对实验结果的影响。本文在分析不同粒径浮灰理化特性的基础上,研究浮灰粒径、烟气温度和换热管表面温度单一因素对飞灰沉积的影响。期望通过研究进一步揭示垃圾流化床焚烧炉过热器的积灰机理,对城市垃圾流化床焚烧技术的发展和完善起到一定的理论指导作用。

1 实验材料、系统及方法

1.1 材料

实验用浮灰取自浙江省某75t/h 循环流化床垃圾焚烧炉。该焚烧炉燃料为生活垃圾和煤,其中煤掺烧比例约为20%,采用气力输送粉末状的石灰石至炉内脱硫。入炉煤和混合垃圾灰的组分分析见表1,从表中可以看出煤灰和混合垃圾灰中Si和Al含量较高,Ca 和S 含量较低。炉膛温度在850~950℃,对流管束区域烟气温度550~750℃,该锅炉使用半干法烟气脱硫及布袋除尘器。在锅炉停炉后取对流管束区域的松散性浮灰,这部分浮灰来自于烟气冲刷受热面在成灰过程中形成的细灰。将浮灰放置于105℃的烘箱中烘干24h,灰样取出后冷却至室温,用振动筛分仪进行筛分成如下五档粒径:0~45μm,45~80μm,80~150μm,150~250μm,0~250μm,依次标注为CF1~CF5。

表1 入炉煤和混合垃圾灰组分分析

选用三氧化二铝为床料(α-Al2O3含量为99.99%),床料颗粒密度为3600kg/m3,粒径范围0.4~0.6mm,平均粒径0.5mm。选用该床料是因为氧化铝是一种高硬度的化合物,熔点为2054℃,沸点为2980℃,在试验过程中不会发生熔融或团聚。

1.2 鼓泡流化床实验系统

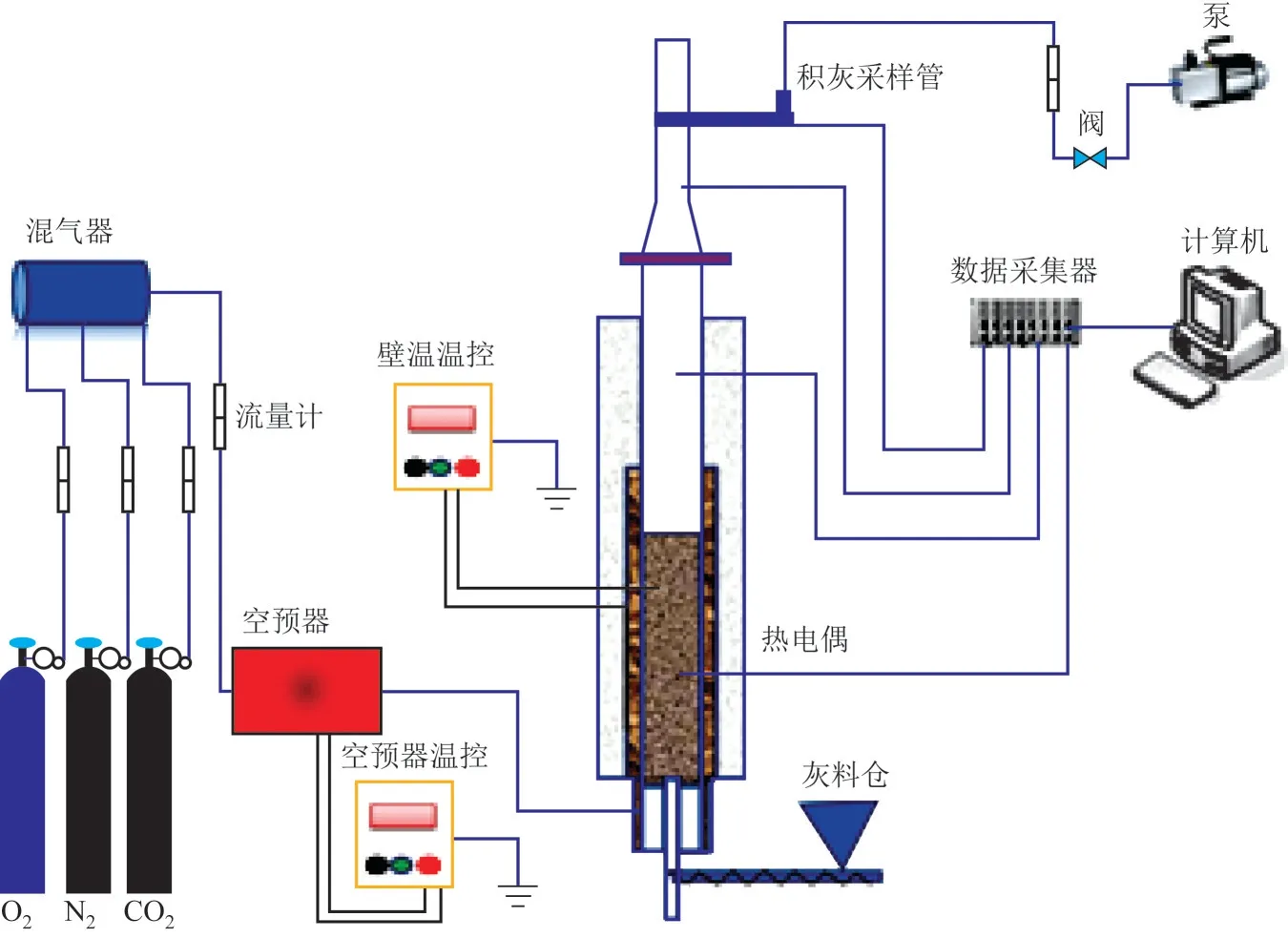

鼓泡流化床实验系统如图1所示,系统主要包括供气系统、气体预热器及其温控系统、鼓泡床反应器、床体加热器及其温控系统、积灰采样系统、给料系统以及数据采集系统等。N2和CO2由钢瓶气提供,空气由空气压缩机提供。鼓泡流化床本体内径0.08m,高1.3m,由1Cr18Ni9Ti 钢管加工而成,床体外设铸铜电加热器和保温层。反应器顶端为积灰采样段,内径0.05m,高0.2m。流化床本体和积灰采样段用大小头连接。

图1 流化床飞灰沉积实验系统

图2 积灰采样管结构

在积灰采样段中心位置布置积灰采样管,如图2 所示。采样管长度为405mm,采用外径为18mm的1Cr18Ni9Ti钢管制成,在采样管顶端布置有两个K 型热电偶(T1 和T2)。采样管内部嵌套外径为10mm的不锈钢管,通过调节压缩空气量实现对采样管表面温度的控制。采样片采用可快速拆卸的金属半圆环,半圆环的外径为18mm,长40mm,材质为15CrMoG。两半圆环紧贴采样管壁面。

实验开始前将床料从炉膛顶部加入炉内,静止床高为0.4m。当炉膛温度达到指定温度后,将积灰采样管插入积灰采样段,同时调节压缩空气流量,使采样管达到设定温度。实验结束后将采样管小心退出烟道,待采样管冷却至室温后将两片采样片取下并保存,用于后续的各种分析。

实验过程中控制炉膛烟气温度在850℃左右,床料的临界流化风速为0.3m/s,标态下的表观气速为0.26m/s。为模拟实际过热器区域烟气,由螺旋给料机控制浮灰质量流量为0.223kg/h,对应标态下烟气含尘浓度0.047kg/m3。

1.3 样品分析测试方法

采用英国Malvern 公司的Master-sizer2000型激光粒度分析仪对实炉取样得到的浮灰样品进行粒度分析。利用Ultra Plus 型扫描电子显微镜和能谱仪对浮灰和积灰采样片上积灰的晶相组成和微观形貌进行分析。采用ARL9800XP+型X射线荧光光谱仪对积灰组分进行分析。

2 实验结果与讨论

2.1 浮灰的粒度分布及成分

对流管束浮灰(CF)的粒径分布如图3 所示,从图中可以发现绝大部分浮灰的粒径位于0~50μm之间。其中小于1μm的亚微米级颗粒所占的质量份额为3.5%,1~10μm的微米级颗粒在CF 中所占的质量份额为18.47%。该浮灰的平均粒径为26.16μm。粒径分布结果与许明磊[8]的研究基本一致。

图3 对流管束浮灰粒径分布

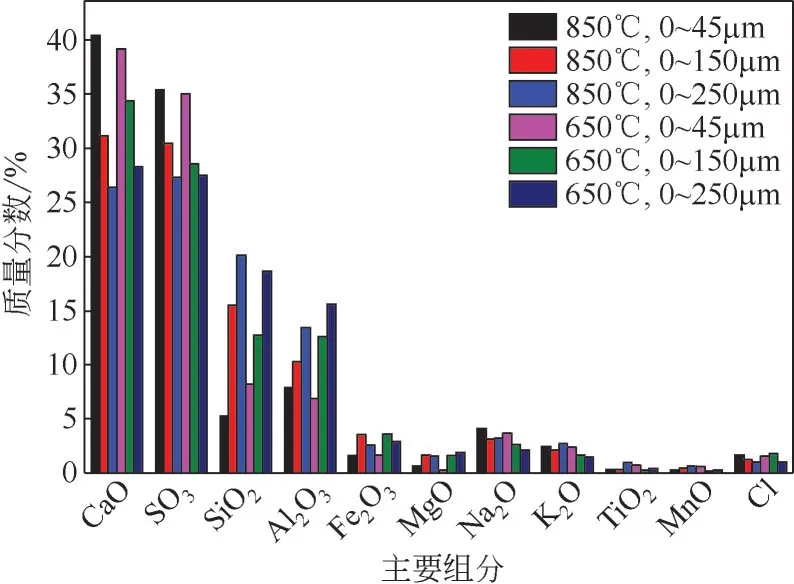

利用XRF分析不同粒径浮灰的化学成分如图4所示,浮灰主要成分CaO、SiO2、Al2O3和SO3。随着粒径增加,飞灰中CaO 和SO3含量逐渐降低,而SiO2和Al2O3的含量逐渐增加。其中SiO2和Al2O3的总含量在CF4 中超过50%。小粒径浮灰中的高钙、硫和低硅、铝特性主要是因为流化床中炉内钙基脱硫剂的平均粒径较小,这些细小的CaO颗粒经过与烟气长时间的硫酸盐化和高温烧结作用,容易在飞灰中富集;而来自燃料中的高硅高铝的硬质颗粒尺寸较大,且难以分解。

图4 不同粒径浮灰的化学成分

从图4 中还可以看出碱金属Na 和K 以及卤素Cl 的含量在粒径较小的浮灰中含量较高。有研究表明,垃圾中的Na、K 含量与Cl 关系密切,一部分以原生氯化物的形式存在于垃圾中,有的可能会在燃烧过程中与Cl 结合,通常以NaCl、KCl 和CaCl2等形式存在[12-13]。碱金属及碱土金属氯化物的熔点大多在700~800℃,在炉内高温环境下一般以气态分布在烟气中,容易在烟道内冷凝后吸附至飞灰结构体上,从而在受热面沉积。由于小粒径的浮灰颗粒具有更大的比表面积,其吸附冷凝的氯化物能力更强,从而导致其碱金属氯化物含量较高。

2.2 浮灰粒径和烟气温度对积灰的影响

本文在进行积灰实验时采用4种不同粒径的浮灰,粒径范围分别为0~45μm、0~80μm、0~150μm 和0~250μm,浮灰特性见2.1 节。根据实际锅炉过热器区域的烟气温度和工质温度,采样管管壁温度控制在550℃,采样管附近烟气温度分别为650℃和850℃,采样时间为4h。试验结束后,收集选用0~45μm 和0~250μm 粒径实验工况下布袋除尘器中的浮灰(分别标记为CF1S 和CF5S),通过对比分析发现原浮灰经过二次加热后在组分上变化不大,见表2。

图5为不同工况下积灰量的结果。从图中可以看出,烟气温度越高,积灰量越大;浮灰粒径范围越大,积灰量越小。粒径对灰沉积影响作用显著,大粒径灰颗粒难沉积而小粒径灰粒易沉积。这是因为当浮灰粒径较大时,浮灰颗粒动能更大,与采样管表面碰撞后更容易发生反弹;此外大粒径浮灰的侵蚀作用会阻碍积灰的生长。而小粒径的浮灰,除受到惯性碰撞外还会受热泳、湍流、扩散的影响,更容易在这几种机制的共同作用下沉积形成积灰。此外细灰颗粒由于因在输运过程中容易发生黏附从而形成的复杂空间结构,其表面积比粗颗粒大,粗糙程度较高,更容易采样管表面沉积。

表2 布袋除尘器中浮灰与原灰样的组分对比

图5 积灰质量随烟气温度和飞灰粒径分布的变化

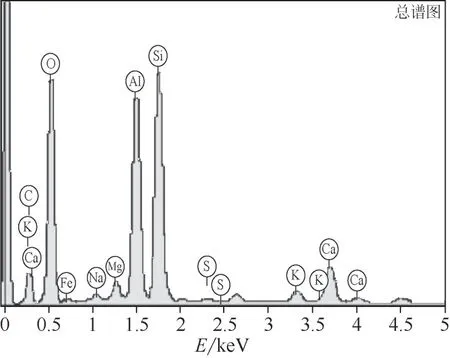

图6 为3 种不同工况下积灰样品的表观形貌,从图中可以看出积灰由细颗粒物团聚形成;组成积灰的颗粒物大多呈不规则形状,少量颗粒物呈球形。随着原始浮灰粒径范围的增大,积灰中大颗粒数目增多。浮灰粒径为0~250μm工况下,积灰中甚至出现了100μm左右的不规则颗粒物[图6(c)]。图6中1~8点X 射线电子能谱分析结果见表3,大颗粒1~3 点的主要元素为Ca、S 和Si;4~7 点主要元素为Al和Si。

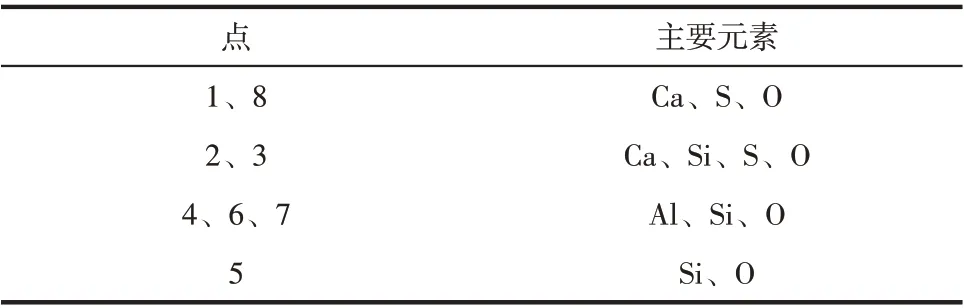

表3 图6中1~8各点的主要元素

图7 给出了图6 中第6 点处的能谱图,从图中可以明显看出该点除Al 和Si 两种主要元素外,还有少量Ca、S、K、Mg、Na和Fe等元素。在第6点大颗粒周围,存在很多细小的Ca 和S 的化合物的聚集。

图6 不同工况下积灰表观形貌

图7 图6中第6点的能谱图

图8 不同工况下积灰的化学成分

利用XRF分析6种不同工况下沉积物的化学成分,结果见图8。从图中可看出积灰中均富含Ca、S、Si 和Al,并有少量的Na、K、Mg 和Fe 等元素。将积灰化学成分与原始灰组成(图4)作比较发现,积灰中CaO 和SO3含量比浮灰高,而Al2O3和SiO2含量比飞灰低。表明浮灰的沉积具有选择性,流化床垃圾焚烧炉受热面积灰类型为Ca-S 型,这一现象在吴永新[3]、许明磊[8]和张军等[11]的研究中均有报道。从图中还发现,CaO 和SO3的含量随着浮灰粒径范围增大而降低,而Al2O3和SiO2的含量则表现出相反的趋势。这是因为粒径范围较小的原始浮灰中Ca 和S 含量较高而Al 和Si 含量较少,造成富含Ca 和S 的物质在采样管表面沉积概率更高。此外含Si、Al 较多的浮灰颗粒一般粒径和硬度较大,其黏附性较差,沉积率较低。

受热面的积灰是多种沉积机理综合作用的结果,飞灰的沉积主要取决于飞灰颗粒在烟道内的输运方式,而颗粒的输运又受到含灰流场的浓度梯度、温度梯度、速度场和电磁场等外部条件的影响[12-14]。粒径在10μm 以上颗粒受惯性碰撞作用明显;而0.5~5μm 之间的颗粒在流场温度梯度等产生的热泳力作用下容易在受热面沉积;对于小于1μm 的亚微颗粒,容易在布朗运动作用下被输送扩散到受热面从而沉积[13]。本实验中选用的浮灰大部分颗粒(超过80%)粒径大于10μm,这部分颗粒将与采样管表面发生惯性碰撞从而沉积。根据Kern-Seaton 颗粒沉积理论[15],受热面积灰是由两个相反过程共同作用的结果:一方面,烟道中的悬浮颗粒在惯性力、热泳力或布朗运动等的作用下被输运至受热面附近,并沉积黏附于受热面;另一方面,受热面上已沉积颗粒受到来流颗粒的冲击而剥离脱落。实际的受热面积灰随时间的变化是以上两种现象叠加的结果。本实验中浮灰粒径范围越大,大颗粒对采样管表面的沉积物的冲刷更强烈,引起更多的沉积物被剥离脱落后重新回到烟气中,造成积灰量越少。

2.3 采样管表面温度对积灰的影响

图9显示了不同工况下积灰量的结果,从图中可以看出,积灰量随烟气温度和管壁温度而发生变化。积灰量并不是随着管壁温度增大而增大的,管壁温度在600℃时,积灰量最小,这一结果与文献中在工业规模垃圾流化床中得到的实验结果[10]一致。

图9 不同管壁温度下积灰质量

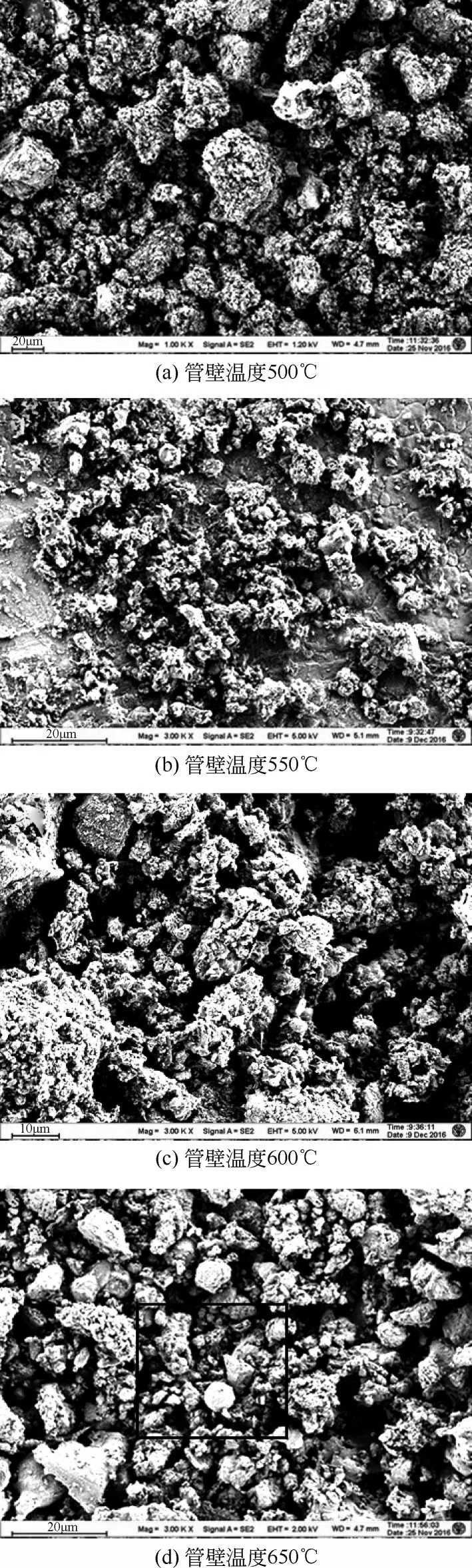

图10 为扫描电镜得到的烟气温度为850℃时,4种不同管壁温度下积灰样品的表观形貌。从图中可以看出,不同管壁温度下的积灰均由大量细颗粒物团聚形成。这些细颗粒物主要包括球形浮灰、块状浮灰和小粒径浮灰。此外在管壁温度较高的情况下,由于积灰烧结程度更高,积灰层中出现少量球形颗粒物[图10(d)]。

8个工况下沉积物的化学成分见图11。从图中可以看出所有积灰中都富含Ca、S、Si 和Al 元素,并含有少量的Na、K、Mg 和Fe 等元素。CaO 的含量随着管壁温度升高而减少,而Al2O3和SiO2的含量随着管壁温度升高而增加。将积灰化学成分与原始浮灰组成作比较发现,积灰中CaO和SO3含量比浮灰高,而Al2O3和SiO2含量比浮灰低。

图10 不同管壁温度下积灰的微观形貌

500℃管壁温度下积灰量最高,推断主要原因是较低的管壁温度利于处于气相或液相的成灰物质冷凝;此外在较低管壁温度下,由于更大的流场温度梯度造成细颗粒在更大热泳力的作用下在采样管表面沉积。一个证据是从图11中500℃积灰中K和Cl的含量最高,Na的含量较高。Lindberg等[16]采用FactSage 软件对K+、 Na+、 Ca2+//Cl-、 SO42-混合系统下的各物质形态及分布进行热力学平衡模拟计算的研究表明,在最低591℃温度下就存在低熔点物质,并且随着温度升高,低熔点物质逐渐增多。富含K、Na、Cl等物质的碱金属化合物容易形成低温共熔体,其中部分化合物甚至处于熔融态,这部分物质更容易随着烟气的运动黏附在采样管表面形成积灰。

图11 烟气温度为850℃不同管壁温度下积灰的化学成分

650℃管壁温度下积灰量较高,推断主要因为较高的管壁温度可以使更大比例的浮灰颗粒处于熔融状态,增加了采样管积灰表面的黏性。当烟气中的大粒径浮灰与管壁发生碰撞时,被捕集的概率更大。由于管壁温度提高,与烟气温差降低使热泳力变弱,从而抑制了浮灰中细颗粒的沉积。

3 结论

(1)利用XRF 分析不同粒径浮灰的主要化学成分为CaO、SiO2、Al2O3和SO3。随着粒径增加,浮灰中CaO和SO3含量逐渐降低,而SiO2和Al2O3的含量逐渐增加;碱金属Na 和K 以及Cl 的含量在粒径较小的浮灰中含量较高。

(2)不同粒径浮灰的沉积实验结果表明:浮灰粒径范围越大,积灰量越小。积灰中CaO 和SO3的含量随着浮灰粒径范围增大而越高,而Al2O3和SiO2的含量则表现出相反的趋势。

(3)积灰量并不是随着管壁温度增大而增大的,管壁温度在600℃时,积灰量最小。若能有效控制管壁温度,对减轻受热面积灰、提高焚烧炉热利用率将有积极的作用。