基于旋转浮阀的复合曝气器在曝气池中的应用及CFD模拟

2020-01-15王斌杰沈绍传姚克俭

王斌杰,沈绍传,姚克俭

(浙江工业大学化学工程学院,绿色化学合成技术国家重点实验室培育基地,浙江杭州310032)

随着我国城镇化水平不断推进,人们对水的需求量越来越大,对水质的要求也不断提高[1]。而我国人均拥有的淡水量约为世界人均的1/4,排在世界第110位,是世界13个贫水国家之一,同时水资源污染严重[2-3]。因此污水处理对于国民经济发展非常重要。目前污水处理主要采用生物处理法,曝气装置是生物法处理过程中重要的工艺设备之一,有资料显示,曝气系统电耗费用占整个污水处理系统运行成本的40%左右[4-7],其曝气性能对污水处理的工艺过程影响巨大[8-10]。因此,曝气设备的改进是整个污水处理行业的重要研究课题。

在目前市场上的曝气设备中,以微孔曝气器为主。微孔曝气器产生的气泡较小,直径为2mm 左右,因此氧的利用率较高[1]。但由于其自身特点以及安装方式,在工业应用时微孔曝气器之间的气含率会低于曝气器上方的气含率[11]。张绪满等[12]发现,与常规F1 浮阀塔板相比较,旋转浮阀塔板的漏液分率降低了21.19%,雾沫夹带量降低了50%以上。袁云峰等[13]发现旋转浮阀塔板上的径向气含率分布比F1 浮阀塔板更均匀。詹宇木等[14]发现通过电机带动阀片旋转,可有效改善塔板上的局部气含率分布情况。

本文将塔器中使用的旋转浮阀应用到曝气池中,利用旋转浮阀能改善气含率分布的优点尝试解决微孔曝气器存在气含率分布不均匀的问题。利用充氧均匀性指数、氧总传质系数、氧传质速率、氧传质效率和曝气效率等性能参数评价曝气器的充氧性能。通过CFD 模拟解释实验结果。为常规的污水处理提供一种新思路。

1 曝气充氧实验

1.1 试剂和仪器

无水亚硫酸钠,AR,97%,南京化学试剂股份有限公司;六水合氯化钴,AR,南京化学试剂股份有限公司。

溶氧仪,奥豪斯ST300D 型,测量范围0.00~19.99mg/L,测量误差±0.30mg/L。

1.2 装置与实验方法

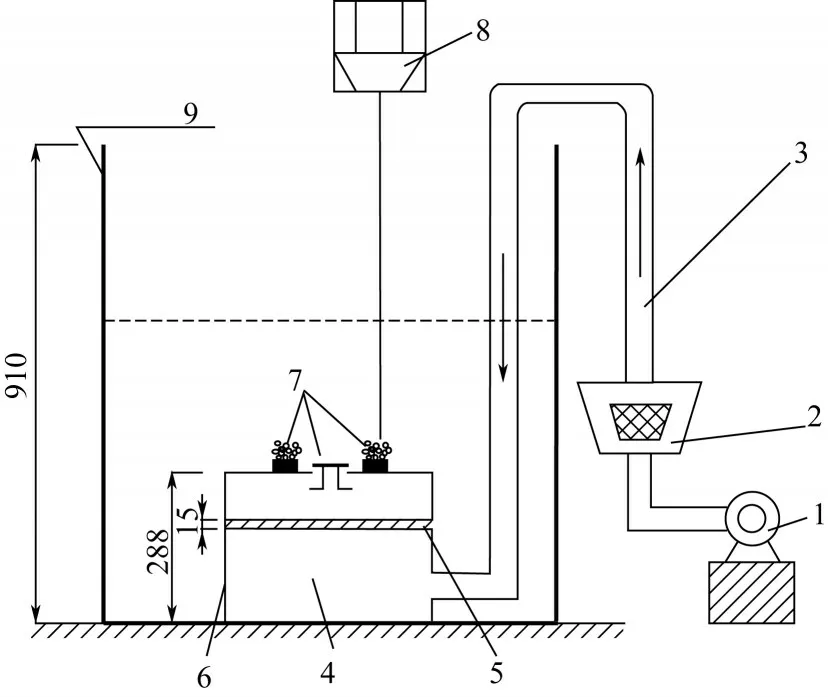

实验装置见图1,在尺寸为800mm×600mm×910mm的透明有机玻璃曝气池内采用空气-清水体系进行曝气实验。实验过程中,空气由离心鼓风机提供,经对夹式气体孔板流量计从曝气池底部进入气室,穿过气体分布板,进入旋转浮阀,使之工作,气量固定为30m3/h。6 个气泡石均匀分布在旋转浮阀四周,产生大小均一的小气泡。由于旋转浮阀的导向作用,气体通过阀片后在阀片四周形成旋转流场,增加气泡在液层的停留时间,促进曝气池内气泡分布,减少曝气传质死区,提高曝气效果。

图1 曝气实验流程

实验参考CJ/T 475—2015 标准[15]进行,分别对旋转浮阀-气泡石复合曝气器、F1 浮阀-气泡石复合曝气器和气泡石曝气器进行曝气实验。以旋转浮阀-气泡石复合曝气器为例,该实验流程如下:实验前测量实验用水的初始溶氧值,加水至288mm高度处。根据实验用水的初始溶氧值计算无水亚硫酸钠与六水合氯化钴的使用量,投入药剂使水中的溶氧值降至0.2mg/L 以下并保持不变。打开鼓风机与电磁式空气泵使旋转浮阀与气泡石工作,加入已用无水亚硫酸钠与六水合氯化钴处理后的水至300mm处。同时开始计时,30min前每隔0.5min记录一次曝气池水中溶氧值,30min后每隔1min记录一次溶氧值。当水中溶氧值达到饱和溶氧值的90%时,或5min 内水中溶解氧浓度基本保持不变时停止实验,并将曝气池内的水排出,每池水只使用1次。

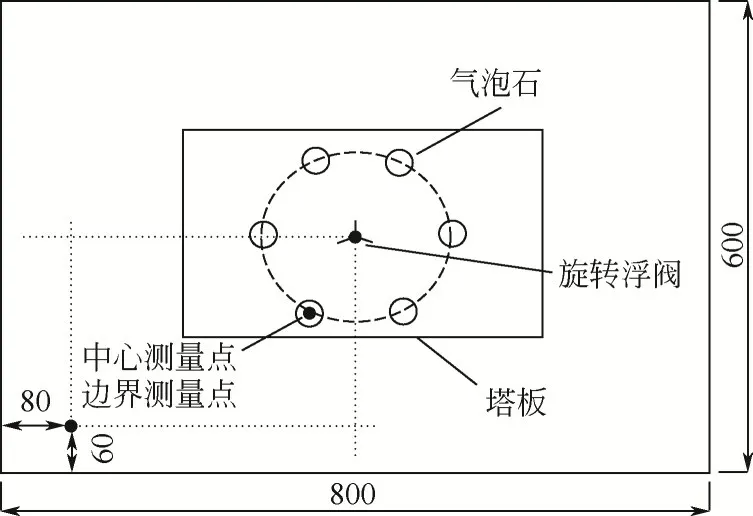

旋转浮阀-气泡石复合曝气器布置方式见图2,在塔板中心安装一个旋转浮阀,在旋转浮阀四周距离50mm 处均匀排布6 个气泡石,使用电磁式空气泵搭配气泡石模拟代替微孔曝气器。将旋转浮阀与气泡石组合命名为旋转浮阀-气泡石复合曝气器,将F1 浮阀与气泡石组合命名为F1 浮阀-气泡石复合曝气器,将单独的气泡石称为气泡石曝气器。在曝气池中设置中心测量点和边界测量点,用于检测水中溶解氧浓度,在每个测量点的292mm、296mm高度处分别测量溶解氧浓度。

图2 曝气池俯视图(单位:mm)

1.3 旋转浮阀与F1浮阀的结构与特点

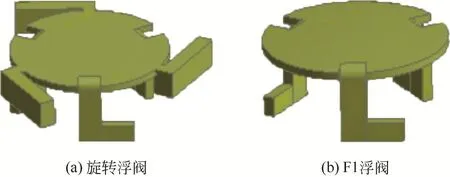

图3 旋转浮阀与F1浮阀结构

旋转浮阀和F1浮阀的结构见图3,旋转浮阀的阀盖为圆形阀,阀盖直径50mm,阀盖四周间隔120°均匀排布3 个条形腿片以及3 个条形翅片。当气体穿过塔板进入旋转浮阀时,由于阀盖的阻挡,气流方向由垂直向上变为沿阀盖径向向外。经过翅片的导向作用,气体从阀盖与塔板之间的缝隙以螺旋状流出[16],从而起到促进气体分布,减少传质死区,提高充氧效果的作用。F1 浮阀与旋转浮阀结构类似,阀盖四周不存在条形翅片。当气体通过阀片时不会在阀盖四周形成旋转流场。因此本文使用F1 浮阀与旋转浮阀进行对比实验,可考察旋转浮阀形成的旋转流场对曝气实验的影响,并且可以消除通过浮阀的气体对曝气实验的干扰。

1.4 充氧均匀性指数

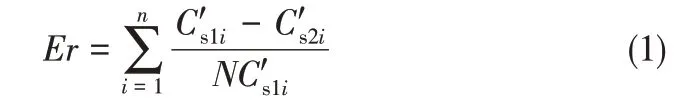

均匀性指数广泛应用于流体流动和气含率分布的研究中[17-18],本文利用充氧均匀性指数[11]来评估曝气池的曝气充氧均匀性能,其定义见式(1)。

式中,Er是充氧均匀性指数;C′s1i是中心测量点处第i次曝气实验结束时的溶解氧浓度,mg/L;C′s2i是边界测量点处第i次曝气实验结束时的溶解氧浓度,mg/L;N是实验次数[11]。充氧均匀性指数越小代表气泡分布越均匀。

1.5 常规性能指标

氧总传质系数KLas、氧传质速率SOTR、氧传质效率SOTE、曝气效率SAE 是国家标准《微孔曝气器清水传质性能测定》(CJ/T 475—2015)中用于评价曝气器充氧性能的常规指标。

2 CFD模拟

2.1 数学模型

许多研究人员使用欧拉模型对曝气池内的气液两相流进行数值模拟,均得到合理的结果[19-21]。因此本文使用欧拉模型模拟气液两相流,该模型的质量守恒方程和动量守恒方程见式(2)、式(3)。

式中,t表示时间,min;q表示相分区;α、ρ、u分别是q相的体积分数、密度(kg/m3)、速度(m/s);p表示压力,Pa;τ是剪切应力,Pa;g代表重力加速度,9.8m/s2;F表示相间作用力,N;本文只考虑曳力。

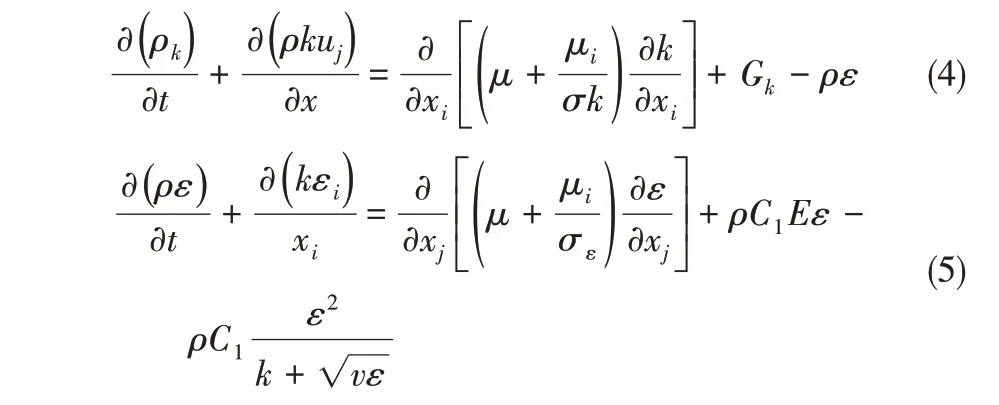

崔觉剑[22]利用CFD软件对气体流过折边固定阀塔板后的流场进行了数值模拟。模拟结果表明,realizablek-ε湍流模型适合用于折边固定阀塔板流场的数值模拟。因此本文流场模拟采用realizablek-ε湍流模型。该模型湍流动能k方程和湍动耗散ε方程见式(4)、式(5)。

2.2 物理模型与网格划分

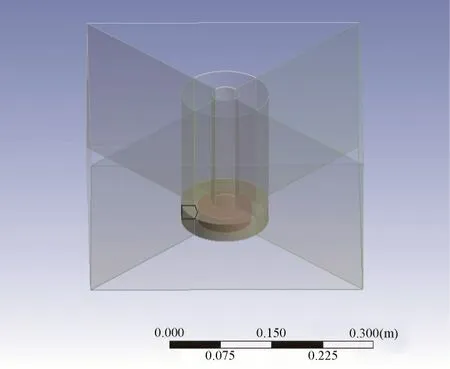

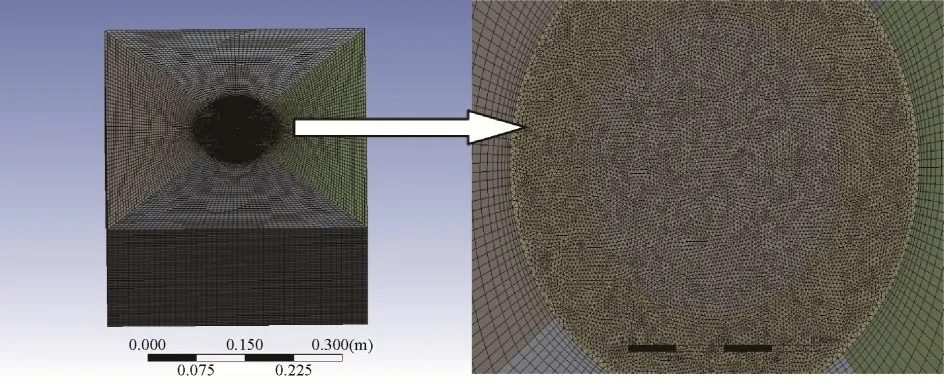

曝气池物理模型以实际尺寸为基准,按比例缩小以减少后期网格划分数量,经过简化处理,建立三维模型,如图4 所示。曝气池模型采用长方体,尺寸为400mm×300mm×150mm。旋转浮阀阀盖为圆形,气泡石布置在一个圆上,因此旋转浮阀与气泡石区域模型采用圆柱体。圆柱体高150mm,底面直径分别为50mm、100mm。使用Mesh软件对曝气池物理模型进行网格划分,如图5所示。本文对中心区域模拟精度较高,在该区域采用非结构化四面体网格并进行加密处理,在其余区域采用结构化六面体网格,网格总数大约为368万个。

图4 曝气池物理模型

2.3 条件设定

图5 模型网格划分和局部放大示意图

本文使用ANSYS Workbench 19.0 软件进行流场模拟。空气与清水视为不可压缩流体,忽略热效应,出气孔采用速度进口边界条件,曝气池顶部采用压力出口边界条件,曝气管的管壁采用壁面边界条件,四周壁面和底面均为无滑移边界,在近壁面区域使用标准壁面函数;釆用有限体积法离散控制方程,采用二阶迎风格式处理对流项,采用SIMPLE 算法处理压力-速度耦合;亚松弛因子釆用默认值,收敛条件10-5。在相同模拟条件下,针对安装的阀片分别为旋转浮阀和F1 浮阀的两种情境,模拟了气体通过阀片后的流场分布以及整个曝气池内的流场分布。

3 结果与讨论

3.1 曝气充氧均匀性能

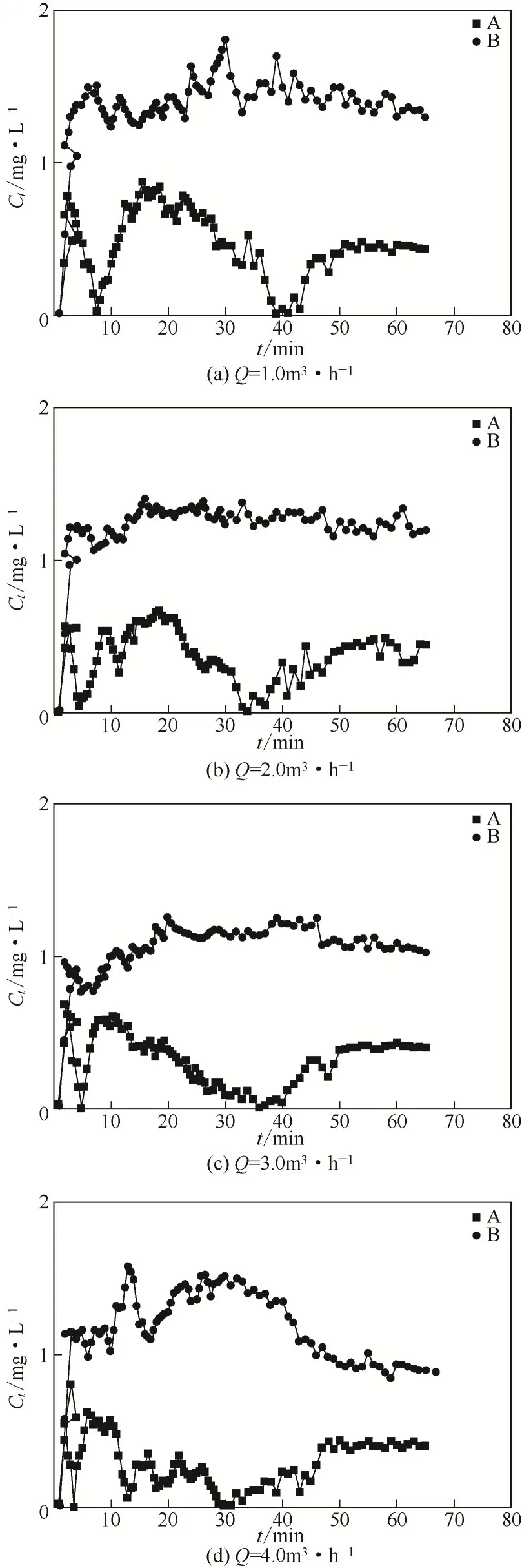

当曝气流量分别为1.0m3/h、2.0m3/h、3.0m3/h、4.0m3/h,测量高度为292mm,旋转浮阀-气泡石复合曝气器和F1浮阀-气泡石复合曝气器在中心测量点和边界测量点处水中溶解氧浓度之差绝对值变化情况见图6(a)~(d)。由图6 可见,在不同气量条件下,除了实验初始阶段,旋转浮阀-气泡石复合曝气器中心和边界溶解氧之差绝对值始终低于F1 浮阀-气泡石复合曝气器。可以得知,旋转浮阀-气泡石复合曝气器在中心和边界的溶解氧浓度比较相近,说明旋转浮阀使气泡分散更均匀,在不同高度测量点处也有相同实验结果。

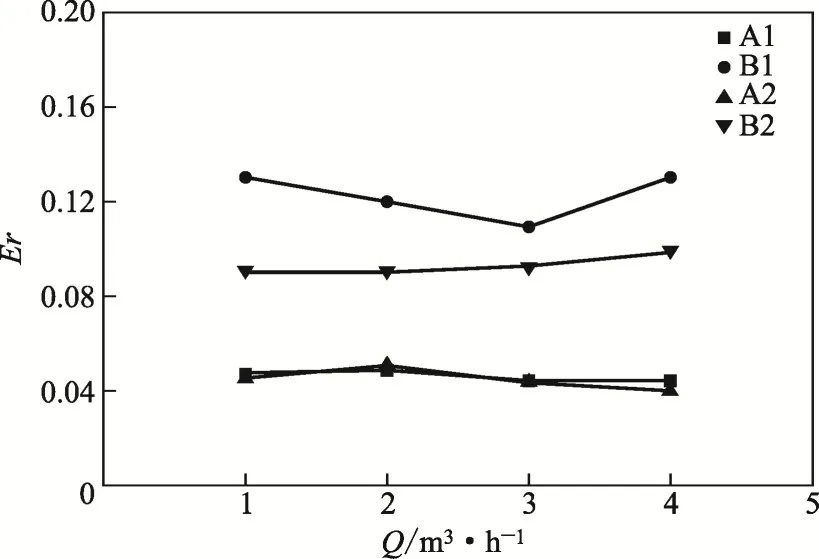

图7 为旋转浮阀-气泡石复合曝气器和F1 浮阀-气泡石复合曝气器的充氧均匀性指数比较。由图7可见,在不同曝气气量条件下,在不同高度测量点处,旋转浮阀-气泡石复合曝气器的充氧均匀性指数比F1 浮阀-气泡石复合曝气器降低了44.1%~66.4%。这是因为气体通过旋转浮阀后会在阀盖四周形成旋转流场,增加液层扰动,使气泡向曝气池四周扩散,从而促进了气泡分布。

3.2 综合曝气充氧性能

将气泡石曝气器加入对比实验,考察了三种曝气器的氧总传质系数KLas、氧传质速率SOTR、氧传质效率SOTE和曝气效率SAE。

图6 不同气量曝气池中心与边界溶解氧浓度之差绝对值对比

图7 旋转浮阀-气泡石复合曝气器和F1浮阀-气泡石复合曝气器的充氧均匀性指数比较

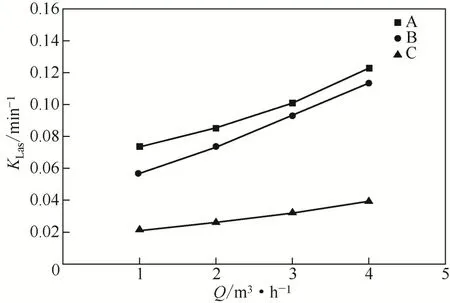

图8 氧总传质系数比较

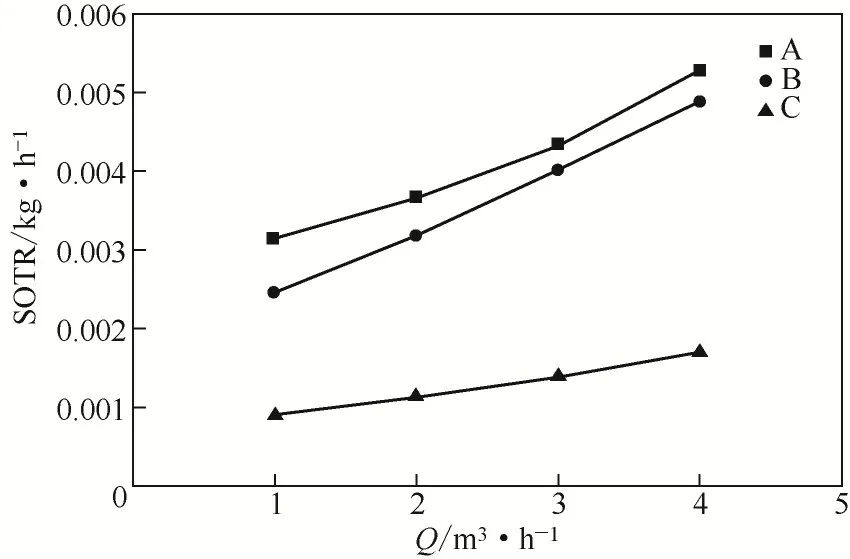

图9 氧传质速率比较

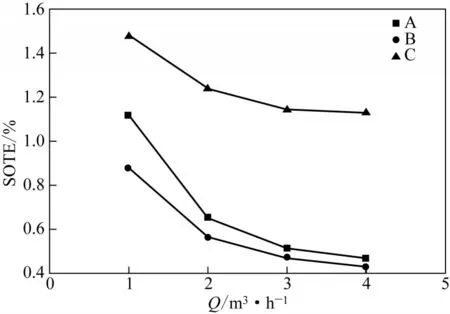

图10 氧传质效率比较

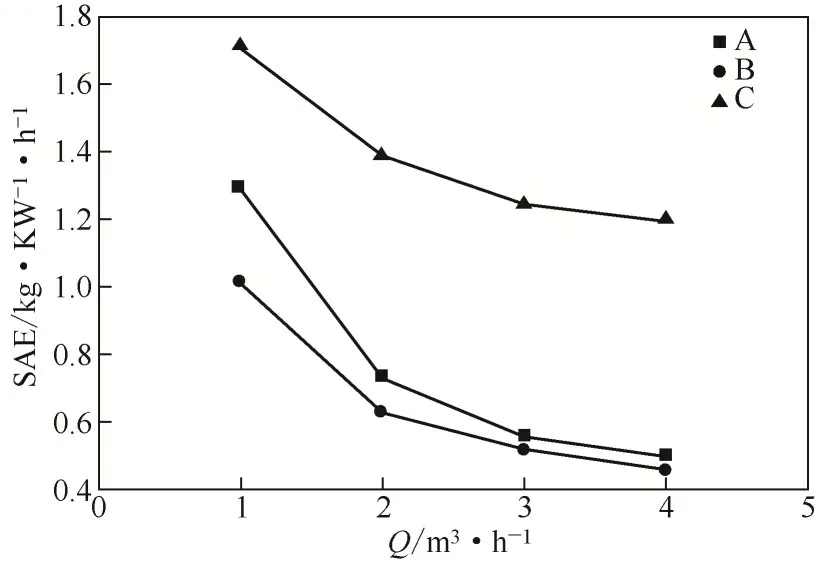

图11 曝气效率比较

在曝气流量分别为1.0m3/h、2.0m3/h、3.0m3/h、4.0m3/h 时,旋转浮阀-气泡石复合曝气器、F1 浮阀-气泡石复合曝气器和气泡石曝气器的氧总传质系数KLas、氧传质速率SOTR、氧传质效率SOTE 和曝气效率SAE的对比情况分别见图8~图11。随着曝气流量从1.0m3/h增加到4.0m3/h,旋转浮阀-气泡石复合曝气器、F1浮阀-气泡石复合曝气器、气泡石曝气器的氧总传质系数和氧传质速率分别提高了68.0%、95.8%、91.3%,氧传质效率和曝气效率分别降低了61.5%、54.7%、30.0%。旋转浮阀-气泡石复合曝气器的氧总传质系数与氧传质速率比F1浮阀-气泡石复合曝气器提高了8.0%~27.2%,比气泡石曝气器提高了211.5%~255.6%,说明旋转浮阀-气泡石复合曝气器充氧性能提高由两部分构成,一部分是产生的旋转流场带来的充氧能力提高,另一部分是带动阀片工作的气体与液相发生传质带来的提高,且第二部分增量为主体部分。旋转浮阀-气泡石复合曝气器的氧传质效率与曝气效率比F1 浮阀-气泡石复合曝气器提高了2.2%~18.6%,比气泡石曝气器减少了18.2%~58.4%,说明旋转浮阀产生的旋转流场增强了液层扰动,从而增加了氧传质效率、曝气效率,但由于通过旋转浮阀的气体流量较大,气泡上升速度快,在液层中的停留时间短,且通过观察实验现象可以发现气体通过阀片后以大气泡的形式进入液层,气泡比表面积小,消除了旋转流场带来的传质增益效果。

3.3 气体通过阀片的流场分布

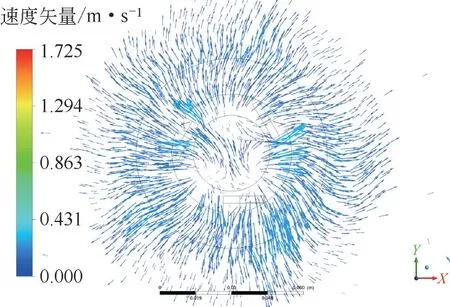

图12 为F1 浮阀的X-Y气相流场速度矢量图。由图12 可见,当气体遇到阀盖的阻挡后流动方向由垂直向上改为沿着阀盖径向向外,在阀盖四周未形成旋转流场。图13 是图12 的局部放大截图,从图中可以更清晰地观察到气体的流动情况。

图12 F1浮阀X-Y剖面气相流场速度矢量图(Z=0)

图13 图12局部

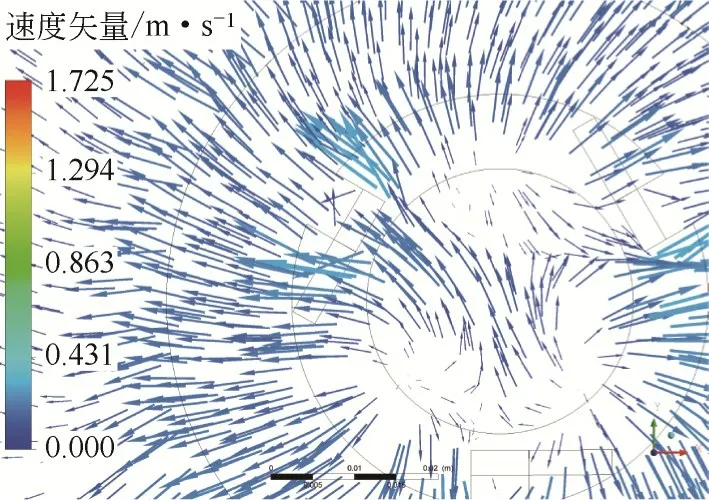

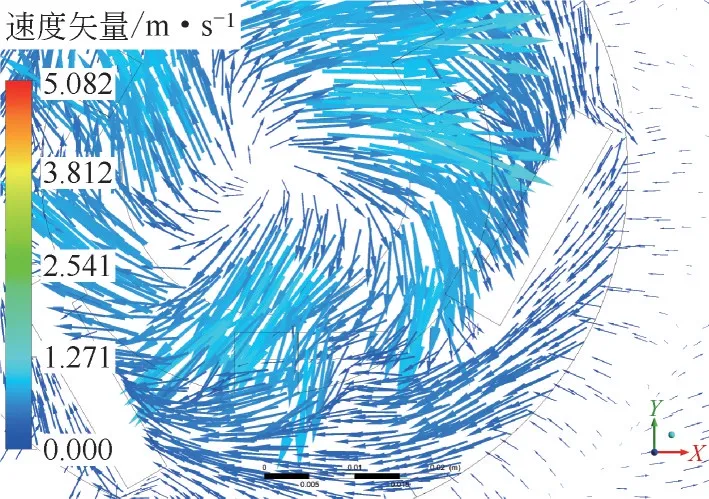

图14为旋转浮阀的X-Y气相流场速度矢量图。由图14 可见,当气体沿着阀盖径向向外流动时,受到阀盖四周翅片的阻挡,气体流动方向再次发生改变,由沿阀盖径向方向改变为沿阀盖切线方向,并呈螺旋状流出。图15 是图14 的局部放大截图,从图中可以更清晰地看到气体流动方向的改变。

图14 旋转浮阀X-Y剖面气相流场速度矢量图(Z=0)

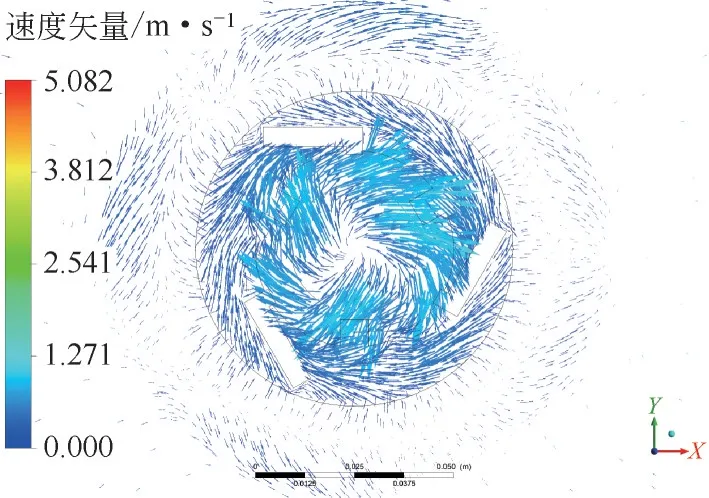

3.4 曝气池内的流场分布

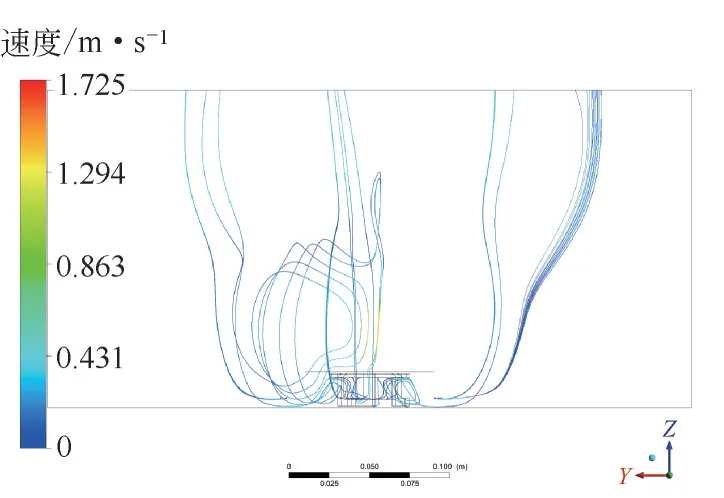

图16 为F1 浮阀-气泡石复合曝气器的X-Z剖面气相流线图,用流线模拟气泡流动状况。由图16 可见,气泡石产生的气泡在F1 浮阀的影响下,只是略微往远离阀盖方向偏转,然后上浮穿过液层。远离曝气石正上方的区域的气含率仍然偏低,在曝气池内存在传质死区。

图15 图14局部

图16 F1浮阀与气泡石X-Z剖面气相流线图(Y=0)

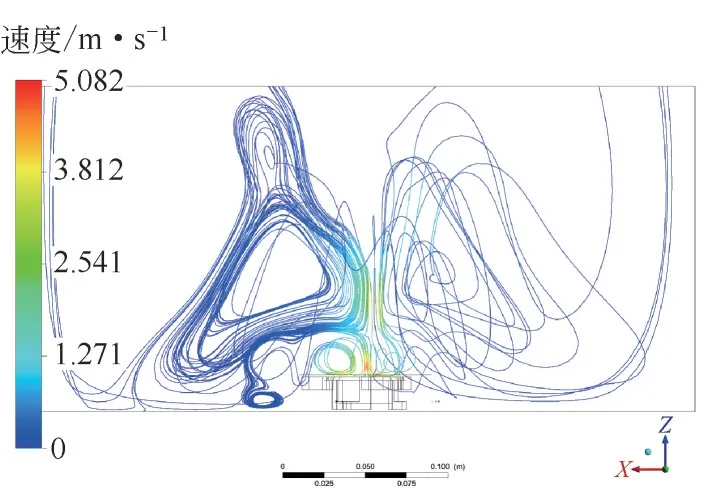

图17 为旋转浮阀与单个气泡石的X-Z剖面气相流线图。因选取6个气泡石进行模拟后线条过于密集不利于模拟结果分析,故采用单个气泡石进行说明。由图17 可见,气泡石产生的气泡在旋转浮阀的影响下,在曝气池液层内发生剧烈运动,并且有32%气泡流向了曝气池四周。

图17 旋转浮阀与单个气泡石X-Z剖面气相流线图(Y=0)

4 结论

本文通过曝气实验研究了旋转浮阀-气泡石复合曝气器的充氧性能,并与F1浮阀-气泡石复合曝气器、气泡石曝气器进行了实验对比;利用CFD模拟了阀片下以及曝气池内的流场分布情况,验证了实验结果。

(1)在不同曝气气量条件下,在不同高度测量点处,旋转浮阀-气泡石复合曝气器中心与边界的溶解氧浓度差绝对值小于F1浮阀-气泡石复合曝气器,旋转浮阀-气泡石复合曝气器的充氧均匀性指数比F1 浮阀-气泡石复合曝气器降低了44.1%~66.4%。

(2)旋转浮阀-气泡石复合曝气器的氧总传质系数、氧传质速率比F1 浮阀-气泡石复合曝气器提高了8.0%~27.2%,比气泡石曝气器提高了211.5%~255.6%;旋转浮阀-气泡石复合曝气器的氧传质效率与曝气效率比F1浮阀-气泡石复合曝气器提高了2.2%~18.6%,比气泡石曝气器降低了18.2%~58.4%。

(3)CFD模拟结果呈现了旋转浮阀对气流的导向作用以及旋转流场的形成过程。气泡在F1 浮阀影响下并无剧烈运动,气泡在水中传质时间偏短,在远离气泡石垂直上方区域存在传质死区;而在旋转浮阀影响下,部分气泡向曝气池四周扩散,增加了气泡在水中的停留时间,起到减少传质死区、增加充氧能力的效果,解释了充氧曝气实验结果。

(4)将旋转浮阀应用于曝气池中,可以改善气泡分布,减少传质死区,并且可以提高充氧能力,是具有一定潜力的曝气器改进方法。但是,由于这是一种新方法,仍存在充氧效率较低的问题,需要进一步探索研究。

符号说明

Cs1i'—— 中心测量点处第i次曝气实验结束时的溶解氧浓度,mg/L

Cs2i'—— 边界测量点处第i次曝气实验结束时的溶解氧浓度,mg/L

Ct—— 曝气时间t的水中溶解氧浓度值,mg/L

Er— 充氧均匀性指数

F—— 相间作用力,N

g—— 重力加速度,9.8m/s2

KLas—— 氧总传质系数,min-1

N—— 实验次数

p—— 压力,Pa

Q—— 气体的实际流量,m3/h

q—— 相分区

SAE—— 标准状态下的曝气效率,kg/(kW·h)

SOTE—— 标准状态下的氧传质效率,%

SOTR—— 标准状态下的氧传质速率,kg/h

t—— 时间,min

u——q相的速度,m/s

α——q相的体积分数

ρ——q相的的密度,kg/m3

τ—— 剪切应力,Pa