低碳实时调度在智慧水务中的位置与运行

2020-01-14游庆元吴胜华陈超明

游庆元, 吴胜华, 陈超明

(1.惠州供水有限公司,广东 惠州 516000;2.南海市自来水公司桂城水厂,广东 佛山 528200)

1 低碳实时调度系统

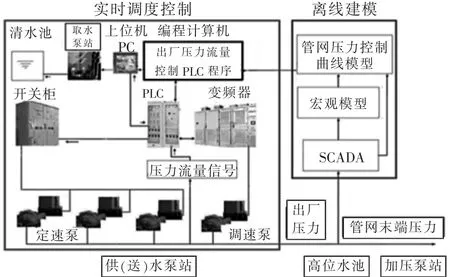

供水低碳实时调度系统[1]要求节能和快速响应水量变化输入信息,实时控制修正偏差,但水力模型计划调度目前还无法满足要求。南海市桂城水厂(供水量为40×104m3/d)调度系统由管网压力控制曲线模型和变频器构成,曲线模型基于SCADA数据构建[1],见图1。PLC+变频器控制泵群沿该曲线运行,使出厂压力根据流量变化进行调节,维持末端压力恒定且无多余扬程,达到节能的目的,并实现供水系统各单元实时调度低碳运行、水司调度中心远程监控等管理功能[1]。

图1 基于管网压力控制模型的低碳实时调度

2007年,低碳实时调度在桂城水厂开始运行,千吨水电耗降低了7.62%,节电180×104kW·h[1]。但当时智慧水务尚未建立,因此未实现信息共享智慧应用。

2 低碳实时调度在智慧水务中的应用

2.1 位置与互连互通

2019年2月,住房和城乡建设部发布了《城镇供水信息系统工程技术标准(征求意见稿)》[2],提出“对各个孤立运行的信息系统应进行整合与集成,宜利用物联网、云计算、大数据等新的信息技术,实现各信息系统的互联互通、信息共享,智慧应用。”

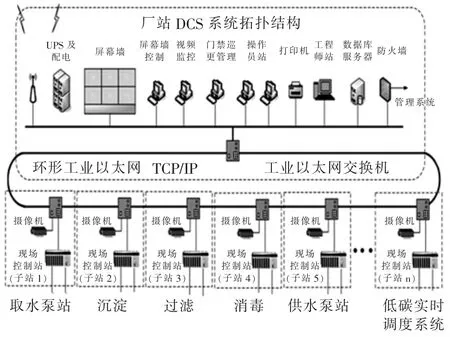

从图2、图3可以看出,城镇供水业务系统是一个开放互连分层分布式体系结构。低碳实时调度系统可纳入此开放结构,与厂站DCS系统在同一层,并成为 DCS系统控制子站,共享系统软硬件资源[2]。同时可调用SCADA流量压力信息,参与实时调度模型运行计算,减少重复建设。

图2 低碳实时调度在城镇供水业务系统中的位置

图3 低碳实时调度在水厂DCS系统的位置

总调度中心安装远程控制软件客户端程序,通过无线网络相连,对安装服务端程序的桂城水厂上位机实现了监控功能[1]。通过设置多台计算机,可以对多个水厂进行实时调度。

2.2 确定管网事故位置

用水量的变化会使泵群工况点偏离管网压力控制曲线,水厂低碳实时调度系统显示偏离误差△H在 ±0.005 ~ ±0.01 mH2O[3]。若发生外界扰动(例如爆管),△H值超出±0.5 m,系统显示管网异常。供水信息系统的GIS管网分析系统[2]依据此信息,在水厂供水范围内搜索事故点,缩小搜索范围。若△H值小于-1 mH2O(存在大口径管道爆管)或△H超出+1 mH2O(有大口径管道未开阀),系统会报警并自动转为人工控制,同时减少机组运行。系统依据该信息,沿桂城水厂供水范围内的大管方向搜索,以快速确定事故点。

3 智慧水务低碳节能自动调度的实现

与水力模型计划调度及经验调度相比,低碳实时调度的主要优势是低碳节能和自动调度。根据《城镇供水信息系统工程技术标准(征求意见稿)》,水力模型计划调度的基本功能是“预计未来24小时总需水量,制定各厂站日水量分配及小时水量分配、水泵启停调度计划,依据管网需水量负荷变化趋势,修正调度计划,下达水泵启停、调速转速等调度指令”等。

低碳实时调度减省了水量预测与调度计划,是在管网压力控制曲线平台上的自动调度(控制),基本功能是依据出厂瞬时水量,变频调节调速泵转速和出厂压力,实时满足管网流量压力需要并在流量区间更替时自动增减泵组。

3.1 管网自动调度综合平台

广州水司研究并建立了泵组开停调度功能分析图,能直观显示人工经验调度环境下,泵开停对供水管网运行状态的影响。研究表明,当西村水厂增开1台水泵,出厂水流量增大了1 059 m3/h,石门水厂、南洲水厂出厂水量分别减少了479和300 m3/h,管网中心区压力普遍升高 0.5 ~0.7 mH2O[4],调度员可通过分析图采取措施,实现各厂供水量平衡与合理压力控制。

低碳实时调度环境下,各厂运行的管网压力控制模型(各不相同[3])确定了各厂的供水范围,变频系统依据需水量调节转速、增减定速泵,保持各厂水量基本平衡且各厂供水交汇处呈相对稳定状态。例如桂城水厂泵群由3#区间进入4#区间运行(8:00~18:00),增开1台24SA机组后,流量增加了3 000 m3/h。但出厂水总量并未随即相应升高,这是因为系统PID控制调速机组降速量,以保持水厂出水量与管网需水量基本平衡,避免对管网运行造成冲击。运行显示水量逐步上升,到12:00升高至3 000 m3/h。

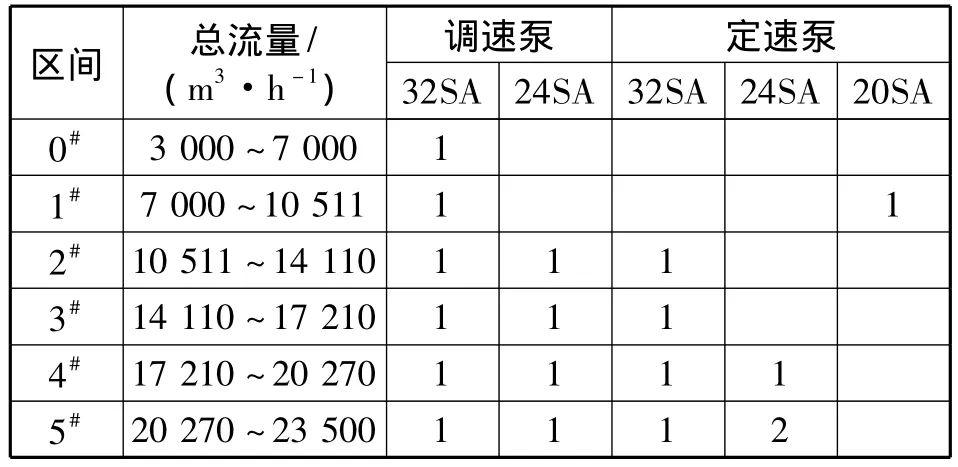

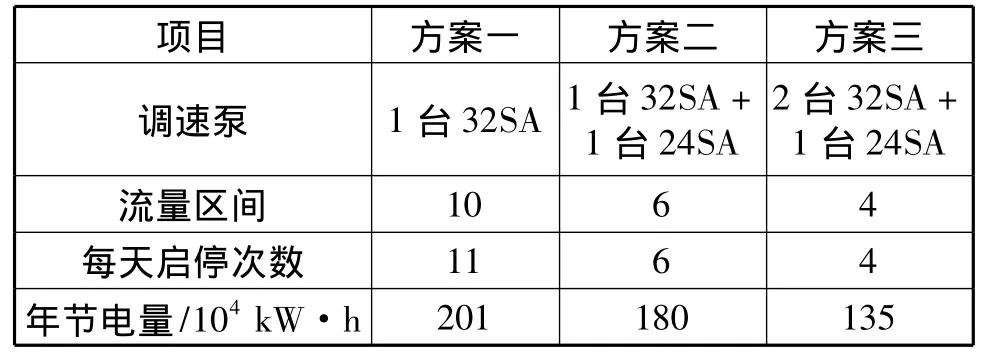

变频系统也能适应水量的急剧上升、下降,例如23:00至次日1:00,水量从23 500 m3/h急剧下降至10 000 m3/h,泵群从 5#区间自动经过 4#、3#、2#区间进入1#区间运行。6:00~8:00用水量急剧上升,泵群自动进入2#及3#区间运行,如表1所示。

表1 桂城水厂流量区间与泵群组合对照

当出现供水故障时,平衡被打破,水厂的出水量升高,使泵群工况点偏离曲线模型,经PID运算压力设定与压力反馈比较误差±△H,变频器调节频率增加调速泵转速,使工况点返回曲线。如此循环控制,使泵群工况点沿曲线向右运行直至自动增加定速泵,出厂水量增加,出厂压力上升。例如当另1座供水量为50×104m3/d的水厂因故障大面积停水时,桂城水厂就自动提高了供水量,保障了基本用水[1]。

低碳实时调度环境下,可实现供水系统各单元实时调度低碳运行,包括管网末端压力、出厂压力、供水泵站、取水泵站、加压泵站、清水池及远端高位水池等[1]。

因此,通过运行实时调度系统,一方面总调度中心远程监控各厂运行参数,并在大屏幕集中直观显示管网运行状态,包括各厂主要控制点压力(管网远端、末端或最不利点)。另一方面,调用各厂实时出厂流量压力和功率电耗,与宏观模型各厂优化流量比较,并设立允差范围和各项约束条件(编制脚本程序在上位机运行);若发生越限则核验末端压力规定值的合理程度,并相应修正管网压力控制模型的供水范围和末端压力,核验比较功率电耗,以进一步降低管网运行能耗。

3.2 精准控制管网末端压力

基于SCADA数据和宏观模型,综合应用预测推断控制算法,离线构建末端压力与出厂压力流量的关系模型,即管网压力控制模型,模型末端压力hY与规定末端压力 hG的平均误差为 ±0.002 MPa[3]。实际运行只要控制出厂压力沿此曲线运行,就可控制管网末端压力(主控量)。

实时调度模型输入量为出厂流量,输出量为沿曲线运行的出厂压力,因而实现了末端压力的精准控制,使末端压力处于规定值范围内。

桂城水厂实际运行情况显示,末端压力实测值与规定值平均误差在 ±0.002 MPa,其中2#~3#区间平均误差在 ±0.002 MPa以内,0#~1#区间平均误差超出 ±0.002 MPa,4#~5#区间出厂压力与末端压力均符合规定。

水力模型在管网规划设计、改造及管理等领域用途广泛,但节能效果不明显[5]。应用SCADA数据在线校正模型节点(DN300以上)流量,使95%的监测点计算压力与监测值误差在2 mH2O以下,符合标准[2];90%的监测点误差1.5 mH2O以下,符合管网水力计算允许误差 1 ~ 1.5 mH2O 的要求[4,6]。桂城水厂的实际运行显示,管网末端压力控制误差不超出 ±0.002 MPa[1]才可使供水泵站千吨水电耗下降10%左右,且全厂千吨水电耗下降5% ~6%,从而符合低碳交易履约要求。若误差超出±0.006~0.007 MPa,供水泵站千吨水电耗下降仅2% ~3%,曲线模型的实际应用价值不大。

智慧应用可将水力模型调度预案的时段流量输入曲线模型,生成相应的出厂压力,并替代调度预案出厂压力,以控制末端压力精度在±0.002 MPa。该方法简便可行,有利于扩展水力模型在调度领域的节能应用。

3.3 变频设备现场节能应用

管网压力控制曲线模型需变频控制泵群沿曲线运行,才能实现节能和实时调度。虽然离心泵对变频器的要求最为简单,但变频机组如何运行、机组何时参与运行能耗才会最小,须在曲线模型平台上通过模拟仿真,经多方案比较确定。

3.3.1 变频器数量

如表2所示,方案一的节电效果最好,但机组启停次数过多;方案二设置2台变频器,启停次数减少,但节电量比方案一减少了21×104kW·h,方案可行合理;方案三下机组启停仅4次,但所增加的1台1 400 kW变频器自身年耗电量为30×104kW·h,此外转速下降导致泵效率下降,增加耗电(10~12)×104kW·h,因此节电效果不如方案一和方案二。

表2 低碳实时调度变频器设置方案

3.3.2 各流量区间起点的变频器频率

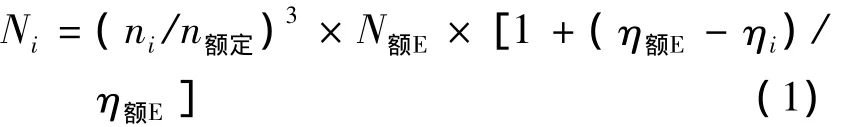

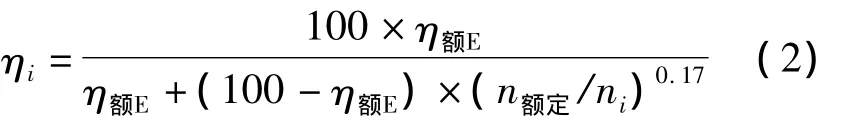

变速机组转速下降,泵效率也会下降[7],例如32SA变速泵在F点(0#区间起点)的运行参数如下:转速比 0.808(额定转速 742 r/min)、流量 0.904 4 m3/s、扬程42.02 m,CFD计算的 F点叶轮转矩 M=8 072 N·m,则计算得到F点的效率为0.736,与额定转速曲线对应的E点效率(0.773)相比降低4.8%。效率降低会额外消耗一部分电,例如F点功率的计算公式:

其中1+(η额E- ηi)/η额E是转速下降导致的效率下降。

为简化仿真,实际仿真程序是应用经验公式计算F点效率,即采用式(2)所示的经典公式估算F点效率,计算精度足够。

仿真结果表明转速下降后,调速泵95%以上的工况点分布在过D点的相似抛物线左右两旁,处在转速不同的流量-扬程曲线上(F、B点)效率不同程度下降,相应功率点分布在转速不同的流量-功率曲线上。仿真计算其效率、功率,瞬时用电量及其累计值,可使年能耗预测误差在±1.5%内。

桂城水厂变频机组的供水量超过供水泵房出水总量的50%以上,运行频率过低会影响变频机组的节电量,例如32SA变频机组千吨水电耗为172 kW·h,与变频前(182 kW·h)相比,节电仅5.5%,沿曲线运行的32SA定速机组千吨水电耗为165 kW·h,节电 9.4%[3]。因此,仿真最终确定 1#~5#区间起点的变频机组转速为额定转速的85% ~90%(须兼顾流量调节宽度),使供水泵房达到最佳节能效果。

3.3.3 机组投入运行的时间

确定各流量区间的泵群组合(变频和定速机组)使区间运行能耗最低,同时也决定了区间宽度和流量调节范围。流量区间更替时,泵群的更替投入自动确保各区间起点及终点的变频机组在预定频率(转速)运行。无需频率设定装置,简化了变频运行系统。

4 结语

低碳实时调度依据出厂水量变化调节变速泵转速(直至增减定速泵)及出厂压力,控制泵群沿曲线运行,以满足末端压力且无多余扬程,实现取水泵站、加压泵站、清水池及远端高位水池实时调度,实现水厂调度室实时监控预警、水司调度中心远程监控、运营参数实时分析,进而实现辅助决策等综合管理功能。系统运行结构简单,仅出厂流量压力(传感仪表在泵房内)参与运行计算,有利长期安全稳定运行。