芦笋发酵饮料的研究与开发

2020-01-14尚宜良杨海军

尚宜良,杨海军

(山东皇尊庄园山楂酒有限公司,山东潍坊 262500)

芦笋是一种品味兼优的名贵蔬菜,又名石刁柏、龙须菜,是百合科天门冬属多年生宿根植物[1]。芦笋风味鲜美芳香,纤维柔软可口,能增进食欲,帮助消化,具有丰富的营养和极高的药用价值。芦笋含有活性酶、芦笋多糖、皂角苷、黄酮类物质、脂肪酸、氨基酸等多种生物活性成分,具有抗肿瘤、抗衰老、抗疲劳、降血脂、保肝解毒、调节免疫等多种生物学功能[2-3]。因营养价值和保健价值较高,芦笋被列为“世界十大疏菜之一”,有“蔬菜之王”的美称[4]。

芦笋在采后销售和贮藏过程中极易失水、霉烂,并伴有营养成分的大量损失,大大降低了食用价值和市场供给期。同时,在加工和销售过程中又产生了大量的等外芦笋、残次笋、芦笋皮和下脚料,这些都是优质的生物质资源,但极少得到利用,既造成了资源浪费,又会对环境造成污染[5]。以果蔬为原料进行发酵是生产功能食品的方法之一[6],目前以芦笋作为健康原料开发食品的研究有很多[7-13]。本项目以等外芦笋、残次笋、芦笋皮和下脚料为原料,通过破碎、压榨、灭酶、蒸发浓缩等工艺处理,获得可以长期保存的芦笋浓缩液及少量干渣。再以芦笋浓缩液和黍米为主要原料,进行生香发酵,得到芦笋发酵液;然后以芦笋压榨残渣和发酵残渣为原料,进行醋酸发酵,得到芦笋发酵原醋。最后,将芦笋浓缩液、芦笋发酵液、芦笋发酵原醋进行精心勾兑调配,即可得到芳香浓郁、酸甜适口的优质饮品——芦笋发酵饮料。这样既可以保证芦笋饮料生产的常年原料供应,又可以充分利用芦笋采收期间大量的廉价原料,降低生产成本,延长了芦笋产业链,增加了产品的附加值。

1 材料与方法

1.1 材料与试剂

芦笋、黍米、白砂糖(市场采购);根曲霉、生香酵母(安琪酵母);醋酸菌(沪酿1.01);纤维素酶、果胶酶(山东隆科特);木糖醇(山东龙力生物科技股份有限公司)。

1.2 仪器与设备

722n分光光度计(上海精科)、WAY-2W阿贝折光仪(上海精科)、PHS-3C实验室pH计(上海鹏顺)、WZT-1C光电浊度计(上海鹏顺)、YMSII压力蒸汽灭菌锅(镇海金鑫)、303A-1型培养箱(龙口文太)、XL-370型干燥箱(龙口文太)。

HPS-0.5破碎机(上海瑞派)、WBG-1压榨机(青岛强星)、GGS-800离心机(张家港威龙)、RGG-5过滤机(扬州润强)、ZKS-500降膜式蒸发器(上海瑞派)、QYPYG-1蒸煮锅(青岛强星)、1 T化糖罐(青州鹏程)、10 T发酵罐(自制)、10 T调配罐(自制)、TG-UHT-2T杀菌机(上海比格)、JQ4B250灌装封盖一体机(舟山金奇)。

1.3 芦笋浓缩汁的制备

1.3.1 芦笋浓缩汁生产工艺流程

原料清洗→热烫/杀青→冷却、破碎→榨汁→粗滤→超高温灭菌(UHT)→酶解、澄清→硅藻土过滤→初浓缩、二次澄清→硅藻土过滤→超微过滤→后浓缩→脱气→杀菌→冷却→无菌灌装

1.3.2 备料、清洗

将残次芦笋及下脚料进行二次清洗,以去除原料表面附着的微生物、砂土、枯叶和部分农药等,保证产品质量的稳定性,提高洗净效果,除去杀菌剂中的铜和其它重金属。清洗液配方为表面活性剂0.2‰、维生素C 0.8‰~1‰、柠檬酸0.3‰。

1.3.3 热烫/杀青

清洗后的原料要用6.3‰柠檬酸95 ℃下热烫3 min,以保持原汁颜色、钝化酶,同时除去部分苦味。

1.3.4 冷却、破碎

冷却后的物料要及时进行破碎,破碎细度1~15 mm,在破碎过程中同时加入0.03‰柠檬酸、0.15‰抗坏血酸钠和0.005‰果胶酶,以有效分解芦笋中的胶体物质,提高出汁率。

1.3.5 榨汁、粗滤

将冷却后的原料用破碎机破碎后再用螺旋式榨汁机进行榨汁。破碎和榨汁要保持低温,以减少对维生素C的破坏,保持果胶酶活性,提高芦笋汁的澄清度。榨汁后的芦笋残渣要单独存放、备用。

将榨出的汁液经150目三元振动筛过滤。

1.3.6 灭菌、酶解、澄清

将酶解榨出的新鲜汁液进行超高温瞬时杀菌,140℃、10 s,以防后续操作中腐败微生物的发生。将杀菌冷却后的汁液(55~65 ℃)迅速泵入酶解缸内,加入0.003%符合分散粒子STERM层电位的天然澄清剂,搅拌均匀,静置1.5~2 h。

1.3.7 硅藻土过滤

将酶解澄清的芦笋汁液(即上清液)打入硅藻土过滤机中进行过滤,过滤机采用转鼓式真空过滤机,先进行粗过滤,过滤后的芦笋汁打入立式圆盘硅藻土过滤机过滤。酶解后的沉淀用高速离心机10 000 r/min,离心15~20 min后泵入硅藻土过滤机过滤。

1.3.8 初浓缩、二次澄清

浓缩采用四效降膜式蒸发器浓缩,将芦笋汁浓缩至5倍即18 °Be(折光计法),然后泵入酶解缸内进行二次酶解澄清。酶解缸加料为ZTC天然澄清剂0.03‰、果胶酶0.03‰、硅溶胶0.007‰、单宁0.003‰、明胶0.005‰。酶解温度50~55 ℃,时间1.5~2 h,然后转入过滤机。

1.3.9 硅藻土过滤、超微过滤

硅藻土过滤需要进行预涂,预涂层厚度为5 mm。超微过滤分二级过滤,依次为1 μm和0.45 μm,过滤压差为0.2~1 MPa。

1.3.10 后浓缩

采用四效降膜式蒸发器。在浓缩最后一效装置中,设置冷却提香和回香装置,加入70%乙醇进行冷却,提取芦笋中的芳香物质。

1.3.11 脱气

真空脱去榨汁过程中混入的空气。条件为温度40~45 ℃,真空度0.05~0.07 MPa。

1.3.12 杀菌、冷却、无菌灌装

杀菌机采用全自动列管式杀菌机,杀菌温度121 ℃,时间40~45 s。灌装机采用清洗、灌装、封盖一体机。

1.4 芦笋黍米发酵液的制备

1.4.1 芦笋黍米发酵液生产工艺流程

芦笋黍米发酵液生产工艺流程见流程图。

黍米→破碎→润料→拌料→蒸煮→冷却→糖化→冷却→接种→发酵→灭菌→分离(发酵残渣单独存放)→芦笋黍米发酵液→低温贮存

1.4.2 配料

用黍米和芦笋浓缩液作原料,分别将黍米:芦笋原液按1:3、1:4、1:6、1:8作平行试验,以选出最佳配比。芦笋原液浓度按3 °Be计,芦笋浓缩液按实际浓度折算,不足部分加纯净水补充。黍米事先用破碎机粉碎,备用。

1.4.3 蒸煮

将配好的材料放入蒸煮锅内,边加热边搅拌,进行蒸煮糊化,注意控制加热和搅拌速度,防止沉淀或糊锅底,蒸煮条件为先升温至85~92 ℃,维持时间15 min;再升温至100 ℃,保持10 min,以灭菌和使酶失活。

1.4.4 糖化

蒸煮结束后,即可降温糖化。达到糖化温度要求后,加入糖化酶、根曲霉,搅拌均匀,保温糖化。同时,注意记录糖度和pH变化,达到规定要求后,即可停止糖化,降温发酵。糖化条件为温度65~55 ℃,糖化酶添加量(以5万单位/g计)6~10 g/kg(以原料计),时间48~72 h。

1.4.5 生香酵母的选育和保存

将从市场采购的新大地生香酵母、安琪生香酵母、久益生香酵母和良友生香酵母,分别接入3°Be芦笋原汁中进行发酵,观察发酵情况,重点是产气速度、升酸快慢、香味构成,以确定最佳品种。

将选育好的生香酵母,首先用麦芽汁制成的试管斜面培养基进行保存。调整麦芽汁浓度为7 °Be,pH为4.5~5,琼脂2%,0.1 MPa灭菌30 min,温度控制在26~28 ℃,培养3 d后,于4 ℃左右保存,3个月接种移植一次。

1.4.6 生香酵母的扩大培养和酒母制造

生香酵母扩培和酒母培养工艺技术条件见表1。

1.4.7 发酵

待糖化液降温到接种温度后,打入发酵罐,接入事先培养好的酒母,接种量不低于糖化醪10%,控温发酵,发酵时间7~10 d。待糖度达到规定要求后,立即终止发酵,灭菌处理。

发酵条件:(1)入罐条件:糖度16~18 °Be;酸度0.8~1.0 g/L,pH5.0~5.5;温度22~24 ℃,(2)发酵要求:发酵温度为24~28 ℃,发酵时间为7~10 d,(3)发酵终止条件:酒精度≥5%(v/v),总糖≤10 °Bx,挥发酸≤0.3 g/L。

1.4.8 灭菌与分离过滤

将达到发酵要求的发酵液,在灭菌锅内进行灭菌处理后,转入高速离心机进行分离。分离后的清液,用硅藻土过滤机进行过滤后,转入发酵液贮存罐,低温贮存,备调配用。分离后的残渣,单独存放,备用。

1.5 芦笋发酵原醋的制备

1.5.1 芦笋发酵原醋生产工艺流程

芦笋残渣、发酵残渣、稻壳→混合→润水→蒸熟→冷却→(酒曲、酒母)拌匀→糖化→酒精发酵→倒醅→(醋酸菌、稻壳)拌匀→醋酸发酵→倒醅→加盐后熟→淋醋→陈酿→澄清→过滤→芦笋发酵原醋→贮存。

1.5.2 拌料、蒸料

将1.3.5分离的芦笋残渣和1.4.7分离的发酵残渣,混合均匀,测定总糖和水分含量,并加芦笋汁至规定水分要求后,蒸料。用旋转蒸煮锅加压至150 MPa蒸40 min,熟料取出后扬散,过筛,除团粒,冷却,拌入甜酒曲和酒母,入缸发酵。

表1 酒母培养工艺技术条件Table 1 Technological conditions for the cultivation of distiller’s yeast

1.5.3 酒精发酵

将醋醅入缸后压实,赶走空气,盖上草盖。室温控制在28 ℃左右,当醅温达38 ℃时,倒醅,方法是每10~20个缸留一空缸,把升温的倒入空缸,依次进行,全部倒完继续发酵。5~8 h后,醅温又上升至38~39 ℃,再倒醅一次。此后,正常醋醅的醅温38~40 ℃,每天倒一次,2 d后醅温逐渐降低。第5 d,醅温降至30~35 ℃,表明糖化及酒精发酵已完成。醋醅酒精度为6~7 °。

1.5.4 醋酸发酵

酒精发酵后,每缸拌入小量谷糠,以利醅料疏松透气,并按比例接入醋酸菌种。经2~3 d后,醅温升高,应控制醅温在33~41 ℃,不得超过42 ℃。用倒醅法来控制温度并使空气流通,每天倒一次,大约12 d,温度开始下降。当醋酸含量达到5%~6%,温度降至38 ℃以下,醋酸发酵结束。

1.5.5 加盐后熟

加盐的目的是防止熟醋醅过度氧化,加盐量为醋醅的1%~2%将发酵结束的醋酸中加入食盐。夏季略多,冬季略少。加盐后拌匀,放置2 d后熟。

1.5.6 淋醋

淋醋采用淋缸三套循环法:甲组淋缸放入成熟醋醅,将乙组淋缸淋出的二醋倒入甲组缸内浸泡20~24 h,淋下的醋为头醋;乙组缸内的醋渣为淋出头醋的头渣,用丙组缸内淋下的三醋倒入乙组缸内浸泡,10~16 h淋下的是二醋;丙组缸内的醋渣是淋出了二醋的二渣,将清水放入丙组缸内,浸泡一定时间,淋出的醋就是三醋,余下的醋渣残酸0.1%,可做饲料。

1.5.7 陈酿

将前面淋醋得到的头醋装坛,封存30~60 d,以增加醋的香味。二醋和三醋可供下批淋醋循环使用。

1.6 芦笋发酵饮料的调配和灌装

1.6.1 各类基料的处理与检验

将准备用于调配的各种基础材料(芦笋浓缩液、芦笋发酵液、芦笋发酵原醋)以及甜味剂(白砂糖、木糖醇),分别进行灭菌和过滤处理,甜味剂用化糖锅熬制成糖浆后过滤处理。同时分别测定各种材料的理化指标(可溶性固形物、总酸、挥发酸、pH等),备调配用。

1.6.2 配方的确定和调配

首先进行小样调配以确认配料。按芦笋浓缩液20%、发酵液10%、发酵原醋5%;添加糖浆调制至总糖8~10°Be,总酸1~1.5 g/L,pH3.8~3.9。经品尝达到口感要求后,测定理化指标,作为生产调配依据。然后,进行正式生产调配,并与小样进行对照,达到质量要求后,转入下一工序。

1.6.3 芦笋发酵饮料的杀菌和灌装

调配好的芦笋发酵饮料,首先进行过滤,以确保澄清度和透明度,并除去部分杂菌。然后经超高温瞬间灭菌(121 ℃保温8~10 s),灭菌完成后立即降温至85~90 ℃进行无菌灌装,再进行包装入库。

2 结果与分析

2.1 黍米芦笋发酵试验

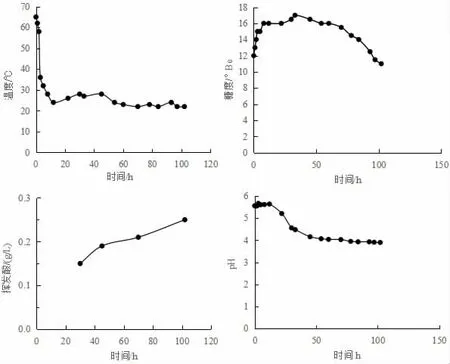

黍米10 kg,加芦笋浓缩清汁(24 °Be,8倍浓缩)5 kg,纯净水35 kg。入锅蒸煮,蒸煮温度95~98 ℃,时间15 min,然后降温至65 ℃,加入糖化酶80 g(5万单位/g),保温糖化1.5~2 h,降温至35 ℃以下,加入安琪酒曲和干酵母,降温至28 ℃以下,控温发酵,观察发酵情况。发酵过程中糖度、温度、pH值变化情况见图1。

图1 芦笋黍米糖化发酵过程参数变化Fig.1 Parameter changes in saccharification and fermentation of asparagus and millet

2.2 芦笋发酵液制备工艺实验

配料:残渣(压榨、发酵)200 kg、稻壳150 kg、酒曲50 kg、酒母40 kg、醋酸菌种40 kg、食盐5~10 kg。

蒸料:温度121 ℃、时间40 min。

2.2.1 酒精发酵

入缸水分60%~62%、温度24~28 ℃、糖度10~12 °Be。芦笋发酵原醋酒精发酵过程中温度、糖度、pH变化情况见图2。

图2 芦笋发酵原醋酒精发酵过程参数变化Fig.2 Changes of parameters in asparagus fermentation of vinegar alcoholic

2.2.2 醋酸发酵

酒精发酵结束后,进行倒缸,每缸加入10 kg稻壳和8 kg醋酸菌种,拌匀,控温发酵。发酵过程中醋醅温度变化及升酸情况详见图3。

图3 芦笋发酵原醋醋酸发酵过程参数变化Fig.3 Changes of parameters in asparagus fermentation original vinegar acetic fermentation process

2.3 芦笋发酵饮料调配工艺实验参数

2.3.1 各种中间产物的理化检测数据

芦笋浓缩清汁:总糖20~30 °Be,总酸(以柠檬酸计)0.5~0.8 g/L,pH5.4~5.6。

黍米芦笋发酵液:总糖8~10 °Be,总酸(以柠檬酸计)1~2 g/L,pH3.8~4.0。

芦笋发酵原醋:总糖3~5°Be,总酸5%~6%,pH3.3~3.5。

2.3.2 确定最佳配比

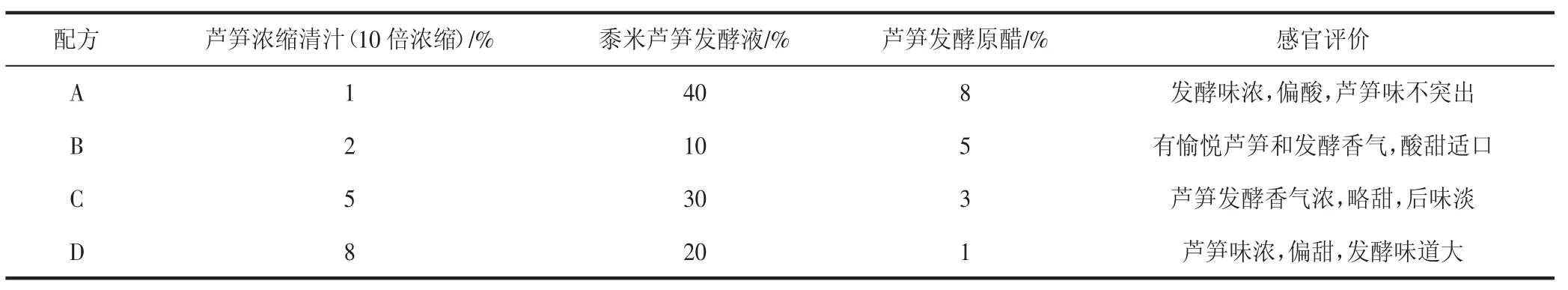

为了使产品达到最佳口感,通过感官评价确定各种材料的配比,具体见表2。由表知,配方A过于追求发酵风格,缺乏芦笋汁香原味,且口感偏酸,不可用;配方B兼顾三者平衡,较好地体现了芦笋香味、发酵香气及后味,酸甜适口;配方C追求果汁及发酵液浓度,香气过浓,后味略淡,不可用;配方D为浓甜型,发酵味道亦偏重,不可用。故最后选定配方B,即原汁20%、发酵液10%、发酵原醋5%。

2.4 产品感官和理化指标

2.4.1 产品感官指标

本试验所制得产品在外观色泽方面,金色澄清透明,无明显悬浮物;在滋味与香气方面,味道纯正,酸甜适口,有明显芦笋香和发酵香且无肉眼可见外来杂质。

2.4.2 产品理化指标

依据本项目配方所制得产品的总酸(以柠檬酸计)3~5 g/L,总糖(以蔗糖计)80~100 g/L,酒精度≤0.5%(v/v),可溶性固形物含量8%~10%,菌落总数≤1 CFU/mL且未检出大肠菌群。

3 结论

通过试验和生产,我们得到了发酵型芦笋饮料生产的工艺参数和技术配方,从而成功开发了一种新型高档营养饮品——芦笋发酵饮料。由于采用现代生物技术,产品的营养成分、功能成分、风味物质都得到了最大程度的保存和增加,既没有破坏原有的营养和功能成分,又在蒸煮、糖化、酶解、发酵过程中,由于根曲酶、酵母菌、醋酸菌等微生物和糖化酶、蛋白酶、果胶酶、纤维素酶等酶制剂的联合作用,将原料中的淀粉、蛋白质、纤维素、果胶等不能或难以为人体所吸收利用且影响最终产品稳定性的大分子物质,进行分解、转化,生成氨基酸、多肽、低聚糖、膳食纤维等的易为人体吸收的利用小分子物质,增加了营养和功能性成分。同时,由于在蒸煮糊化过程中,发生了一系列的美拉德反应,生成了许多中间物质,这些物质赋予了芦笋发酵饮料良好的风味和色泽,改善感官和口感。

表2 配料比例Table 2 Ingredients proportion

此外,发酵型芦笋饮料是由各种发酵中间产物勾兑而成,天然,绿色、安全且不添加任何成分,也不会对人体产生副作用,因此,发酵型芦笋饮料是现代生物技术的结晶,是新一代功能饮料,引领了现代饮料发展的方向。它的香气、口感、营养、功能都远高于调配型饮料,是真正的营养功能饮品。