基于灰色系统模型GM(1,1)改进Miner准则的液压支架底座疲劳寿命预测

2020-01-14井伟川赵国超

王 慧, 井伟川,2, 赵国超, 金 鑫

(1.辽宁工程技术大学,辽宁 阜新123000;2.沈阳农业大学,沈阳110866)

充填液压支架是煤矿井下固体充填技术的关键设备[1],主要用于采煤作业空间的维护和充填[2],利用支架后部的刮板输送机向采空区运送充填物料,并通过底座尾部的夯实机构对物料进行夯实[3],防止顶板破碎下沉.支架具有结构复杂、支撑高度高、工作阻力大等特点,其强度和寿命直接影响到支护、充填效果和开采成本[4].目前,在关于尾部带有夯实机构的充填液压支架底座疲劳寿命预测方法的研究中,对底座疲劳寿命进行预测通常利用传统Miner准则[5].液压支架在支护过程中,一些不确定性因素极有可能给传统Miner准则带来不同程度的分析偏差,使得预测结果不理想.因此一些数学方法,如概率统计、模糊数学,被相继应用到疲劳寿命预测中[6-8].但在计算中,这些方法适用条件比较苛刻,需要的样本数据容量大,使得其使用具有局限性.

基于以上问题,文中将灰色系统模型与传统Miner准则结合应用于ZZC8800/20/38型六柱支撑式固体充填液压支架关键结构件的疲劳寿命预测,证明了改进Miner准则在固体充填液压支架底座疲劳寿命预测中的可行性,对液压支架疲劳寿命预测具有一定的参考意义.

1 灰色系统改进Miner准则

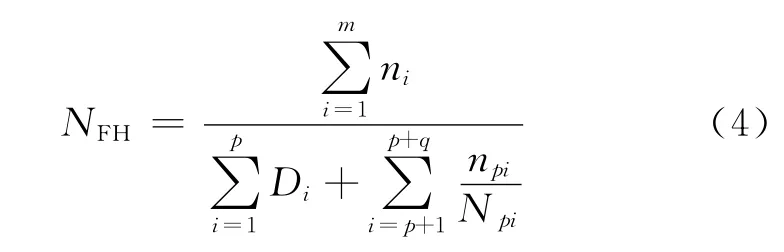

采用传统Miner准则计算某一构件疲劳寿命时,首先对构件危险区域的应力数据进行分级统计.假设应力分级数为m,即σi(i=1,2,…,m),且各级应力作用频次为ni,其中有p(p≤m)级应力值大于或等于疲劳极限.然后,根据疲劳寿命曲线确定这p级应力值独立作用时的疲劳寿命Ni.由于疲劳寿命曲线无法反映值稍小于疲劳极限部分的应力与破坏循环次数间的函数关系,所以计算构件疲劳损伤Di时,忽略这部分应力对计算结果的影响,则有

得到构件疲劳寿命为

由文献[9]可知,第p至p+q(p+q≤m)级稍小于疲劳极限部分的应力造成的损伤不可忽略.为了弥补上述传统Miner准则的缺陷,文中引入灰色系统模型GM(1,1)对其进行改进,步骤如下.

(1)将前p级应力相对应的破坏循环次数作为灰色系统模型GM(1,1)的原始序列,即X0={x0(1),x0(2),…,x0(k),…,x0(n)},k,n分别 为循环次数.

(2)按照灰色系统模型构造方式得到原始序列X0的预测表达式[10-11]:

(3)利用步骤(2)所得的原始序列预测表达式计算第p至p+q级应力所对应的疲劳寿命Npi.

(4)建立预测疲劳寿命的改进Miner准则:

2 确定液压支架底座危险区域

2.1 底座受力分析

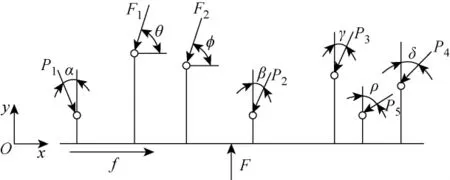

工作中,支架顶板压力经过立柱和连杆传递给底座.可将支架进行分解,对底座进行独立分析,如图1所示.其受力情况为

式中:F为底板对底座的支撑力;f为底板对底座的摩擦力;P1、P2分别为前立柱对底座的压力;P3为后立柱对底座的压力;P4为夯实机构对底座的压力;P5为摆梁千斤顶对底座的压力;F1、F2分别为前、后连杆对底座的压力;α、β分别为前立柱与底座的夹角;θ、φ分别为前后连杆与底座的夹角;γ为后立柱与底座的夹角;ρ为摆梁千斤顶与底座的夹角;δ为夯实机构与底座的夹角.

图1 支架底座受力模型Fig.1 The mechanical model of foundation for hydraulic support

2.2 载荷及边界条件

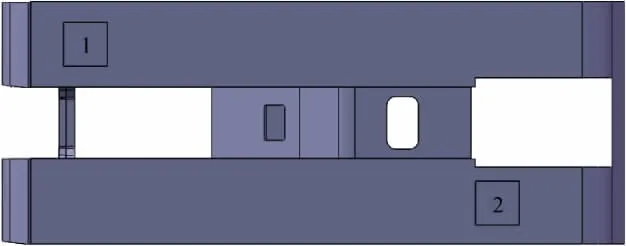

根据底座的受力特点,在ANSYS环境下直接对底座施加载荷较为复杂.为了简化分析,删除对分析结果影响较小的圆角、倒角等结构,并采用在底座不同位置设置垫块的方式,模拟井下支架的各个工况.文中选择对角扭转工况这一最具代表性的危险工况进行分析[12],其载荷等效作用点垫片布置如图2所示.

根据《液压支架通用技术条件 MT 312-2000》,在分析强度时,扭转工况中顶板压力以1.2倍的工作阻力施加,因此2个垫块处施加的载荷大小均为5 280MPa,并设置柱窝和各铰接孔为固定约束,得到边界条件如图3所示.

图2 垫片布置图Fig.2 Gasket layout

图3 边界条件Fig.3 Boundary condition

2.3 有限元分析结果

在ANSYS Workbench的Solution工具栏中添加Equivalent Stress进行求解,底座等效应力如图4所示.

分析图4可知:最大等效应力位于垫块与底板的接触处,其次为图中所示C处.而在实际工作中,垫块与底板的接触处几乎不发生破坏.可确定C处即为底座有效的危险区域,最大等效应力值为331 MPa.因此在疲劳寿命分析中,可通过计算薄弱环节C处的寿命值来表征底座的整体寿命.

3 液压支架底座疲劳寿命预测

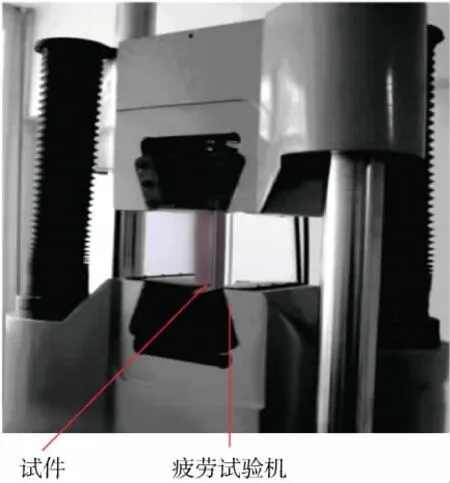

根据支架底座材料,选用若干个规格相同的标准试件进行轴向拉伸试验,装置如图5所示.对每个应力水平下试件的寿命试验数据统计后进行处理,使用支持向量回归机进行线性拟合,得到在双对数坐标系中50%和99.9%存活率下Q460材料疲劳寿命曲线(lgN为循环次数的对数,lgS为极限应力的对数),如图6所示.当应力值接近材料疲劳极限时,疲劳寿命曲线趋于水平,所以小于材料疲劳极限部分应力对应的破坏循环次数无法从曲线上获得.

图5 试验装置及试件Fig.5 Test device and test piece

图6 不同存活率下的Q460材料疲劳寿命Fig.6 Fatigue life of Q460material under different survival rates

为准确预测底座疲劳寿命,在底座危险区域位置上(C处)布置应变片来获得一个工作周期内底座的实际应力数据,并通过雨流统计法分析得到99.9%存活率下底座应力分级寿命,如表1所示.

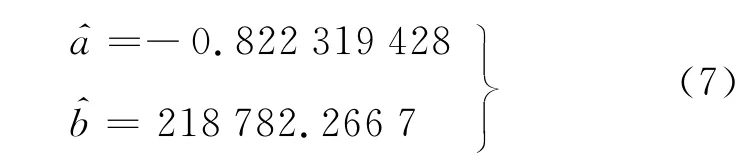

由于灰色系统模型建模中原始数据应是等时空距的,所以由图4(b)取4个等间距的应力水平(262、238、214和190MPa)所对应的疲劳寿命值作为原始数据序列,即

利用 MATLAB求解参数,结果为

从而得到预测序列(k+1)表达式为

将k=1,2,3分别代入预测序列(k+1),并由式(3)计算出(2)、(3)和(4),得到预测数据与原始数据比较情况如表2所示.e为相对误差,为平均相对误差.

表1 应力分级寿命表Tab.1 Stress classification life table

表2 原始数据与预测数据对比Tab.2 Comparison of raw data and forecast data

由表2数据可知,原始数据x0与预测数据比较接近,预测精度可达p°=1-=82.432 5%,预测结果较为准确.

运用文中建立的预测模型式(3)计算大小为166MPa的应力单独作用时所对应的底座疲劳寿命值,得到

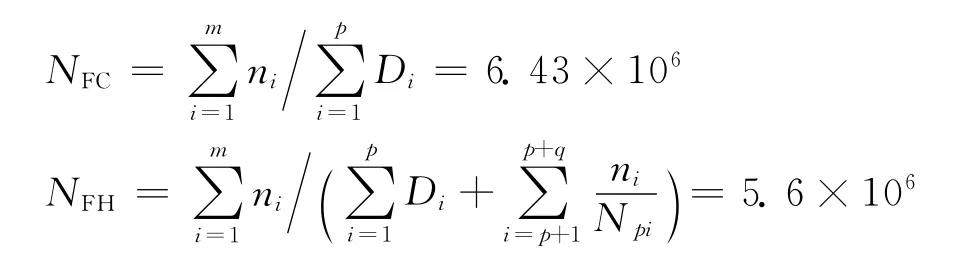

分别使用传统Miner准则和灰色Miner准则计算底座疲劳寿命,结果为

将上述结果与ZZC8800/20/38型六柱支撑式固体充填液压支架底座平均寿命NFT=4.37×106进行比较,前者相对误差为47.14%,后者相对误差为28.15%,预测误差明显下降.

4 结论

通过对固体充填液压支架底座疲劳寿命预测方法的研究,可以得出以下结论:

(1)传统Miner准则进行寿命计算时,由于只考虑了大于或等于应力极限部分的应力对底座疲劳寿命的影响,所以计算结果误差较大,达到了47.14%,预测精度低,未能达到理想的预测效果,并非支架底座疲劳寿命预测的最佳手段.

(2)与传统 Miner准则相比,改进 Miner准则考虑了稍小于应力极限部分的应力对底座疲劳寿命的影响,改善了传统Miner准则存在的不足,使计算结果误差降低到了28.15%,对底座的寿命预测更加精准,是一种有效的底座疲劳寿命预测方法,对支架的安全服役意义重大.