圆端形薄壁变坡空心高墩群模板设计及施工组织

2020-01-13蔡福海

蔡福海

(中铁十二局集团第四工程有限公司,陕西 西安 070030)

1 工程概况

新建蒙西华中铁路汾河特大桥全长7 980.94 m,主要为跨越侯禹高速公路、规划G108国道、汾河河道及高差约100 m的汾河二三级阶地而设。全桥共有墩台216个,平均墩高45 m,最大墩高74 m,其中有墩高>50 m的桥墩96个。根据总体施工组织安排,墩身施工时长约16个月。

墩高>50 m的桥墩分两种墩型(分别命名为A墩型、B墩型),均采用圆端形变坡度薄壁空心墩。

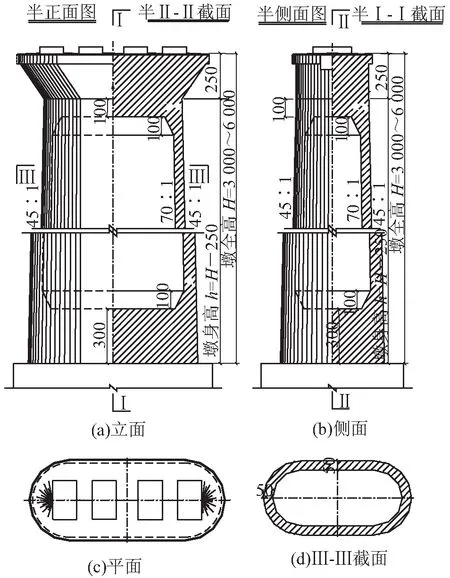

A墩型桥墩有67个,用于32 m/24 m简支T梁地段,墩身构造如图1所示,桥墩由托盘、墩顶实体段、空心段、墩底实体段四部分组成。托盘高度2.5 m,顶部横桥向尺寸10.6 m,顺桥向尺寸5.6 m;墩顶实体段厚度1.0 m,顶部横桥向尺寸9.6 m,顺桥向尺寸5.6 m;空心段内坡比70∶1,外坡比45∶1,上下分别设置0.5 m×1.0 m导角;墩底实体段厚度3.0 m,墩底截面横桥向尺寸11.7~12.4 m,顺桥向尺寸7.7~8.4 m。

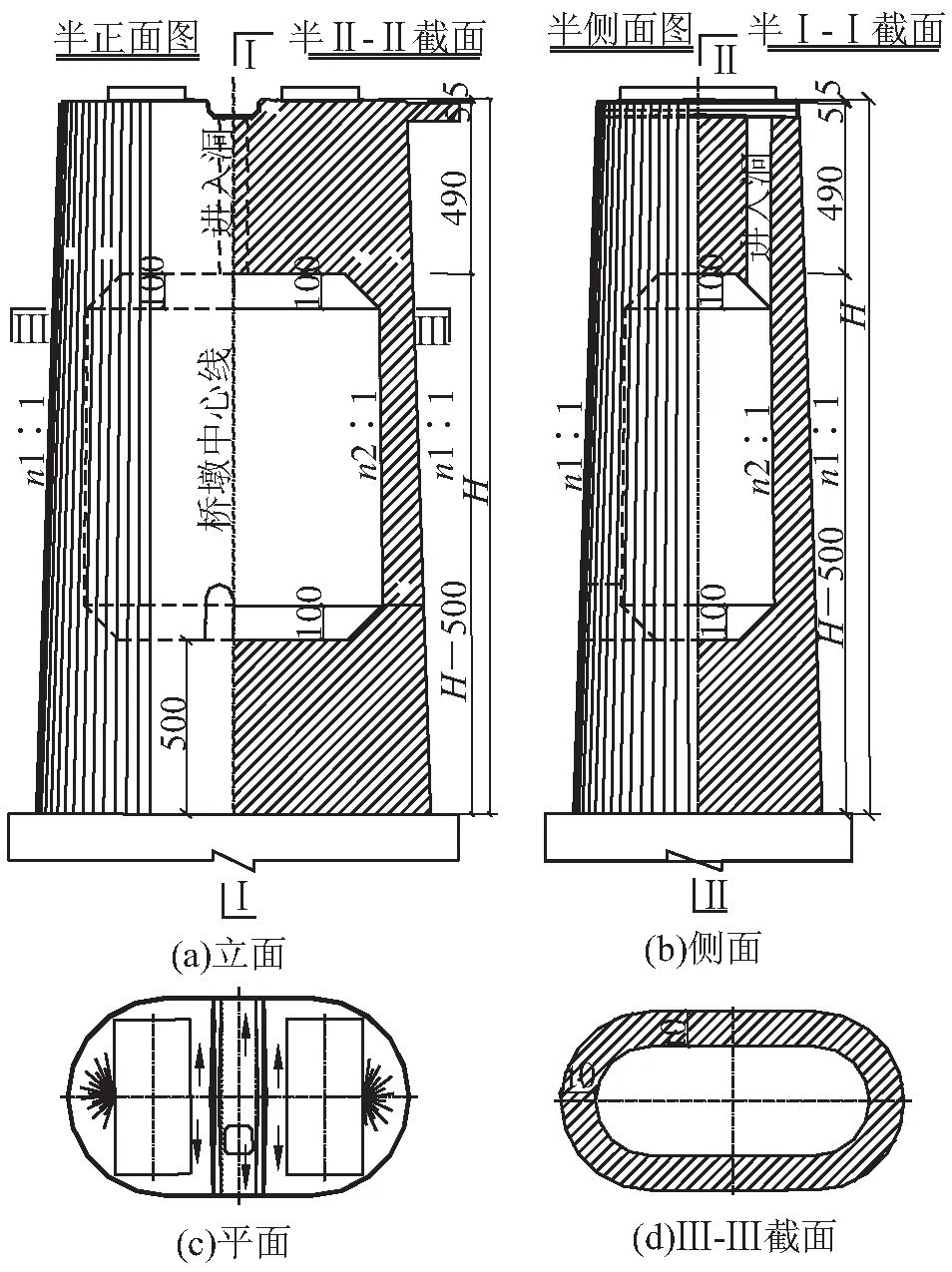

B墩型桥墩有29个,用于64 m/56 m简支箱梁地段,墩身构造如图2所示,桥墩由墩顶实体段、空心段、墩底实体段三部分组成。墩顶实体段厚度5.0 m,顶部横桥向尺寸10.0 m,顺桥向尺寸5.8 m;空心段内坡比80∶1,外坡比30∶1,上下分别设置1.0 m×1.0 m导角;墩底实体段厚度5.0 m,墩底截面横桥向尺寸14.3~14.9 m,顺桥向尺寸10.1~10.7 m。

图1 A墩型墩身构造图(单位:cm)

2 模板配置

2.1 模板形式选择

2.1.1 A墩型

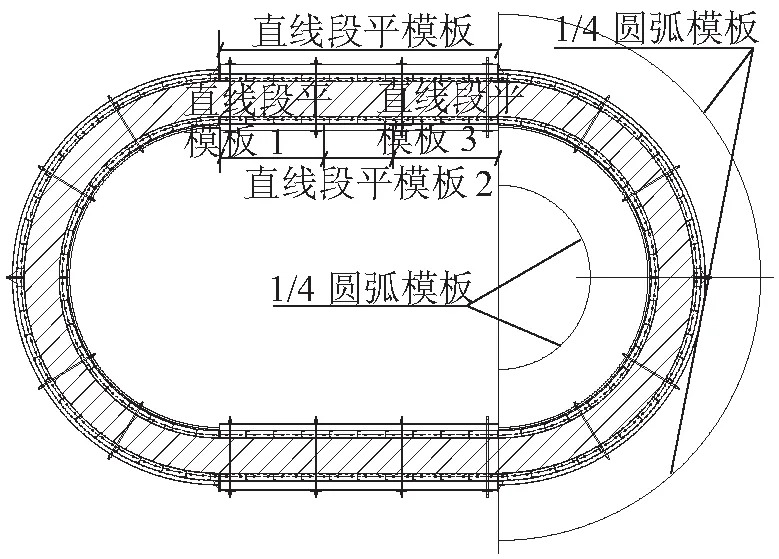

A墩型采用常规模板形式,即“一模到顶”满配形式[1],模板基本分节高度2.0 m,根据墩高变化,在墩底配置高度1.0 m、0.5 m的调整节。考虑吊装重量及模板拆除方便,外模板环向分6块布置(即直线段各1块模板,圆弧端各2块1/4圆弧模板),

图2 B墩型墩身构造图

内模板环向分10块布置(即直线段各3块模板,圆弧端各2块1/4圆弧模板),模板布置如图3所示。

图3 A墩型墩身模板环向分块示意图

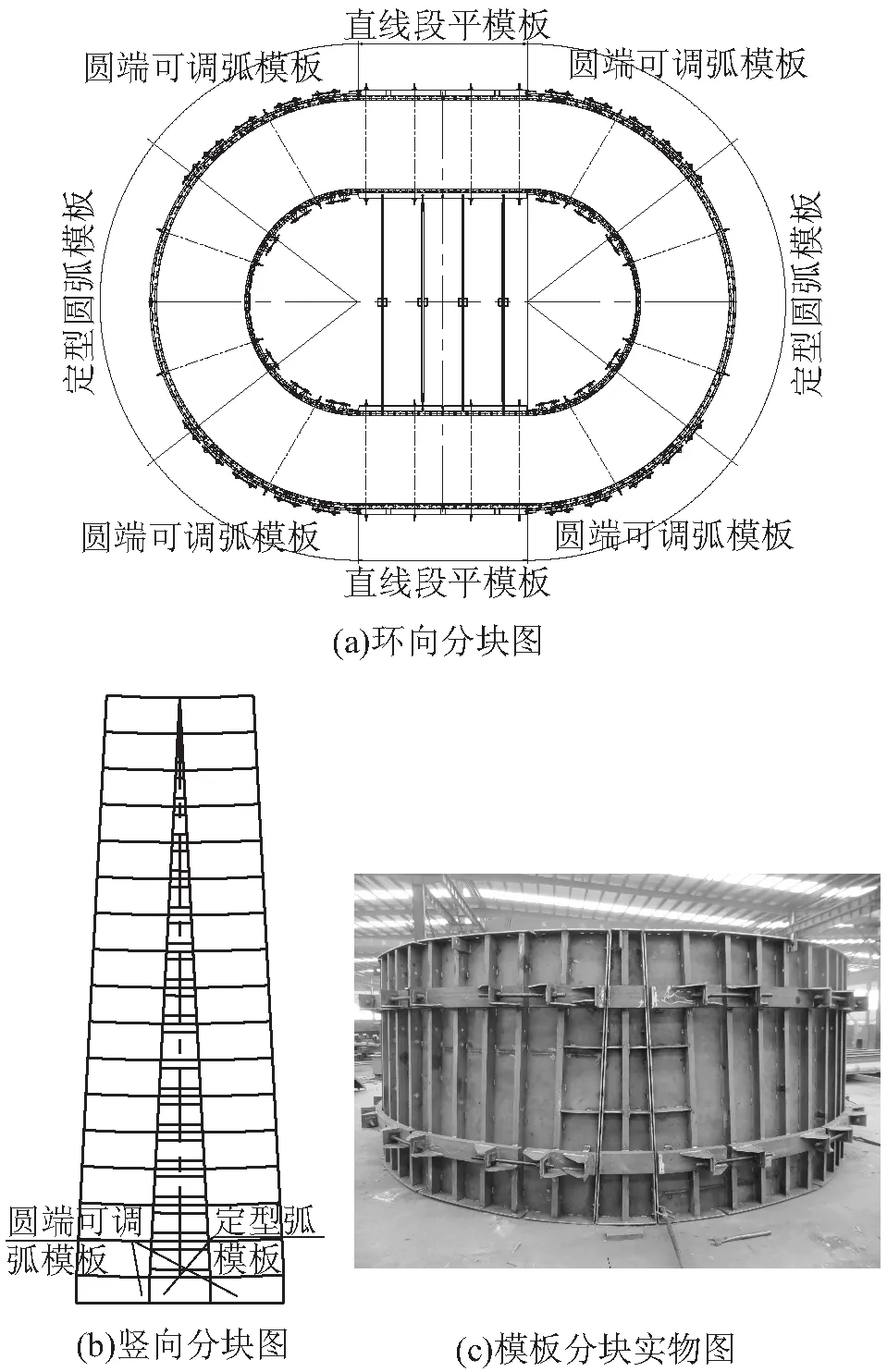

2.1.2 B墩型

B墩型桥墩位于整个桥梁施工的关键线路上,工期紧张,且受征拆等因素影响,难以自始至终顺序展开施工,采用“一模到顶”满配形式时,模板周转组织难度大,且前一桥墩施工的顺畅度会对下一墩身的施工组织产生严重影响。为打破这种制约关系,研发了一种新型的模板配置技术——变坡薄壁空心高墩圆端可调翻模施工技术。

考虑到钢筋原材长度及混凝土浇筑高度,翻模模板分节高度按2.25 m选取,每套模板配置3层共6.75 m,每次模板翻转2层,单次混凝土浇筑高度4.5 m,根据墩高变化,在桥墩底部配置1.0 m、0.5 m、0.25 m的调整节。由于B墩型自下而上采用同一坡比,且截面尺寸大、圆端圆弧半径大,墩高每变化4.5 m圆弧弧长变化值相等,为圆端可调技术的实现创造了条件。

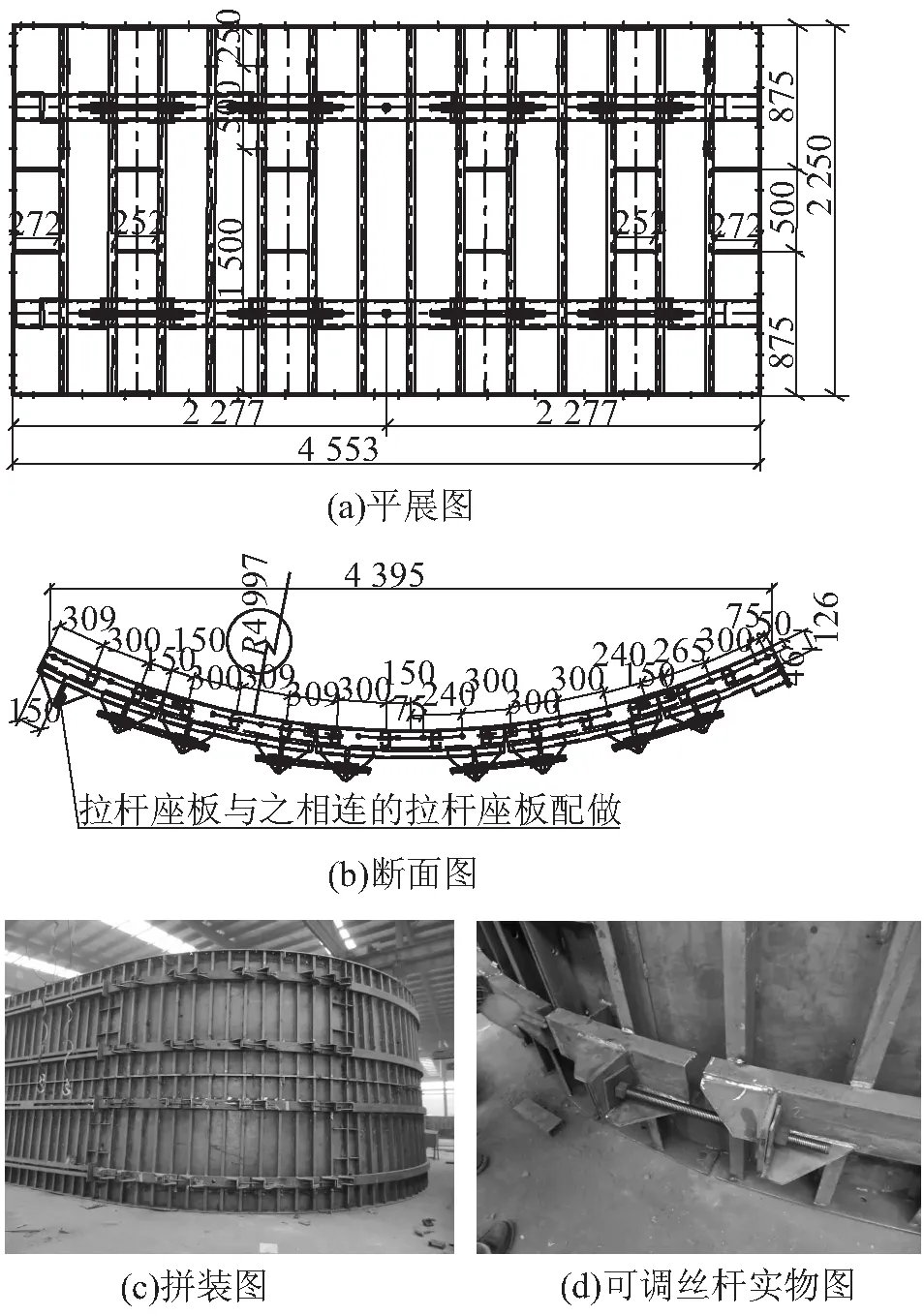

变坡薄壁空心高墩圆端可调翻模施工技术的核心思想是:在圆弧端模板上设置一种可调装置调节模板半径,从而适应不同墩身高度不同圆弧半径的要求,实现自下而上“翻转”的效果。即将圆弧模板按弧长划分为若干基本单元,再将基本单元按照“以折代曲”的原理拟合成所需的圆弧半径,如图4所示。

图4 B墩型墩身圆端可调模板

基本单元的长度(弧长)等于墩身高度每增高(或降低)4.5 m、圆弧长度的增加值(或减小值)的整数倍。为保证墩身外观质量,模板分块不宜过多,为达到圆弧可调效果,模板设计时按照两基本单元交界处“面板不断开、法兰及环向抱箍断开”的原则处理,并在“断缝”两侧设置可调节丝杆。可调丝杆既起到调节圆弧半径的作用,同时起到传力的作用[2]。

由于墩身高度不同,圆弧半径不同,圆弧弧长也不相同,为解决弧长变化问题,将圆端模板沿环向分为3块,两边2块采用圆端可调模板,中间1块按照对应圆弧半径根据剩余弧长(圆端弧长-2×可调模板弧长)制作定型模板,模板分块如图5所示。

图5 B墩型墩身模板分块

2.2 模板配置数量确定

2.2.1 工期安排

根据总体施工组织安排,墩身施工总时长16个月,跨越1个冬季,冬休期2.5个月,有效施工时长13.5个月。

2.2.2 功效指标(每浇筑段)

施工工序为:安装第1层模板范围内的钢筋→安装第1层模板→安装第2层模板范围内的钢筋→安装第2层模板→安装第3层模板范围内的钢筋→安装第3层模板→浇筑混凝土。

单次钢筋安装时长8 h,单次模板安装时长8 h,综合施工工效指标0.9 m/d。

2.2.3 模板周转施工组织

A墩型模板配置形式为“一墩到顶”满配形式,选择同一家作业队伍连续施工若干桥墩,模板自第1个桥墩开始,逐步向下一桥墩调转(即在前1个桥墩第2浇筑段混凝土浇筑完成后,将第1浇筑段的模板调转至下一桥墩,依次类推),同一套模板施工的若干桥墩形成“阶梯”状。

B墩型模板配置形式为“一墩一套”圆端可调翻模,模板自每个桥墩的最下部浇筑段开始,逐步向本桥墩的下一浇筑段翻转(即第1浇筑段浇筑3层模板高度,向第2浇筑段翻转2层模板,第2浇筑段浇筑2层模板高度,依次类推),待本桥墩施工完成后再调转至下一桥墩。

2.2.4 模板配置数量确定

(1)A墩型:67个桥墩平均墩高60 m,单墩施工时长:60 m/0.9 m/d=67 d,墩身模板自前一桥墩调转至下一桥墩所需时长约12 d。

若采用2套模板,每套模板施工34个桥墩,施工时长为67 d+(34-1)×12 d=463 d,折合15.4个月,不满足工期要求;若采用3套模板,每套模板施工23个桥墩,施工时长为67 d +(23-1)×12 d =331 d,折合11.0个月,工期满足要求,且有一定工期储备。

(2)B墩型:29个桥墩平均墩高68.5 m,单墩施工时长68.5 m /0.9 m/d =77 d,墩身模板自前一桥墩调转至下一桥墩所需时长约10 d。

若采用7套模板,每套模板施工5个桥墩,施工时长为77 d +(5-1)×(77+10)d =425 d,折合14.2个月,不满足工期要求;若采用8套模板,每套模板施工4个桥墩,施工时长为77 d +(4-1)×(77+10)d =338 d,折合11.2个月,工期满足要求,且有一定工期储备。

2.3 两种类型模板特点分析

2.3.1 设计及加工

A墩型“一墩到顶”满配式模板设计思路简单,加工方便;B墩型圆端可调翻模设计思路较为复杂,加工精度要求更高[3]。

2.3.2 工效

A墩型“一墩到顶”满配式模板安装方便,工效较高,但需在不同桥墩之间频繁周转,且下一桥墩施工组织受前一桥墩施工影响;B墩型圆端可调翻模在翻转至下一浇筑段前需先进行圆弧半径调节,但因相邻两浇筑段间圆弧半径相差不大,调节占用时长较短;B墩型圆端可调翻模在本桥墩范围内进行翻转,对其他桥墩施工无影响。

2.3.3 经济性

相对“一墩到顶”满配式模板而言,圆端可调翻模可节约模板重量约40%,并且可省去模板周转时的倒运费用,经济性非常可观。

2.3.4 适用性

“一墩到顶”满配式模板、圆端可调翻模均适用于连续高墩施工,但在高墩数量较少或高墩不连续情况下,更适合采用圆端可调翻模。

3 设备人员配置

高墩钢筋、模板设备选用塔吊进行吊装;A墩型空心墩截面尺寸相对较小(约17 m3/m),墩高40 m以下段落混凝土浇筑采用汽车泵泵送,墩高40 m以上段落混凝土采用塔吊斗送浇筑;B墩型空心墩截面尺寸相对较大(约55 m3/m),墩高40 m以下段落混凝土浇筑采用汽车泵泵送,墩高40 m以上段落混凝土采用混凝土输送泵泵送[4]。

A墩型配备3套模板,选择3个作业队伍施工,每个队伍配置1套模板,根据相关经验,每次浇筑段高度选择6.0 m时,工效最大。每次浇筑高度6.0 m时,每个桥墩占用8.0 m模板,1套模板可同时供8个桥墩施工。每个作业队伍设备、人员配置见表1所示。

B墩型配备8套模板,8个桥墩同步施工,每次浇筑高度4.5 m,选择一个作业队伍进行施工,作业队伍设备、人员配置见表1所示。

表1 不同墩型设备、人员配置表

4 主要质量控制及安全防护措施

4.1 主要质量控制措施

4.1.1 钢筋保护层、钢筋间距控制措施

为防止墩身钢筋保护层超限、钢筋间距不均匀,制作了保护层控制模具,保护层控制模具采用80 mm×80 mm×6 mm角钢制作,分立杆及水平连接两部分,如图6所示。立杆同水平连接之间焊接,立杆坡比同墩身坡比,通过水平连接固定于已安装墩身模板顶部。

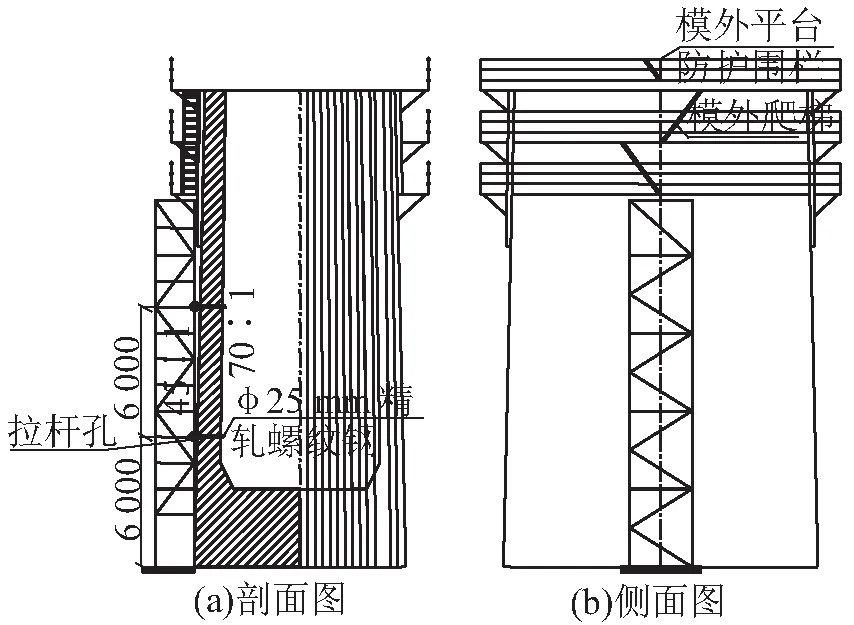

4.1.2 空心墩壁厚控制措施

为保证空心墩壁厚均匀、准确、壁厚偏差满足相关要求,设计加工空心墩壁厚控制卡具,卡具由连接角钢、精轧螺纹钢、螺母组成[5],如图7所示,设置于待浇筑段模板顶面,沿环向每1.0~1.5 m布置1处。

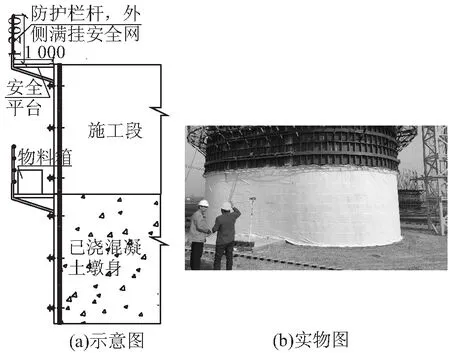

4.2 主要安全防护措施

4.2.1 安全操作平台设置

在每层墩身模板外围设置安全操作平台,安全操作平台由平台支架、刚性密目网铺底、防护栏杆、安全网等部分组成,如图8所示。平台支架采用

图6 钢筋保护层控制模具 图7 空心墩壁厚控制卡具

∠63角钢焊接,宽度1.0 m,通过高强螺栓栓接于墩身模板竖肋上,支架间距1.5 m;支架顶面满铺刚性钢丝网作为铺底;平台外围焊接高度1.2 m的防护栏杆,栏杆间用3钢筋连接,并挂设钢丝网进行防护。

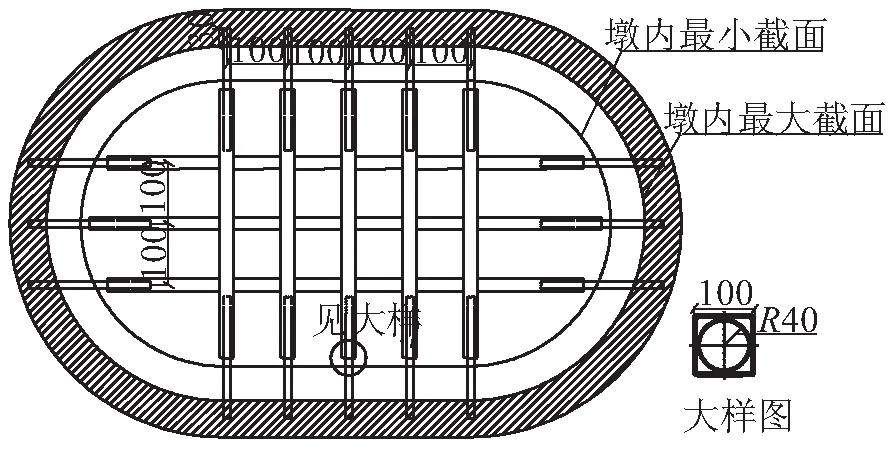

在墩内设置可提升的内操作平台,作为施工人员操作和机具放置平台,如图9所示。内平台随施工需要上下升降,在钢筋安装阶段及混凝土浇筑阶段,将内平台提升至已安装内模板顶部;在内模板拆除阶段,将内平台下降至待拆除模板底部。

内平台骨架采用10 cm×10 cm方管焊接而成,根据墩内最小截面制作,其上满铺间距10 cm×10 cm钢筋网和竹胶板,与墩身搭接处采用内径8.5 cm抽拔圆管,设计时保证抽拔圆管穿入方管内最小

图8 空心墩外平台设置(单位:mm)

图9 空心墩内平台设置(单位:cm)

长度不小于1.0 m。同时,在墩身对应位置处预留深度不小于30 cm、∅10 cm的预留孔。

通过在墩身模板内外设置安全操作平台,封闭高空作业环境,变高空作业为“地面作业”,消除安全隐患。

4.2.2 上下通道设置

在墩身旁搭设专用爬梯作为人员上下通道,爬梯外侧满布刚性安全防护网。为确保爬梯稳定,每搭设6 m与墩身固结一次。上下通道设置如图10所示。

图10 上下通道设置(单位:mm)

5 结束语

实践证明,“一模到顶”满配式模板、圆端可调翻模两种模板配置形式均适合连续高墩群施工;圆端可调翻模虽设计复杂、加工精度要求更高,但其经济性更好、适用性更强;开发的墩身保护层控制模具、空心墩壁厚控制卡具能有效的发挥作用,克服墩身施工质量通病;设计的内外安全操作平台可封闭高空作业环境,变高空作业为“地面作业”,消除安全隐患,可供同类型桥梁施工参考借鉴。