电动复合增压系统工作策略对发动机加速特性的影响

2020-01-11韩冀宁段雪莹

韩冀宁, 张 虹, 段雪莹

(北京理工大学 机械与车辆学院,北京 100081)

由于柴油机与涡轮增压器采用气动方式的连接,仍然存在响应滞后现象.电机具有较高的加速能力,增压系统的电气化成为研究热点[1].电动复合增压系统根据电机的位置和功能可分为两种不同的方案:电动助力涡轮增压器(EAT)和电动压气机(EBooster).电动助力涡轮增压器的电动机位于涡轮机与压气机的连接轴上,也可作为电动机.所述发电机,在电机工作时,进行辅助增压以提高响应速度,并在作为发电机工作时回收废气能量.霍尼韦尔(Honeywell)公司是最早开展电辅助涡轮增压技术研究的公司之一,其对电辅助涡轮增压器进行了模拟仿真,并先后开发出了3代的电辅助涡轮增压器,研究结果表明,带有电辅助涡轮增压技术的增压器,不仅改善了发动机的燃油经济性,而且提高了发动机低速时的响应特性[2-3].

博格华纳一直致力于电辅助独立布置的二级增压系统的增压器.目前已开发出了两代实验产品.

日本长冈科技大学和三菱重工已分别研制出了最高转速为22 000 r/min的电机与废气涡轮增压器一体化布置的增压器[4].采用永磁同步电机中置方式,在电机转子上设计了碳纤维材料的加强结构,用来保证转子的强度.通过配机试验表明,发动机的稳态转矩和瞬态响应特性都有不用程度的提高.采用了功率为2 kW的永磁同步电机时,发动机转速在1 000 r/min和1 200 r/min时,与采用可变截面涡轮增压器相比发动机扭矩增加了17%[5].

与上述相关研究相比,文章对电动混合涡轮增压器的工作过程进行了更为完整的过程模拟,分析了影响电复合增压系统稳定运行的因素.

文章介绍了新设计的电辅助复合涡轮增压器系统,经过匹配计算,选择了各部件.建立了一维发动机仿真模型,根据试验数据对模型进行了验证,并在Matlab/Simulink环境下,建立了永磁同步电机模型,建立了工况识别系统和切点控制系统,完成了整个仿真模型的建立.对电动复合涡轮增压器系统与原机进行了稳态瞬态仿真比较,进而探讨影响稳定性因素.通过改变控制策略,实现其稳定高效运行,得出结论.

1 电动复合涡轮增压器结构及参数匹配计算

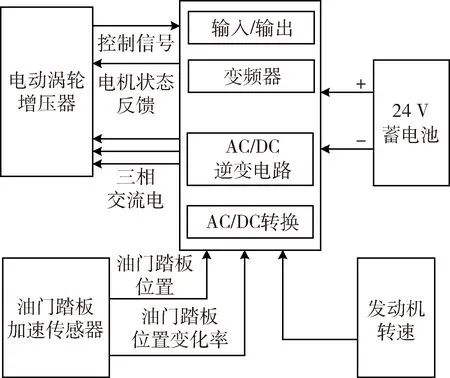

如图1所示.发动机驱动的涡轮增压器系统及其控制单元与发动机相连,形成串联的两级涡轮增压系统.当需要电动机工作而不需要自然进气端供气时,关闭旁通阀;当电动机工作完毕切出工作时,打开旁通阀,使得自然进气端供气.

图1 电动复合涡轮增压系统

为了确保电复合系统的各项性能参数都符合预期的要求,首先要做的是计算正确的涡轮增压器参数,这是设计和选择合适的涡轮增压器的基础.涡轮增压器参数主要包括:增压压力Pc(Mpa) 或压力比πc;空气质量流量Gc(kg/s)或体积流量Vc(m3/s);涡轮前排气平均压力PT、膨胀比πT.在这些参数中,正确的空气流量和增压压力(或压气机比)是非常重要的[6].

选择设计点为1 000 r/min.根据原发动机的试验数据,单级涡轮增压器在设计点满载时,功率为118.2 kW,根据国外研究结果[7],设计目标为:功率增加15%到135.93 kW,油耗从205 g/kW降至195 g/kW.增压参数计算如下.

发动机所需的流量

(1)

废气流量为

(2)

增压后空气的密度为

(3)

中冷升压后,工质的温度降至315 K,压降在6 kPa-10 kPa之间,故出口压力为Pc-104=ρcRTc:

Pc=ρcRTc+104.

(4)

最终的压比为

(5)

燃油喷射率为

(6)

故循环燃油喷射量为

(7)

当转速为1 000 r/min,喷油量为150 mg时,根据燃气轮机功率GT-power仿真模型的计算结果,计算出进气流量为0.16 kg/s时,二级涡轮增压器的压力比πc1=1.45,一级涡轮增压器的压力比πc2=1.45,功率Nme=139.37 kW,油耗率gme=193.7 g/kW.经过计算设计点显示在发动机1 000 r/min的时候,二级压气机需要提供0.16 kg/s的流量和1.45的压比,选定一款压气机,根据此压气机特性曲线估算压气机转速在40 000—60 000 r/min的范围内,则此时需要的功率大约为8.3 kW,此时根据上述过程可估算电机提供的转矩约为22 N·m.具体选择的电机参数会在后文中详细说明.

2 电动复合增压系统模型的建立

2.1 发动机模型的建立及其验证

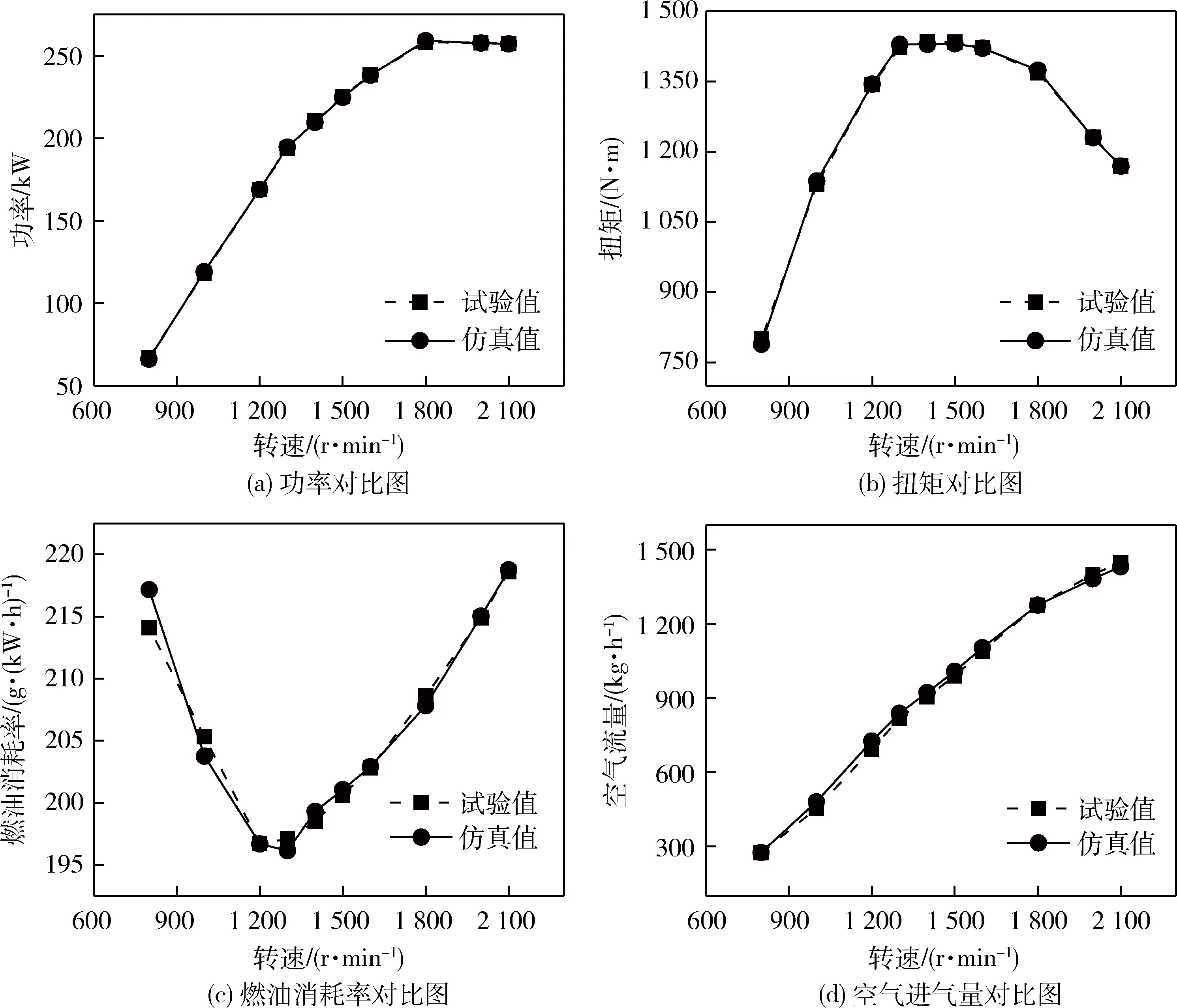

以某型号柴油机为目标样机,原机模型搭建完成后,首先需要进行模型准确性的验证,然后才能进行模拟仿真.输入原机万特性试验时的环境参数,选取与试验相同的工况点进行模拟仿真.图2为发动机功率、扭矩、燃油消耗率、空气流量、压后温度以及涡前温度、增压压力、涡前压力的仿真结果与试验数据的对比图.由误差分析可知,仿真结果与试验数据吻合较好.从而验证了原机仿真模型的准确性,尤其是废气旁通阀模拟的准确性.

图2 原机仿真结果与实验数据对比

2.2 电动机仿真模型建立

参考系中定子磁链、电压和电磁转矩方程如下[5]:

ψd=Ldid+ψf,

(8)

ψd=Ldid,

(9)

Vd=Rsid+pψd-ωrψq,

(10)

Vd=Rsid+pψq-ωrψd,

(11)

(12)

根据上述公式及直接转矩控制算法思想建立永磁同步电机Simulink模型.系统的PMSM参数设定为:P=2;Ld=Lq=8.35×10-4H;ψf=0.175 Wb; Usmax= 220V;ismax= 50 A.Simulink建立的仿真模型如图3所示.

图3 PMSM DTC系统的仿真模型

2.3 工况识别系统和切出控制策略的建立

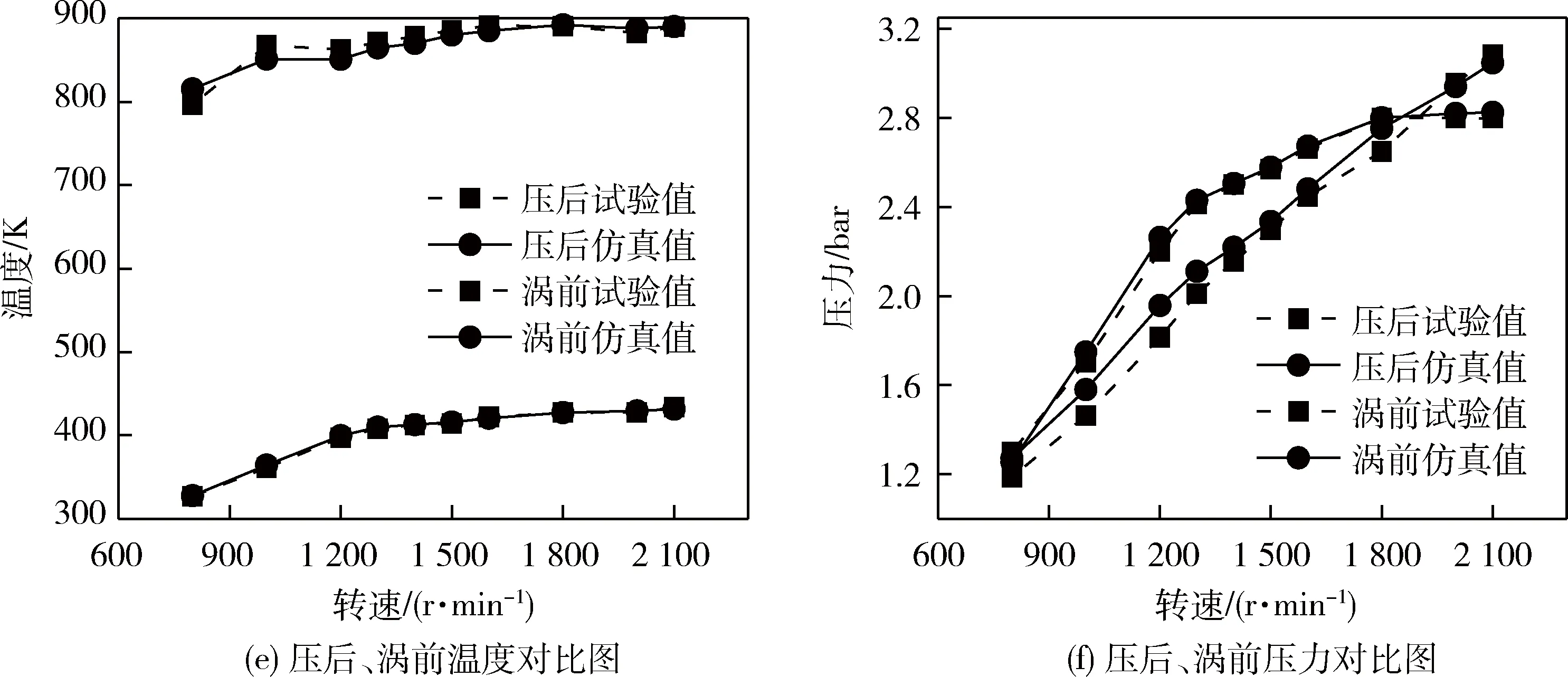

对旁通阀进行建模,如图4所示,旁通阀位于自然进气一端.

图4 新型止回阀模型和旁通阀模型

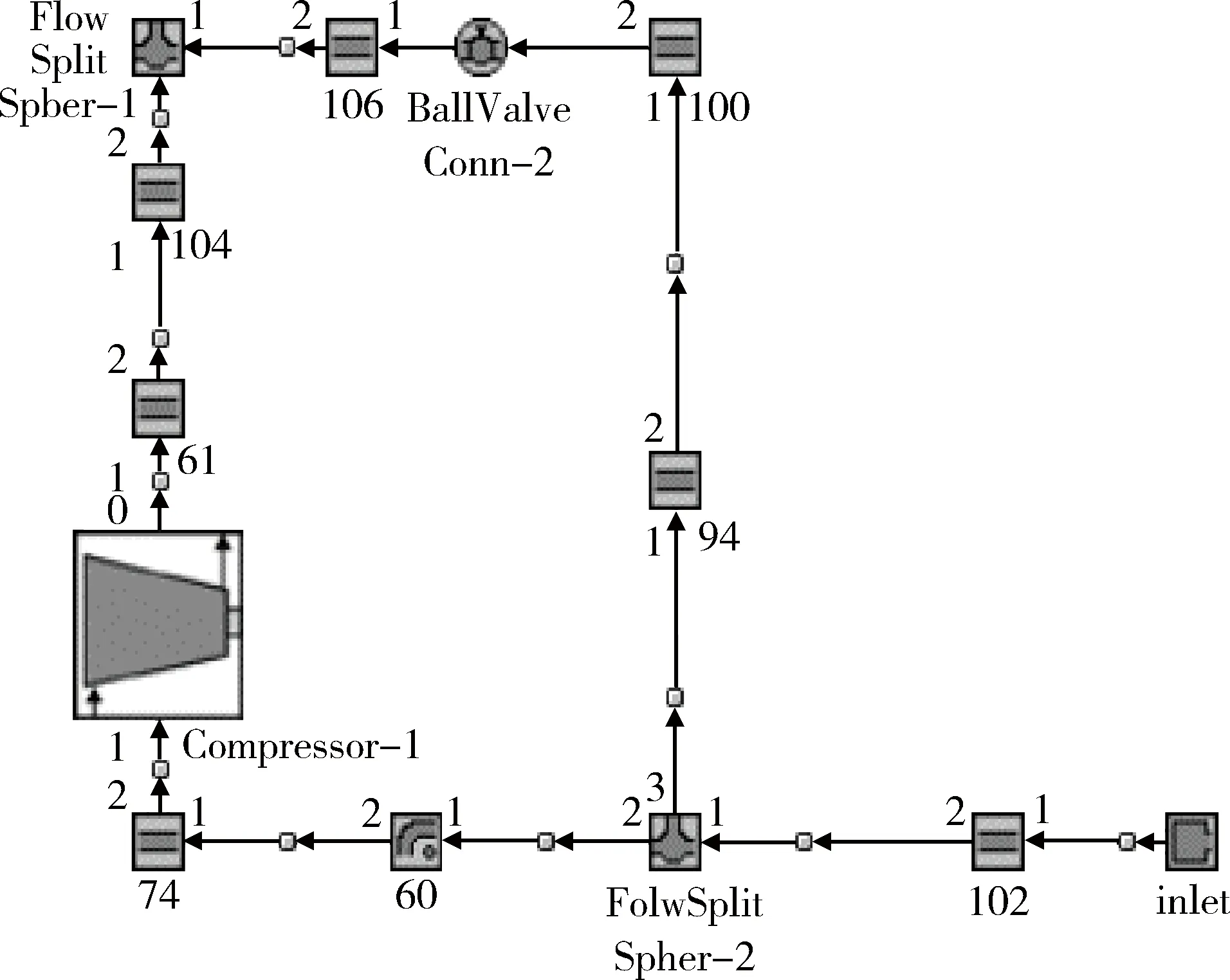

智能工况识别系统是ECT控制系统的一部分,旨在通过区分工作状态来实现自动空气补偿.ECT控制系统主要由加速踏板传感器、转速传感器、ECU和执行器、蓄能器组成,如图5所示.控制单元由输入输出端口(I/O口)、变频器、直流/交流逆变电路和数字模拟转换器等组成.蓄电池的直流电由DC/AC逆变电路转换成电机三相交流电,加速传感器收集加速踏板的位置和变化率并发送给控制单元.当ECU工作时,A/D转换器首先实时地按照一定的频率收集加速踏板的位置和变化率,然后,将它们转换为可由ECU识别的数字信号来区分工作状态引擎.

图5 工况识别系统

当发动机到达目标转速即废气涡轮增压器能独立地提供发动机所需能量,此时电动复合涡轮增压系统不再需要工作,故进行切出过程,文章中的电动涡轮增压系统的切出过程进行控制策略的制定,当检测到转速已经达到预设值时立即打开旁通阀.

3 电动复合增压系统的仿真试验

3.1 发动机稳态仿真

根据目前市场上的高速电机的发展现状,初步将电动机工作时的转速拟定为45 000 r/min.在800-1 200 r/min范围内要达到发动机在定转速下的理想转矩,喷油量比不加电动复合涡轮增压器时要高到10%左右,然而,经仿真模型计算表明,在转速超过1 200 r/min后,再增加喷油量并不能使得转矩和功率有大幅度的提升,反而会使得燃油消耗率和氮氧化物的排放量增加,故在1 200 r/min之后保持等喷油量进行仿真,结果见图6.

图6 全负荷不同转速发动机各性能对比图

根据图6中数据可以发现,在800-1 200 r/min的转速范围内转矩和燃油消耗率有了明显的改善,基本可达到分别提高和降低15%的目标设定值,而且对于空燃比有明显的提高,最大可达到26,对于降低氮氧化物的排放量也非常有效,但是到了1 200 r/min以后,改变值就变得很小,由此可以看出电动增压系统能够起到显著作用的转速范围为800-1 200 r/min,电动增压系统工作在转速800-1 400 r/min可以将发动机外特性上的最大转矩范围从之前的1 300-1 400 r/min拓宽到1 200-1 400 r/min.根据仿真结果可以确定用在此模型上的电动增压系统的工作转速为45 000 r/min,即可满足要求.

3.2 发动机瞬态仿真建立

建立瞬态仿真,瞬态仿真主要研究定负荷变转速工况.在以稳定状态行驶一段时间之后,改变喷油量,模拟发动机工作在低转速开始加速的过程,传感器在检测到喷油量改变发动机开始有加速趋势后开始开启电动机,初次试验定在喷油量改变后,在最短的时间,可看作立即开启电动机,并开启旁通阀,仿真结果如图7所示.

图7 定转矩加速过程中各性能指标的变化对比

图7定转矩加速过程中各性能指标的变化对比,从图中可知:发动机在低速开始加速时,加入电动增压器后,比不加电动增压器的原始涡轮增压的速度上升速率有明显的提高,具体可看图7中的转速上升斜率并且最终达到的最大速度也更大.加速达到相同的速度的时间更短,可提前0.5 s.空燃比上升,进气量总体增加,一定程度上减少了燃油消耗率,经过废气涡轮增压器的压气机前的压力对比图可知:加入电动增压器后,经过压气机前端的空气压比有明显的提升.但在喷油量增加后的一段很短的时间内,发动机的进气流量有一个短暂性小幅度的降低,由于喷油量增加而进气量减小导致空燃比也开始呈下降趋势,此时的燃油消耗量也升高并且比原机的燃油消耗率高,由上述导致的发动机转速在瞬间升高后,因为柴油的不充分燃烧提供不了维持转速持续上升所对应的功率,故而转速开始下降.导致此现象的原因:在阀门打开后没有足够能维持快速加速相应的一定压力的进气量而产生的下降波动,以及打开阀门的瞬间相对稍高于大气压力的电动压气机输出的空气从阀门倒流进入了自然吸气端.将以电动增压器工作一定时间到达需求速度值(这里将这个速度设定为1 500 r/min的时候切出),对比在切出过程对于系统整体性能的影响.

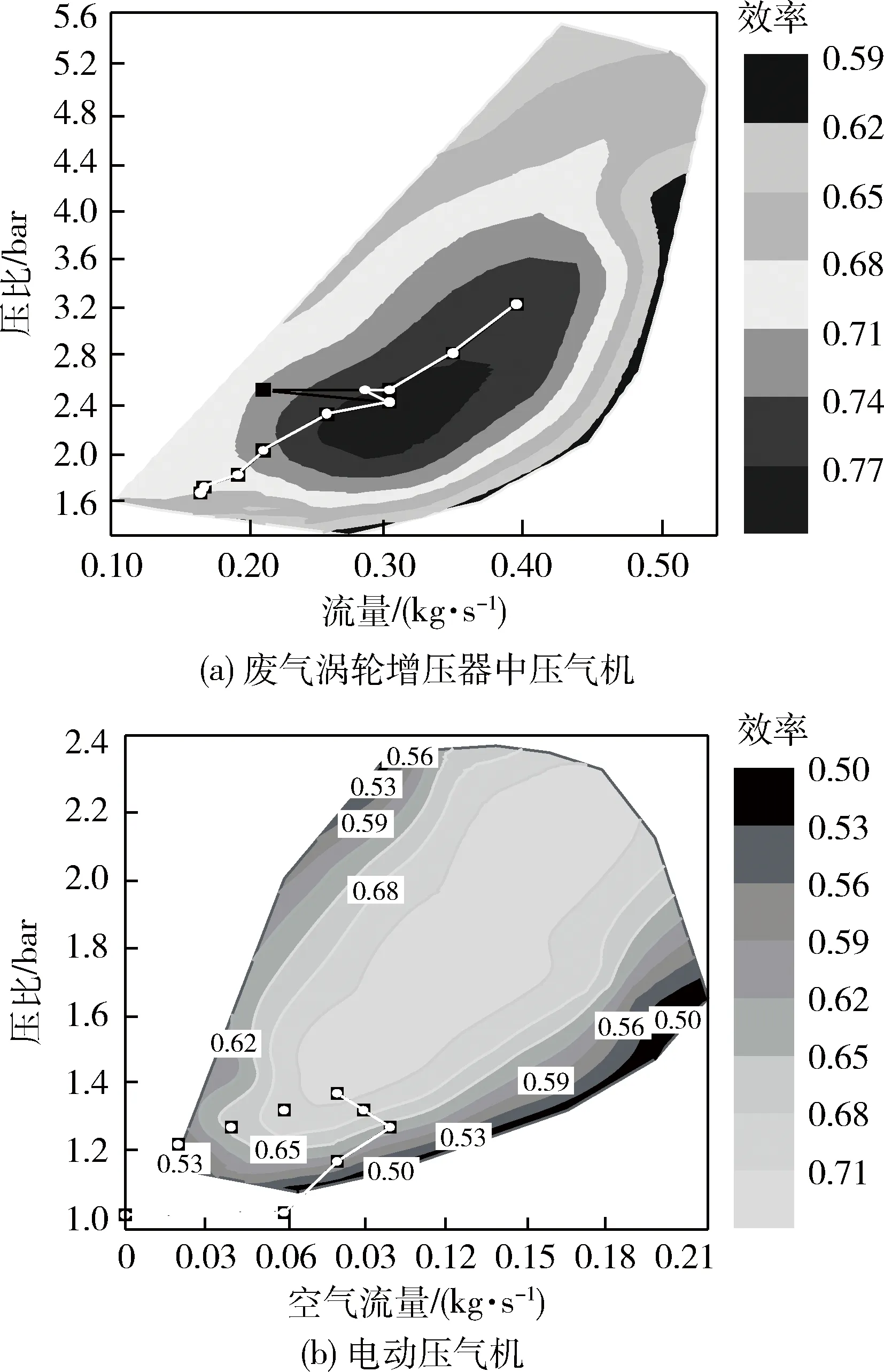

如图8所示,在达到一定转速即1 500 r/min后,发动机的废气涡轮增压器可以独立提供所需的增压空气,于是,电动增压器停止工作.使用传统结构的电动增压器系统在感应到速度达到1 500 r/min后立即开启阀门,在阀门打开的瞬间,可以看出.流经电动增压器管道的空气量随着电动机的停止工作由120 g/s减少到0,同时,在旁通阀一侧的空气量发生了明显的倒流,这是由于当阀门开启的瞬间,电动增压器一端的管道内空气压力值还比较大,有着高压力的空气将流向压力值较小的旁通阀一侧的管道并且流出,这一现象也可以从旁通阀进气管道侧的压力值波动看出,由于发生倒流,在倒流的过程中,必然使得旁通阀进气侧的压力值升高.使得阀门晚开0.1 s时,几乎不发生倒流现象,这是由于阀门晚关造成了电动压气机端的压差下降,很大程度减少了空气从旁通阀端流出.如图9所示为电动增压器切入切出过程中,废气涡轮增压器中压气机的运行点分布图,黑色的运行点表示使用立即开启旁通阀,白色的运行点表示晚开旁通阀,可以看出很大程度上减小了倒流而消除了压气机喘震的倾向.

图8 电动增压器切出工作过程

图9 压气机在电动增压器切入切出过程中的运行曲线

4 结 论

通过上述仿真结果验证了应用电复合涡轮增压系统对于增压发动机运行工况具有很好的改善作用,应用了新型止回阀能够更好的控制电动增压器的介入时间.而气门开闭策略作用于它与废气旁通阀.能够根据工况识别系统对发动机工况的识别情况,对电复合涡轮增压的气路进行控制,使电复合涡轮增压系统发动机具有更好的经济性与动力性.