车载轻量化铝合金LNG框架有限元分析

2020-01-11高庆

高 庆

(山东信息职业技术学院 电子系,潍坊 261061)

在环境和能源的双重压力下,汽车产业正面临减重、减排等重大变革,轻量化已成为汽车制造新时代的关键词.车载LNG气瓶框架装置在整车上应用时,大多是将其安装于汽车车架的外侧或驾驶室的后侧,为了避免装设在框架上的瓶体、仪表、阀体、管路等功能器件受到意外损伤和破坏,要求所有器件都必须安装于框架的内侧.现有的车载LNG框架多是由矩形钢管和角钢焊接而成,由于碳钢材质的钢管和角钢不仅重量大,而且必须做喷涂处理,否则,在潮湿环境下容易生锈,影响材料性能.因此,选用强度更高、重量更轻的新材料成为汽车轻量化的有效途径[1],同时,设计更合理的结构,是零件薄壁化、中空化、小型化、复合化以及对零件进行结构和工艺改进等[2]也能够有效降低汽车的重量.铝合金以其密度小、强度及刚度高等良好性能成为汽车轻量化的理想材料.针对某机械制造企业设计生产的车载铝合金LNG框架,依据GB/T 20734-2006《液化天然气汽车专用装置安装要求》的规定,对该框架进行有限元分析,以检验铝合金LNG框架的位移和应力值是否满足要求.

1 模型建立

1.1 结构分析

此LNG框架的长宽高为1 245×2 370×1 900 mm,其结构为焊接式,如图1所示,主要包括:用于装载LNG气瓶的双层框架,在双层框架的底部设置有封板和左右纵梁总成,框架通过封板以及左右纵梁总成安装在汽车底盘上,在框架内设置有用于支撑气瓶的鞍座,在鞍座上安装有拉紧带,拉紧带可将位于支鞍座上的气瓶固定在鞍座内不晃动.整个LNG框架采用铝合金6061-T6型材,密度为2.7 g/cm3,抗拉强度为310 MPa,屈服强度为276 MPa.铝合金LNG框架整体质量约为135 kg,约为碳钢LNG框架质量的1/3.

图1 LNG框架三维模型图

1.2 结构简化

在真实反映LNG框架主要力学性能的前提下,建模时,框架上的很多安装板及附属装置忽略不计.另外,不考虑气瓶内液体流动的影响,框架承载区的载荷分布以及结构上的小圆角等工艺因素也不考虑.

1.3 网格划分

在真实反映该框架主要力学性能的前提下,尽可能地选取较少节点和单元[3],对框架模型结构进行简化处理.在划分网格时,考虑到计算的复杂性,在不影响计算精度的前提下,对于不同的结构部位,不同厚度的连接处、应力集中处等重要部位,网格划分的密而细;对于加强板、围板等部位则划分的稀疏一些.最后得到LNG框架划分好的模型,如图2所示,共有182 021个单元,322 772个节点.

图2 LNG框架有限元模型

2 约束与载荷的确定

LNG框架安装于汽车底盘的车架上,左右纵梁的两个外侧面与汽车车架的内侧面紧紧地贴合在一起,所以,在施加载荷时,左右纵梁固定不动,对左右纵梁的两个外侧面约束UX(横向)、UY(垂直方向)、UZ(纵向)[4].

依据GB/T 20734-2006[5]《液化天然气汽车专用装置安装要求》的规定:4.2.2.4储气瓶安装紧固后,在上、下、左、右、前、后6个方向上应能承受8倍于满载储气瓶总重量的作用力,储气瓶与固定座不应有相对位移,储气瓶与固定座的固定点最大相对位移量不大于13 mm,紧固件不应松动.对于350型号的气瓶,满载时的总质量为416 kg.上鞍座上下、左右、前后方向承受8倍满载储气瓶总重量的作用力,下鞍座承受1倍满载储气瓶总重量的作用力.LNG框架所承受的静态力按照下列确定:①上鞍座上下方向承受8倍满载储气瓶总重量的作用力.②上鞍座左右方向承受8倍满载储气瓶总重量的作用力.③上鞍座前后方向承受8倍满载储气瓶总重量的作用力.

3 计算分析

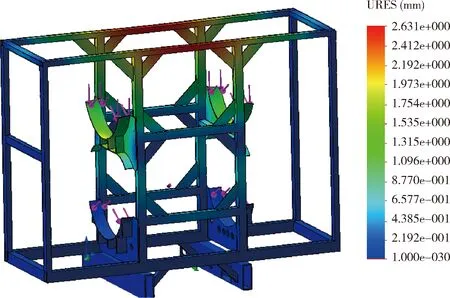

将建立的力学模型,在SolidWorks simulation中进行边界条件约束、加载和计算求解,得到不同情况下的LNG框架模型的位移和应力云图,如图3-8所示.

图3 上鞍座上下方向承受8倍重力时位移云图

图4 上鞍座上下方向承受8倍重力时应力云图

图5 上鞍座左右方向承受8倍重力时位移云图

图6 上鞍座左右方向承受8倍重力时应力云图

图7 上鞍座前后方向承受8倍重力时位移云图

图8 上鞍座前后方向承受8倍重力时应力云图

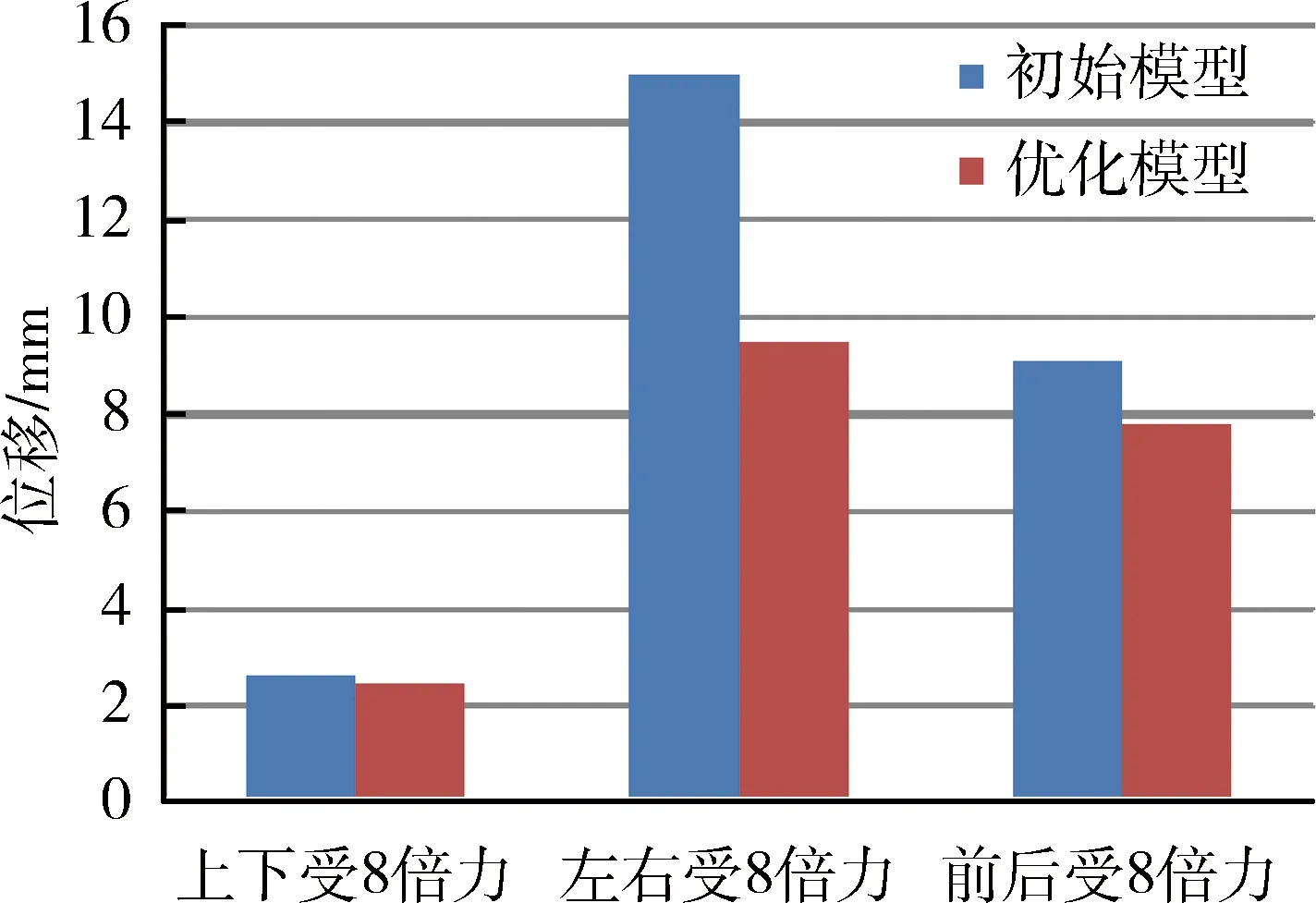

由图3、4可知,当上鞍座上下方向承受8倍满载储气瓶总重量的作用力,框架的顶端最大位移为2.6 mm,鞍座处的最大应力为118.6 MPa.由图5、6可知,当上鞍座左右方向承受8倍满载储气瓶总重量的作用力,框架的顶端最大位移为15 mm,鞍座处的最大应力为355.2 MPa.由图7、8可知,当上鞍座前后方向承受8倍满载储气瓶总重量的作用力,下鞍座承受满载储气瓶总重量的作用力时,框架的顶端最大位移为9.1 mm,鞍座处的最大应力为352.9 MPa.图6中,框架顶端的位移超出GB/T 20734-2006《液化天然气汽车专用装置安装要求》的规定,鞍座处的最大应力也大于铝合金6061T6的屈服强度.图8中,鞍座处的最大应力也大于铝合金6061T6的屈服强度.

综上所述,此LNG框架的初始结构设计不符合GB/T 20734-2006《液化天然气汽车专用装置安装要求》的规定.

4 优化结构并分析

4.1 结构优化

综合分析LNG框架的结构及各部分的受力情况,对该LNG框架结构主要做3方面的优化(见图6):

(1)安装鞍座的中间4根竖梁是主要的受力部件,因此,需要对其进行优化设计.如果单纯把矩形管的壁加厚,会增加框架整体重量,失去其轻量化设计的意义.优化后,在铝合金矩形管的内侧增加加强筋设计,这样既不影响铝合金矩形管外表面的美观和应用,又能增加其强度.

(2)中间4根竖梁与相关横梁连接处的加强结构也对LNG框架的强度起重要作用,因此,需要对其进行优化设计.优化前,中间4根竖梁采用筋板进行加强.优化后,中间4根竖梁采用矩形管斜撑进行加强.此种优化设计,斜撑的接触面积和强度都大于筋板,而且采用斜撑加强使LNG框架更美观.

(3)LNG框架底部的纵梁采用的是焊接结构存在应力集中和焊接变形现象,因此,需要对其优化设计.优化前,纵梁采用槽铝焊接封板的结构.优化后,纵梁采用一次性挤压成型的矩形管结构.此种优化设计,能有效避免焊接变形和应力集中,实用性强且在制作过程中,不会产生有害气体,可有效保护操作人员的安全.

图9 LNG框架优化后三维模型图及放大图

4.2 优化后分析计算

建立新的力学模型,在SolidWorks simulation中进行边界条件约束、加载和计算求解,得到不同情况下的LNG框架位移和应力云图,如图10-15所示.

由图10、11可知,当上鞍座处承受上下8倍满载储气瓶总重量的作用力,框架的顶端最大位移为2.5 mm,鞍座处的最大应力为124.1 MPa.由图12、13可知,当上鞍座处承受左右8倍满载储气瓶总重量的作用力,框架的顶端最大位移为9.5 mm,鞍座处的最大应力为171.9 MPa.由图14、15可知,当上鞍座处承受前后8倍满载储气瓶总重量的作用力,下鞍座承受满载储气瓶总重量的作用力时,框架的顶端最大位移为7.8 mm,鞍座处的最大应力为210 MPa.

图10 鞍座上下受8倍重力时位移云图

图11 鞍座上下受8倍重力时应力云图

图12 鞍座左右受8倍重力时位移云图

图15 鞍座前后受8倍重力时应力云图

从图16可知,模型优化后相对于优化前位移有明显的减小.从图17可知,模型优化后相对于优化前应力值有明显的降低.框架顶端的位移符合GB/T 20734-2006《液化天然气汽车专用装置安装要求》的规定.鞍座处的应力也满足铝合金6061T6的屈服强度要求.

图16 优化前后位移对比图

图17 优化前后应力对比图

5 结 论

对铝合金LNG框架的有限元分析,得到了框架各个位置处的位移和应力大小,并以此为理论依据对框架进行了优化设计.通过优化设计后,可知该铝合金LNG框架结构满足GB/T 20734-2006《液化天然气汽车专用装置安装要求》的规定.利用三维有限元软件进行优化设计,能提前发现设计结构的薄弱环节,对产品的设计制造具有重要的指导意义.