纤维素直接催化转化为5-羟甲基糠醛的过程和机理的研究进展*

2020-01-09杨鸿燕鲁俊良

杨鸿燕 鲁俊良 王 哲 张 恒,2,3**

(1.青岛科技大学海洋科学与生物工程学院,山东 青岛 266042; 2. 广西多糖材料与改性重点实验室培育基地,广西 南宁 530006; 3. 山东省生物化学工程重点实验室,山东 青岛 266042)

0 引 言

随着全球经济的快速发展,煤炭、石油、天然气等化石资源的储量日益减少,寻找适宜的可替代化石资源的可再生资源成为世界各国研究的焦点.纤维素作为一种储量丰富的可再生生物资源引起了研究者的广泛关注,将纤维素转化为5-羟甲基糠醛(5-hydroxymethyl furfural,HMF)等平台化合物是绿色经济和循环经济未来重要的发展方向之一.HMF是纤维素转化的一种重要的平台化合物[1],可用于合成多种生物燃料、精细化学品和聚合物等,被美国能源部列为12种高附加值生物质衍生化学品之一.

1 纤维素催化降解制备HMF

HMF是一种重要的平台化合物,可用于制备燃料添加剂、药物中间体和合成聚合物的单体等,在医药和石油化工领域有着重要的应用前景[2].例如:加入固体碱和一定试剂并缩合脱水可形成一系列的液态烷烃,用于替代石油类燃料[3-4];HMF进一步氧化得到的2,5-呋喃二甲酸可作为合成聚酯类材料的初始原料[5-6].目前制备HMF的主要原料是果糖和葡萄糖等单糖,而这类单糖可由储量丰富的纤维素水解获得,因此利用纤维素作为原料直接催化转化得到HMF可避免制备单糖的过程,具有很好的经济效益.

1.1 纤维素转化成HMF反应机理

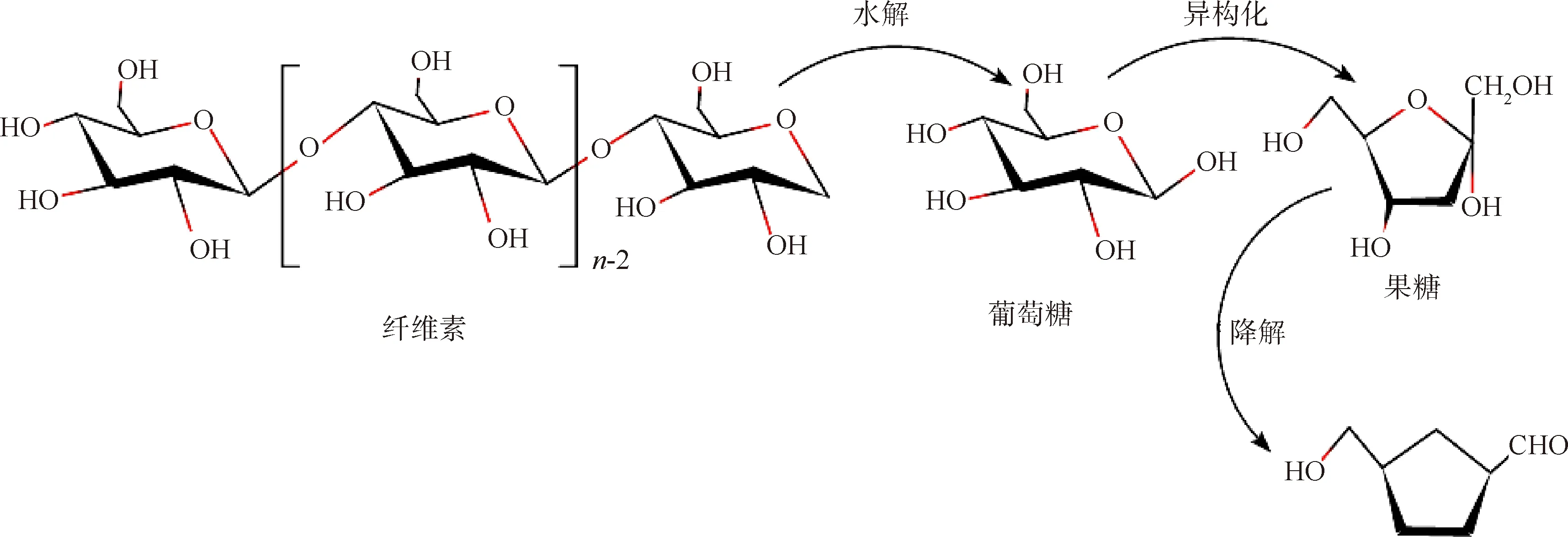

纤维素直接催化转化得到HMF涉及多个步骤,包括水解、异构化和脱水等.纤维素首先水解得到葡萄糖,其次葡萄糖异构化成果糖,最后果糖脱掉3个水分子得到HMF.在葡萄糖异构化成果糖的过程中普遍认为有2种反应机理:一种机理是葡萄糖先被转化为烯醇式过渡态,然后醛基转变为酮基,之后被异构化生成果糖[7-9].这种机理会受到酸碱环境的影响,如果在酸性条件下,葡萄糖的醛基氧进攻氢质子,使得C2位脱氢生成双键,进而与C2位上的羟基互变异构生成果糖;而在碱性条件下,氢氧根进攻C2位上的氢,进而转化成烯的中间体,再与C2位上的羟基互变异构生成果糖.另外一种机理是葡萄糖直接进行质子转移,C1位的醛基与C2位的羟基互换,进而生成果糖.首先葡萄糖醛基上的氧与邻位上的羟基形成分子内氢键,构成一个五元环,并在催化剂的作用下,质子发生转移,生成果糖.发生质子转移是因为葡萄糖相对果糖动力学稳定,而果糖相对葡萄糖热力学稳定,在加入催化剂的条件下会降低反应活化能,使反应更容易进行,从而生成热力学稳定结构.在这2种机理中,研究者普遍认同第2种机理,该机理条件下纤维素水解制备HMF的过程如图1所示.

图1 纤维素水解制备5-羟甲基糠醛过程

1.2 纤维素直接制备HMF的研究进展

Tong和Li[10]利用物质的量百分比为7.5% N-甲基-2-吡咯烷基甲磺酸盐催化果糖得到>72%的HMF产率.Yong等[11]在离子液体中以果糖为原料催化反应6 h,得到96%高产率的HMF.2007年Zhao等[12]首次发现以离子液体作为溶剂,利用CrCl2催化葡萄糖可以得到70%的HMF产率.2009年Li等[13]以CrCl3为催化剂,在400 W的微波辐射下催化葡萄糖得到HMF的产率高达90%.单糖制备HMF的产率很高,是比较成熟的工艺路线.

葡萄糖可以由纤维素水解得到,以纤维素作为原料代替葡萄糖和果糖制备HMF是一种更直接高效的办法,避免了中间体糖的制备.该过程可分为加催化剂和不加催化剂2种类型,其中加催化剂类型所使用的催化剂主要有酸、金属氯化物、无机酸盐、以及酸和金属氯化物共同作用等.

1.2.1无催化剂存在下纤维素直接制备HMF

对纤维素在不加任何催化剂情况下的水热降解反应,早期研究显示纤维素通过水热降解反应的转化率非常高,而且转化速率可以通过水的温度和压力加以控制[14-18].2008年Lyu等[19]研究了在高温水中无任何催化剂条件下纤维素降解生成HMF的反应,研究表明高温水中HMF的产率很低,但是引入CO2组成高温H2O-CO2二元体系后HMF的产率获得了显著提高,其研究表明CO2加入量5%,反应温度250 ℃,反应压力7.25 MPa下反应30 min,HMF的产率可达到16%以上.CO2的加入可以跟水反应生成碳酸,碳酸电离出的H+可以为纤维素降解提供一个弱酸性环境,从而更有效地促进纤维素降解生成HMF.Lyu等[19]的研究还表明,在CO2加入量高于5%时,HMF的得率增加缓慢,甚至在温度升高到270 ℃时,HMF的产率有所下降.这一现象可能是由于CO2与水反应生成的H2CO3是弱酸,其电离能力较弱,即使CO2不断加入,但是电离出来的H+数量有限;另外可能是HMF在酸性环境下会发生水解生成乙酰丙酸和甲酸.这2个原因导致HMF产率增加不明显甚至降低.

除水热降解外,纤维素还可在有机溶剂中高温降解,Bao等[20]研究高温高压条件下微晶纤维素在1,4-二恶烷和环丁砜中的降解,结果表明在290~390℃的锡浴温度下无任何催化剂时,90%以上的纤维素都会分解成可溶于溶剂的液体产物,这些液体产物就包括HMF.此外还包括左旋葡萄糖、乙醇醛、糠醛等化合物.

无催化剂存在的条件下,降解纤维素转化成HMF大多是采用水热或者有机溶剂降解,要破坏纤维素紧密的晶体结构,通常要求在高温高压条件下进行,对设备要求较高,而且HMF的产率都很低.因此,在无催化剂存在的条件下实现纤维素定向转化制备HMF的大规模工业化难度较大.

1.2.2不同催化体系中纤维素直接转化成HMF

由于纤维素在不加催化剂的情况下转化制备HMF的效果不理想,寻找适当高效的催化剂成为首选.Yin等[21]研究了纤维素在酸性(pH 3)、中性(pH 7)和碱性(pH 11)溶液中催化制备HMF的情况.结果显示HMF的产率受pH影响显著,在酸性和中性溶液中,HMF是纤维素水解的主要产物,而且HMF的产率在酸性溶液高于中性溶液,而在碱性溶液中,液体产物主要变成C2~C5羧酸.因此HMF在碱性溶液中的产率比在酸性和中性溶液中要低得多.这表明酸性溶液更有助于纤维素水解制备HMF.朱萍等[22]研究了微波辐射下纤维素在4种金属氯化物Lewis酸催化下的水解情况.实验结果显示在15 mL水,0.5 g纤维素,微波辐射功率800 W,Lewis酸CuCl2·2H2O用量0.05 mmol的条件下,温度一旦升高到225 ℃立即终止反应时,纤维素的转化率和葡萄糖选择率分别达到73%和62%,而HMF的产率只有约4%,当CuCl2·2H2O的用量为0.15 mmol时,HMF的产率最高为13%.HMF在酸性溶液中可以分解成糠醛、糠醇及乙酰丙酸,这是HMF产率不高的主要原因.

相比液体酸,固体酸作为催化剂具有环保无污染、可设计和不易腐蚀设备等优点.近年来对于固体酸催化纤维素制备HMF的研究也很多.Peng等[23]合成了大孔径的介孔二氧化硅纳米粒子(MSNs),并用酸、碱和酸碱官能团对其进行官能团化.然后将这些官能化修饰的纳米材料用作非均相固体酸催化剂催化纤维素制备HMF,发现用磺酸基团修饰过的材料对于催化制备HMF最有效,其最大产率达19%.这是因为新材料相对于其他两者来说具有最强的酸性,有利于纤维素的水解.Kuo等[24]以合成的不同酸度和不同结晶度的介孔二氧化钛(MTN)和氧化锆纳米(MZrN)颗粒为催化剂催化纤维素制备HMF,发现MZrN比MTN表现出更好的催化活性,在最佳反应条件为催化剂用量4.0×10-3g,反应温度450 ℃,反应时间3 h下,HMF的产率达到最大29%.这可能是因为在450 ℃的高温下,MZrN表现出了比MTN更高的酸性,促进了纤维素的水解.除此之外,通过实验研究还得到结晶MZrN(四方相和单斜相)比无定形MZrN表现出了更佳的催化活性.Mazzotta等[25]合成的含有Bronsted 酸性磺酸基团和Lewis酸性二氧化钛的磺化碳质材料的纳米颗粒对果糖、葡萄糖和纤维二糖有很好的催化活性,以纤维二糖为原料可以得到HMF的最大产率为39%.但是此催化体系循环性很差,在未经处理下循环4次后,HMF的产率只有3%.因此,以固体酸作为催化剂研究纤维素降解制备HMF还需深入.

除了以液体酸和固体酸作为催化剂外,还有研究以超临界技术和有机溶剂中催化纤维素制备HMF.Ishikawa和Saka[26]研究了纤维素在超临界甲醇中的溶解性能,讨论了纤维素在温度为220~450 ℃,压力为14~72 MPa条件下的溶解及转化为HMF等化合物的情况.结果显示,在350 ℃、43 MPa条件下反应持续7 min,产物中检测到HMF,但是产物还有甲基α-D-葡萄糖苷,甲基β-葡萄糖苷,左旋葡聚糖等,需要进一步分离.在高温高压的条件下超临界水体系也可用于水解纤维素.段媛和万金泉[27]的研究结果表明,高温可以加速纤维素水解制备HMF,但HMF的最高产率随着反应温度的升高呈先增加后减少的趋势.在温度 400 ℃时,HMF的产率达到最高为13%.但HMF在高温下很容易分解,故其产率很低.包桂蓉[28]研究了纤维素在环丁砜、丙酮、1,4-二氧六环3种有机溶剂中的溶解情况.研究显示,在无任何催化剂,锡浴温度为290~390 ℃时,90% 以上的纤维素都会被降解成可溶于有机溶剂的产物,降解是以热降解为主,对纤维素的降解速率由高到低的顺序: 环丁砜>丙酮>1,4-二氧六环.从HMF的产率看,在环丁砜中生成HMF的量最多,产率约3%.以超临界技术和有机溶剂催化纤维素降解得到HMF通常是在高温高压下进行,有很大潜在风险,而且HMF的产率很低,故以这2种方法实现降解纤维素得到HMF的工业化不切实际.

以上几种催化剂虽然会促进纤维素水解制备HMF,但是产率很低,所以有必要寻找更绿色高效的催化剂.有研究显示离子液体不仅对纤维素水解成葡萄糖很有效,而且催化葡萄糖果糖脱水制备HMF也能得到较高产率,所以进而研究在离子液体中直接将纤维素转化成HMF,但在离子液体中不加任何催化剂降解纤维素制备HMF的结果并不理想.2002年,Seri等[29]以水为溶剂,LaCl3为催化剂,在250 ℃下反应150 s,得到了HMF的最大产率19%.所以有研究者将离子液体和金属氯化物结合用于催化降解纤维素转化成HMF.2007年,Zhao等[12]首次发现在离子液体[EMIM]CL中,以CrCl2为催化剂催化葡萄糖制备HMF得到的最高产率为70%.自此,更多的研究开始尝试将金属氯化物作为纤维素直接制备HMF的催化剂,并取得了一定突破[30-31].Zhou等[32]报道,在2.0 g 离子液体[EMIM]CL中,以0.1 g微晶纤维素为原料,5.0×10-2g的CrCl3为催化剂,在120 ℃、常压的温和条件下获得了超过63%的HMF产率,而且实验证明这种反应体系可以多次重复利用.同时还研究了在同样条件下,以滤纸和棉花为原料制备HMF,分别得到了40%和12%的产率.Yuan等[33]设计合成了一系列疏水性咪唑离子液体和磁性金属卟啉(MCMP-M)颗粒,从代表金属元素,表明在离子液体1-甲基-3-正辛基咪唑-六氟磷酸盐中以MCMP-Al为催化剂催化纤维素制备HMF表现出了最优效果.在最佳反应条件下,得到HMF的最高产率67%.反应体系的可循环性很高,在HMF产率略有损失的情况下反应体系未经处理可循环使用14次.此研究提高了将纤维素生物质转化为生物燃料和生物基产品的经济效益,具有很高的潜在价值.

微波加热在金属合成、有机反应、医学应用等众多领域引起广泛关注,并取得了一定的研究成果.Qu等[34]首次合成了1,1,3,3-四甲基胍(TMG)基离子液体,以此为反应体系催化纤维素制备HMF,表明1,1,3,3-四甲基胍四氟硼酸盐催化活性最高,在最佳实验条件下,得到HMF的最高产率为29%.对于微波加热下在离子液体中催化纤维素制备HMF来说,产率并不高,这是因为合成的离子液体酸性较低,不利于纤维素的降解,从而导致较低的HMF产率.2010年,Zhang和Zhao[35]利用普通加热在1-丁基-3-甲基咪唑氯盐([BMIM]Cl)离子液体中通过CrCl3作催化剂以不同聚合度和不同种类的木质纤维素(玉米秸秆、稻草和松木)为原料转化成HMF,产率为45%~60%,而在400 W的微波辐射下以同样的实验条件反应2 min,得到了62%的HMF产率.这表明微波加热在纤维素直接制备HMF的反应中比普通加热更有效.Liu等[36]以2.0 g离子液体[BMIM]Cl为溶剂,物质的量百分比为10%ZrCl4为催化剂,400 W微波辐射下催化降解100.0 g纤维素反应210 s,HMF达到最大收率51%.而且实验表明微波辐射、离子液体和ZrCl4具有协同作用,反应体系在重复循环使用6次后,HMF的产率持续稳定在50%左右,表明反应体系重复利用性较好.

除了以金属氯化物单独作催化剂外,还有研究者将金属氯化物和酸共同作为催化剂研究纤维素的催化降解反应.Zhang等[37]以0.2 g微晶纤维素为原料,5 mL 71%的ZnCl2水溶液为反应介质,10 mL 甲基异丁基酮(MIBK)为反应体系的萃取溶剂,0.2 mol/L的盐酸溶液为催化剂,并加入0.5 g NaCl,在150 ℃下反应40 min,HMF的产率高达81%,而且该体系表现出了良好的可重复使用性.Zhang等[38]首先以H2SO4为催化剂使纤维素在离子液体[BMIM]Cl中进行水解,接着加入CrCl2催化剂,HMF的产率得到进一步提高并最终达到了89%的高产率.

实现纤维素分解制备高产率HMF的催化剂多是金属氯化物和酸,金属氯化物中有较好催化效果的多为贵重金属氯化物,其中具有最好催化效果的Cr金属氯化物不仅价格昂贵,还具有毒性,因此无法作为经济绿色的催化剂用于大规模工业生产.无机酸对设备具有很强的腐蚀性,对设备要求很高.因此,对于实现纤维素直接制备HMF的工业化还需要进一步开发更加高效、绿色、经济的催化剂.

2 结 论

本文总结了近年来纤维素催化制备HMF的机理和国内外研究进展,为其深入研究提供一定的理论支持.以纤维素为原料制备HMF存在产率低、对设备要求高和分离困难等问题,需要寻找更加高效绿色的催化剂并进一步优化制备过程.HMF是一种高价值的平台化合物,该工艺路线的实现将在很大程度上减少对化石资源的依赖.因此,深入研究纤维素降解制备HMF对未来人类发展具有重要意义,今后此方面的研究将仍然是生物质资源高值化利用的热点和重点.

3 展 望

以纤维素为原料制备HMF是一种经济合理的选择,具有深远的理论意义和广阔的市场前景.由于纤维素分子内和分子间氢键以及范德华力作用,使得纤维素难溶于水及有机溶剂,所以寻找能够有效溶解纤维素的溶剂体系是必经的一项挑战.其次,基于单相体系的HMF制备方法存在着进一步工业化的障碍,主要原因就是HMF与反应体系的分离和纯化比较困难.与单糖制备HMF的工艺相比,以纤维素为原料制备HMF的产率较低、副产物较多且不易分离.最后,HMF的产率不高是制备过程中一个关键问题,如何得到高产率的HMF,寻找对HMF具有高选择性且绿色经济高效的催化剂是目前面临的最大挑战.