SEM和EDS在印制电路板的应用

2020-01-07梁礼振黄贤权郭贤丽

梁礼振 黄贤权 郭贤丽

(深圳市景旺电子股份有限公司,广东 深圳 518102)

( 广东省高可靠性汽车印制电路板工程技术研究中心,广东 深圳 518102)

0 前言

随着集成电路的技术的快速发展,电子设备小型化多功能用途化成为趋势,这也对印制线路板的加工制造工艺水平要求越来越高,在生产制造过程中面临的问题也会越来越多[1][2],而SEM&EDS为产品失效分析和元素分析提供了便利,可以快速有效排查生产、使用过程中的问题,并提供可靠的数据支撑。

1 SEM&EDS原理简介

(1)扫描电子显微镜(Scanning Electron Microscope,简称SEM)是利用电子枪发射出来的聚焦电子束在样品表面逐点扫描,通过聚焦电子束对样品进行轰击,产生二次电子发射,二次电子发射量随试样表面形貌而变化,通过收集放大被轰击出来的二次电子,转换成电信号后可得到样品表面的形貌图像。[3]

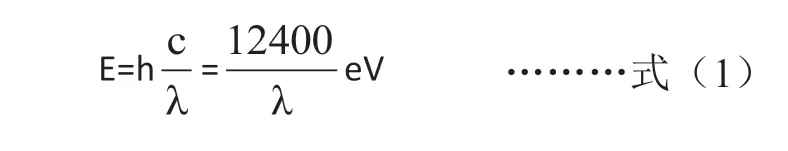

(2)X射线能谱仪(X-ray Energy Spectrometer,简称EDS):是利用入射电子与试样表面微米范围内原子相互作用,将试样中原子的内层电子轰击出来,此时在内层里就会形成电子空位,由于这种激发态是一种很不稳定的状态,处于外层的电子会迅速填补到内层电子空位上使原子体系趋于稳定的状态,这一过程释放的能量就是特征X射线[4]。特征X射线是物质固有的特征,不同元素所发射的特征X射线的能量一般都不相同,通过检测特征X射线的能量即可以对物质进行定性及定量分析。通常存在式(1)关系:

式(1)中:h为普郎克常数;为光速;λ为特征X射线的波长;E为光子能量。

2 在印制电路板中的应用

SEM和EDS联用可分析印制电路板生产及使用过程中产生的失效问题,并找出失效原因。其中SEM主要观察各种镀层中的微小品质缺陷,而EDS则是分析镀层的元素比例及判定异物的来源,找出失效的根源,避免问题的再次发生。

2.1 表面处理中的应用

2.1.1 化学镍金工艺过程管控

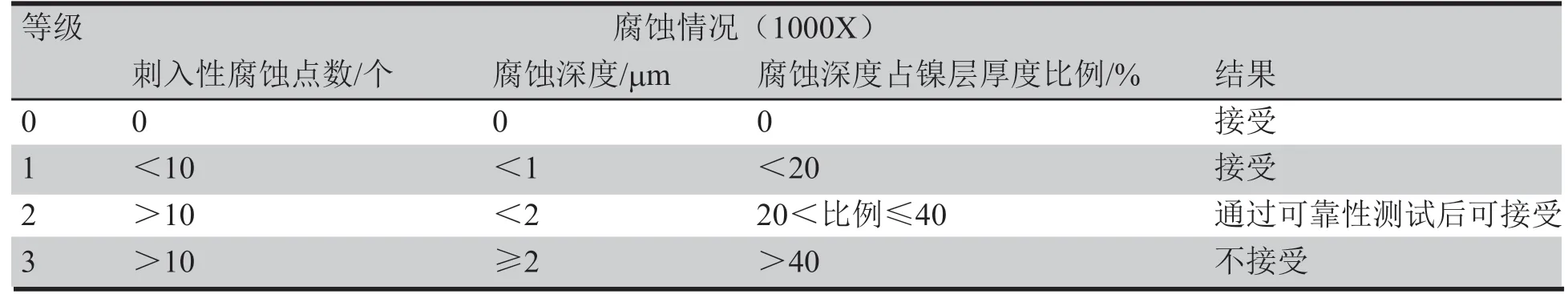

对于化镍金板来说,镍腐蚀是致命的缺陷,镍腐蚀超标会使镍与焊锡很难甚至无法形成IMC层,将会对可焊性带来高风险。常规光学显微镜无法观察到镀层微观形貌,但是利用SEM可直接的分析到镀层的腐蚀情况及腐蚀程度。腐蚀等级判定(见表1),参考IPC-4552A。

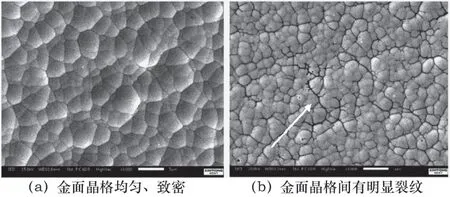

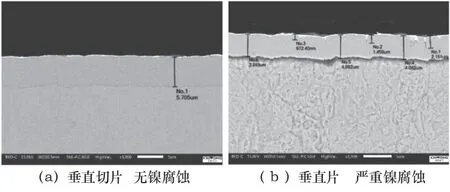

镍腐蚀观察分水平与垂直切片观察两种方式,水平观察焊盘表面可以大范围观察镍腐蚀情况,但是无法观察到腐蚀的深度。垂直切片观察可以准确的测量出腐蚀的深度,故做镍腐蚀分析时水平与垂直切片都要进行。水平SEM观察时,放大到3000X左右即可清晰观察到金面状况(如图1),良好的镀层是均匀、致密的晶格,若是晶格间存在较大的缝隙,则十之八九是发生了镍腐蚀;垂直切片观察时需要用收缩率小的树脂包埋研磨抛光后方可放入电镜中观察,切片SEM图(见图2)。

化学镀金是镍原子与金离子发生置换反应,将置换出来的金附在镍面上形成金层,因金层上有疏孔,故即使是镍面被金层完全覆盖,金厚不再增加,沉金药水也会通过疏孔继续攻击镍面使之发生腐蚀。铜面粗糙度、沉镍药水污染、镍层氧化、沉金时间过长等因素都有可能造成腐蚀;在实际生产过程中通过延长沉金时间进行镍腐蚀验证,在镍厚相同情况下,沉金时间越长,化学镀金药水对镍面的攻击就越剧烈,产生的镍腐蚀就越明显,数据详见图3。从表中可看出,化学镀金时间在520 s及以下时,仅出现了轻微的镍腐蚀现象,而到610s时则出现了明显刺入性腐蚀。

2.1.2 化学镀银工艺失效分析

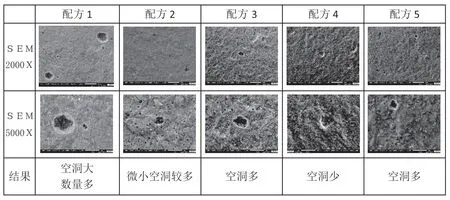

化学镀银是在焊盘表面通过化学置换反应使药水中的银被铜置换出来附在铜面上,由于原电池效应有可能会导致银层下铜产生空洞,而银下铜层空洞的存在容易造成焊接后形成的IMC断裂,致使可靠性失效风险非常大,检测银下铜层空洞非常有必要。通过SEM分析不同配方化学镀银药水生产出的板的镀层微观形貌,可验证不同配方药水的化学镀银能力。通过实例分析化学镀银微观形貌见图4。配方4化学镀银药水生产出来板的镀层空洞最少,该配方化学镀银药水沉银能力较优。

表1 镍腐蚀等级判定表

图1 SEM观察金面状况

图2 SEM观察剖面状况

图3 化学镀金时间对镍腐蚀的影响

图4 不同化学镀银药水镀层表面SEM图

2.2 SMT焊接不良分析

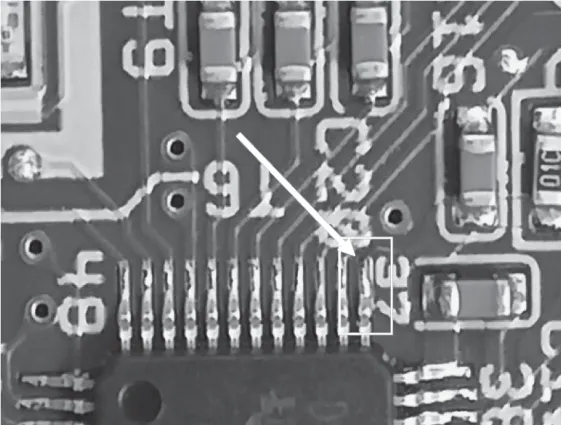

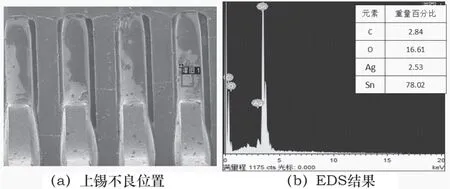

SMT工艺中,可焊性不良是最常见的问题,焊盘是否洁净、镀层是否正常、锡膏与焊盘的润湿情况以及金属间化合物等都是常见的分析项目。以下两款可焊性不良的板子,失效品1(见图5)为化学镀锡板上锡不良,失效品2(见图6)为热风整平焊锡板上锡不良。

图5 失效品1

图6 失效品2

对失效品进行EDS元素分析,发现未上锡焊盘上有Ba、S等异常元素,见图7、图8,油墨的成分含量有大量的Ba、S、Si等元素,由此可知,是焊盘上有油墨污染造成了上锡不良。油墨残留是由于在阻焊工序中预固化、曝光、显影时参数有所偏差造成了显影不净而导致了微量的油墨残留在焊盘上,通过参数调整后可改善此类问题。

对失效样品2的未上锡位置首先进行元素分析,未发现上锡不良焊盘上有其它异常元素(如图8)。

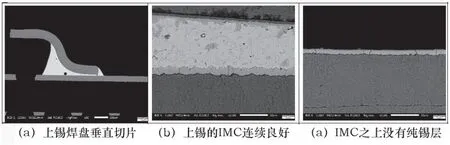

进一步对上锡不良焊盘进行垂直切片分析(如图9),发现上锡的位置形成的IMC连续良好,厚度在1.55 μm~3.427 μm之间,且上锡位置润湿角<90°,见图9(c);没有上锡位置的IMC厚度在1.391 μm~2.3 μm之间,但IMC之上没有纯锡层见图7c。由此可见,是由于焊盘上没有纯锡层导致使之焊接不良。

2.3 SEM和EDS在其它工序中的应用

图7 失效品1的EDS谱图

图8 失效品2的EDS谱图

图9 上锡不良焊盘垂直切片

SEM和EDS除了在表面工艺与失效分析中应用外,在工艺质量管控中也起到非常重要的作用,比如检测化镍金板镍镀层中磷含量,磷含量的高低会直接影响到镀层品质,运用SEM&EDS可以检测到镍层中磷含量。整板电镀后,为判定镀铜层结晶的优劣,通过SEM观察镀铜结晶状况,避免柱状结晶缺陷的产生。其次,钻孔后、金属化孔前,为避免孔壁分离,判断钻孔时熔融在内层铜上残胶是否去除干净,用SEM可清晰观察。

3 结束语

简述了SEM和EDS的工作原理,列举了其在印制电路板中的应用。随着电子设备的快速发展,印制电路板高集成度、高精密度,常规的检测仪器显得捉襟见肘,伴随着SEM和EDS的更新换代,其功能将越来越强大,普及运用会更广泛,在电子产品的生产制造、品质提升中将会扮演越来越重要的角色。