印制电路板耐CAF测试研究

2020-01-07陈庆国晋晓峰

陈庆国 晋晓峰

(安徽国家铜铅锌及制品质量监督检验中心 国家印制电路板质量监督检验中心,安徽 铜陵 24400)

陈苑明 何 为

(电子科技大学材料与能源学院,四川 成都 611731)

0 引言

1976年,贝尔(Bell)实验室和雷神(Raytheon)公司的研究人员同时发现了导电阳极丝(CAF)的形成。贝尔实验室测试挠性环氧树脂基板的研究人员表示,在温度、高湿度和电压适合的条件下,由于“贯穿基板短路”和表面到表面的短路会发生灾难性的失效[1]。雷神公司的Der Marderosian仅检查出了“贯穿基板的短路”并将这一失效模式称为“击穿现象”。直到1979年,这一失效模式才被命名为导电阳极丝的生长。

随着板设计的不断发展,板的尺寸不断减小和/或电压不断升高,行业内对CAF可靠性的关注越来越多[2]。CAF形成的机理是在湿气和偏压存在的条件下,受浓度差和pH值差的影响,铜离子发生迁移和铜盐沉积。CAF的导电通道是一种盐从阳极开始的生长,与此相比,印制板表面上枝晶状生成物是金属离子沉积在阴极上。CAF主要与机械钻孔相关,机械钻孔会切断玻璃纤维,使纤维和环氧树脂之间的缝隙会吸收后续制程的化学物质。

1 CAF的失效机理

CAF是PCB/PCBA内部发生的一种离子迁移现象,当PCB/PCBA长久处于高温高湿的恶劣环境中,且内部相邻的两个孔/线路间出现偏压时,相邻导线或者孔壁会在阳极(高电势)首先发生铜的氧化,产生Cu2+,由于PCB/PCBA内部空间限制,铜离子不能快速迁移到阴极进行沉积,只能和附近的OH-或Cl-结合生产铜盐进行沉积,在电场作用下,铜盐再次电离成铜离子,铜离子从阳极向阴极方向迁移,沿着玻纤纱迁移和沉积[3]。

CAF形成的化学过程如下:

(1)铜氧化与水解。

Cu→Cu2++2e-(铜在阳极发生溶解)

H2O→H++OH-(水电离)

2H++2e-→H2(氢还原成氢气并析出)

(2)铜离子在电场作用下从阳极向阴极方向发生迁移,过程中产生铜盐。

Cu2++2OH-→Cu(OH)2(铜离子迁移生成铜盐并沉积)

Cu(OH)2→CuO+H2O(部分铜盐分解)

(3)铜盐电离,沿着玻纤纱,从阳极向阴极迁移并沉积。

CuO+H2O→Cu(OH)2+Cu2++OH-(铜盐电离,铜离子迁移)

Cu2++2e-→Cu(铜离子得到电子还原成铜并在通道内沉积)

2 CAF的影响因素和发生条件及失效模式

PCB从设计到加工、应用,多个环节涉及电化学迁移,设计和加工环节主要包括介质层厚度、钻孔工艺、阻焊、表面处理、孔密集程度、线宽线距和铜箔粗糙度等,板材主要包括树脂、玻纤布、材料的完整性和匹配性等,储存环境主要包括高温高湿和盐雾等,列出了整个电子制造加工环节中对电化学迁移有影响的因素[4]。

从CAF生长的机理来看,CAF的产生需要具备很多条件,其充分必要条件满足以下四方面:

(1)有可导通和移动的铜。

(2)有潮湿环境,为电解质溶解提供水或水汽。

(3)有通道,阳极与阴极之间的缝隙、分层、微裂纹、剥离等缺陷,均有可能成为通道,为铜离子迁移提供通道。

(4)有电势差,在电势差的作用下,离子才有可能进行定向迁移,从而造成导体间绝缘层性能下降,发生“漏电”或短路。

以上四个条件缺一不可,在这几个条件中,(1)(4)无法避免,但是(2)(3)可以通过设计、加工、应用等环节进行控制,这也是CAF防护的重点方向。

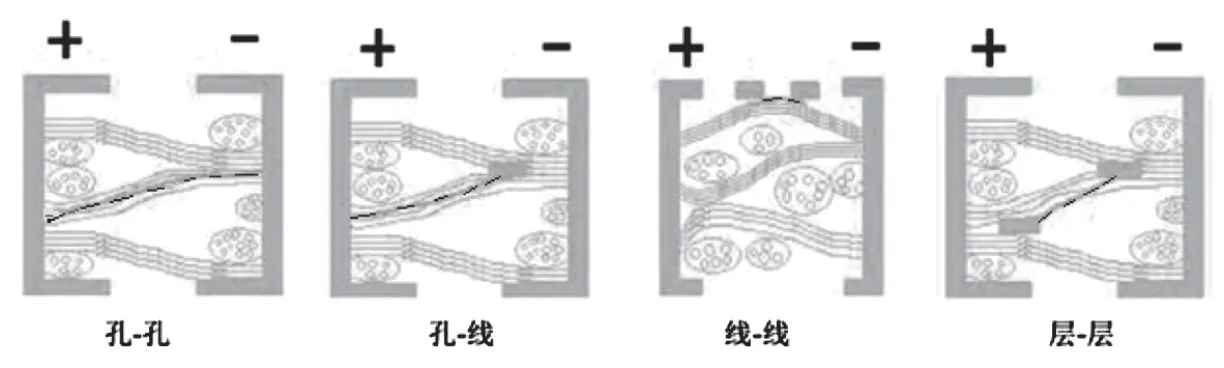

CAF虽然是发生在PCB/PCBA的内部,但是孔-孔、孔-线、线-线、层-层之间都有可能发生,常见的CAF失效模式有四种(如图1)。

这四种失效模式中,常见的是孔-孔、孔-线,材料因素和加工因素均有可能引起这类失效模式,在试验中也比较容易复现。线-线、层-层出现的概率较低,一般和材料缺陷相关,试验较难复现。

3 耐CAF的影响因素

除了印制电路板的厚度和层迭中所使用的层数影响耐CAF性能外,其它因素也会影响CAF测试结果。

3.1 孔到孔间距对耐CAF的影响

随着孔间距的增加,耐CAF性能呈现了的非线性增加。这是由于钻通孔附近机械破裂的范围,导致距离导电区域更近,而较大的孔到孔间距更能耐CAF生长。

图1 CAF的四种失效模式

3.2 方向对耐CAF的影响

PCB中孔的排列方式分经向、纬向、错 位排列,交错排列的导通孔(交错孔)比串联排列的导通孔(串联孔)更耐CAF生长,水平排布的梳形电路比垂直排布的梳形电路更耐CAF生长,实践证明错位排列的孔之间耐CAF能力是最好的,所以应尽量优化孔的排列设计,使其错位排列。对于交错排列的梳形电路,两个导通孔孔壁之间无直接接触的玻璃纤维,可改善耐CAF性,而且说明经纱和纬纱的属性是不同的。经纱方向是浸渍环氧树脂时玻璃纤维布穿过的方向,所以通常具有较大的残余机械应力。

3.3 PCB表面涂层对耐CAF的影响

在印制板生产中,应用表面涂层化学剂时,可能会采用大量的化学制程。由于CAF机理涉及离子迁移和铜盐的形成,任何的残留物都可能会影响CAF的形成。严格控制PCB制造过程中各工序的相关参数,如:钻孔旋转速度、进出刀速度等,降低孔壁粗糙度;除胶渣工序中膨胀剂、强氧化剂如高锰酸钾的操作温度、处理时间、浓度比例等相关参数[5]。

3.4 再流焊条件对耐CAF的影响

Bent和Turbini的研究表明较高的再流焊峰值温度会降低耐CAF性[6]。NPL-UK机构的研究提议,损伤机理不仅基于复合FR-4中材料之间的热膨胀系数(CTE)不匹配,而且还基于在一定温度下的化学或物理损坏。

3.5 介质层材料Tg对耐CAF的影响

通常可获得标准Tg或高Tg的FR4环氧树脂配方。高Tg材料常用于高温应用,尽管它的耐热分解性能可能没有标准Tg层压板好。选择细纱扁平玻纤布,高Tg板材作为PCB 的基材,研究发现它们耐CAF性能较好,同时层压参数波动或半固化片的半固化程度不完全时影响较大。

3.6 玻璃增强材料对耐CAF的影响

更厚的玻璃布耐CAF能力更差,7628的半固化片的耐CAF能力明显弱于2116,因此设计时应尽量避免选用较厚的玻璃布推荐更薄的玻璃布,在一些厚铜板、大电流设计的区域,不建议使用7628这类的厚布。同时,树脂类型会明显影响CAF的防护能力,低损耗树脂一般具有更低的极性、更小的吸潮率,可明显改善耐CAF能力。

4 CAF测试样品制备及测试

建议首先对导电阳极丝测试附连板进行预处理,预处理能够代表最差条件下的实际组装制程和返修热循环。然后,采取以下步骤依次进行:

(1)为了比较各种层压板材料的耐CAF性,建议采用高温去离子水漂洗(80 ℃~85 ℃,1 h),以去清除表面污染物。对于有更高清洁度要求的试样,还需要采用温度为(40±1)℃用75%异丙醇加25%蒸馏水的混合溶液对试样表面进行淋洗,使离子污染浓度达到NaCl <1.0 μg/cm2。

(2)样品是无铅的,参考标准IPC-TM-650 2.6.27过5次无铅回流焊,有铅板材,则过3 次有铅回流焊。

(3)在样品焊接过程中,应该用无污染的膜覆盖测试板未焊接区域,以防止在每个测试板上焊接导线时助焊剂飞溅。推荐使用B型水白松香助焊剂(J-STD-004)、良好的焊接技术(J-STD-001 1级或2级)和焊料(J-STD-006中的SN63型)。应该只针对板上受影响的小区域进行后续的局部漂洗和干燥。参照标准IPC-TM650 2.3.25的操作,用75%异丙醇加25%蒸馏水的混合溶液对样品进行清洁。

(4)在105 ℃±2 ℃的洁净烘箱内,烘烤样品6 h后,在23 °C、50%湿度条件下进行24 h预处理(不对任何测试图形施加偏压),然后测量绝缘电阻。

(5)将样品放置在温度为(65±2)℃或 (85±2)℃,相对湿度为(86±2)%RH的温湿度试验箱中静置96 h,然后,采用100 VDC电压加载1 min测试并记录绝缘电阻值。

(6)再将其置于温度为85 ℃、湿度为85%RH的湿热试验箱中,对测试图形施加限制额定电压值的偏压,并将其持续保持预定要求时间,期间每隔一定的时间采用限制额定电压加载一定的时间并与偏压极性相同的测试条件定期监测其绝缘电阻值。

(7)测试结束后应将样品从湿热试验箱中取出,然后用10X放大镜检查表面是否有缺陷,如污 染物、划痕、裂痕等,并对失效区域进行失效性分析。

5 结论

综上所述,本文是通过分析CAF失效机理和模式等,重点提出了耐CAF影响因素以及具体的耐CAF测试方法,为学习和研究耐CAF测试,以及设计和生产耐CAF印制电路板提供了理论依据。