一款HDI板制作管控案例

2020-01-07寻瑞平白亚旭高赵军张雪松

寻瑞平 白亚旭 高赵军 张雪松

(江门崇达电路技术有限公司 广东省智能工控印制电路板工程技术研究中心,广东 江门 529000)

0 前言

受惠于智能手机的普及和繁荣,PCB产业也迎来了一个巨大的利益增长点。智能手机功能丰富并导入触控屏幕设计,对于操作可靠性、传输速度的要求更加严格,同时体积必须维持轻薄,迅速带动了HDI(高密度互连)板类产品的应用需求,开发HDI板制作技术已成为抢占当时PCB市场的一个关键点所在[1]。

经过十年黄金时期的发展,全球智能手机市场近年已日趋饱和,发展放缓甚至呈现微跌之势,根据IDC报告[2],2018年全球智能手机共计出货14.049亿台,年同比下滑4.1%。尽管智能手机市场面临各种挑战,但随着5G时代的来临,必然带来智能手机市场的再次繁荣。在如今5G来临之际,布局HDI板仍然大有可为。

本文选取一款用于智能手机的HDI板产品,就其制作流程以及关键管控做了详细阐述。

1 产品信息与制造工艺

1.1 产品特点

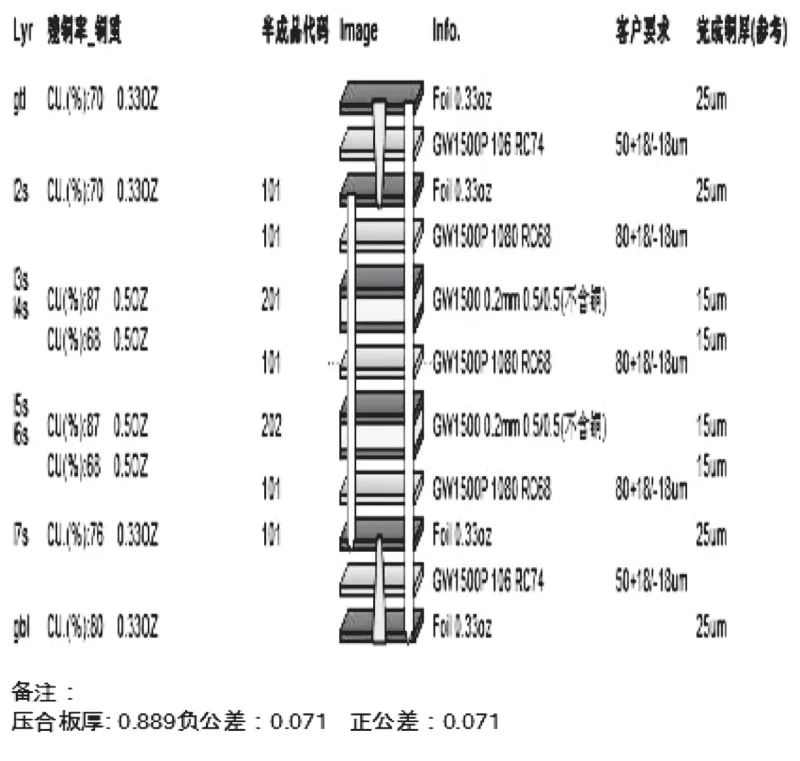

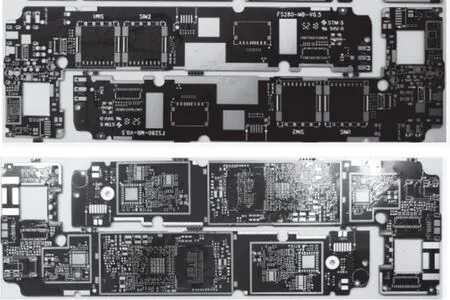

本研究选取一款用于智能手机的8层1+6+1 HDI板产品,其压合结构如图1,L1和L8面的成品(如图1、图2)。

1.2 制作工艺流程

8层1+6+1HDI板产品,需要经过两次压合,第一次将L2-7进行压合,然后钻通孔,通过沉铜、板电使其形成电气导通,再通过树脂塞孔形成高密度互连;第二次则是将前面压合的L2-7子板与外层芯板进一步压合得到完整的PCB。具体流程包括如下:

图1 1+6+1 HDI板压合结构图

图2 1+6+1 HDI板L1和L8面成品图

(1)内层芯板L3/4、L5/6层的生产流程:开料→内层图形→内层蚀刻→OPE冲孔→内层AOI→棕化;

(2)L2-7层的生产流程:层压→内层钻孔→内层沉铜→内层板电→树脂塞孔→陶瓷磨板→内层图形(2) →内层蚀刻(2)→内层AOI(2)→棕化(2);

(3)L1-L8层的生产流程:层压(2)→打靶位孔→LDD棕化→激光钻孔→外层钻孔→退棕化→外层沉铜→整板填孔电镀→切片分析(3)→外层图形→外层真空蚀刻→蚀刻后阻抗测试→外层AOI→阻焊前塞孔→丝印阻焊→丝印字符→阻抗测试→外层图形(2)→沉镍金→退膜→成型前测试→成型→ FQC1→抗氧化→FQC→FQA→包装。

整体制作难点包括:有阻抗设计内层最小线宽0.075 mm,内层最小补偿0.015 mm,线宽公差±10%,需要重点管控线宽;L2/7层芯板树脂塞孔、陶瓷磨板需要重点管控涨缩和磨坏板;盲孔一次性镀平,通孔孔铜单点最小13 μm,表铜完成铜厚≥18 μm,内控23-29 μm;激光钻孔大小控制:(100±12.5)μm,盲孔孔径比控制在0.7~0.9,0.25 mmBGA Pad公差±10%控制。

2 制作管控

2.1 重点管控项目

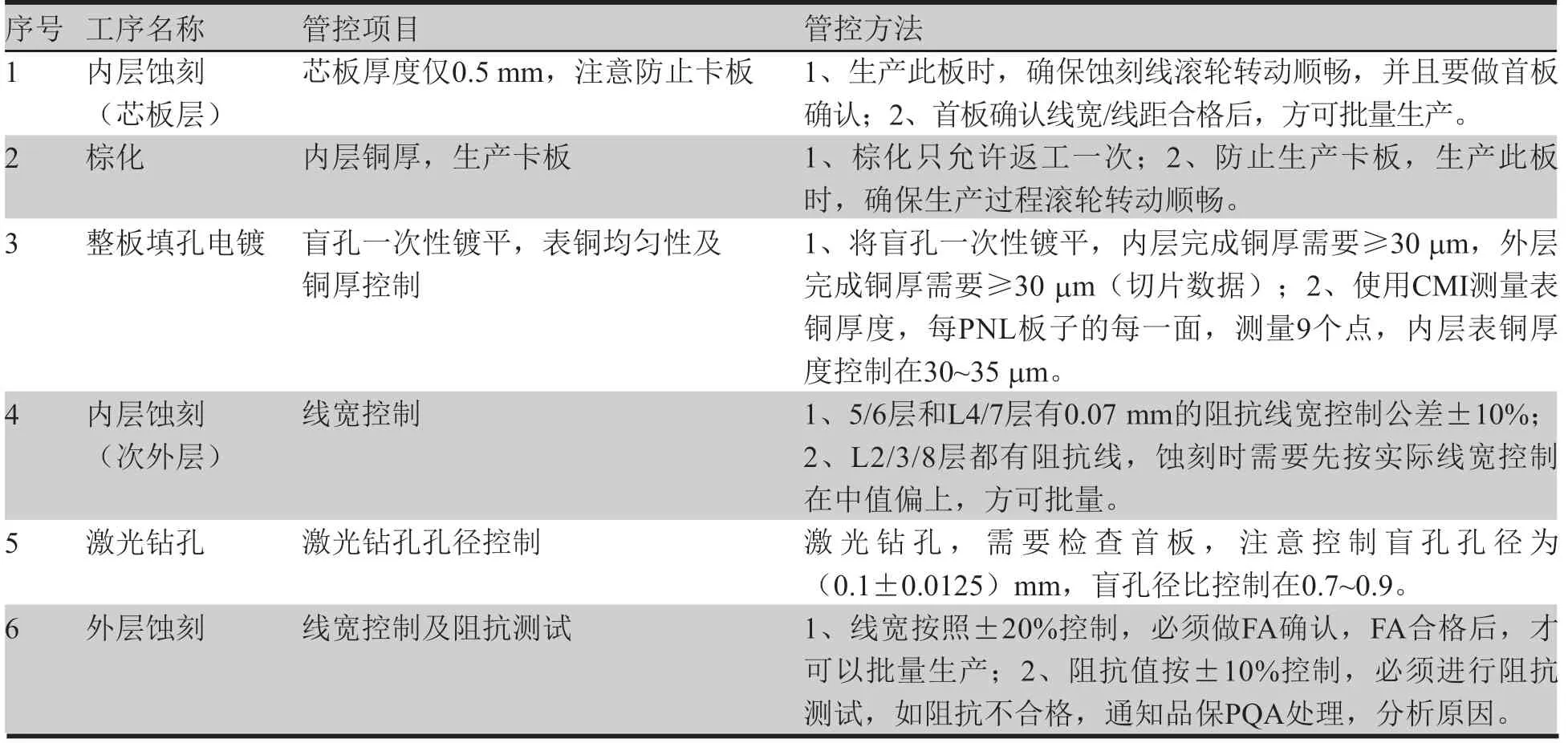

根据本款HDI板产品结构特点以及制作要求,可确定制作流程中如下重点管控项目(见表1)。

表1 1+6+1 HDI板制作流程重点管控项目

2.2 产品实现

2.2.1 内层芯板涨缩控制

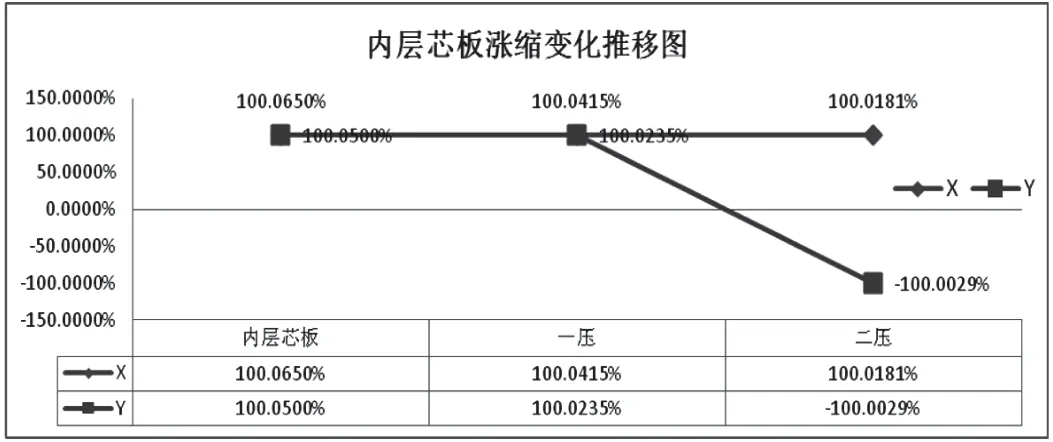

图3所示为本款HDI产品内层芯板在生产过程中的涨缩变化情况,结果显示内层芯板二次压合后X方向涨缩万分之1.8,不在万分之1.5之内,后续投料X系数建议由万分之6.5调整为万分之5,其余表现值为合格(如图3)。

2.2.2 成品板厚控制

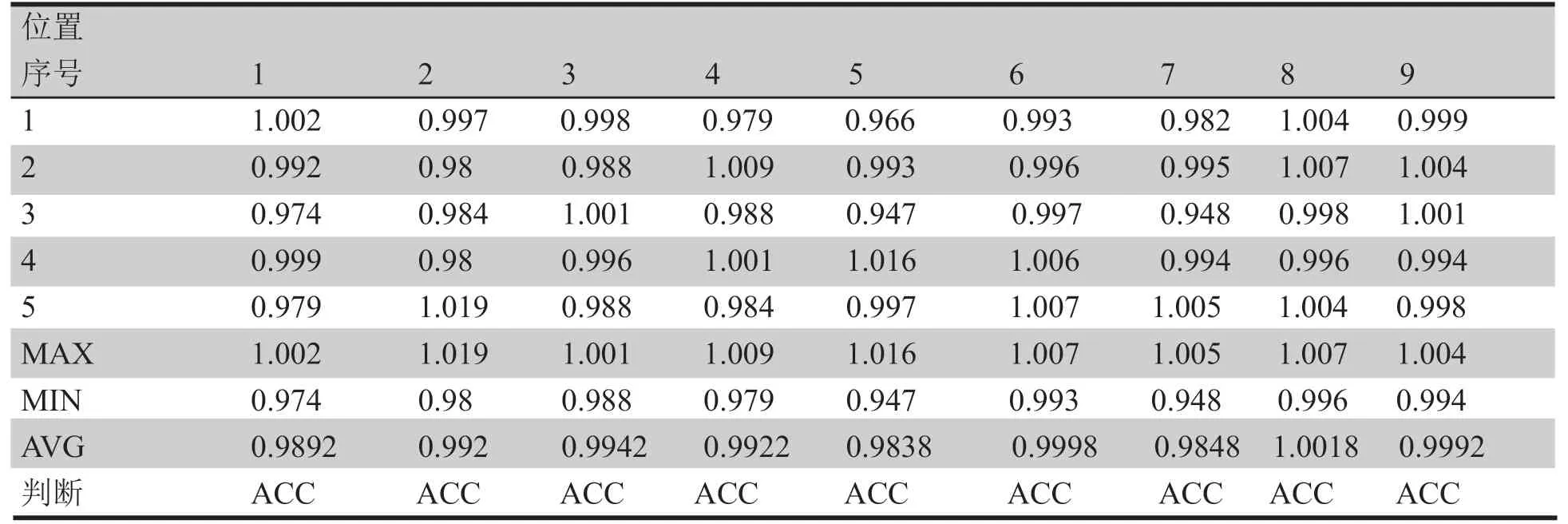

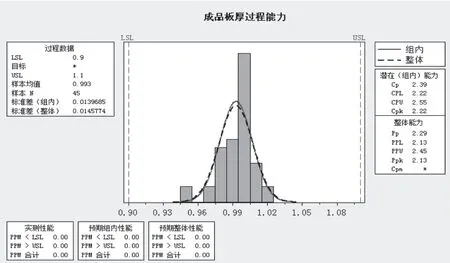

本款1+6+1HDI成品板厚要求1.0±0.1 mm,取5PNL成品板通过均匀9点法测定分析板厚所有测试点板厚均满足1.0 mm±0.1 mm要求,能力分析显示CpK>1.33,说明板厚均匀性良好,满足要求(见表2、如图4)。

2.2.3 各层次面铜厚度控制

图5、图6所示为L2-5层铜厚以及外层铜厚测试结果,将盲孔一次性镀平,通孔孔铜单点最小13 μm,表铜完成铜厚≥18 μm,内控23-19 μm,实际制作L2/5层铜厚在23~29 μm,外层完成铜厚在29~34 μm,各层铜厚符合要求(如图5)。

图3 HDI板内层芯板压合涨缩变化情况

表2 HDI板成品板厚测量结果(单位:mm)

图4 HDI板成品板厚能力分析

图5 HDI板L2/5层铜厚分析

图6 HDI板外层铜厚分析

2.2.4 孔铜孔径控制

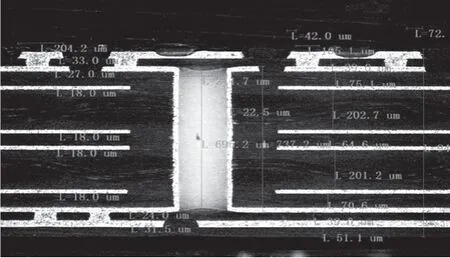

图7所示成品板孔铜、孔粗切片测试结果,客户要求孔铜厚度大于13 μm,实际孔铜厚测量值为22 μm,激光盲孔孔径要求100±12.5 μm,实际测量值105 μm,孔铜孔径合格(如图7)。

2.2.5 线路控制

图7 HDI板孔铜、孔粗切片测试结果

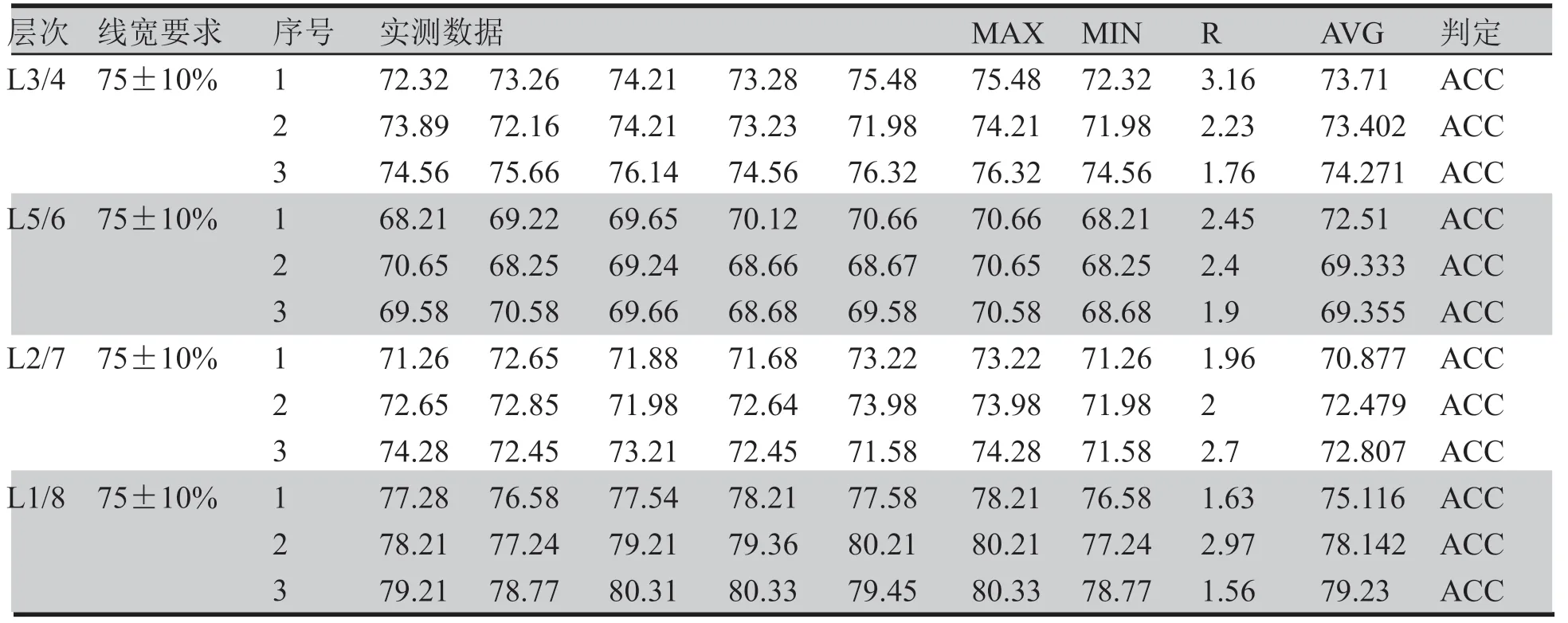

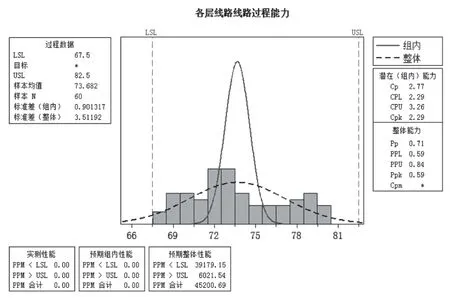

本款HDI板除L5层为大铜面设计,其它各层均为(75±7.5)μm 0.075 mm±10%线路制作,需要重点管控,各层线路实测数据以及分析结果见表3和图8。通过各层次首板测量分析可知,蚀刻速率控制在5-5.5 m/min速度,各层次最小线宽可控制0.075 mm±10%范围内,线宽要求均合格(见表3)。

2.2.6 阻抗控制

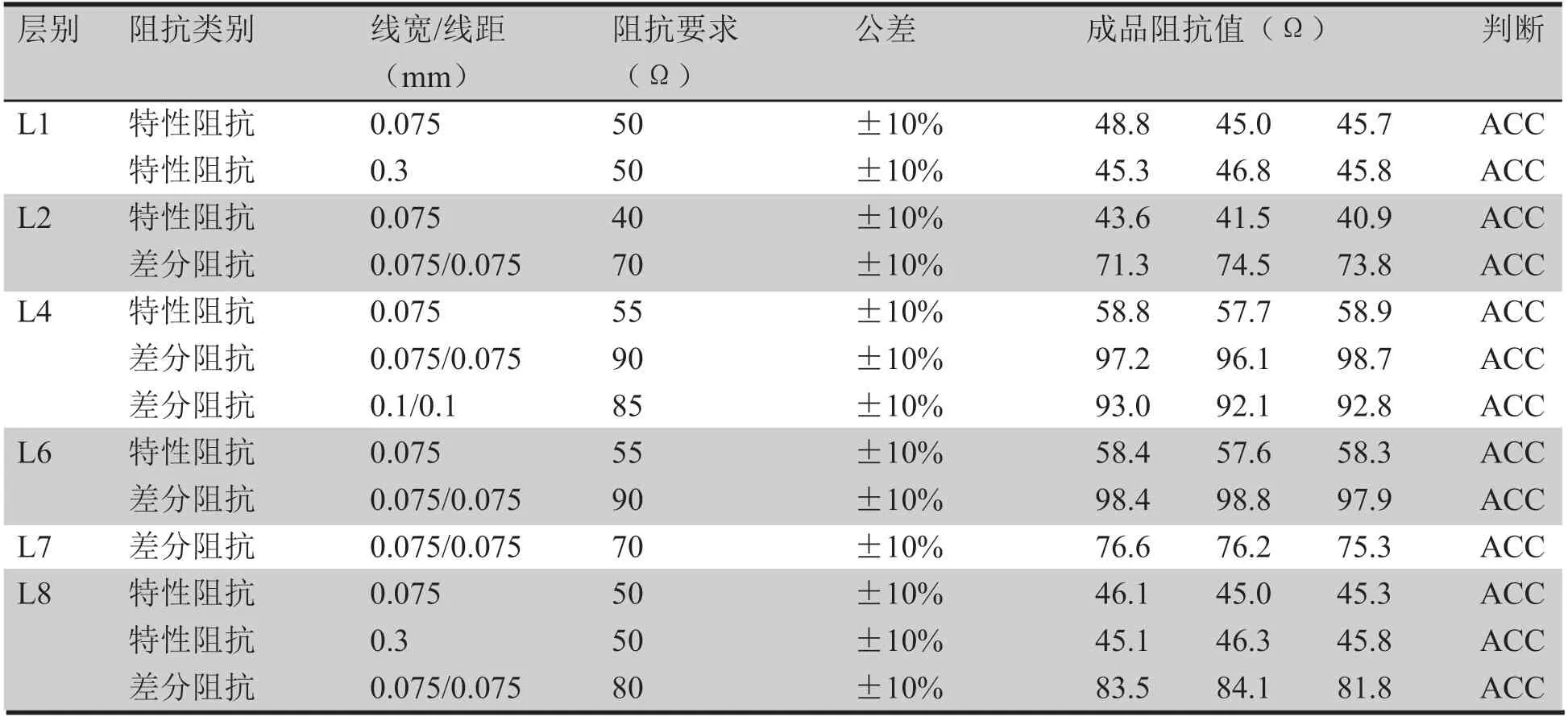

表4是各层线路阻抗要求及实际阻抗测量值,结果显示均合格(见表4)。

2.2.7 可靠性测试

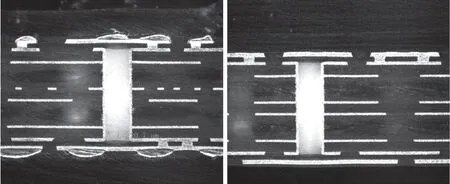

图9为HDI成品板的热应力测试结果,成品板分别经288 ℃、10 s、3次漂锡测试和3次无铅回流焊测试,均表现为无分层、爆板、白斑、变色不良等现象,热应力测试合格(如图9)。

3 结论

(1)从本款1+6+1 HDI板制作跟进结果来看,制定的管控计划比较合理,产品各项方法检测正常;

(2)内层芯板二次压合后X方向涨缩万分之1.8,不在万分之1.5之内,后续投料X系数建议由万分之6.5调整为万分之5;

表3 HDI板各层线路测试结果 (单位:μm)

图8 HDI板各层线路线宽能力分析

表4 HDI板各层阻抗测试结果

图9 HDI板热应力测试结果(左:漂锡;右:回流焊)

(3)在5G来临之际,PCB企业布局HDI板仍然大有可为。