云南铜业常规铜电解阴极加工机组从半自动化到自动化的改造

2020-01-07孔德颂李鸿程

孔德颂, 王 冲, 李鸿程

(1.云南铜业股份有限公司西南铜业分公司, 云南 昆明 650102;2.中国铜业有限公司, 云南 昆明 650000)

阴极是铜电解工艺中的重要组成部分,常规铜电解阴极由铜始极片、吊耳和导电棒三者组成,主要通过始极片整形、吊耳冲铆、穿棒等加工工序制备完成电解所需的阴极,阴极应具有良好的平整度、悬垂度及尺寸公差,否则会造成电解过程中两极短路、导电不良,影响电流效率、阳极泥沉降,还会使阴极铜出现厚薄不均、板面长粒子、夹带阳极泥等质量问题。阴极的加工质量受始极片质量、加工工艺、加工机组直接影响,其质量水平将直接影响电解生产的产品质量、技术指标、经济指标等。各块始极片厚薄不均、同一块始极片不同位置厚薄不均、变形程度不一致等问题,是阴极制作加工的难点,传统的加工机组已不能满足现行生产的要求,需要采取可靠性、适应性强的加工工艺及设备来保证阴极的加工质量。

1 传统阴极加工工艺及机组存在的问题

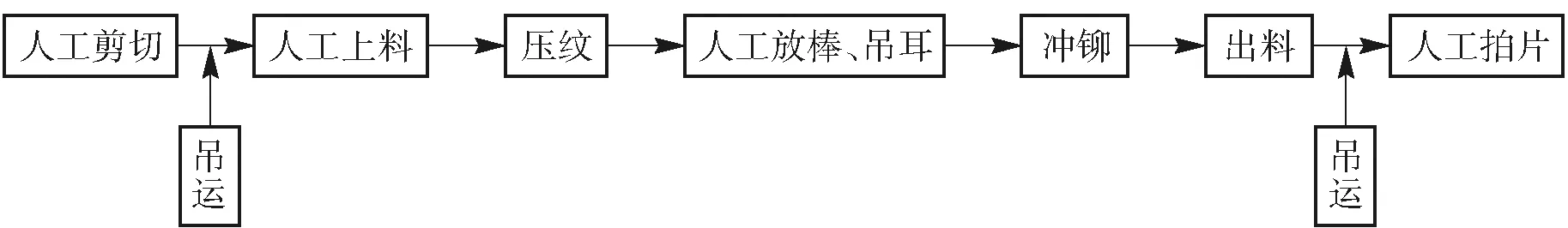

传统的阴极加工机组多为半自动机组,需人工从片盘中取出始极片剪切上缘水口边,再整齐码放到片盘,然后人工将始极片从片盘取出一片片放到机组完成压纹粗校和冲铆,并由人工完成放导电棒、吊耳工作。机组完成阴极制作后,集中摆放在片架中,人工取出对每片拍打精较以便满足生产所需的悬垂度、平整度,然后再次摆放到片架。整个流程繁琐,操作人员多,工作周期长,劳动强度高,作业安全风险高,并且生产效率低下,阴极制作加工流程如图1所示。另外,受机组结构、功能的影响,阴极的平整度、悬垂度及组装尺寸得不到保证,阴极合格率较低,脱耳率较高,造成始极片浪费。

图1 传统半自动机组加工流程

2 自动加工机组加工流程及功能

目前同行业无成型可靠的、适应本公司阴极片的自动化加工机组,针对现有阴极加工工艺及设备存在的问题,本公司研究、开发了全新的加工工艺及配套的自动化机组,极大程度解决了上述问题,同时改善了阴极加工质量,提高了产品质量,改善了经济技术指标。

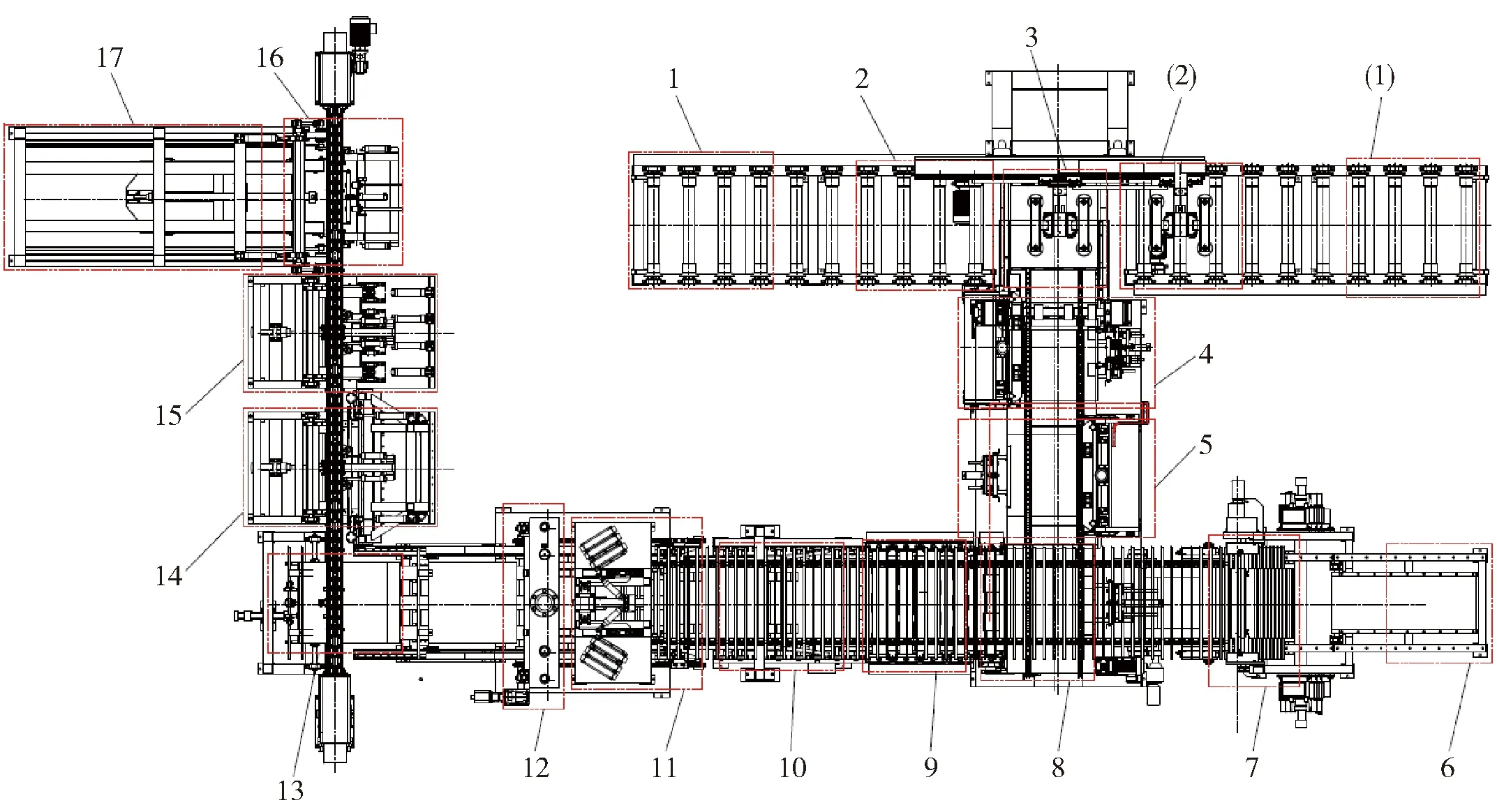

半自动机组只具备辊式压纹和冲铆,新研制的自动化机组主要包括了自动上片剪切部分、受棒给棒机、压纹冲铆部分、横移拍片部分、输出存储机、液压系统和电气控制系统等,功能更齐全,自动化程度更高,机组布局如图2所示。机组首创性的采用始极片宽条纹压纹和横、竖向拍片的组合整形工艺及配套设备。

机组具备自动上片、上下剪切、压纹、自动给耳和给棒、冲铆、翻板、拍打校平等功能,阴极自动加工流程如图3所示。

图3 自动化机组加工流程

3 自动加工机组主要结构及原理

机组主要由料箱输送机、自动上片机械手、剪切输送机、剪切机、辊式压纹机、自动送棒机、送耳装置、步进装置、冲铆机、翻板机、拍片机、拍片输送机、阴极出料机等组成,布置了多个工位,如图4所示。

3.1 自动上片剪切单元

机组入口两端布置两套上料输送机,中间布置一套自动上片双联机械手,辊式对正装置布局在剪切输送的进料端部。输送机将始极片料箱输送至机械手取板工位,机械手取板后移动至剪切输送进料端放板,辊式对正装置自动完成始极片的对正定位,剪切输送将始极片输送至剪切工位,机组采用两套液压直刃剪切机,合理调整剪切尺寸,实现始极片上下剪切,剪去上水口斜边和底部V型槽突起边,更好提高阴极入槽质量。机械手有两套分片吸盘组件,为双联结构,其处于左位时,左边吸盘分片吸板,处于右位时,右边吸盘分片吸板,并且可以0°、180°交替旋转以适应始极片交替码放方式。在机组运行过程中,可实现单边分片吸盘工作,更换片盘时机组不用停机,提高了机组运行效率。

1-始极片上料工位;2-分片工位;3-始极片对正工位;4-剪切一工位;5-剪切二工位;6-受棒工位;7-棒工位;8-渡工位一;9-压纹工位;10-过渡工位二;11-片耳棒组合工位;12-冲铆工位;13-翻板工位;14-横向拍片工位;15-竖直拍片工位;16-对正推板工位;17-输出存储工位图4 阴极自动加工机组工位布置

3.2 自动给棒单元

自动给棒单元主要由授棒箱、翻转台架、对正装置、提升分棒装置、排棒输送机、给棒装置等组成。导电棒由吊车成捆装入授棒箱,翻转台架抬起后,授棒箱底部形成一个斜面,可使导电棒向提升分棒装置滑落,并靠在分棒装置的提升链上;分棒装置的提升链连续转动,即可将导电棒一根接一根的分离并提升到排列输送机上,排列在输送机上的导电棒随链条移送到给棒工位,由给棒机构将导电棒放到钉耳单元的组装工位,等待组装钉耳。

3.3 压纹与钉耳单元

压纹与钉耳单元主要由多辊压纹装置、辊式送料装置、步进输送装置、钉耳机、翻板机、工作台架等组成,主要完成始极片的压纹及钉耳(冲铆)功能。其中,多辊压纹装置是整形的关键设备之一,通过宽条纹压纹辊在铜始极片正反面压制出深浅、宽度相同的宽条纹,以提高铜始极片的刚度。通过试验研究发现影响铜始极片压纹整形质量的几个关键参数对始极片刚度和悬垂度影响的顺序为:压纹方式>压纹深度>压纹宽度,找出了压纹整形的最佳参数组合,为多辊压纹装置设计提供了理论依据[1]。

整个单元包括压纹工位、组装工位、钉耳工位及翻板工位,翻板工位同时也是拍片单元的上料工位,即为两个单元的衔接工位,其工作流程如下:由剪切单元压纹推料装置直接将始极片送入压纹装置,多辊压纹后由辊式送料装置移送到组装工位;送棒装置和送耳装置按设计位置将导电棒和吊耳送到组装工位;步进输送装置上的夹持机构和推棒棘爪分别用于夹持始极片和推送导电棒,始极片和导电棒在移送过程中,导电棒将吊耳自动折弯,弯曲部位包住导电棒,弯折后的吊耳两端头正好夹住始极片;移送到钉耳工位后由钉耳机完成自动钉耳;装订好的始极片由步进装置的前推爪推至翻板工位,进入拍片单元。

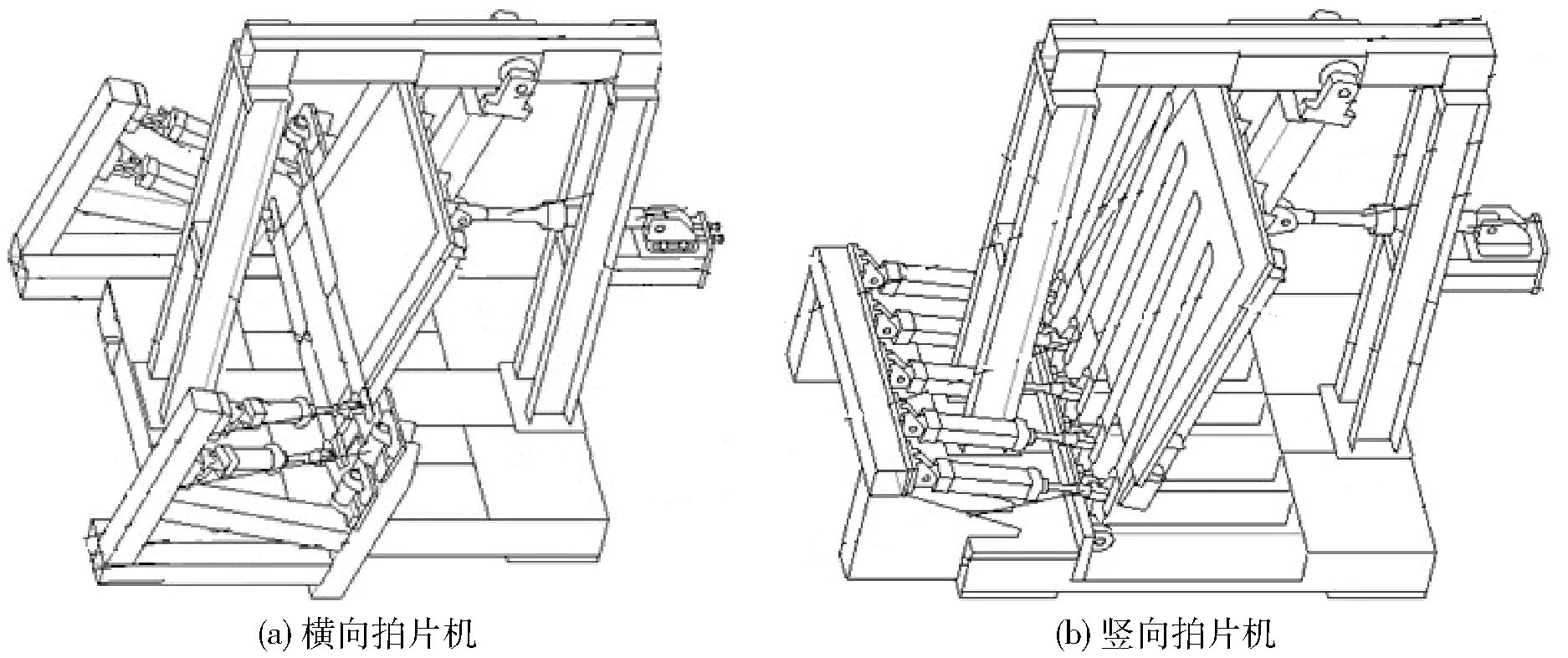

3.4 拍片单元

拍片单元由横向拍片机、竖向拍片机、横移链式输送机、对正装置等组成,翻板机、横向拍片机、竖向拍片机等横向并列布置,横移链式输送机贯穿其中。横向拍片机、竖向拍片机采用仿生学设计,模拟人工拍打整形的动作,对阴极底部横向拍打整形和阴极中上部竖向拍打整形,阴极长度方向的拱起大变形得到控制,其悬垂度得到进一步提高,通过拍打整形的方式使阴极发生弹塑性变形,消除板面弯曲,结构如图5(a)、图5(b)所示[2-3]。通过实验研究,结合弹塑性力学、整形理论等,得出始极片厚度、初始悬垂度等参数与拍打板的个数、面积、位置和拍打力度等拍片机各项性能参数及其最优搭配,满足了阴极铜电解工艺对铜始极片悬垂度的要求,达到了整形铜始极片的目的[4]。

图5 拍片机

整个单元包括翻板上料工位、横向拍片工位、竖向拍片工位、对正出料工位,由横移链式输送机完成工位间的物料输送。制作好的阴极板移送到翻板上料工位后,翻板机动作,将阴极由水平状态翻转成竖直状态,并放置在横移链的链钩上;横移链步进动作,可将阴极依次输送到横移单元的各工位;达到拍片工位的阴极在拍片机的作用下完成拍片矫直;送达对正出料工位的阴极,由对正装置对正后等待移送到集中出料机上。

4 机组达到的效果

原有半自动机组,生产率仅为200片/h,阴极悬垂度大于±10 mm,整形合格率低于70%,而新的机组生产率高于360片/h,阴极悬垂度满足±10 mm,阴极整形合格率达到90%以上,各个工位可靠衔接,对物料适应性强,运行顺畅,故障率较低,始极片与吊耳冲铆组装牢靠,脱耳率较低,能很好满足生产使用要求。其次,降低了加工过程中人工剪切、上片、给耳、给棒等工作的劳动强度和安全风险,减少始极片人工剪切、人工拍片、机组操作等岗位操作人员约10人,并大幅降低始极片和阴极板吊装次数。

5 结语

云南铜业在将阴极半自动加工机组改造成自动加工机组的过程中,首创采用始极片宽条纹压纹和拍打校平的组合整形工艺。自动加工机组相较于原来的半自动加工机组,生产效率从200片/h上升到大于360片/h,整形合格率从低于70%上升到90%以上,悬垂度得到大幅改善,各个工位可靠衔接,运行顺畅,故障率较低,而且减少了岗位操作人员约10人,取得了显著的经济效益,该阴极加工机组的改造经验可为相关企业提供参考。