侧吹炉加锌精矿化矿- 烟化炉挥发法处理锌浸出渣工艺探索

2020-01-07汤裕源

汤裕源

(昆明有色冶金设计研究院股份公司, 云南 昆明 650051)

0 引言

锌的冶炼方法有火法和湿法两种,其中湿法炼锌占总锌产量的85%以上。近年来,我国新增大型锌冶炼厂全部采用湿法工艺,既有传统沸腾焙烧- 常规浸出工艺、又有沸腾焙烧- 热酸浸出工艺[1-2],还有氧压浸出、常压富氧浸出等工艺[3-4]。不管哪种湿法冶炼工艺,浸出渣作为中间产物之一不可避免,且现行湿法炼锌工艺产出的浸出渣均为危废渣,必须进行无害化处理。

目前锌浸出渣的火法处理工艺主要有回转窑挥发法、奥斯麦特熔化烟化法、烟化炉烟化法及侧吹熔化烟化法、铅锌系统消化法等[5]。回转窑挥发法曾是我国湿法炼锌渣处理使用的典型流程[6-7],但是耗煤高(约为浸出渣量的50%),且劳动条件差,综合回收效果不理想;奥斯麦特法在韩国温山冶炼厂获得应用,但因技术引进费用高、喷枪损耗大等,在经济上不合理;烟化炉连吹法和侧吹炉熔化烟化炉挥发法,先后在云南驰宏锌锗股份有限公司会泽、曲靖投入运行,项目投产后运行总体情况良好,但能耗依然偏高。

综合考察国内外锌浸出渣的处理工艺,结合云南驰宏锌锗股份有限公司烟化炉连吹法和侧吹炉熔化- 烟化炉挥发法生产实践,笔者在担任某锌浸出渣无害化处理项目总设计师时,推荐了侧吹炉加锌精矿化矿- 烟化炉挥发法工艺,并全面、系统地完成了物料平衡、热平衡等冶金计算,计算结果表明,新工艺节能效果明显。

1 工艺流程

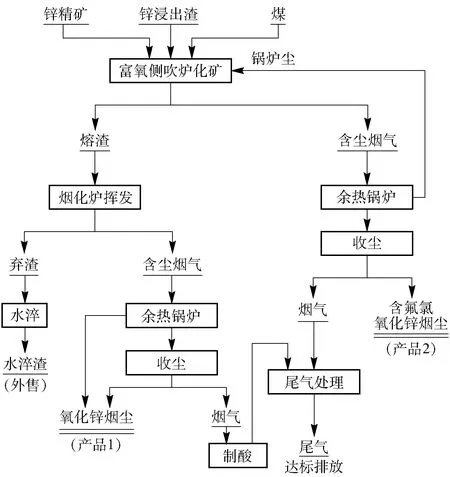

锌浸出渣加精矿处理新工艺原则流程见图1。

2 主要反应机理

锌浸出渣加锌精矿采用富氧测吹化矿- 烟化炉挥发处理新工艺属火法冶金范畴,渣型的选择至关重要。只有合理选择炉渣成分,使之具有适合要求的物理化学性质,才能实现冶炼过程顺畅并回收有价金属的目的。

根据锌浸出渣、锌精矿的成分,冶炼体系熔渣为CaO- FeO- SiO2三元渣系 ,在1 400 ℃时全部处于单一的液相区[8]。加入锌精矿后,熔体中ZnO含量增加,生成的铁酸锌、硅酸锌熔点较高,因此应控制锌精矿的配入量,以保证熔体的黏度满足生产需要。

锌浸出渣主要成分为铁、硅、钙、铅、锌等的氧化物、氢氧化物和硫酸盐及少量硫化物,在常规侧吹炉熔化- 烟化炉挥发法生产过程中的侧吹炉化矿阶段,由于渣中各成分熔化吸热和硫酸盐的分解、熔化吸热,需加入大量的煤来提供热源。

图1 工艺流程图

本文所述锌浸出渣加精矿处理工艺,是利用锌精矿中的硫化锌、黄铁矿等硫化物的反应热部分代替煤的燃烧热,从而达到节能的目的。主要化学反应见式(1)、式(2)。

(1)

(2)

根据生产实践,每吨锌精矿反应放出热量(Q1+Q2)约为4 727 960 kJ,折合标煤煤约160 kg。

氧化锌的还原吸热与再氧化放热正好抵消。由于再氧化在炉子上部空间完成,因此该工艺烟气温度应高于常规富氧测吹- 烟化炉烟化工艺。

3 热平衡计算

浸出渣成分见表1。

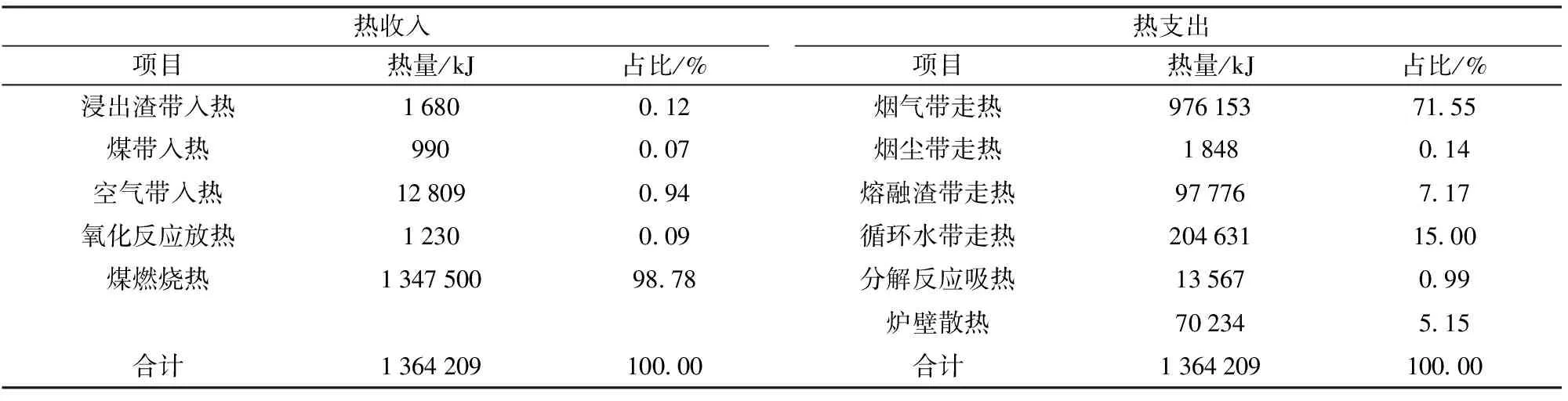

按照常规的思路,该浸出渣先进侧吹炉化矿,溶化后熔融渣进烟化炉烟化挥发,以100 kg浸出渣为计算基础,侧吹炉化矿工序热平衡计算结果见表2。

表1 浸出渣成分表 %

表2 不加锌精矿浸出渣化矿热平衡

表2中煤的热值按24 500 kJ/kg计算(下同),配煤率为浸出渣量的55%,与现行回转窑或侧吹炉等化矿设备能耗相近,可见在不考虑余热回收的情况下,采用回转窑处理锌浸出渣,从能耗方面看是相对合理的。

侧吹炉完成化矿任务后,熔融渣进烟化炉挥发,烟化挥发工序热平衡计算结果见表3。

按处理浸出渣量为基数,烟化炉工序配煤率为45%,可见,对比回转窑工艺,在不考虑余热回收的情况下,侧吹炉+烟化炉工艺处理浸出渣,其煤耗将远高于回转窑工艺。

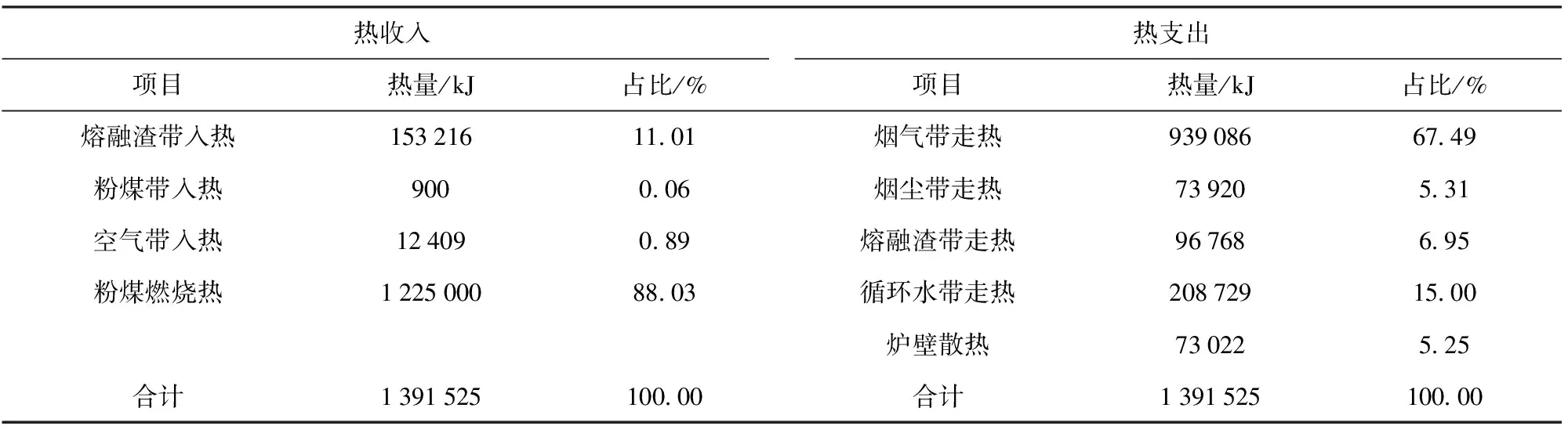

为降低能耗,笔者创造性地提出了在浸出渣中加入适量锌精矿,以利用锌精矿中闪锌矿、硫铁矿等的反应热取代煤或焦炭的反应热,达到降低能耗的目的。同时,为确保熔渣的黏度合理,设计化矿工序每吨浸出渣拟配入硫锌精矿600 kg。硫化锌精矿成分见表4,并采用富氧熔炼技术。化矿工序和烟化炉挥发工序热平衡计算结果分别见表5和表6。

表3 不加锌精矿烟化挥发热平衡

表4 锌精矿成分表 %

表5 加锌精矿浸出渣化矿工序热平衡

表6 加锌精矿烟化挥发工序热平衡

表5中,入炉物料中加入了浸出渣量60%的硫化锌精矿,硫化锌精矿反应热占到了总热收入的35.18%。相比表2,煤耗从55%降到21%,节能效果非常明显。

由于化矿阶段加入了60%的硫化锌精矿,进烟化炉的熔融渣增加,烟化工序煤耗有所增加,为浸出渣量的50%。

从整个工艺过程来看,没有加锌精矿时,侧吹+烟化工艺表观耗煤率为100%(以浸出渣量计),高于回转窑工艺,考虑回收余热后,处理1 t浸出渣总能耗可以控制在85 kg标煤以内。加入锌精矿后,侧吹+烟化工艺表观耗煤率为76%(以浸出渣量计),较不加锌精矿降低24%,考虑回收余热后,处理每吨浸出渣的能耗可以控制在20 kg标煤以内,节能效果明显。

4 生产工艺参数控制

为减少烟气量,降低煤耗,富氧侧吹化矿炉、烟化炉均宜采用富氧鼓风。根据工艺的不同,富氧浓度应与工艺要求相一致。根据有关实验,在处理浸出渣时,侧吹炉富氧浓度可取80%,烟化炉富氧浓度可取24%。

加锌精矿后,炉内反应温度的控制与侧吹炉熔化- 烟化炉挥发工艺基本一致或稍高。

5 可创造条件提高伴生金属回收率

无论是回转窑法、奥斯麦特法、烟化炉连吹法还是侧吹炉熔化- 烟化炉挥发法,铅锌的回收率一般都可以达到96%以上,而伴生的铟、银、锗等有价金属的回收率往往比较低。

为提高铟、银、锗等有价金属的回收率,只有创造条件,使铟、银、锗等有价金属在适当的时候,形成蒸汽压较大的物态。

就铟和锗来说,铟的熔点是156.76 ℃,沸点是2 073 ℃;锗的熔点是938.25 ℃,沸点是2 830 ℃。在侧吹炉和烟化炉工作条件下,均难以金属态挥发而予以回收。对铟而言,由于硫化铟的挥发性较大,所以要创造条件让铟转化为硫化铟予以回收。对锗而言,由于氧化锗有较高的挥发性,就要创造条件让锗转化为为氧化锗予以回收;而对银来说,由于硫酸银沸点较低(1 085 ℃),在侧吹、烟化条件下,硫酸银可以有效挥发进入烟尘,因此应创造条件让银转化为硫酸银予以回收。

6 结语

在锌浸出渣中加入一定量的锌精矿,采用侧吹炉化矿- 烟化炉挥发工艺处理浸出渣是合理的,其节能效果是明显的(现已申报国家发明专利),具有广阔的应用前景。

提高浸出渣中伴生有价金属回收率,是提高企业经济效益的有效手段,实际生产过程中,可以根据原料成分,创造一定条件,提高伴生有价金属回收率。

锌浸出渣的处理是一个非常复杂的问题,希望能与有关企业、学校、科研院所开展多层次的研究和合作,为技术的推广应用提供更多的理论支持。