PS转炉传动装置蜗轮副跑合方案设计与实践

2020-01-07胡广生昌子达明江勇

胡广生, 昌子达, 袁 欢, 明江勇

(大冶有色金属集团控股有限公司, 湖北 黄石 435005)

转炉作业时的运转是靠传动装置来完成的,转炉的操作会对减速器蜗轮副产生影响,尤其是对初次投入运行和(或)未经完全跑合的蜗轮副影响严重。本文结合某厂多台铜锍吹炼PS转炉传动装置运行情况,介绍PS转炉传动装置专用减速器蜗轮副跑合方案设计、过程和结果分析,提出注意事项,成功预防和解决蜗轮副过早出现异常磨损故障。

1 转炉传动简介

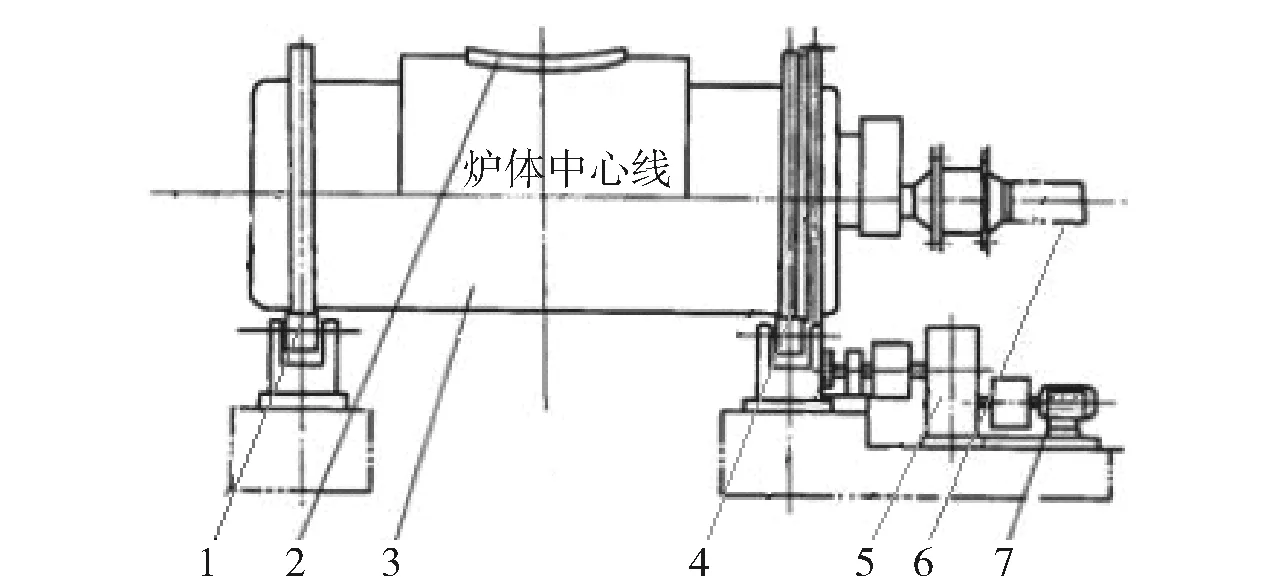

大型铜锍吹炼PS转炉由于其具有热容量大、作业周期内温度变化小、炉衬寿命长等优点被广泛应用[1],如图1所示,转炉主要由炉体、支承和传动装置、送风和捅风眼系统以及配套的余热锅炉、环境集烟等组成,其主要技术参数见表1。

1-滚圈和支撑装置;2-炉口;3-炉体;4-大、小齿圈;5-专用减速器;6-送风系统;7-电机图1 PS转炉示意图

大型转炉传动装置普遍采用蜗轮蜗杆传动和圆柱齿轮传动于一体的专用减速器作为简洁的传动装置配置方案[2-3],由交流和直流电机、专用减速器、制动器、开式齿轮副等组成。转炉正常生产作业采用交流电机传动,交流失电或故障时由直流电机将炉体驱动至安全位置。

其中专用减速器工作原理如图2所示,主要技术参数为:型号- 3TUG560;传动比- 108;蜗轮蜗杆传动中心距560 mm,圆柱齿轮传动中心距800 mm。

1-斜齿轮副;2-直流电机;3-伞齿轮;4-制动器;5-蜗轮蜗杆;6-交流电机图2 减速器工作原理图

2 蜗轮副运行中的问题

转炉作业时,常会发生下列情况:一是在装料、吹炼、排料等过程中需要频繁间歇运转,此时回转体(含砌体、铜锍)总重达到550 t左右;二是局部砌体如风眼区需要经常性挖修;三是吹炼过程中产生大量的喷溅物,易形成局部粘接堆积。基于转炉的结构特点和作业影响因素,上述情况会导致转炉回转体重心与几何中心不重合(通常在炉体初次安装时,调整配重使重心处于几何中心位置),致使炉体回转时产生附加力矩[4],而附加力矩对传动装置产生影响,即PS转炉专用减速器时常在变负载状态下运行,这将对于初次投入运行和(或)未经完全跑合的蜗轮副产生严重影响。

如果蜗轮副跑合未达到理想状态(啮合接触面积不足),当附加力矩成为阻力矩时,可能造成蜗轮副接触应力大于许用值,甚至导致蜗轮表面直接擦伤,它产生的金属碎屑夹杂在啮合面之间,使磨损进一步快速加剧。如此循环,将导致蜗轮副在短时间内因过度磨损而失效。

近年,某冶炼厂多台φ4 m×11.7 m大型转炉相继投入运行,其中1#转炉蜗轮副连续发生了二次异常磨损而报废,主要运行故障总结见表2。

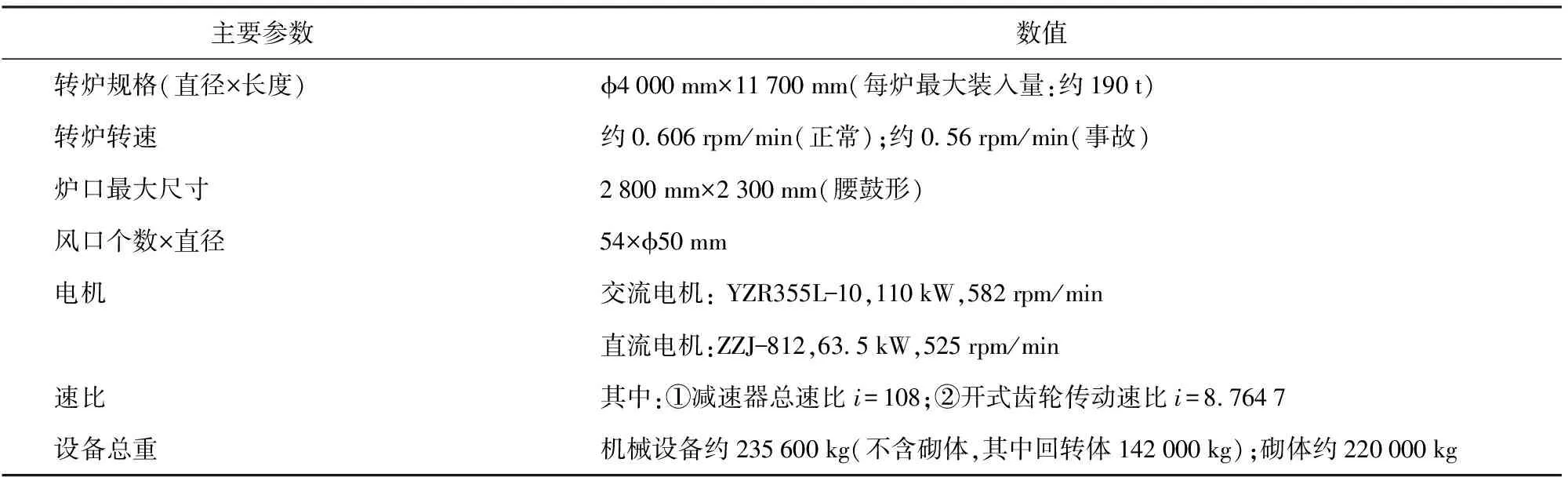

表1 PS转炉主要技术参数

表2 某厂PS转炉专用减速器蜗轮副主要运行(故障)情况

当转炉专用减速器蜗轮副发生异常磨损又未及时发现时,对正在作业期的转炉将可能失去控制而发生严重事故,并产生较大的修理费用和较长的修理时间。转炉专用减速器蜗轮副异常磨损的发生,与润滑或初期跑合技术控制等有关。因此对大型转炉专用减速器蜗轮副的跑合至关重要,应使跑合完全、接触良好、承载能力达到规定值,同时在初期运行一定时间内应纳入严密的技术状态管理。

3 转炉专用减速器蜗轮副跑合方案设计

蜗轮副制造时会产生加工误差,一般通过跑合性磨损,可逐渐消除齿面凸点、毛刺[5],增大有效接触面积,降低接触应力,使减速器从“出厂状态”过渡到“使用状态”,并且达到以下目的:使齿面形成新的和足够的接触面,降低啮合接触应力;硬化齿面,增强蜗轮表面的机械性能,避免产生破坏性磨损;降低蜗轮表面粗糙度,减少胶合和点蚀。

理想状态下,作为大型转炉主传动装置的专用减速器蜗轮副正式投入作业前,应进行空载和完全负载跑合,即分别以0、25%、50%、75%、100%的额定载荷运转。每一阶段运转时,以油温平衡为准,但不得小于2 h,运转时,应制定检查记录标准,并保证润滑良好,无异常振动和噪音,使蜗轮副形成足够的啮合接触面。

基于大型PS转炉结构特点,在安装后的作业现场往往不能严格按照理想载荷递增的要求进行跑合,通常利用自身的传动装置和非生产作业载荷进行跑合。本文结合现场实际,提出了简化后的跑合方案,该方案通过了多台转炉专用减速器长时间运行验证。

3.1 无负载跑合

空载跑合,时长4 h。在设备安装调试完成后,利用现场主传动装置,断开负载联轴器,先正转、反转各30 min,观察运行电流、减速器油温等变化情况并记录相关数据,结束后分别停车检查蜗轮副啮合情况。此后,以油池温升小于60 ℃和最高运行油温不能超过90 ℃为标准,设置合理的间隙时间,并使正转、反转累计运行时间达到4 h。

3.2 负载跑合

3.2.1 转炉回转重心和跑合起始位置的确定

如图3所示,在转炉正常吹炼作业时设定位置1、位置2、位置3、位置4,分别对应炉体刻度0°、90°、180°、270°,并在位置1设置角度指示器,设定炉体顺时针旋转时为正转,逆时针旋转时为反转。

图3 转炉吹炼位置示意图

为了使跑合载荷从小到大逐渐增加,应正确确定炉体重心位置(注意:对于经过作业的炉体,由于吹炼过程中喷溅粘结物的形成导致转炉炉体重心是变化的)。

通过对炉体360°旋转,正转时重心在通过位置1和位置3将产生最大的动力矩和最大的阻力矩,对应点运行电流将为最小和最大值。那么在对炉体进行360°旋转时,记录电机运行电流的最大和最小值时炉体对应位置即可标定炉体回转重心位置。

若将回转体重心调整到位置2并当炉体正转时,附加力矩将按正弦函数变化。跑合时,考虑满足跑合载荷逐步增加的原则,可将回转体重心调整到位置2或位置4附近,设置此时炉体在角度指示的位置为0°,并作为跑合起始点。

3.2.2 负载跑合方案

为了实现跑合过程施加给蜗轮副的载荷均匀增加和控制实际啮合范围,以蜗轮副旋转1周作为运行控制单元,可以通过式(1)计算出蜗轮副回转一周时炉体所转动角度。

θ=360°/(i1×i2)

(1)

式中:θ为炉体旋转角度;i1为开式齿轮传动比;i2为专用减速器斜齿轮传动比。

根据设备参数,计算得:θ=360°/(8.764 7×2.16)=19.02°(取20°),即炉体回转约20°时,蜗轮副回转约1周。同时,可以得出每回转20°时的有效啮合时间t,见式(2)。

t=(θ/(r×360°))×60+t1=(20/(0.606×360)×60)+2=7.5 s

(2)

式中:t1为制动器惯性运转时间,2 s;r为炉体转速 (rpm)。

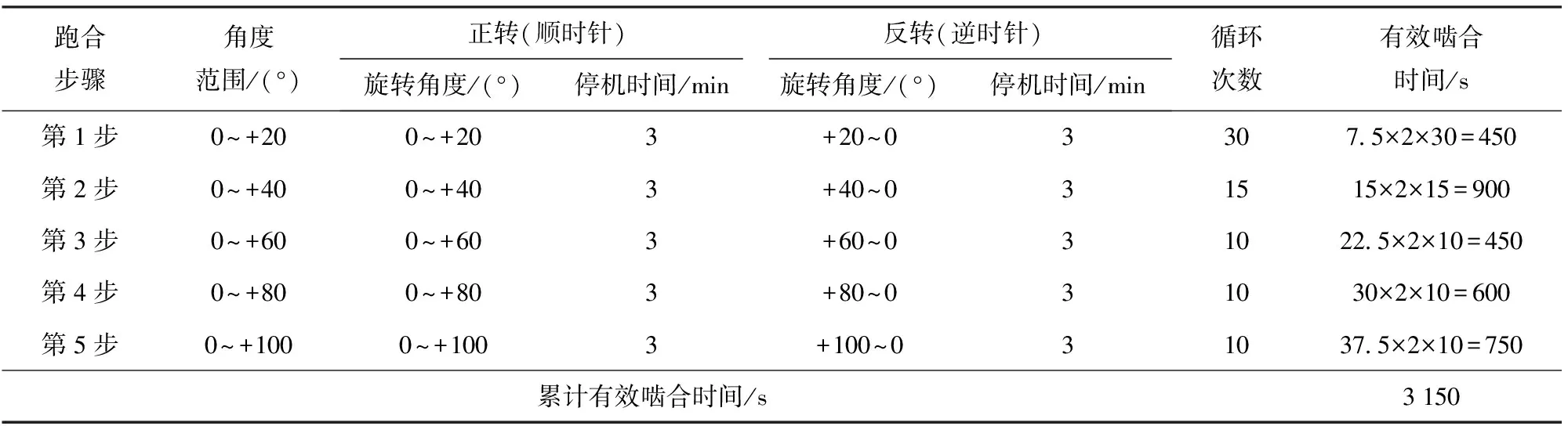

跑合的第一步,使炉体在0°至+20°范围内运行。先从0°运行到+20°,停机3 min;再从+20°回转至0°,停机3 min;如此反复运行30次。并进行运行电流检测,即I运行,见式(3)。

I计算=I空载+(I满载—I空载)×(30%~40%)

(3)

比较电机实际运行电流与计算电流值:当I运行≤I计算时,执行跑合方案一,见表3;否则,执行跑合方案二,见表4。

表3 跑合方案一

表4 跑合方案二

4 PS转炉专用减速器蜗轮副跑合实例

某厂1#转炉2014年建成,投入运行后不久先后发生二次蜗轮副异常磨损(表2),在第二次更换蜗轮副后,至今运行正常,跑合过程和数据整理如下所述。

4.1 空载跑合

空载跑合时,先进行了正、反转各30 min运行,检查后进行正、反转各90 min运行,累计运行4 h。运行电流、减速器油池温度、啮合情况见图4~6。图6中图中高亮部分为实际啮合面,并提示蜗轮副有效接触面较少。

4.2 负载跑合

4.2.1 跑合起始角度0°角的确定

对于刚刚完成的耐火衬砌体,往往需要进行一次吹炼挂渣作业以保护砌体在跑合运转过程中的安全,此时炉体重心往往与几何中心不重合(对于经过多次吹炼作业的炉体可能尤为明显),将炉体正转、反转360°,分别记录电流最大值和最小值对应位置,重心处于其连线上。

测得,正转时,185°Imax=132 A,350°Imin=120 A,反转时,10°Imax=132 A,190°Imin=122 A,可知炉体重心在近似刻度10°附近。在正常生产过程中,主要倾转角度为0°至130°,实际跑合时炉体重心处于最下端。因此,按照设计方案,跑合的第一步倾转角度为100°至80°,如图7所示。

4.2.2 跑合方案的选择

在完成第一步跑合后,实际运行电流为:119~131 A(正转)和121~130 A(反转), 且电流多处于130 A左右。

根据式(3),且范围30%~40%选取30%(结合实际运行电流即负载情况,优先采用小角度范围作为跑合方案),则:I计算=I空载+(I满载-I空载)×30%=88+(217 A-88 A)×30%=126.7 A。即I运行>I计算,执行跑合方案二。即跑合角度确定为100°至80°、80°至60°、60°至40°、40°至20°、20°至0°。跑合时控制蜗轮副有效啮合时间达到4 h,表4中方案二有效啮合时间为20 min,需通过重复跑合来确保效果。

图4 空载运行时间电流曲线

图5 空载跑合时间油温曲线

4.3 数据分析和比较

4.3.1 1#转炉实际跑合数据

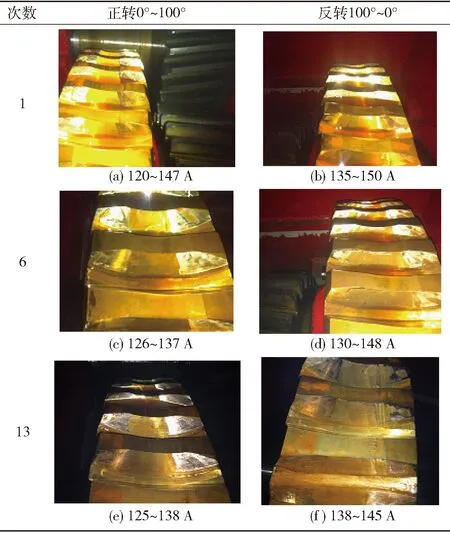

2015年1月,某厂1#转炉蜗轮副蜗轮实际接触面情况(选取n次跑合后)和运行电流如图8所示。

图6 空载啮合接触面情况

图7 跑合起始位置

4.3.2 跑合结果与分析对比

经过重复方案二13次跑合后,1#转炉投料运行,经过定期检查发现和比对,转炉正常生产时,炉体正转时电机运行电流平稳,反转时由于粘接物的阻力矩作用运行电流偏大但均小于额定电流。同时,1#转炉蜗轮副表面光滑,其接触面进一步缓慢扩展,运行稳定,电流波动较小。

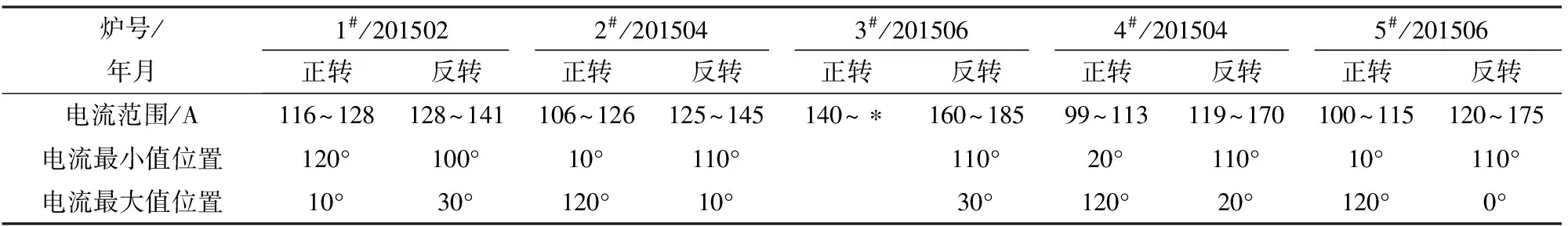

某厂作业转炉正常作业时交流电机运行电流情况见表5,蜗轮副接触面情况见图9。

图8 跑合n循环后蜗轮接触面和运行电流

图9 转炉蜗轮啮合情况

4.3.3 跑合方案简化

在以蜗轮副旋转整数圈原则下,逐步扩大载荷变化范围进行跑合,设计了表6简化跑合方案,该方案可以通过编制跑合程序自动运行和记录有关数据,见图10,注意事项同前。实践表明,简化后的跑合方案是可行的。

表5 转炉正常作业时运行电流(运转角度0°~120°)

注:3#、5#转炉数据来源就地电流表;“*”处数据超出电流表量程,没有显示。

表6 简化后转炉跑合方案

图10 转炉自动跑合记录(+15°~+140°)

5 结束语

实践表明,本文中设计的简化后跑合方案可以满足PS转炉传动装置专用减速器后续安全稳定运行的要求,避免蜗轮早期异常磨损。但应注意以下问题。

1)无论新建和检修后的减速机,在投入负荷运行前均需要跑合完全,使得蜗轮副啮合面光滑、均匀,接触面积达标;跑合完毕后一段时间内应纳入严格技术管理,即定期检查啮合面情况。

2)跑合前,应要进行负荷评价,确认炉体重心位置,将重心调整到炉体中心线的正上方或者正下方,并作为跑合的起始点。

3)跑合前,编制跑合计划和检查记录表。按照规定的时间(如每一段程序运行结束)检查和记录实际运行电流、啮合情况、电机温升、油池温度变化等的情况。

4)跑合时,确保蜗轮副工作面有效啮合时间大于4 h,每一运行周期以蜗轮旋转圈数整数倍来设置旋转角度。可以通过编制PLC程序自动运行简化跑合过程管理。

5)跑合时,应定期检查各部连接螺栓紧固情况、耐火衬完好情况、引起载荷变化的运转情况(如万向接头、制动器)。当发现运行电流异常时应及时停车,检查并排除异常后方可继续跑合。

6)跑合时,如果啮合面出现非跑合性磨损,应立即评估运行载荷,调整跑合方案(在负荷最小区域内运行跑合过程消除非正常磨损)。

7)当跑合性磨损消失后,应对润滑油进行处理。跑合后需定期对蜗杆和直流输入轴的轴向窜动间隙进行检查,避免定距环异常磨损;再次,定期对低速轴的轴向窜动和径向跳动进行检查,避免轴承异常磨损。