吉恩镍业冶炼厂卧式转炉吹炼生产高冰镍工艺及实践

2020-01-07赵云

赵 云

(吉恩镍业股份有限公司 生产技术部, 吉林 磐石 132311)

吉恩镍业冶炼厂采用奥斯麦特炉熔炼、沉降电炉沉降、转炉吹炼工艺生产水淬高冰镍及高冰镍阳极板,设计年产15 000 t镍金属含量高冰镍产品。转炉吹炼采用卧式转炉吹炼工艺,转炉吹炼物料由原来的含镍14%的低冰镍改变为含镍25%~30%的低冰镍,产品高冰镍品位提升,物料反应时间缩短,生产效率提高。

1 转炉吹炼工艺特点及主要设备

1.1 生产工艺流程

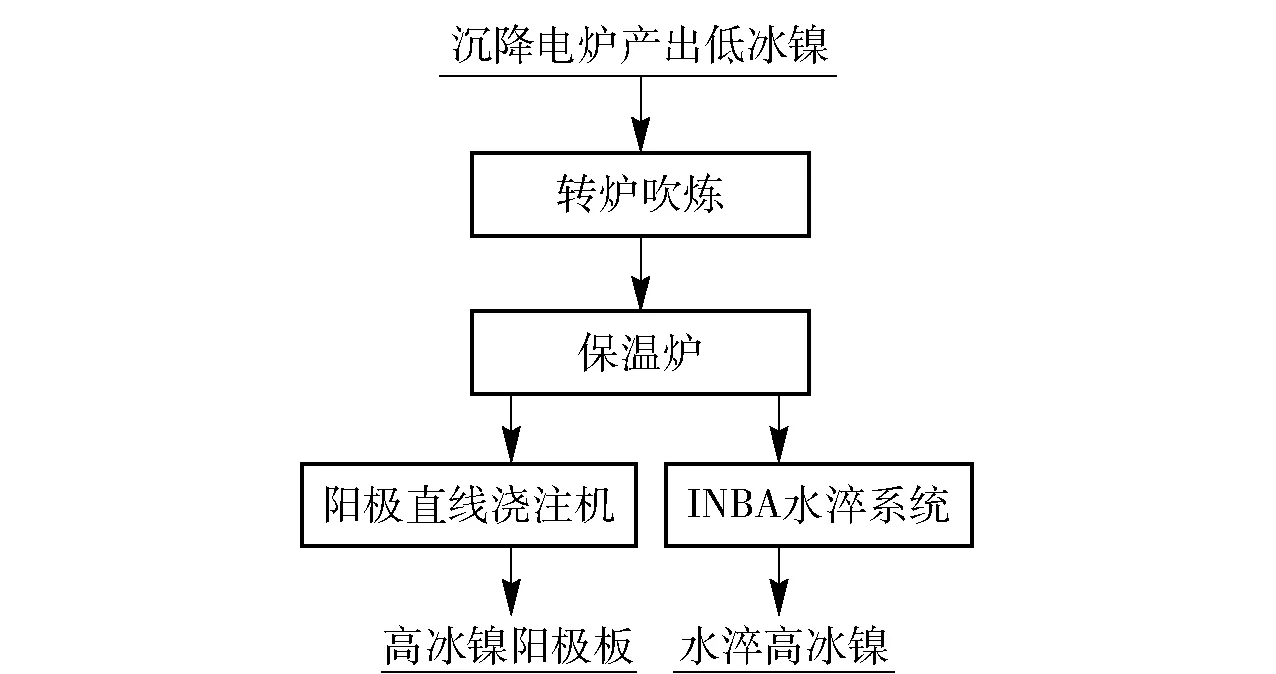

吉恩镍业冶炼厂生产原料为硫化镍精矿,该原料经奥斯麦特炉熔炼、沉降电炉沉降后,成为含镍25%~30%的低冰镍,将其排放到冰铜包子中,由50 t桥式起重机吊运至转炉进行吹炼生产,吹炼过程中加入石英、冷料等造渣,冶炼成含镍57%~62%的高冰镍。高冰镍再经50 t桥式起重机吊运到保温炉中,然后根据生产计划进行生产水淬高冰镍或浇铸高冰镍阳极板。转炉吹炼工艺流程简图见图1。

图1 转炉吹炼工艺流程简图

1.2 吹炼基本原理

转炉吹炼过程中发生的主要化学反应见式(1)~(9)[1]。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

(9)

转炉吹炼主要是造渣除铁、有价金属富集的过程,由于低冰镍的主要成分是FeS、 Cu2S和Ni3S2,并且铁对氧的亲和力优于镍和铜,所以在吹炼过程中FeS先被氧化,少量被氧化的Cu2S和Ni3S2在有FeS存在时又被还原成硫化物。FeS氧化生成的氧化物与加入炉内的石英熔剂通过造渣除去。转炉吹炼最终只除去铁和部分硫及极少部分的镍、铜,而在吹炼终点产出含有Ni3S2和Cu2S的熔融物即为高冰镍[2]。

1.3 技术特点

吉恩镍业冶炼厂使用卧式转炉吹炼工艺生产高冰镍,起源于该厂根据多年生产经验,在原有炉型上加以改进,制作出三台30 t卧式转炉。整套系统由炉体、传动系统、送风系统、溶剂供应系统、排烟系统组成,炉体包括炉壳、炉口、炉衬、风口、风管、齿圈等。

卧式转炉吹炼主要特点:可采用富氧吹炼,吹炼时间短,工作效率高;吹炼产生的二氧化硫烟气浓度高,利于后期烟气制酸;采用集中控制系统,人员劳动强度低。

1.4 主要设备情况

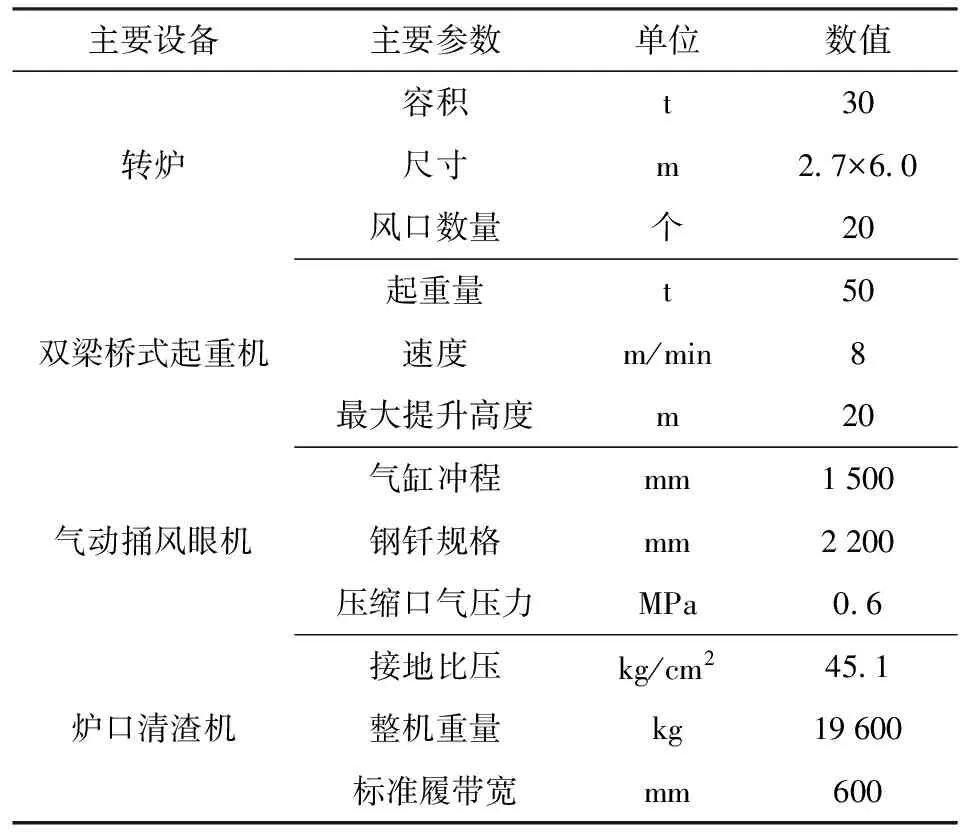

转炉吹炼主要设备情况见表1。

表1 转炉吹炼主要设备表

2 生产实践

2.1 生产情况

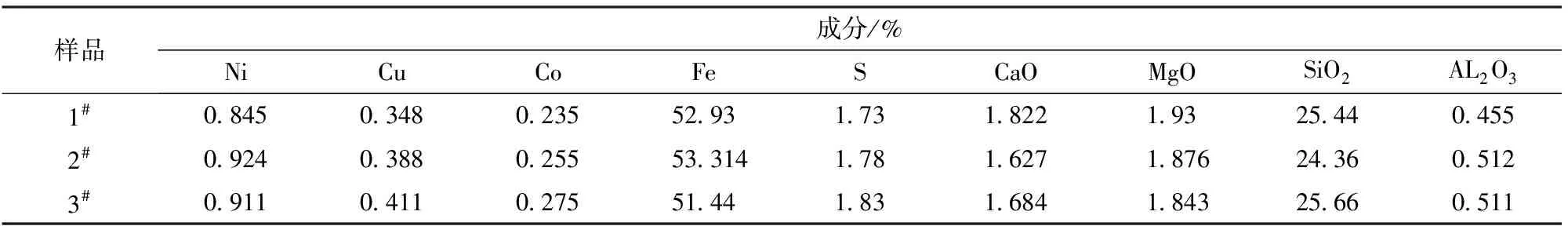

吉恩镍业冶炼厂转炉于2009年11月8日点火烘炉,11月12日进料试生产,转炉运行平稳,炉况正常,产出高冰镍含镍基本稳定在60%左右,转炉渣含镍基本稳定在1.0%以内。吹炼生产原料、产成品及转炉渣成分分别见表2、表3、表4。

2.2 入炉物料品位提高后生产率提升情况

由于吉恩镍业冶炼厂熔炼工艺由原来的矿热电炉熔炼改为奥斯麦特炉熔炼-沉降电炉沉降分离工艺,转炉吹炼物料由原来的含镍14%的低冰镍改变为含镍25%~30%的低冰镍,原料中镍品位升高近一倍,生产结果是物料反应时间缩短,熔剂消耗量、转炉返渣量减少,单位时间处理量提高。改造前后具体对比情况见表5、表6、表7。

从表中可以看出,同等条件下,由于原料低冰镍品位提高,转炉吹炼石英石消耗量降低34%,产渣量减少28.6%,吹炼时间缩短30%。

3 生产存在主要问题及解决措施

3.1 转炉炉衬损坏严重

吉恩镍业冶炼厂转炉炉衬前期全部使用营口某耐火材料有限公司生产的半再结合镁铬砖进行砌筑,后期使用两家耐火材料有限公司生产的半再结合镁铬砖分别砌筑筒体及风眼区。生产过程中发现炉衬出现炸裂及炉肩部位烧蚀严重等问题,通过对问题的深入研究[3-5],经过不断改进和完善,这些问题基本都已解决,主要解决措施如下所述。

表2 入炉原料低冰镍成分

表3 产成品高冰镍成分

表4 转炉渣成分

表5 转炉入炉物料成分对比 %

表6 1 000 kg不同品位低冰镍吹炼消耗的溶剂 量及产生的炉渣量对比(石英石SiO2>90%)

表7 1 000 kg不同品位低冰镍吹炼时间对比/min

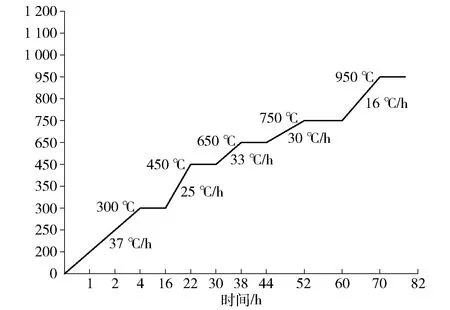

1)炉衬砖炸裂问题。由于烤炉时间及升温曲线不当,导致炉砖易炸裂。解决方法:根据厂家提供及自我摸索,制定合理烤炉升温曲线(图2),严格烤炉制度。先用木材升温,直至炉内温度升到300 ℃为止,升温4 h,之后进行恒温12 h,以脱除游离水;再升温至450 ℃,恒温8 h,脱除结晶水;加入焦炭之后进行升温,直至650 ℃为止,恒温6 h,脱除残留水;再升到750 ℃为止,恒温8 h;最后升温到950 ℃,之后进行恒温12 h。此时,炉内温度已经达到1 000 ℃左右,符合进料生产要求,便可进行生产使用。

图2 转炉烘炉升温曲线

2)炉肩部位烧蚀严重问题。由于生产过程中进料量不断增加,炉内液面不断升高,高温熔体随着炉内鼓风搅动,不断的烧蚀炉肩部位耐火材料,使炉肩部位局部温度过高,造成炉肩部位耐火材料烧蚀严重或烧净,致使炉肩部位炉筒烧漏,无法继续吹炼,并且无法返渣等情况。解决措施:低料面操作,及时放渣;控制炉温,使炉温保持在正常吹炼要求内,及时添加熔剂、冷料等,防止炉温过高对炉内耐火材料的损害;吹炼过程中间出炉,在吹炼过程中,根据整个吹炼过程预计进料量来判断中间出炉时间,将原来的一个班出一次炉改为一个班出炉两次,以此来降低炉内熔体面高度,使炉内物料可以更好地发生冶炼反应。

3.2 “死眼”现象频发

这类问题出现原因有两种。

一种情况是高铜物料加入后,由于转炉内物料含铜升高,熔体黏度变大,物料流动性变差,造成捅风眼过程中物料粘在钎子头部,在抽钎子过程中粘在风眼壁上。久而久之,风眼便一点点粘死,无法送风。解决办法:根据现场生产实际情况,制作了部分大钎头钎子,在出炉后炉内无物料并且炉温较高时对风眼壁进行清理,去除粘结物,将“死眼”打通,并且防止未粘死的风眼进一步粘死。

另一种情况是转炉吹炼过程中,随着炉内耐火材料厚度降低,风眼处由于采用干法砌筑,极易出现风口座与炉体间隙处渗镍现象,造成风管烧毁,风眼“死眼”,最终导致送风不足,影响正常生产。解决办法:将风眼区改为湿法砌筑,经过高温烘炉,风眼区耐火材料整体性更好,风管和砖缝间隙更小,大大降低了风口座与炉体间隙渗镍情况的发生。

3.3 环集烟罩密封不严

近年来,国家对冶金行业环保要求更为严格,为了达到标准,吉恩镍业冶炼厂转炉烟气回收系统采用了主烟道集烟制酸及环境集烟送烟气脱硫外排两套系统。但是在生产初期,由于环境集烟系统密封不严等问题,造成部分烟气外溢到厂房内部,造成生产操作环境恶劣。为了解决这一问题,吉恩镍业冶炼厂转炉车间技术人员协同厂内设备管理人员及建设单位多方努力,共同研究,通过改变密封方式、增加集烟点等一系列措施,终于解决了环集烟罩密封不严的问题。

4 结语

吉恩镍业冶炼厂自2009年11月12日产出第一炉合格高冰镍以来,经过9年的不懈努力,生产工艺及设备各方面日趋完善,9年来做到了安全、环保生产,并且在2015年连续两个月打破单月产量最高记录,超过设计月产能的15%,各项技术指标、生产成本等均达到吉恩镍业历史最好水平。