结构间隙对夹芯式复合装甲结构抗侵彻性能的影响*

2020-01-02张元豪程忠庆侯海量李艳茹

张元豪,程忠庆,侯海量,李艳茹

(1. 海军工程大学舰船与海洋学院,湖北 武汉 430033;2. 海军勤务学院,天津 300450)

半穿甲反舰导弹侵入舰船舷侧,战斗部内爆产生速度为1 200~2 000 m/s 的破片群,对舰船重要舱室进行毁伤。工程中对舰船通过设置复合装甲的方式提高舱壁的抗穿甲能力,持续舰艇战时的生命力。

早在20 世纪50 年代初,从事装甲材料研究的人员就开始进行将复合材料用作装甲材料的研究。目前,纤维增强复合材料因其高比强度和比刚度以及良好的抗冲击性能成为舰用装甲领域的常用材料。针对均质金属材料已有大量研究[1-2],从实验、数值模拟、理论推导等方面对单一纤维增强复合材料(fiber-reinforced composite,FRC)抗侵彻机理也已开展了大量的研究[3-12]。胡年明等[13]通过有限元模拟的方法,分析了3 种不同厚度的高强聚乙烯层合板,在不同形状弹丸冲击作用下的变形破坏及能量耗损,认为弹丸速度处于总体弯曲变形区与拉伸分层破坏区分界线时的吸能约为弹道极限时吸能的一半。在此基础上,得到了高速破片侵彻下高分子聚乙烯层合板的弹道极限估算方法[14]。

如何在工程设计中将FRC 运用于舰船舷侧,与船体自身结构钢组成复合装甲结构,在舰船防护领域是一个重点研究课题。朱锡等[15]采用不同纤维增强复合材料板前置船体结构钢,模拟舰用复合装甲结构,对有间隙和无间隙复合装甲结构进行了打靶实验研究,发现纤维增强复合材料板与船体结构钢板之间间距的增大,将有利于复合结构整体抗弹能力的提高。陈长海等[16-17]采用均质钢板前置和后置芳纶板,分别模拟舰船舷侧外设和内设复合装甲结构,结合低速弹道冲击实验,指出金属靶前置的复合装甲防护能力更优。张元豪等[18]采用均质钢板前置和后置玻璃钢,分别模拟舰船舱壁外设和内设复合装甲结构,结合高速弹道冲击实验,发现前置组合靶板的抗弹吸能能力稍强于后置组合靶板。徐豫新等[19-20]开展了质量为10 g 的破片模拟弹高速撞击复合结构的实验和数值模拟研究,复合结构为以芳纶纤维增强复合材料层合板和玻璃纤维增强复合材料层合板作为夹芯材料、不同配置比的三明治板,得到结论:芳纶板作为夹芯材料的复合结构抗弹性能较优;夹芯板为叠层结构时复合结构的吸能特性较单层夹芯板更优。李茂等[21]以芳纶纤维增强复合材料层合板为夹层,根据夹层与前后面板之间有、无50 mm的间隙,将复合装甲结构分为3 种不同的结构型式,通过弹道实验发现,间隙的存在有利于复合装甲结构综合抗侵彻性能的提高。O’Masta 等[22]通过对31.6 mm 厚的铝合金板前后包裹总厚度为11.7 mm 的聚乙烯材料,设计了4 种结构模型,利用直径为12.7 mm 的球形弹进行高速弹道实验研究,发现后包裹式结构的抗侵彻性能最优。

目前舰船舷侧防护大多采用船用钢/芳纶FRC/船用钢结构,导致整体质量偏大。钛合金具有密度小、强度大、耐腐蚀性好等特点,置于结构前侧可直接抵御高速破片;921A 钢在受中低速破片侵彻时表现出良好的延展性,可置于结构后侧;高强聚乙烯FRC 较传统FRC(芳纶、玻璃钢)强度大、密度小,正逐步运用于舰船防护结构中。

因此,本文中以高强聚乙烯纤维增强复合材料层合板为抗弹层、以钛合金为前面板、以船用钢为后面板,设计了夹芯式复合装甲结构。根据面板与芯层间是否设置20 mm 的间隙,将复合装甲结构定义为无间隙式、后间隙式及前后间隙式。为研究以上3 种结构在55 g 圆柱体弹高速冲击下的抗弹性能及破坏机理,开展了系列弹道实验。

1 实验设计

1.1 弹靶系统

实验中采用质量为55 g、长度为40.0 mm、直径为15.0 mm 的圆柱体弹模拟战斗部爆炸产生的破片,材料为特殊热处理后的35CrMnSiA 合金钢。材料密度为7 850 kg/m3,拉伸强度高于1 620 MPa,屈服强度高于1 275 MPa,断面收缩率大于40%,冲击韧性值大于80 J/cm2,硬度为241 HB。

夹芯结构的芯层材料为4 块紧密叠放、面密度相近的高强聚乙烯(ultra-high molecular weight polyethylene,UHMWPE)FRC 层合板,平面尺寸为300 mm×300 mm,总面密度约为60 kg/m2,在实验前进行测量。层合板的密度约为970 kg/m3,弹性模量为30.7 GPa,剪切模量为670 MPa,拉伸强度为518 MPa,压缩强度为460 MPa,延伸率为2.8%。结构前面板材料采用钛合金,平面尺寸为300 mm×300 mm,厚度为8 mm;后面板材料采用921A 钢,平面尺寸为300 mm×300 mm,厚度为8 mm。钛合金和921A 钢的力学性能如表1 所示,表中E为弹性模量,ρ 为密度,µ为泊松比,σy为屈服应力,σb为抗拉强度,δs为伸长率。

表1 面板材料力学性能Table 1 Mechanical properties of panel materials

为研究结构间隙对复合装甲抗弹性能的影响,设计了3 种结构型式,如图1 所示。型式I:前面板+芯材+后面板;型式II:前面板+芯材+20 mm 厚的气凝胶毡+后面板;型式III:前面板+20 mm 厚的气凝胶毡+芯材+20 mm 厚的气凝胶毡+后面板。3 种结构中所有材料自然紧密叠放(无黏结剂),由于气凝胶毡在高速侵彻过程中的作用较小,近似认为是空气层。采用靶架固定的形式,事先将靶架固定于滑道上,实验过程中再将靶板固定在靶架上。

图1 复合装甲结构形式示意图及实验布置Fig.1 Sketches of sandwich armor structures and experimental setup

1.2 弹丸发射及测速装置

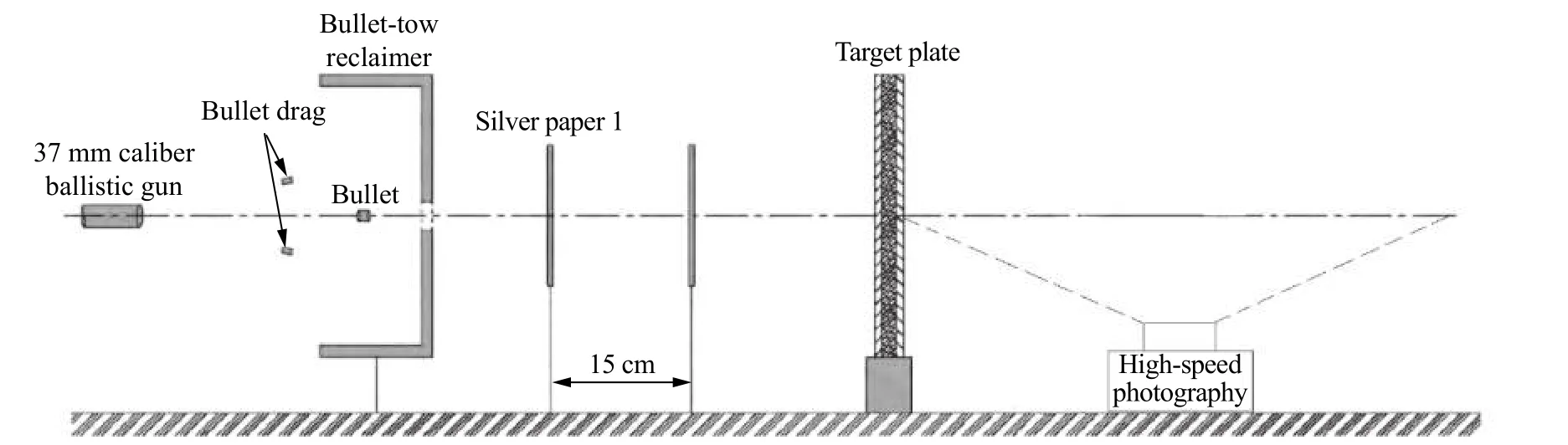

实验中采用37 mm 口径的滑膛弹道枪系统发射弹体,通过火药推进。弹体初速由锡箔纸测速系统测量得到,弹体余速由高速摄影装置测得。实验装置如图2 所示。

图2 实验装置示意图Fig.2 Schematic diagram of the experimental device

2 实验结果

表2 给出了弹体侵彻3 种不同组合形式的靶板在实验中所测到的初始速度v0、剩余速度vr以及面密度吸能Ea。表中靶板面密度ρa通过结构中各块靶板质量除以表面积相加而得。

表2 实验结果Table 2 Experimental results

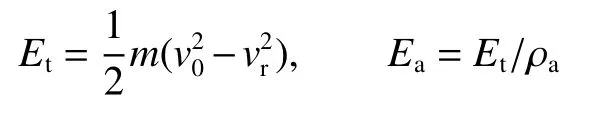

弹体穿透前面板后,钛合金冲塞块及破片动能全部被聚乙烯板吸收;弹体击穿后面板后携带钢板冲塞块,通过高速摄影观察弹体并测得其剩余速度。由于实验中未收集到弹体,近似认为弹体侵彻结束后质量m不变。侵彻过程中靶板吸能Et及其面密度吸能Ea分别为:

3 实验结果分析

3.1 前面板的破坏

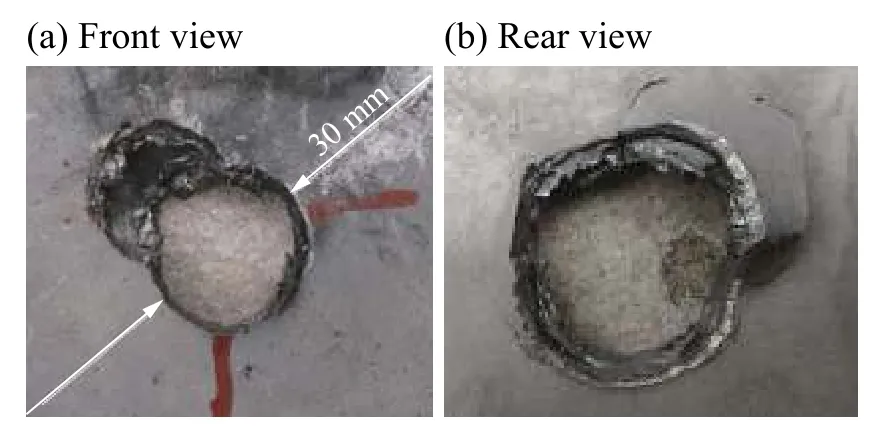

3 种复合装甲结构中,与钛合金板直接接触的材料有聚乙烯板(结构I、结构II)和空气(气凝胶毡)(结构III)两种,各工况中弹丸初速保持在1 650 m/s 左右。从实验结果来看,钛合金板变形破坏模式基本相同,如图3、4 所示。

图3 工况1 前面板破坏形貌Fig.3 Failure morphologies of the front panel in Test 1

图4 工况2 前面板破坏形貌Fig.4 Failure morphologies of the front panel in Test 2

观察弹孔形状并结合高速摄影(见图5),认为弹体入射姿态为正侵彻,弹孔附近存在弹托冲击凹槽或穿孔,弹孔直径约为30 mm,各工况中前面板破坏模式差别不大。进一步观察图3、4,发现与钢材因塑性流动产生的延性扩孔破坏模式不同,钛合金靶板穿孔表面出现碎片崩落现象。这是由于圆柱体弹高速侵彻下,钛合金板处于高温高压状态,发生绝热剪切行为,在绝热剪切带内温度持续升高导致钛合金强度下降,由于钛合金的导热率低,绝热剪切带内材料的变形与周围材料不协调,材料内部产生细微裂纹,微裂纹快速聚拢并沿绝热剪切带形核扩展,导致明显的脆性断裂。

图5 弹体入射姿态Fig.5 Incident attitudes of projectiles

3.2 芯层的破坏

为观察各层聚乙烯板的变形破坏及其相互影响,实验后卸掉夹具,将叠放在一起的各层聚乙烯板分开,各层靶板的破坏形貌如图6 所示。图6 中,纤维上附着的黑色物质为火药燃烧产物。弹体侵彻前面板后发生碎裂并携带自身碎块及钛合金碎片继续侵彻芯层,当前面板与芯层存在间隙时,破片群出现初始飞散角,将增大对聚乙烯芯层的侵彻范围,因此3 种结构中各层聚乙烯靶板的破坏模式不尽相同。整体上看,结构I 与结构II 第1、2 层聚乙烯板破坏模式基本相同,第3、4 层靶板差别较大;结构II 与结构III 第1 层聚乙烯板破坏模式差别较大,后3 层靶板基本相同。

图6 聚乙烯板破坏形貌Fig.6 Failure morphologies of polyethylene panels

观察工况1 中第1 层聚乙烯板,迎弹面破口尺寸接近前面板弹孔尺寸,变形范围为45 mm×47 mm。弹体高速冲击第1 层聚乙烯板时,靶板呈现绝热剪切破坏,剪切带产生局部高温,导致侵彻区纤维熔断,外围基体被烧焦;迎弹面断裂的纤维由于前面板的约束,无法自由反向回弹,只在弹孔区域观察到少量的回弹纤维;背弹面侵彻区材料出现小量的横向位移。从第2 层、第3 层聚乙烯板的破坏形貌得到,随着弹体侵彻速度的降低,侵彻区纤维破坏模式中拉伸断裂占比增加,由于弹体初速较高,纤维的剪切断裂仍占主导。前3 层聚乙烯板侵彻区横向变形逐步增大,靶板面内变形范围逐渐增大,各层聚乙烯板表面均出现少量“井字形”纤维面内收缩;侵彻区外靶板几无变形,侧面无褶皱及层间脱胶。第4 层聚乙烯板破坏模式主要为纤维的拉伸破坏,靶板迎弹面面内变形范围进一步增大,侵彻区及侧面出现一定程度的褶皱变形,背弹面产生较大横向位移,出现锥形鼓包凸起,变形范围为105 mm×95 mm×23 mm。弹体与4 层聚乙烯板侵彻区纤维摩擦剧烈,导致纤维熔断且端部较粗糙,呈现较大程度的原纤化现象。

工况2 中第3、4 层聚乙烯板与工况1 中的有较大差别,由于芯层与后面板间存在间隙,靶板横向位移无约束,工况2 中第3、4 层聚乙烯板面内变形范围明显大于工况1 中的;靶板迎弹面均出现整体的方形面内凹陷及“井字形”纤维面内收缩,背弹面均产生较大横向位移,出现方形鼓包凸起,侧面未发现明显层间脱胶和基体碎裂。工况2 中第4 层聚乙烯板变形范围为110 mm×108 mm×25 mm,横向位移较工况1 中的大。

工况3 中第1 层聚乙烯板与工况1、2 中的差别较大,由于芯层与前面板间存在间隙,迎弹面撞击区域断裂纤维可自由反向回弹,纤维呈方形外翻,变形范围为75 mm×73 mm。前2 层聚乙烯板以剪切破坏为主,后2 层聚乙烯板以拉伸破坏为主,均存在不同程度的横向变形,其中第3、4 层聚乙烯板变形范围较工况2 中的进一步增大。第4 层聚乙烯板迎弹面由于纤维面内收缩严重,出现明显的褶皱变形,背弹面变形达到115 mm×116 mm×29 mm,纤维断裂面平整,出现原纤化现象。

3.3 后面板的破坏

弹体穿透芯层后,冲击动能部分转化为聚乙烯板材料的动能,继续侵彻后钢板,图7 给出了背板的侧面变形形貌,钢板面内变形分别为95 mm×100 mm、107 mm×110 mm、109 mm×112 mm。

图7 后面板破坏形貌Fig.7 Failure morphologies of rear panels

由于各工况中第4 层聚乙烯板的横向位移均大于20 mm,因此背板均受到芯层变形后的挤压。工况1 中芯层与后面板无间隙,芯层背板的挤压作用较明显,钢板背弹面被击穿后隆起变形较大,变形区域材料出现清晰的撕裂裂纹。工况2、3 中背板变形差别不大,背弹面撞击区材料有细微裂纹。根据工况3 中背板背弹面破口形状,认为弹体在冲击靶板时出现倾角。

3.4 抗侵彻机理分析

高速钝头弹侵彻中厚钛合金板,钛合金材料在高应变速率下变形时,对剪切应变较敏感,同时变形产生的热量无法及时扩散,导致侵彻区材料发生局部热失稳,因此钛合金板主要破坏模式为绝热剪切破坏,靶板穿孔表面出现碎片崩落现象;弹体受到强动载荷作用,出现墩粗变形并且碎裂,携带前面板结构破片形成高速破片群。

高速破片侵彻聚乙烯板的过程可分为3 个阶段,分别为开坑压缩、剪切压缩、拉伸变形。当前面板与芯层无间隙时,弹体接触前面板形成压缩应力波,经前面板−聚乙烯板界面透射向前传播(沿聚乙烯板厚度方向),成为聚乙烯板的入射应力波;当前面板与芯层存在间隙时,压缩波无法传播至聚乙烯板,弹体穿透前面板后的高速破片群引起聚乙烯板中的初始应力波。当前面板与芯层存在间隙时,弹体侵彻前面板后形成的破片群具有一定的初始飞散角,侵彻聚乙烯板时扩大了撞击范围,分散了破片侵彻动能。

(1)开坑压缩阶段:弹体最初接触靶板的速度高于压缩波的传播速度,弹体紧随前驱压缩波向前侵彻运动;聚乙烯板材料的动态压缩强度远低于弹体与聚乙烯板接触面的压缩应力,造成聚乙烯板纤维材料的破坏,引起聚乙烯板变形失效。前面板与芯层无间隙时,由于前面板的约束,聚乙烯板迎弹面弹孔四周断裂的纤维无法反向喷出,当间隙足够大时,迎弹面被破坏的纤维和基体可自由反向回弹。

(2)剪切压缩阶段:“接触区”与“协变区”聚乙烯板材料存在的速度梯度,是聚乙烯纤维材料出现剪切破坏的直接原因;随着侵彻的深入,弹体速度降低,压缩波先于弹体向前传播至聚乙烯板背面;当芯层与后面板存在间隙时,由于空气波阻抗较低,压缩波经聚乙烯板背面反射形成拉伸波,其强度与压缩波基本一致,拉伸波反向传播(朝弹体侵彻反方向),当反射拉伸波传播至弹靶接触面时,剪切压缩阶段结束;当芯层与后面板无间隙时,由于钢板波阻抗较高,压缩波经聚乙烯板-后面板界面透射后向前传播,经后面板背面反射形成拉伸波,反射拉伸波反向(朝弹体侵彻反方向)传播至聚乙烯板-后面板界面,经透射后形成拉伸波,当拉伸波传播至弹靶接触面时,剪切压缩阶段结束。以上两者反射拉伸波强度存在较大差异,因此当芯层与后面板无间隙时,破片对芯层的剪切作用时间更长。

(3)拉伸变形阶段:当芯层与后面板无间隙时,聚乙烯板背弹面纤维材料破坏形成的“动态变形锥”无法自由发展;当芯层与后面板存在间隙时,“动态变形锥”存在可发展空间;当间隙足够大时,变形锥区域纤维达到极限变形状态,纤维的拉伸性能得以较好发挥。

弹体穿透芯层后,携带纤维冲塞块继续侵彻后面板直至贯穿靶板。当芯层与后面板无间隙时,后面板受芯层背板挤压,出现大挠度隆起变形;当芯层与后面板存在足够间隙时,后面板不受芯层背板挤压,结构变形较小,同时弹体受“动态变形锥”影响,撞击后面板时可能出现一定的倾角。

由表2 可知,结构III 中弹体的剩余速度低于结构II 中的,结构III 的面密度吸能大于结构II 的。观察图6 结合理论分析认为,前面板与芯层间隙的存在使弹体侵彻前面板后形成的破片群具有一定的初始飞散角,侵彻聚乙烯板时扩大了撞击范围且破片质量分布具有随机性,分散了破片侵彻动能,有利于提高复合结构的抗弹性能;结构II 中弹体剩余速度高于结构I 中的,但由于结构II 中弹体初始速度较高且整体面密度较小,因此计算得到结构II 的面密度吸能大于结构I 的,原因是芯层与后面板间隙的存在,“动态变形锥”存在可发展空间,纤维的拉伸性能得以较好发挥,复合装甲结构的抗弹性能得以提高。综上所述,3 种结构的抗侵彻性能排序为:前后间隙式最强,后间隙式次之,无间隙式最弱。

4 结 论

以高强聚乙烯纤维增强复合材料层合板为抗弹芯层,以钛合金为前面板、船用钢为后面板,设计了3 种夹芯式复合装甲结构。为研究不同装甲结构在55 g 圆柱体弹高速冲击下的抗弹性能及破坏机理,开展了系列弹道实验,得到以下主要结论:(1)钛合金靶板的破坏模式为剪切冲塞破坏,穿孔表面出现碎片崩落现象;钢背板出现撕裂裂纹及局部隆起,在无间隙式结构中尤为明显。(2)聚乙烯板纤维呈现剪切、拉伸破坏,侵彻区存在纤维面内收缩、横向变形。无间隙式结构中,聚乙烯背板背弹面出现锥形鼓包凸起;后间隙式及前后间隙式结构中,聚乙烯背板背弹面出现方形鼓包凸起;前后间隙式结构中,聚乙烯前面板迎弹面纤维呈方形外翻。(3)前面板与芯层间隙的存在使弹体侵彻前面板后形成的破片群具有一定的初始飞散角,分散了破片侵彻动能,削减了破片的侵彻能力;芯层与后面板间隙的存在使“动态变形锥”存在可发展空间,发挥了聚乙烯板的抗弹性能。(4)相同载荷冲击下,前后间隙式结构的抗侵彻性能最强,后间隙式结构的抗侵彻性能次之,无间隙式结构的抗侵彻性能最弱。

本文得到的结论可为舰船舱壁设置钛合金/聚乙烯/钢组合防护结构提供参考,具体的间隙布置应考虑实际舰船骨架结构。