弹体斜侵彻多层间隔钢靶的弹道特性

2021-07-29杜华池张先锋刘闯熊玮李鹏程陈海华

杜华池,张先锋,刘闯,熊玮,李鹏程,陈海华

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

随着航母及舰船技术的快速发展,舰船等目标舱体普遍采用多层钢板密封舱体,以增强舰船的防护能力。反舰武器战斗部(又称半穿甲弹,以下简称弹体)是打击这类舰船目标的主要武器。弹体利用武器平台赋予的高速度,使战斗部通过侵彻和内爆等方式,实现对驱逐舰、巡洋舰等大中型水面舰艇的高效毁伤。但打击舰船时弹体着靶姿态恶劣,最大着角可达60°,易发生跳弹,给弹体、引信强度、装药和火工品带来严重威胁。弹体斜侵彻多层靶体过程中的弹道特性直接影响其对舰船目标的毁伤效果,弹靶遭遇条件、战斗部、靶体结构及材料参数等对侵彻弹道特性有显著影响。

针对弹体侵彻多层间隔靶侵彻弹道特性,国内外许多学者对弹体贯穿有限厚混凝土靶体作用过程进行了较为深入的研究[1-4],获得了较丰富的试验数据、建立了系列的数值模拟及理论方法[5-7]。对于弹体斜侵彻多层间隔钢靶弹道特性研究涉及较少,陈志斌[8]开展了金属球斜侵彻多层铝靶的理论计算模型研究,提出了金属球斜侵彻多层间隔靶侵彻能力的工程计算方法;袁亚楠等[9]开展了钨合金长杆弹斜侵彻多层间隔钢靶试验与数值模拟研究,发现弹体前部侵蚀较早、应力影响较小,弹体中部应力集中,弹体与尾翼连接处也受到较大应力,所得结果为弹体结构设计提供了参考;董永香等[10]考虑初速和着靶条件等因素,开展了弹体斜侵彻3层间隔钢靶的数值模拟与试验研究,发现随着弹体初速和着角增加,弹丸穿靶后的存速、攻角及过载均显著增加。汤雪志等[11]开展了不同攻角弹体侵彻不同结构多层靶板作用过程的数值模拟研究,分析了弹体侵彻后的速度衰减规律,结果表明不同材料靶板交错放置比按顺序放置有更好的抗弹性能;黄岐等[12]采用理论与数值模拟方法,获得了不同初始攻角弹体斜侵彻多层间隔钢靶的弹道极限速度。

为了进一步研究弹体侵彻多层钢靶过程中侵彻弹道变化规律及影响因素,本文开展卵形弹体斜侵彻多层Q235钢靶试验研究,分析侵彻过程中弹体的速度和姿态变化规律,建立弹体斜侵彻多层靶体仿真模型,结合侵彻试验结果,验证了模型的可靠性。在此基础上,系统分析了弹体的撞击速度、弹体入射角、靶体厚度及弹体变形对侵彻弹道特性的影响规律,所得结果可为反舰武器战斗部设计提供参考。

1 弹体斜侵彻多层间隔钢靶试验研究

1.1 试验方案和弹靶参数

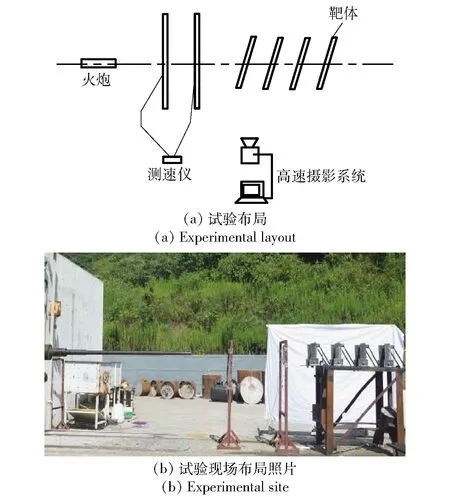

基于30 mm滑膛弹道炮平台,开展卵形弹体斜侵彻多层钢靶试验。图1所示为侵彻试验布局示意图及现场布局图。通过改变火药装药量来调节弹体发射速度。试验采用正向弹道侵彻方式,多层靶板斜置不同角度以获取斜侵彻后的弹道特性变化,如图1(a)所示。采用多通道计时器记录弹体在测速靶纸间的飞行时间,进而得到弹体的初始撞击速度,采用高速摄像系统记录弹体飞行姿态,校核弹体的初始撞击速度、确定弹体撞击多层靶后的弹道特性参数。

图1 试验布局图及试验现场照片

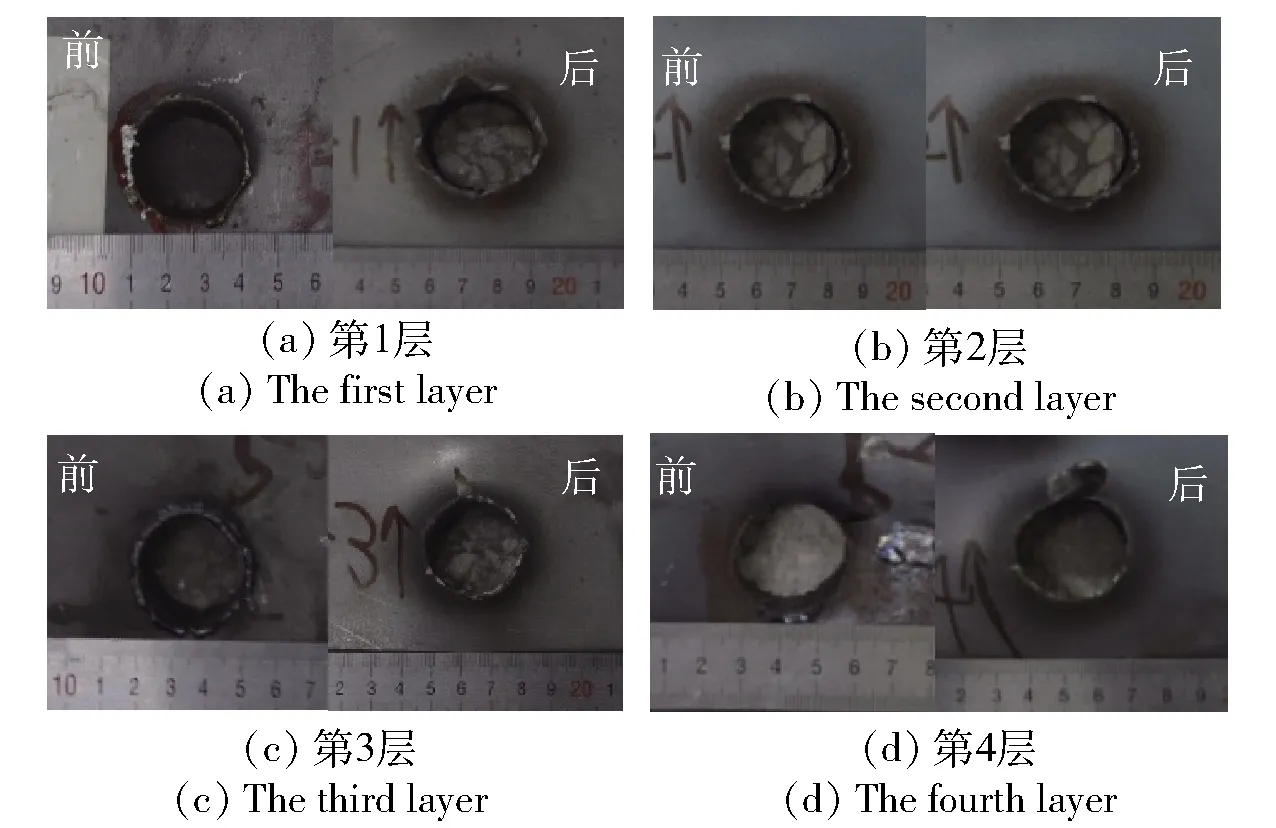

弹体材料选用30CrMnSiNi2A,该材料凭借其优异的力学性能,在军事及民用领域得到十分广泛的应用。为保证弹体强度,加工过程中对弹体进行热处理。试验中弹体参数如表1所示。弹体实物照片如图2(a)所示。试验多层靶板为Q235钢,试验用钢靶尺寸为300 mm×300 mm×10 mm,试验中采用可调角度靶架固定多层靶板,每层钢靶间距为等间距400 mm,靶架实物如图2(b)所示。

表1 弹体参数

图2 试验弹体及靶板实物照片

1.2 试验结果与分析

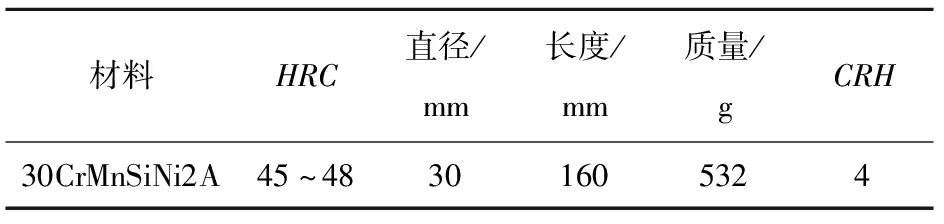

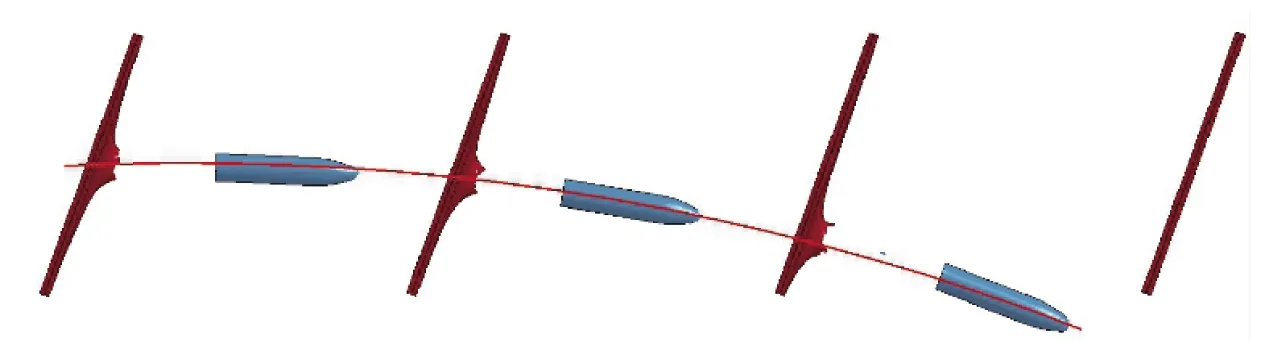

经过发射调试工作,获得多发弹体侵彻多层钢板有效试验数据。图3所示为典型弹体斜侵彻多层钢靶弹道轨迹变化过程照片。基于试验结果高速摄像照片,确定弹体初始轴线方向与侵彻后弹体的轴线角度θ(即弹体姿态角的变化值)、弹体速度方向与靶体外表面法线的夹角α(即弹体入射角)以及弹轴与靶体外表面法线的夹角(即弹体姿态角,与弹体入射角α相同,这是因为弹体轴线与弹体速度方向重合)。

由图3可以看出,弹体斜侵彻多层钢靶时,弹体侵彻弹道整体向下偏转,且随着侵彻层数增加,弹体弹道偏转增加幅度逐渐增大,弹体变形越来越严重。

图3 弹体侵彻弹道变化高速摄像照片

图4所示为试验后回收的典型弹体。由图4可以看出,弹体斜侵彻多层钢靶后变形主要集中在头部,且弹体头部变形呈现明显的不对称性。

图4 典型试验回收弹体

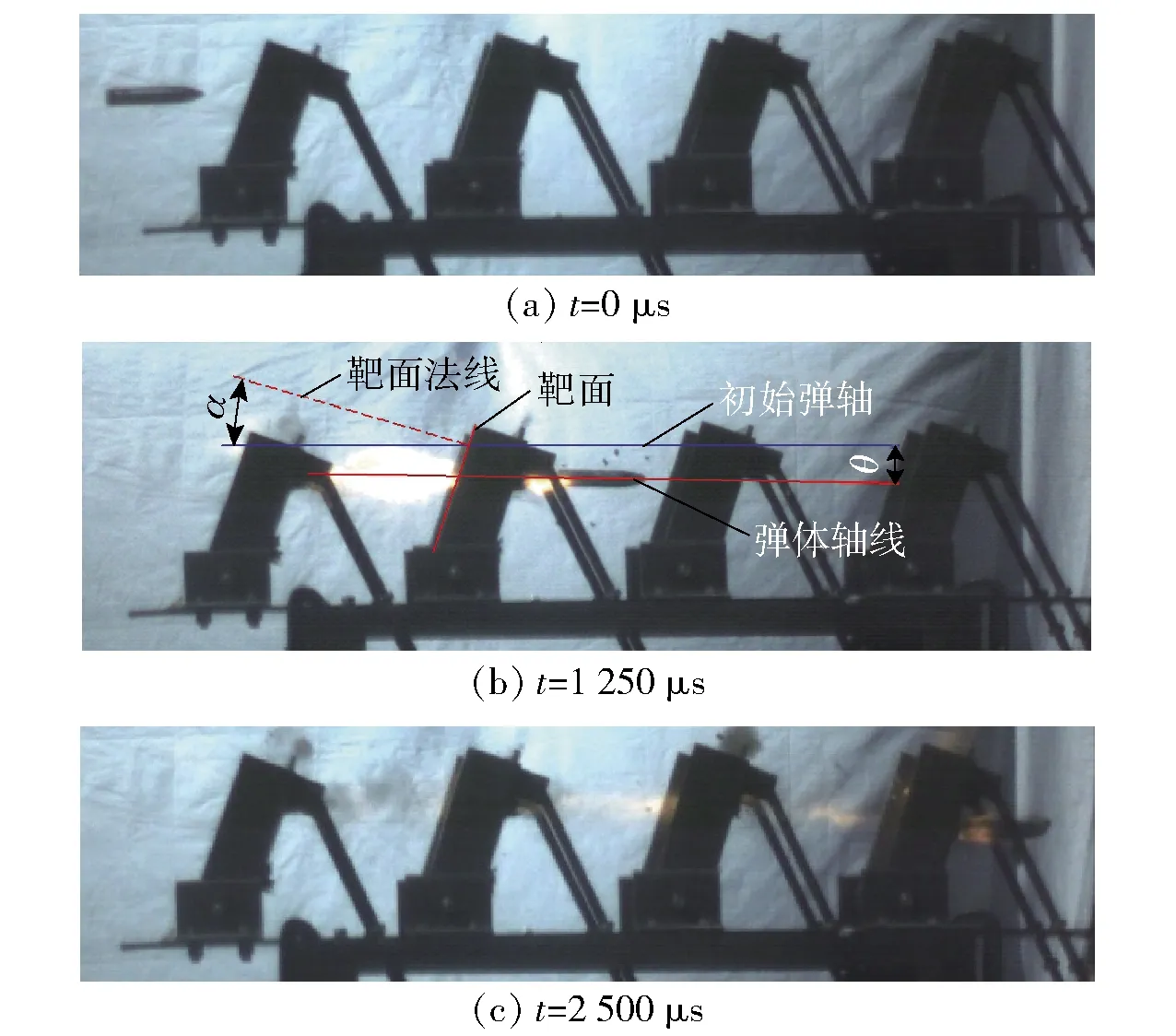

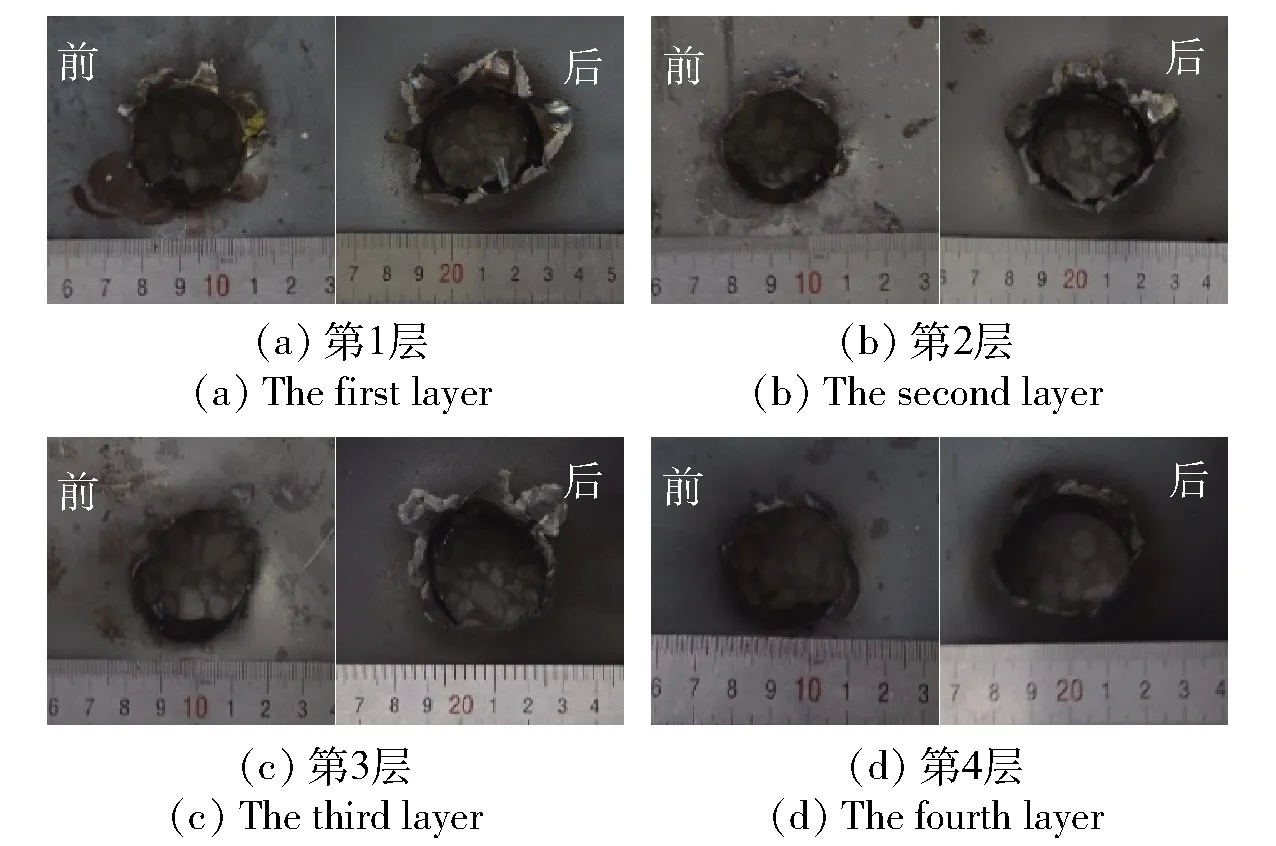

图5和图6所示分别为弹体入射角为10°、20°侵彻靶板正面和反面的穿孔结果照片。由图5和图6可以看出,试验中的钢靶较薄,靶板有正面开坑、背部剪切破坏。靶体穿孔结果表明:弹体入射角为10°时,穿过第1层、第2层靶板穿孔近似为椭圆形,第3层靶板穿孔在垂直平面上的长度已大于水平面上的长度,第4层靶板穿孔已呈现明显的椭圆形,表明随着侵彻的进行弹体偏转越来越显著。靶板背面剪切破坏第1层呈花瓣形,且随着层数增加,穿孔垂直平面上的长度逐渐增加,到第4层穿孔截切破坏已呈现明显的椭圆形。当弹体入射角为20°时,穿过第1层近似为椭圆形,第2层靶板穿孔在垂直平面上的长度已大于水平面上的长度,第3层、第4层靶板穿孔已呈现明显的椭圆形且开坑越来越大。靶板背面剪切破坏呈花瓣形,且随着层数增加,穿孔垂直平面上的长度逐渐增加,到第3层、第4层穿孔截切破坏已呈现明显的椭圆形,且剪切破坏开坑越来越大。

图5 10°入射角侵彻后靶体穿孔结果

图6 20°入射角侵彻后靶体穿孔结果

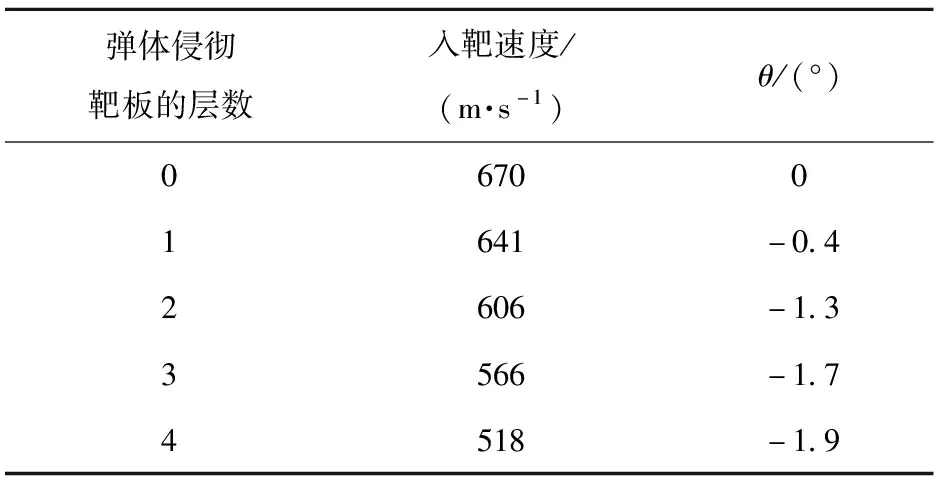

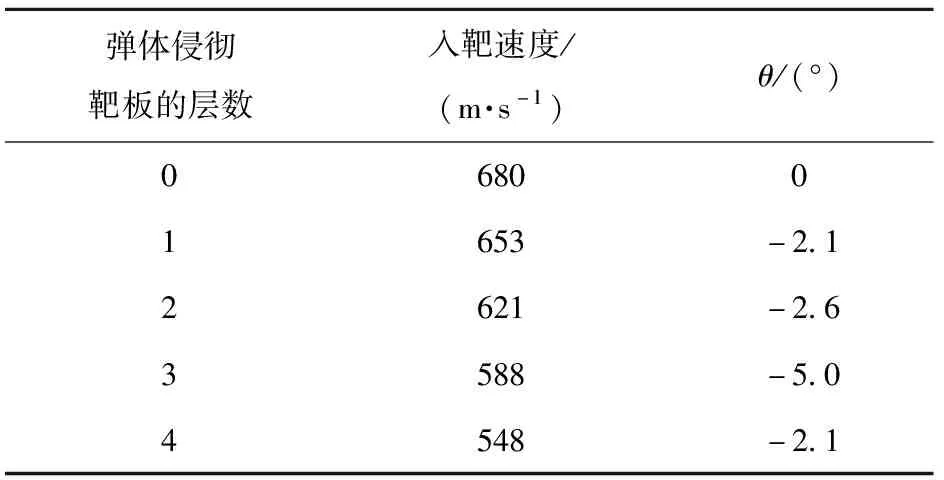

试验后,基于高速摄像系统校核弹体的速度并分析弹体的弹道参数变化规律。当弹体入射角为10°、撞击速度为670 m/s时,弹体穿过各靶后弹道、姿态数据如表2所示。当弹体入射角为20°时,初始撞击速度为680 m/s,弹体穿过各靶后弹道、姿态数据如表3所示。由表2和表3可知,弹体入射角为10°、20°时,随着弹体侵彻层数增加,弹体侵彻剩余速度逐渐降低,弹轴与水平方向夹角(侵彻弹道偏转)逐渐增大。

表2 弹体入射角为10°时穿过各层靶后弹道、姿态试验结果

表3 弹体入射角为20°时穿过各层靶后弹道、姿态试验结果

通过图3高速摄影照片可以看出,尖卵形弹体在撞击第1层钢靶时,弹体整体弹道向下偏转,其中侵彻第3层后弹体姿态角变化最大。分析回收到的残余弹体发现,弹体头部变形严重,弹体侵彻多层钢靶过程中,弹体头部上侧变形比下侧大,表明头部主要受到靶体向下的力,从而使弹体偏转向下。

弹轴与初始轴线的夹角、弹头偏移都随靶体层数的增加而逐渐变大,弹体与靶体接触面积逐层增大,弹体头部变形也随着靶体层数的增加而越来越大,靶板开孔也随着层数的增加而增加。

2 弹体斜侵彻多层间隔钢靶数值模拟研究

2.1 有限元模型、材料本构及参数

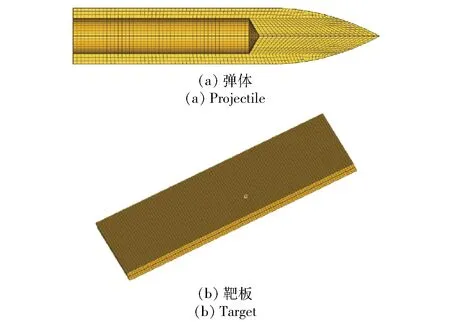

数值模拟选用LS-DYNA软件,由于弹靶系统属于对称结构,为了提高计算效率,有限元模型选择1/2模型进行计算分析。弹体与靶体网格边长分别设置为2.0 mm、2.5 mm,在弹体与钢靶对称面上的节点设置对称边界条件,除对称面外,对每层钢靶上下表面设置为自由面,为消除反射应力波的影响,其余3个面均为无反射边界,数值仿真的初始条件与试验初始条件一致。图7所示为弹体与靶体的有限元模型。

图7 弹靶有限元模型

试验回收的弹体发现,在侵彻过程中弹体变形不能被忽略,因此在数值模拟中,弹体选用变形弹,弹靶材料均采用Johnson-Cook模型,其材料参数分别如表4、表5所示。为准确描述弹靶变形破坏行为,弹靶间采用侵蚀接触算法。

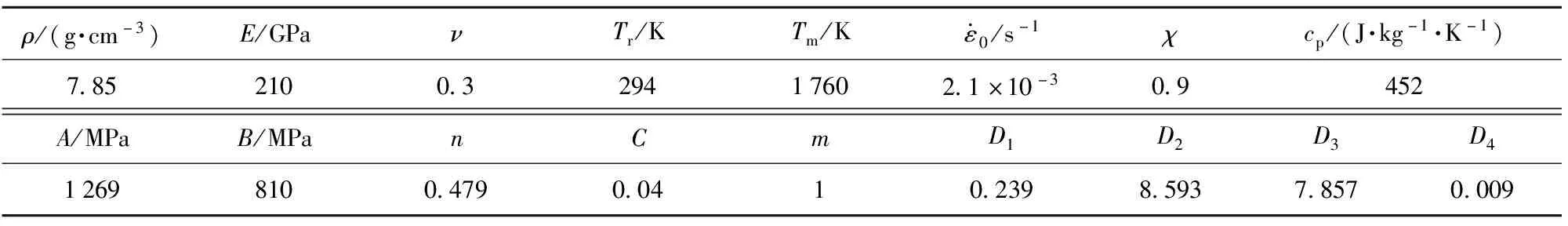

表4 30CrMnSiNi2A材料模型参数[13-14]

表5 Q235材料模型参数[15-16]

2.2 数值模拟与试验结果对比分析

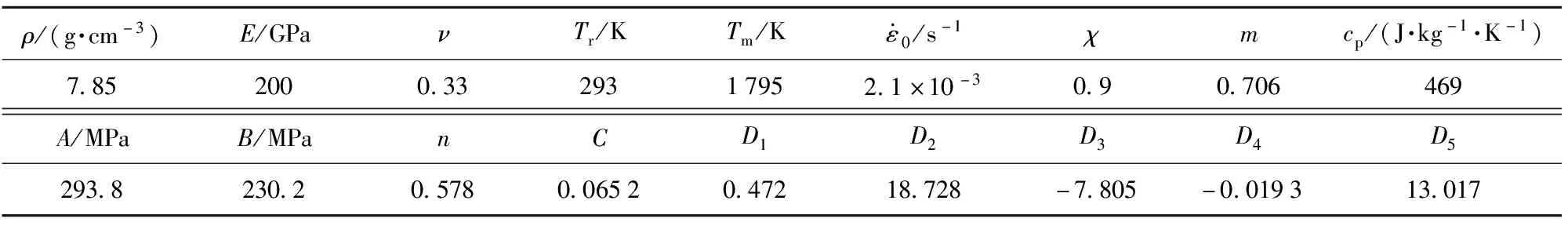

基于2.1节数值模拟结果,对弹体不同入射角侵彻多层钢靶作用过程进行分析。不同入射角弹体侵彻多层钢靶弹道轨迹如图8所示。从图8中可以看出,弹体斜侵彻多层钢靶后整体弹道向下偏转且试验与仿真吻合较好。图9(a)所示为入射角为10°弹体侵彻多层钢靶后变形与数值模拟对比结果,图9(b)所示为弹体入射角为20°侵彻多层钢靶后弹体变形与数值模拟对比结果。从图9中可以看出:弹体头部上侧变形比下侧变形严重,由此可见弹体头部上部分与靶体接触面积较大,从而导致弹体整体受到向下的力矩作用,导致弹体弹道整体向下偏转。回收弹体与仿真结果吻合较好,表明本文建立的仿真方法可靠。

图8 不同入射角下弹体侵彻弹道数值模拟与试验结果对比

图9 不同入射角下弹体撞击变形数值模拟与试验结果对比

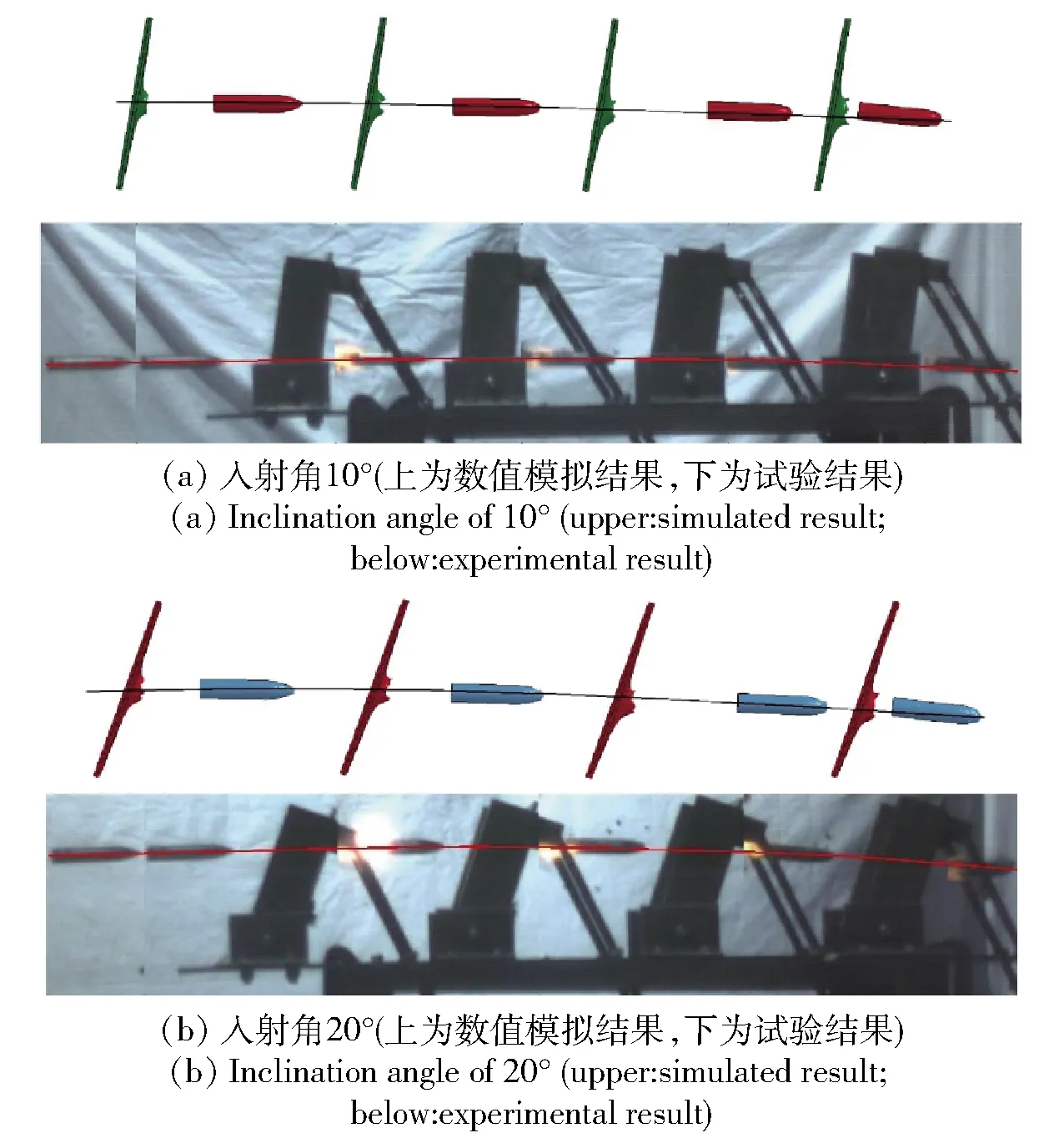

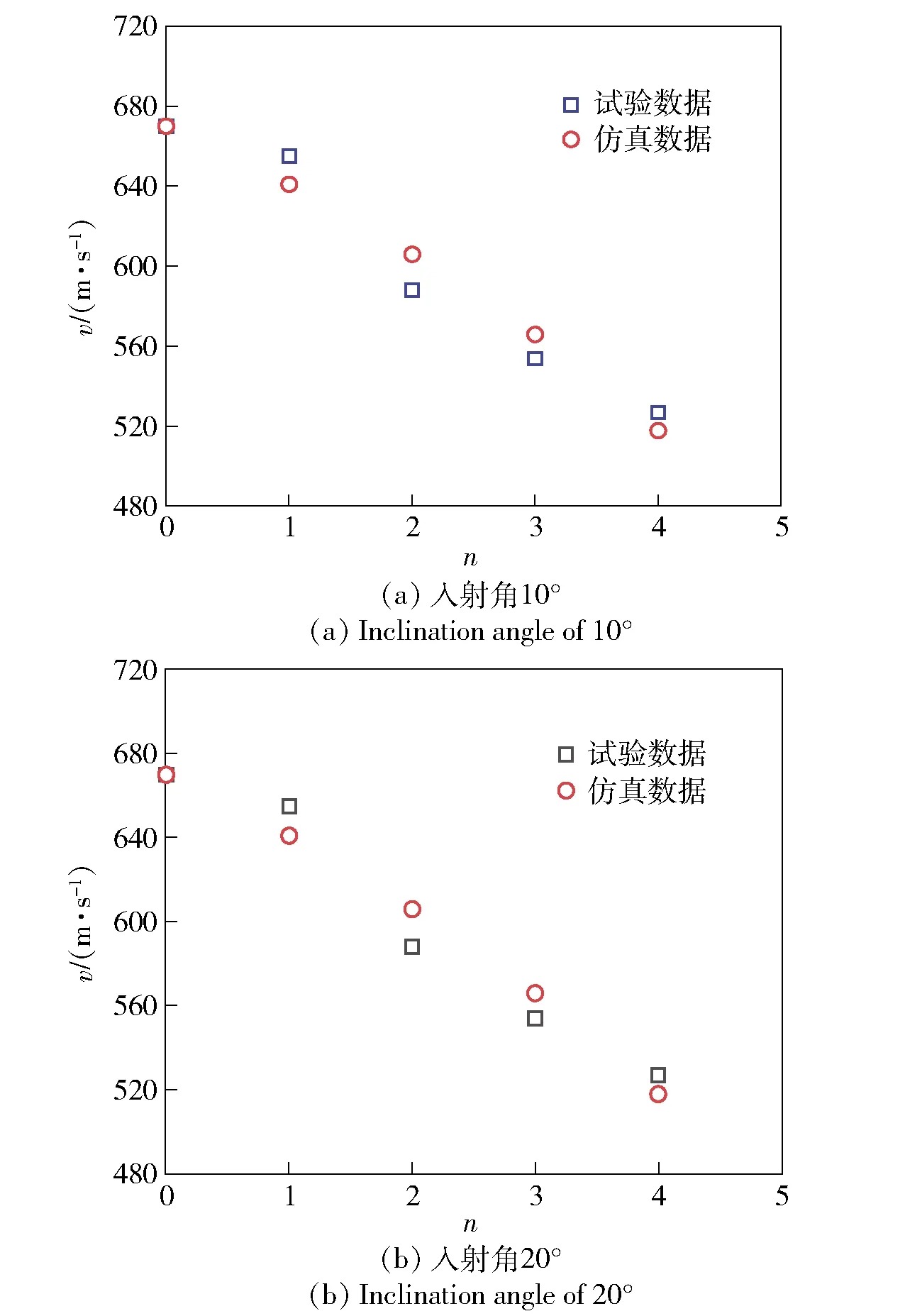

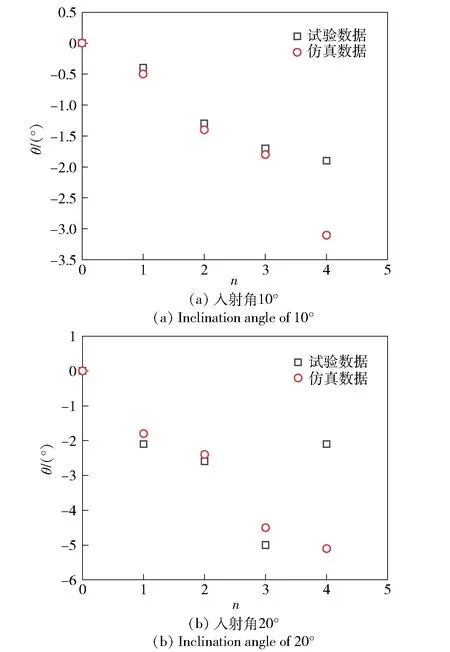

图10所示为不同入射角弹体侵彻多层钢靶后弹体剩余速度v的试验结果与数值模拟结果的对比。从图10中可以看出,弹体的剩余速度随着穿透靶板的层数增加而呈现线性减小的趋势,数值模拟结果与试验结果吻合较好。图11所示为不同入射角弹体侵彻多层钢靶后弹体姿态角变化试验与数值模拟对比。从图11中可以看出:弹体斜侵彻前三层钢靶姿态角变化值与数值模拟吻合较好,侵彻第4层钢靶后数值模拟姿态角变化值继续增大,试验数据则减少。通过观察图3高速摄影照片及图5回收靶体可以发现:试验弹体在侵彻第4层钢靶后,弹体穿孔靠近钢靶底部边缘,钢靶底部的边界约束效应对试验弹体弹道偏转造成一定影响;在数值模拟过程中,钢靶边界采用的是无反射边界约束,数值模拟中弹体在穿过第4层靶后弹道的变化趋势更为明显。

图10 不同入射角下弹体剩余速度数值模拟与试验结果对比

图11 不同入射角下弹体姿态角变化数值模拟与试验结果对比

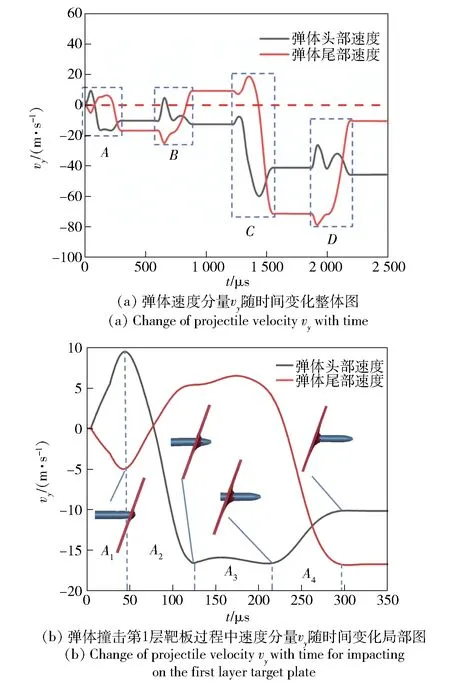

通过仿真对弹体侵彻多层靶板过程进行分析,图12所示为弹体侵彻多层靶板过程中弹体头部与弹体尾部竖直方向的速度分量vy随时间的变化图,A、B、C、D分别表示弹体侵彻第1、2、3、4层靶的过程。由图12(b)可以看出弹体在侵彻每层靶板时可以分为4个阶段:1)侵彻初期(A1),弹体头部下侧与靶板的作用过程。在此阶段,弹体头部与倾斜的靶板相互作用,弹靶撞击面不对称,弹体前端下部分与靶体先接触,导致弹体头部受到向上的作用力,并使得头部产生向上的速度,弹体头部姿态向上偏斜。2)侵彻中期(A2),弹体头部上侧与靶板作用阶段。在此作用阶段,弹体下侧靶板产生变形及破碎,弹体头部上侧与靶板作用,使得弹体头部产生向下作用力,弹体头部姿态向下偏转,同时靶板形成侵彻开孔。3)侵彻中后期(A3),弹身穿过靶板的开孔过程,弹身与靶体的作用力较小,弹体速度基本保持不变。4)侵彻后期(A4),弹体尾部与靶板的作用过程。在此阶段,弹尾受到靶板上侧给予的向下力,弹尾速度方向转变为向下的速度,弹体弹头向下的速度减少。侵彻过程中,弹体在上侧靶体作用力的影响下产生的顺时针转动角度较逆时针转动的大,从而导致弹体偏转向下。在随后的第2、3、4层靶侵彻过程中都有相同的趋势。这样就使得在整个侵彻过程中,弹体的侵彻弹道向下偏斜。

图12 入射角20°弹体速度分量vy随时间变化图

弹体姿态变化以及回收试验弹体数据表明,本文采用的数值模拟方法、材料模型和参数、网格尺寸等,可用于模拟变形弹斜侵彻多层钢板的计算,具有较高的可靠性。

3 弹靶参数对弹体侵彻多层间隔钢靶弹道特性影响规律分析

基于第2节数值模拟与试验结果的对比分析可知:本文所建弹体侵彻行为仿真方法可靠,能够描述弹体侵彻多层钢靶的作用过程,可以用来分析弹体斜侵彻多层钢靶的弹道特性规律。相关研究结果表明[1,5-6,8-12]:影响弹道偏转的因素有很多,其中主要有靶体厚度、弹体入射角、弹体速度、弹体侵蚀变形、弹体形状等。为了进一步研究弹体侵彻多层靶体的侵彻影响因素,下面将对弹体入射角、弹体初始速度、靶体厚度及弹体变形对弹道偏转的影响规律进行研究。

3.1 入射角对侵彻多层钢靶弹道的影响分析

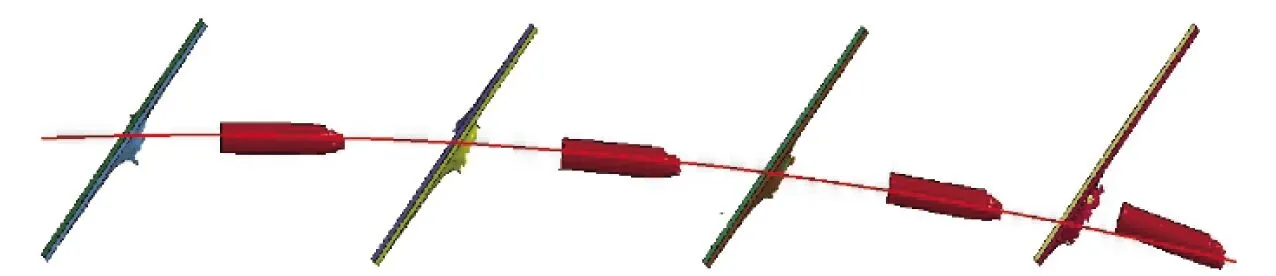

为了进一步研究弹体斜侵彻多层钢靶弹道特性,对不同入射角弹体侵彻多层钢靶作用过程进行数值模拟,获得弹道偏转角和剩余速度的变化规律。图13所示为弹体入射角为40°时弹体侵彻仿真过程图,从中可以看出,弹体侵彻多层钢靶偏转角度随着侵彻层数增加而增加。

图13 入射角40°下弹体侵彻多层钢靶弹道偏转过程

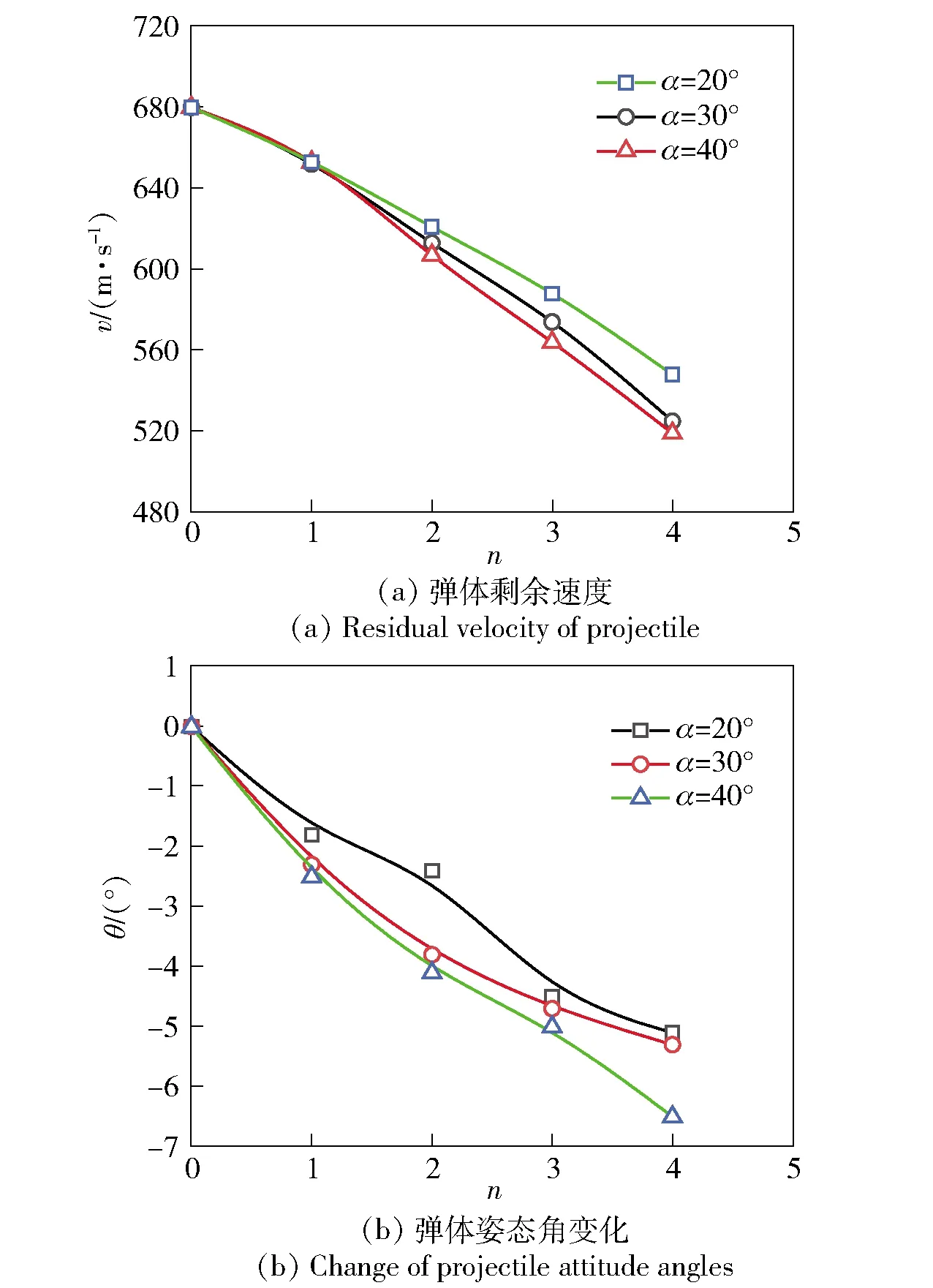

不同入射角下弹体剩余速度v、姿态角变化θ与侵彻每层靶变化关系如图14(a)、图14(b)所示。从图14中可以看出:随着弹体入射角增大,弹体侵彻每层钢靶后弹道向下偏转角度逐渐增大,弹体剩余速度逐渐减小。随着弹体入射角增大,弹体穿过靶板后耗能增大,弹体受力更加复杂,受到靶体垂直弹轴方向的力更大,从而使弹体剩余速度降低,偏转角度增加。当弹体入射角增大到40°时,弹体侵彻第4层钢靶弹体出口已接近靶板底部;而且弹体头部存在较大变形,弹体姿态向下偏转角度比较明显,同时靶板开孔比较大。

图14 不同入射角下弹体剩余速度与姿态角变化

3.2 初始撞击速度对斜侵彻多层钢靶弹道的影响分析

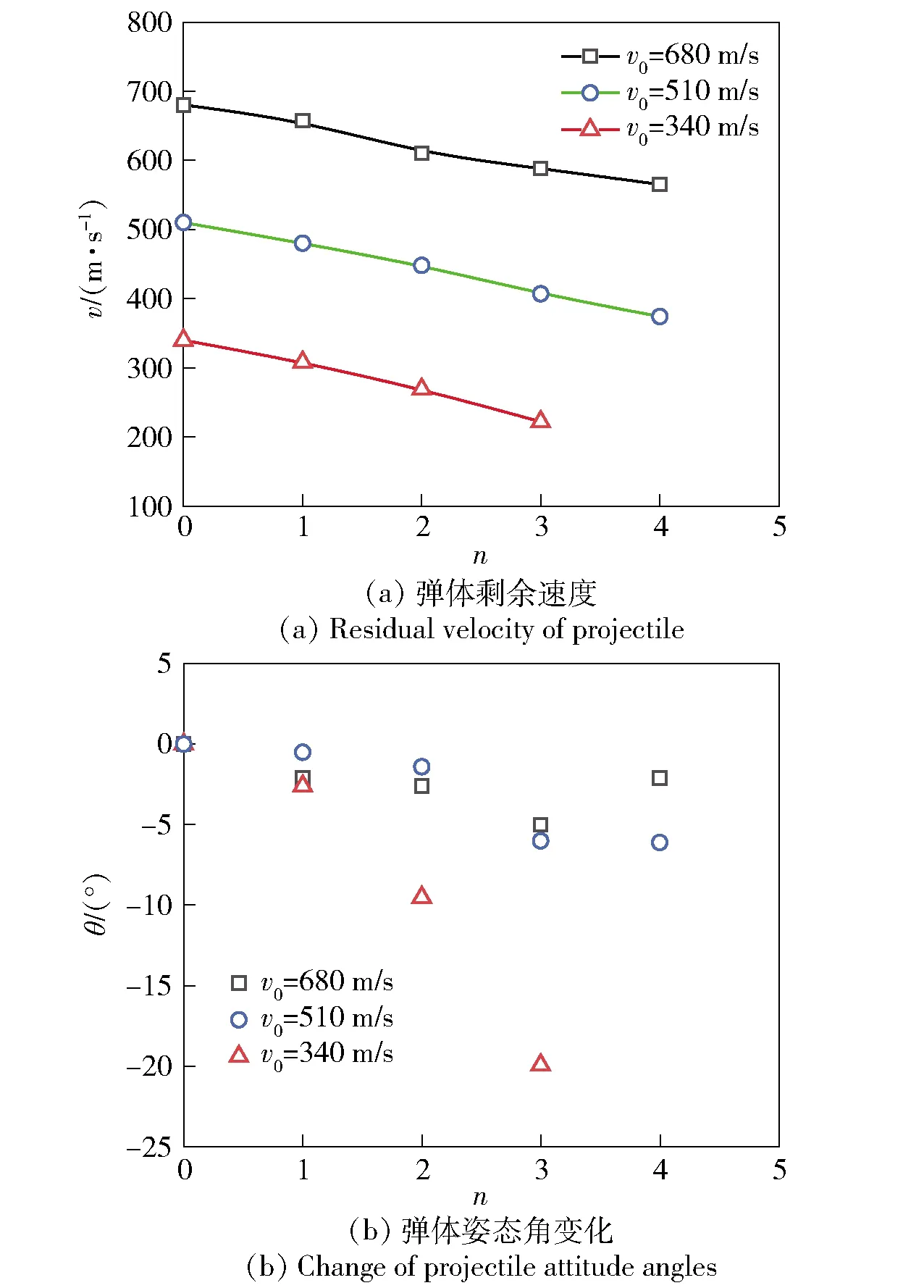

下面拟通过数值模拟计算得到弹体以入射角20°、不同初始撞击速度侵彻多层钢靶的结果,图15所示为弹体初速撞击速度v0为340 m/s下侵彻多层钢靶弹道偏转轨迹。从图15中可以看出,弹体在侵彻第3层钢靶后姿态角发生较大变化,弹道向下产生较大偏斜,弹体轨迹偏离第4层靶板。不同初始撞击速度下弹体剩余速度、姿态角变化与侵彻每层靶变化关系如图16(a)、图16(b)所示。从图16中可以看出,随着弹体初始撞击速度增大,弹体弹道向下偏转角度减小,速度对偏转角的影响幅度伴随着速度的增加呈现减少的趋势。随着速度的增加,弹体姿态角变化程度越小。当初始速度增加时,弹体与靶体的接触时间减少,靶体对弹体偏转力作用时间减少,导致弹体侵彻靶体后偏转角度减小。510 m/s速度与680 m/s弹体侵彻多层钢靶后姿态角变化差别不大,表明速度达到一定值后,其对弹体侵彻弹道影响不大。而在低速条件下,弹体侵彻多层钢靶时,弹体速度对弹道偏转影响较大。

图15 初速v0为340 m/s侵彻多层钢靶弹道偏转

图16 不同撞击速度下弹体剩余速度与姿态角变化

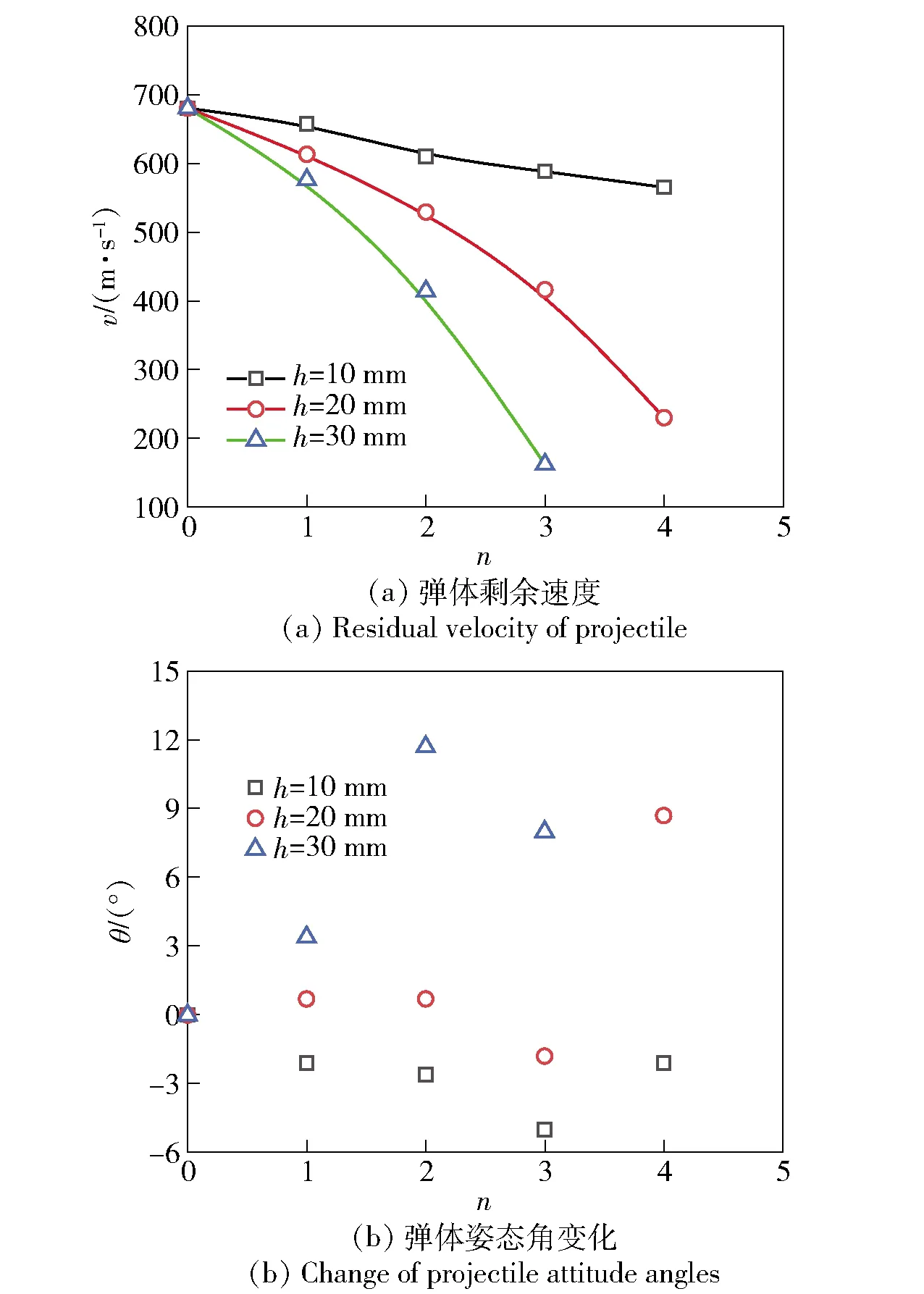

3.3 靶体厚度对斜侵彻多层钢靶弹道的影响分析

为进一步探究靶体厚度对弹体侵彻弹道的影响规律,对弹体入射角20°以不同厚度(h=10 mm、h=20 mm、h=30 mm)侵彻多层钢靶进行仿真分析。图17所示为h=30 mm侵彻多层钢靶弹道偏转图。从图17中可以看出,弹体侵彻第3层靶板后,弹体整体飞出,无法侵彻到第4层靶板。图18(a)、图18(b)分别为弹体侵彻不同厚度靶体弹体剩余速度、弹体姿态角变化与侵彻靶体厚度变化关系图。从图18中可以看出,靶体厚度对侵彻多层钢靶厚度弹道影响较大,随着靶体厚度增加,弹体侵彻多层钢靶弹道整体规律由向下偏转转变为弹体整体向上偏转。通过仿真过程分析发现其侵彻作用过程与薄板稍有不同。这是因为在侵彻初期,靶板没有破碎导致在随后的侵彻过程中弹体头部下侧与靶板作用时间增大,并且弹体头部下侧接触域大于上侧,接触应力也大,最终导致了弹体弹道向上偏转。同时,随着靶体厚度的增加,弹体侵彻每一层靶体后弹体速度减少量会增加,导致弹体侵彻下一层靶体的剩余速度降低,从而导致弹体偏转角度增加。因此,随着靶体厚度的增加,弹体向上偏转趋势越来越明显,且靶体厚度对偏转角的影响幅度随靶体厚度增大呈增大趋势,与马兆芳等[5]、冯杰[17]开展的弹体斜侵彻多层间隔靶试验研究结果一致。

图17 斜侵彻厚度为30 mm的多层钢靶弹道偏转过程

图18 不同靶体厚度下弹体剩余速度与姿态角变化

3.4 弹体强度对斜侵彻多层钢靶弹道的影响规律

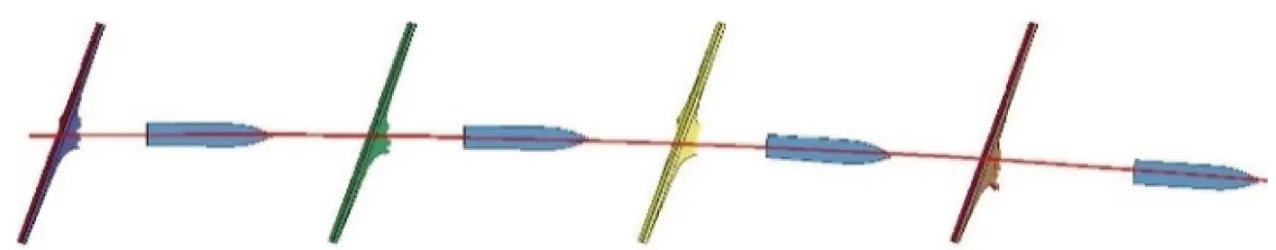

通过试验研究发现,弹体头部变形是影响弹体侵彻性能和弹道偏转的一个主要因素。为探索弹体变形对弹体侵彻多层钢靶弹道偏转影响,开展刚性弹体以680 m/s的速度、20°入射角侵彻多层钢靶的数值模拟,图19所示为刚性弹数值模拟侵彻过程图。从图19中可以分析出刚性弹体侵彻多层钢靶过程中弹道整体向下偏转,且弹道偏转角度较小。

图19 刚性弹侵彻多层钢靶弹道偏转过程

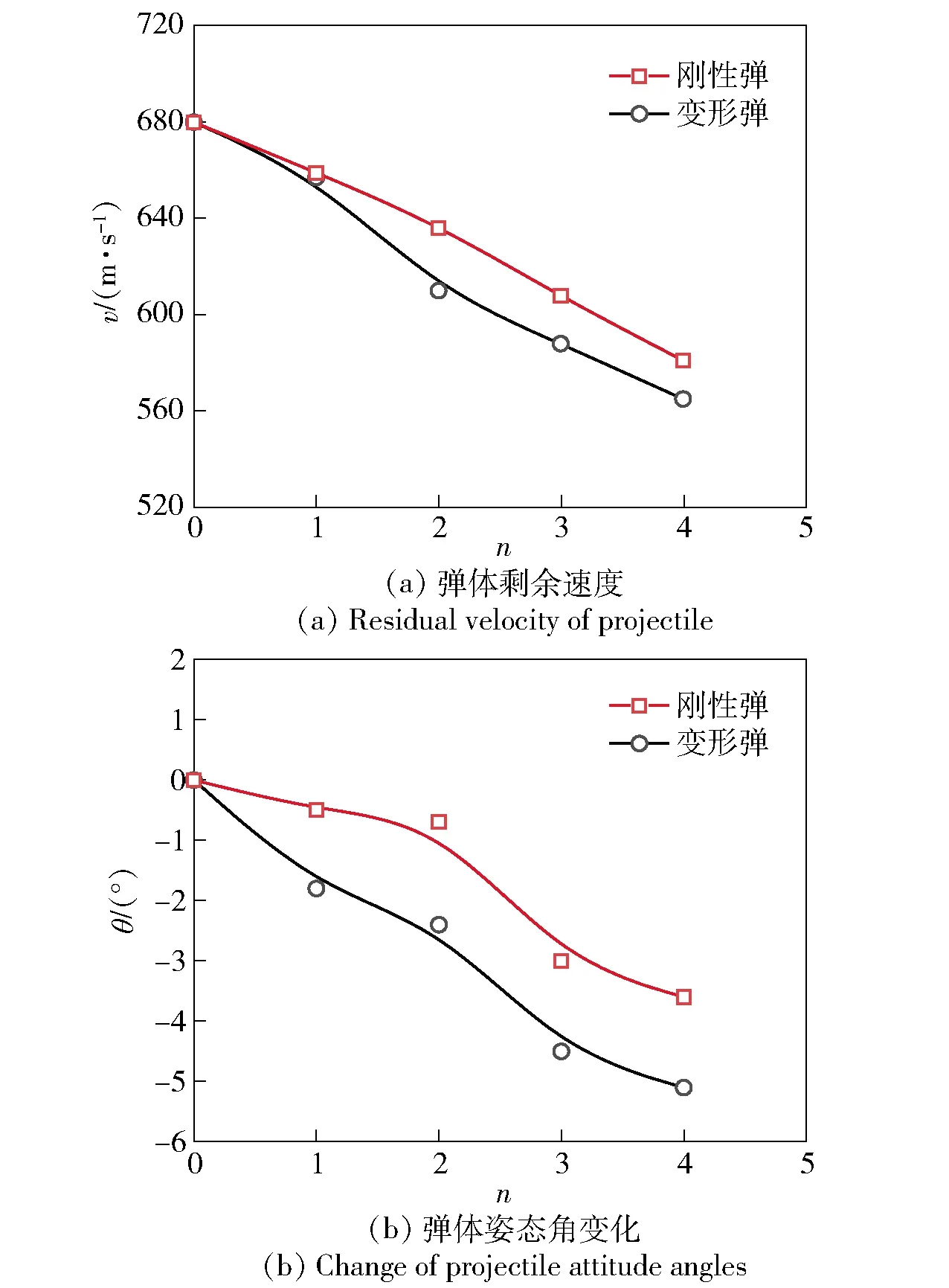

图20分别为刚性弹体与变形弹体侵彻多层靶板过程中弹体剩余速度、姿态角与侵彻每层靶变化关系图。从图20中可以看出,刚性弹体侵彻多层钢靶过程中弹体速度衰减比变形弹体慢,变形弹体侵彻过程中动能损耗大。通过对侵彻过程中弹道偏转角度分析可知:刚性弹体在侵彻第1层与第2层钢靶偏转角度较小,侵彻第3层钢靶后弹道偏转角度增加,侵彻第4层钢靶后弹道偏转较小;与变形弹侵彻弹道相比,刚性弹体的侵彻弹道偏转角度较小。

图20 刚性弹及变形弹斜侵彻多层靶体的弹体剩余速度与姿态角变化

4 结论

本文开展了30CrMnSiNi2A弹体侵彻多层间隔钢靶试验研究,通过高速摄影系统记录弹体的姿态偏转及弹道参数。采用LS-DYNA软件建立了侵彻仿真模型,分析了弹体姿态偏转原因及弹道参数影响因素。研究结果表明:数值模拟结果与试验数据吻合较好。弹体入射角、弹体初始速度、靶体厚度和弹体强度对弹体斜侵彻多层钢靶弹道偏转有较大影响。得到主要结论如下:

1)弹体斜侵彻多层间隔钢靶过程中,当入射角为10°时穿过前3层钢靶,弹体向下偏转角度为1.7°;当入射角为20°时,向下偏转5°.表明弹体入射角越大,弹体斜侵彻多层钢靶偏转角度越大。

2)弹体入射角20°斜侵彻多层间隔钢靶过程中,当初速度为340 m/s时穿过前3层钢靶,弹体向下偏转角度为19.9°,当初始速度分别为510 m/s与680 m/s时,弹体向下偏转角度分别为6°与5°.表明弹体初始速度越大,其弹道偏转角度越小,且速度对偏转角的影响幅度随速度的增大呈减少的趋势。

3)弹体入射角为20°时斜侵彻多层钢板过程中,当钢靶厚度为10 mm、20 mm时穿过前3层钢靶,弹体向下偏转角度分别为5°与1.8°;当钢靶厚度为30 mm时,弹体偏转由向下转变为向上偏转,向上偏转角度为8°,表明弹体随着靶体厚度增加,弹道整体向下偏转趋势转变为弹体整体向上偏转,靶体厚度对偏转角的影响幅度随靶体厚度增大呈增大趋势。

4)刚性弹体入射角20°斜侵彻多层钢靶时,穿过前3层钢靶时弹体向下偏转角度为3°,而变形弹向下偏转为5°,表明刚性弹体弹道偏转仍然向下偏转,且偏转角度较变形弹斜侵彻钢靶偏转角度小。