浅谈硫酸贮槽出口管气蚀通漏处理及结构改进办法

2020-01-01吴家伟

吴家伟

(云南云天化红磷化工有限公司,云南 开远 661699)

某公司硫酸厂在用的硫酸成品槽有2 个,分别为7#硫酸贮槽8#硫酸贮槽,在2012 年8 月8#硫酸贮槽(位号V60901B)出现了底部出口管和槽体焊接处出现明显通漏的情况,位置见图1,当时槽内液位为8m,无法进行施工。

1 设备概况和运行情况

此硫酸成品贮槽为立式常压容器,此类设备在红磷公司内大量作为磷酸、硫酸和矿浆的储存设备,在分公司范围内数量较多,7#硫酸贮槽、8#硫酸贮槽同为Φ25000 高度10200,全容积V =5000m3的大型静止设备。为圆筒钢制焊接设备,主要包括底板、筒体、拱顶、接管、人孔、梯子等部件。

这2 台设备在2009 年9 月份投入使用,从设备投用到出现问题,时间约为3 年。

为了保证公司生产连续运行,成品酸需长期保证高位运行,出现泄漏会产生严重的环保和安全风险,为了降液位,将对上、下流生产负荷产生较长时间的不利影响。

2 管口损坏情况和施工难点

经过3 天调节负荷排酸,将硫酸液位降到出口管底部位置,经气割出口短管(Φ219×8,长度200)漏点处检查,为出口管根部焊接位置内部出现明显的冲涮性损坏,其表面凸凹不平,最严重的地方直接通孔导致泄漏。

因出口管下部焊接位置距底板有40mm左右的筒体高度,贮槽内部的积酸高度约40mm 无法排出。人员无法进入内部进行新建贮槽时的内外施焊,并且因为硫酸贮槽通空气后内部会产生氢气,动火作业过程中有氢爆的可能,人员进入施工有较大的安全风险。

3 出口短管通漏原因分析

(1)短管通孔处的的损坏表面凸凹不平,体现为深沟状的不均匀冲磨损伤,不是均匀腐蚀的常见情况,并且用测厚仪测量管口焊接边的筒体,厚度在15.7 ~15.8 间(原设计为16mm),内表面也没有腐蚀的情况出现,出口管距焊接点一定位置厚度也没用变化,整个输送管道其它部位也没用发现其它问题,综合判断可排除腐蚀损坏为主的可能。

(2)从现场管道布置和硫酸输送情况分析,因硫酸厂硫酸成品贮槽标高较下游各厂硫酸贮槽高出30 ~50m 不等,全公司硫酸输送采用的是自然高差自压法进行,管道内压力和高差成正比。在较高流速(约5 ~10m/s)的作用下,浓硫酸在流经出口管根部焊接截面时出现介质和钢结构本体冲击而产生了气蚀现象。因98%浓硫酸的密度为1.81kg/cm3,并且有一定的溶解腐蚀性,相对其它介质来说对过流截面变化大的部位冲磨更大。在长期受到冲击力和腐蚀作用下,最终出现通孔。但气蚀是主要原因,从磷酸厂渣浆泵进口管气蚀表面现象来对比也发现磨损的细节相似。

4 施工方案和结构改进及修复情况

(1)因原方法的根部焊接方法,使输送时流体处在焊缝的变截面上,焊接成型表面无法保证非常平整,从气蚀产生了流体流向突变和冲击的条件,为改变这种不利情况,因此采用将接口管加长200,加长段插入槽体内部,这样就将受到冲磨的点前移到较远的前端,并且通径不变,管口平整而流体流动平稳。

(2)针对不便进入槽体的情况,采用了槽体外表面单面坡口,焊接要求达到单面焊双面成型,对焊接施工做出了专项方案和安全方案。

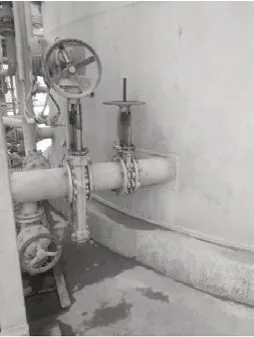

(3)为了防范此施工方法出现问题,提前发现泄漏,保证长周期的使用,在焊接管口处增加一层厚度为14mm 钢板加强圈,下部设泄漏观测点(如图1)并加工内螺纹,在内部焊接处出现问题时,可用螺栓将此观测点封堵,进一步延长贮槽运行周期。

(4)自2012 年8 月施工后到2019 年8 月,此处没有再次出现泄漏,运行情况良好。

图1

5 同类设备推广应用及针对性方法改进

(1)某公司磷酸厂磨矿装置Φ3000×2500 总容积V=20m3硫酸贮槽出口管(DN50)自2016 年12 月投用后4 个月就出现泄漏,原设计为碳钢管,前端有两台硫酸泵同时供两套装置使用。经分析情况,采用了增大出口管直径(DN100),减小了流速,增加管口插入长度200,并改为304 不锈钢管道的三种针对性改进方法。施工完成后自2017 年4 月至2019 年8 月至2019 年8 月,运行情况良好,见图2。

图2

(2)某公司磷酸厂4#制酸矿浆贮槽出口管在装置运行过程中多次冲通泄漏,原来多采用传统的补焊,和加一层钢板补焊等方法,周边槽体挖补严重。大约6 个月需腾槽更换一次出口管,对装置长周期运行影响较大,在2018 年10 月份发现这个多发故障点后,采用了同样的加长插入管口的方法,并针对矿浆有一定磨蚀的情况加厚了管道厚度,投用后明显延长了周期,至2019 年8 月,没用进行过修理,见图3。

图3

(3)经初步统计,在公司范围内已采用相近方法处理的点已达7 个点,并组织了部分技术人员和维修钳工进行了方法推广,此方法将对贮槽稳定运行产生长期的有利效果。