40万t智能矿砂船用锚绞机泵组冷却水箱结构改进

2020-01-01许扣喜秦国文丁永强顾天飞

许扣喜, 陈 江, 刘 迎, 秦国文, 丁永强, 韩 斌, 顾天飞

(上海外高桥造船有限公司, 上海 200120)

0 引 言

第二代40万t超大型智能矿砂船已建造完工并顺利交付,该船总长361.9 m、型宽65 m、型深30.4 m,是国内先进、世界领先的船舶产品。相对于第一代超大型矿砂船,综合性能得到了大幅提高,节能效率达30%,具有经济、绿色、环保、节能、安全等特点,其主甲板相当于3个足球场的面积,建造要求高,对锚绞机的安装使用[1]提出更严格的要求。

文献[2]主要说明了各类船用锚绞机的使用工况,对于矿砂船锚绞机的设计使用有一定的参考意义;文献[3]对锚绞机的齿轮减速器的箱体进行结构应力分析,并在保证安全可靠的条件下,以减轻质量为优化目标,对减速器箱体的结构进行优化,可作为锚绞机减速器选型的参考依据;文献[4]对液压锚绞机的墙架结构进行结构静力学分析,对墙架的板厚进行优化,使得锚绞机的墙架结构更加合理可靠;文献[5]对锚绞机基座与甲板上的反顶加强结构进行设计,随后对该结构进行静力分析,可用于指导锚绞机基座的设计和甲板上起支撑作用的反顶加强结构的设计;文献[6]采用两种加载方式对某浮吊锚绞机基座及相关船体结构的局部强度进行直接计算,并对比分析这两种方法所得的应力结果。

1 锚绞机泵组临时冷却水箱制作的必要性

锚绞机是必不可少的船舶机械,安装在船舶的甲板上,主要完成起锚、系泊和带缆等作业。对于船厂来说,锚绞机一般是根据船型的需要在锚绞机厂家订制的,船厂负责锚绞机的定位安装、安装后主轴的精度调整以及锚绞机使用前的投油工艺等[7]。工作内容包括锚绞机基座的定位焊接、止推块的加工拂磨、锚绞机的定位吊装、水平对中调整、环氧浇注、液压管校制、锚绞机液压管的投油、电控箱的安装和带缆拉力试验等步骤[8-9]。锚绞机通常在船坞内分段搭载后安装,在施工周期较短的情况下,由于船坞周期的限制会将锚绞机的安装定位工作提前至分段搭载前的平台总组阶段进行,锚绞机安装工序提前有利于缩短船舶在船坞内的建造周期。

船舶在出坞期间及码头系泊的初期阶段,在船坞内需要使用锚绞机进行的主要工作有:船坞内锚链总根的挂接及锚链的全部收起;出坞下水前的带缆、锚链挚链器的定位安装工作;船舶在码头系泊期间需要根据江水潮汐的变化情况不断调整船只状态[10]。上述施工过程需要锚绞机长时间工作,而此时锚绞机泵组冷却水供给受2个工况的限制:一是分段上管系的安装不完整,通水管路不能完全打通而处于正常工作的状态;二是船舶机舱设备在调试过程中也不能完全达到系统正常使用的完整状态。

由于上述条件的限制,锚绞机在使用时其泵组无法得到正常的冷却水供给,在实船建造过程中锚绞机泵组在没有冷却措施的条件下长时间运转易出现3种问题:(1)在无冷却措施的条件下持续工作导致泵组内油温升高,在一定情况下极易产生大量的冷凝水,加大了液压油乳化的发生概率。(2)液压油长时间高温会直接导致油的黏度稀释。(3)当液压油的温度达到或接近75 ℃时,会触发锚绞机泵组的报警系统引起报警停泵。上述问题影响了锚绞机的正常运转,使得船坞内的部分施工工作无法正常开展。

此时须对锚绞机泵组增加冷却措施,制作1套临时供水系统:锚绞机外置临时冷却循环水箱,可对锚绞机泵组内的液压油进行冷却,从而保证锚绞机泵组的正常工作,解决锚绞机泵组在无冷却条件下长时间运转出现的问题。

2 锚绞机泵组临时冷却水箱的结构

锚绞机泵组冷却水箱的原理如图1所示, 现场应用的实物图如图2所示。

图1 锚绞机泵组冷却水箱原理图

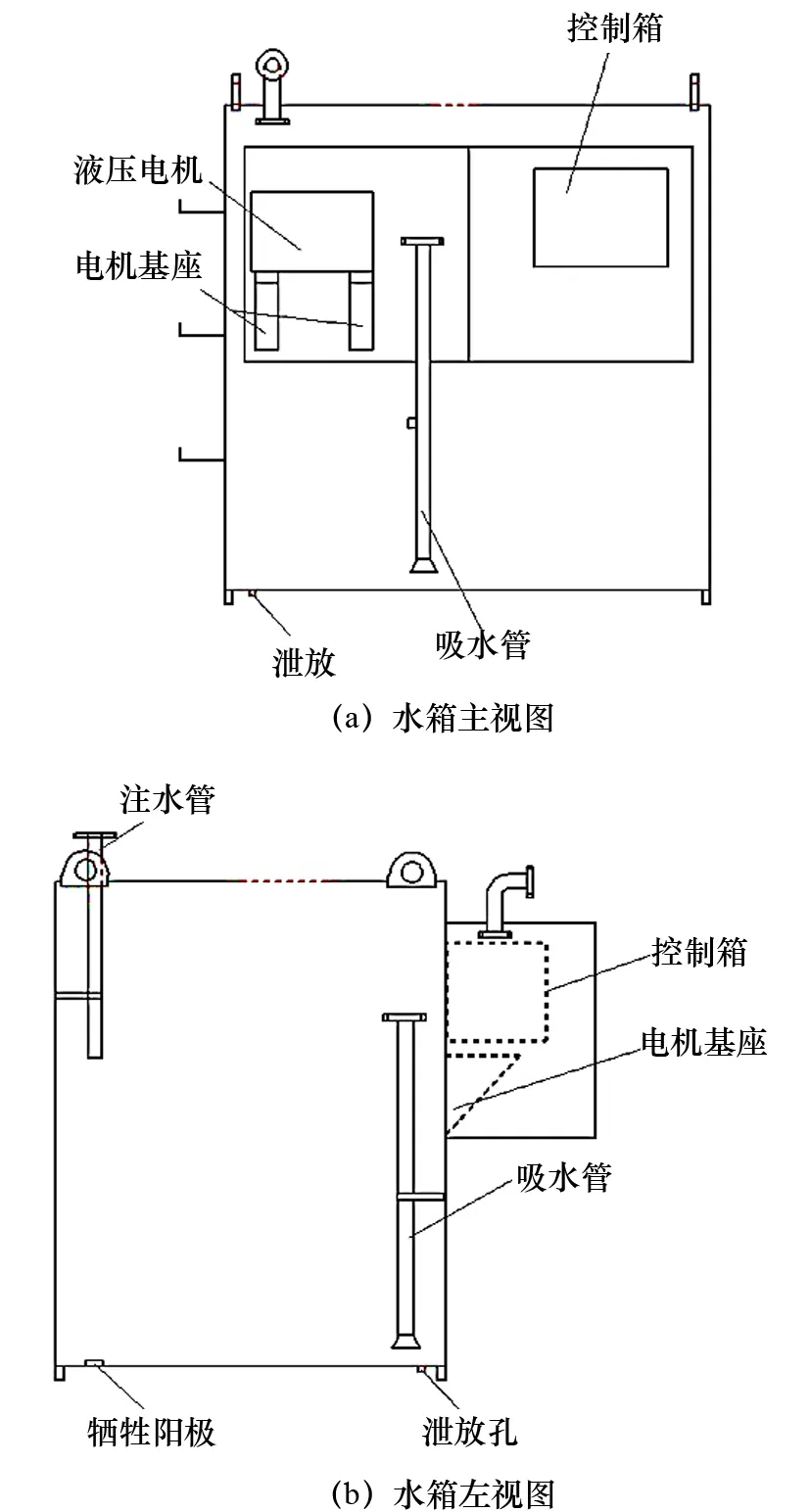

在锚绞机泵组冷却水箱结构组成方面,水箱的箱体由10 mm的钢板焊接而成,内置1块牺牲阳极用于减缓钢制水箱箱体的腐蚀,一般采用锌块作为牺牲阳极。水箱外部安装220 V、2.2 kW的可逆式电机水泵1台,现场安装图如图3所示。电机主要用来为冷却水箱的冷却水提供循环动力,电机水泵安装固定在用角铁焊接成的电机基座上,电机水泵上安装相应的吸水管路与出水管路,吸水管路用于吸收水箱中的冷却水,在使用过程中需控制冷却水箱内的水位,使得吸水管的下端始终低于水箱内的水位,避免电机空转造成损坏。出水管路与锚绞机泵组相连,循环冷却液压油,另外在水箱的下部开1个泄放孔并安装泄放塞,用来控制水箱内的水位以及后续水箱内壁清洗排水。冷却水箱上安装1个控制箱,控制箱是电动抽水电机的接电箱。

图3 可逆式电机水泵安装图

临时冷却水箱的工作原理:冷却水箱内的水通过水泵吸至锚绞机泵组内,由于冷却水与液压油的温差,液压油放热降温冷却水吸热升温,冷却水循环至冷却水箱中与原有水融合冷却,而后再被抽出供给泵组进行循环,以实现对泵组的持续冷却工作。冷却水箱的制作和使用使得锚绞机泵组在运转过程中有一个充分降温的过程,从而达到泵组运转时对温度的要求。

由于锚绞机泵组临时冷却水箱是在实船建造的船坞、码头初期阶段运用的,通常将锚绞机泵组的临时冷却水箱整体吊装至甲板上进行使用,因此在冷却水箱上安装4个用于吊装的吊环。水箱另一侧安装脚手踏步梯,脚手踏步梯焊接在冷却水箱的箱体上,工作人员可以爬上脚手架观察水箱内的水位,也方便后续冷却水箱的清洗排水。

冷却水箱在使用过程中在很大程度上缓解了液压油的乳化,连接法兰的泄漏问题也得到明显改善。但是,在一定的工作环境下易出现一些问题,在夏天天气炎热的工况下,冷却水箱的箱体在暴晒下温度可达45 ℃,冷却水在锚绞机泵组内循环冷却过程中温度也在逐渐升高,当冷却水的温度达到或接近75 ℃时,其温度接近锚绞机泵组内液压油的温度,此时冷却水循环起不到对锚绞机泵组内液压油的冷却作用,冷却效果消失,并伴有报警停泵现象而达不到冷却功效,同时在高温下,液压油的乳化现象与法兰处的O型圈爆裂损毁问题加重。

针对锚绞机泵组液压油冷却水箱存在的问题,对原有冷却水箱的结构和功能进行改进,改进的目的是解决高温下锚绞机泵组液压油冷却效果不佳的问题。改进的方法是增加1套散热装置散发循环水的热量,使得循环冷却水与锚绞机泵组内的液压油达到一定温差,能够在外界温度较高的情况下,达到对液压油的冷却效果。

经过现场调研,分析现有的工作条件和施工工况,以及现场可提供的资源,提出解决该问题的具体改进方向,主要采用如下两项措施:一是通过增加冷却水内的循环路径来加大散热面积,促使冷却水散热;二是向冷却水箱内间断性地通入压缩空气或者压缩氮气,通过气体的吹散来吹出冷却水的热量,降低冷却水的温度。

3 锚绞机泵组冷却水箱的结构改进

综合上文内容提出锚绞机泵组冷却水箱的结构改进方案,改进后的冷却水箱结构原理如图4所示。在锚绞机泵组冷却水箱的箱体内增加3道挡板,3道挡板的高度依次降低:当冷却水在锚绞机泵组内循环1周后通过注水管注入冷却水箱内,水箱的第1道水密挡板内的水位上升,当水位高于第1道挡板后流入第2道水密挡板限定的空间,此时第1道挡板内的水位变化减缓,第2道挡板内的水位上升;当超过第2道挡板后冷却水注入第3道挡板,第2道挡板内的水位变化减缓,第3道挡板限定的空间区域内布置可逆式电机水泵的吸水管路;第3道挡板内的冷却水被电机吸出后,通过循环流动来冷却锚绞机泵组内的液压油,水循环1周后再次注入冷却水箱的吸水口,开始与上述过程相同的新一轮循环。

图4 锚绞机泵组冷却水箱改进原理图

同时,在3道挡板分成的隔舱区域内通入压缩空气或压缩氮气,通过压缩空气的流动带走热量来降低冷却水的温度,当第1道与第2道挡板的隔舱水位变化减缓时,水箱内的冷却水主要通过通入的压缩空气来散热。

循环1周的高温冷却水在参与下一次循环前会经过3道隔舱,有效延长冷却水的流动路径和时间,增加散热面积,延长散热时间,散发了锚绞机泵组液压油冷却过程中带出的热量。通过通入压缩空气或氮气使箱体内的水得到充分的翻滚,可增加冷热水的融合和热气的流动速度,加速热量的散发。

水箱内部3道隔舱可为压缩空气或压缩氮气的气体管路的安装固定提供支撑。压缩空气管路采用镀锌无缝钢管,通过管支架固定在3道隔舱上,同时在气体管路上交叉开设排气孔,冷却水循环工作过程中,压缩气体可以直接注入水中,增强压缩气体的冷却效果。在冷却水箱的外侧焊接1个半圆形支架,支架上装有标配氮气1瓶同时配有氮气的连接附件1套,连接附件主要用于空气管路相接,在没有压缩空气供给的情况下可作为工作用气来冷却水箱内的冷却水。在确定3道挡板的安装位置时,为了提供足够的水量保证电机正常运转,第3道水密隔舱与冷却水箱舱壁的距离较远。

4 结 论

在使用效果上,上述锚绞机泵组冷却水箱的改进结构得到了船舶所有人、船检认可,锚绞机液压管的工作压力约20 MPa,一旦发生液压管爆裂将存在较大的安全隐患。同时,液压油的泄漏将导致锚绞机无法正常工作。在船用冷却系统无法正常使用的情况下,冷却水箱临时替代锚绞机液压管冷却系统,从而保证锚绞机的正常使用。2018年上半年船只出坞或码头移泊过程中发生过8次液压管爆裂现象,尤其是在高温季节问题尤为突出,锚绞机运转不到15 min油温已达60 ℃以上,一旦油温超过80 ℃,容易造成液压管过热,即导致密封圈软化或液压油乳化等问题。2018年上半年造成直接经济损失20万元以上,间接损失100万元以上。2018年下半年冷却水箱投入使用后,锚绞机液压管整体温度得到控制,高温季节基本保持在50 ℃以下,秋季和冬季基本控制在35 ℃以下。

经济效益:液压油损失方面,每次爆裂将会产生至少一桶油(200 L)的损失,合计人民币约4 000元;人工损失方面,首先需要将管路内的液压油抽出,再将爆裂管段进行拆除更换密封圈或液压管,整个过程将耗费大量工时;影响计划方面,如在出坞时发生爆裂至少须延期出坞1 d,影响整个生产过程的计划实施,损失金额达百万元以上。

在后续工作中采用有限元分析软件对锚绞机泵组冷却水箱进行结构应力分析来优化水箱的结构,协助设计人员采用合理的钢板厚度,使得锚绞机冷却水箱的板厚既满足强度要求又能合理地减轻水箱自身的质量,通过吊装应力分析合理控制水箱吊装过程中的变形量。由于锚绞机冷却水箱在船坞阶段进行应用,建议在平台上将其安装完毕并调试完成后使用吊车将其吊入在建船只的甲板上,水箱的质量与变形量也需控制在一定的范围内。