船用螺旋桨常用铜合金材料比较

2020-01-01姜元军何大川

朱 晶, 姜元军, 何大川

(大连船用推进器有限公司, 辽宁 大连 116021)

0 引 言

船用螺旋桨是船舶动力系统的核心部件之一,其主要作用是将船舶主机功率转变为推动船舶运动的推力,其制造品质的优劣直接影响整船性能和推进效率[1-4]。船用螺旋桨材料应根据船舶本身特性,使用要求,生产、技术及经济指标进行合理选择,充分发挥材料本身的特性,达到可靠而又经济的目的。船用螺旋桨材料的选择有如下要求:(1)机械性能优良;(2)海水中耐蚀性好;(3)海水中腐蚀疲劳强度高;(4)密度小;(5)铸造性能好,机械加工易;(6)易修补;(7)价格便宜,资源丰富[5]。能同时满足上述条件的金属材料较少,目前能较全面地具备上述条件的制造船用螺旋桨的材料首选铜合金。本文主要对制造船用螺旋桨的铜合金材料进行介绍。

1 船用螺旋桨铜合金材料的化学成分和力学性能

铜合金是以纯铜为基体加入一种或几种其他元素所构成的合金。随着造船工业的发展、合金研究的突破、铸造技术的进步,目前世界上专用于船用螺旋桨的铜合金材料主要有以下4种:锰青铜 (高强度黄铜或锰黄铜ZCuZn40Mn3Fe1)、镍锰青铜 (ZCuZn25Al6Fe3Mn3)、镍铝青铜 (ZCuAl9Fe4 Ni4Mn2)、锰铝青铜 (ZCuAl8Mn13Fe3Ni2)[6]。镍锰青铜虽然被船级社列为通用的制造船用螺旋桨的铜合金材料之一,但是因其在长期服役过程中常出现各种各样的问题而逐渐被淘汰。本文只介绍锰青铜、镍铝青铜和锰铝青铜。

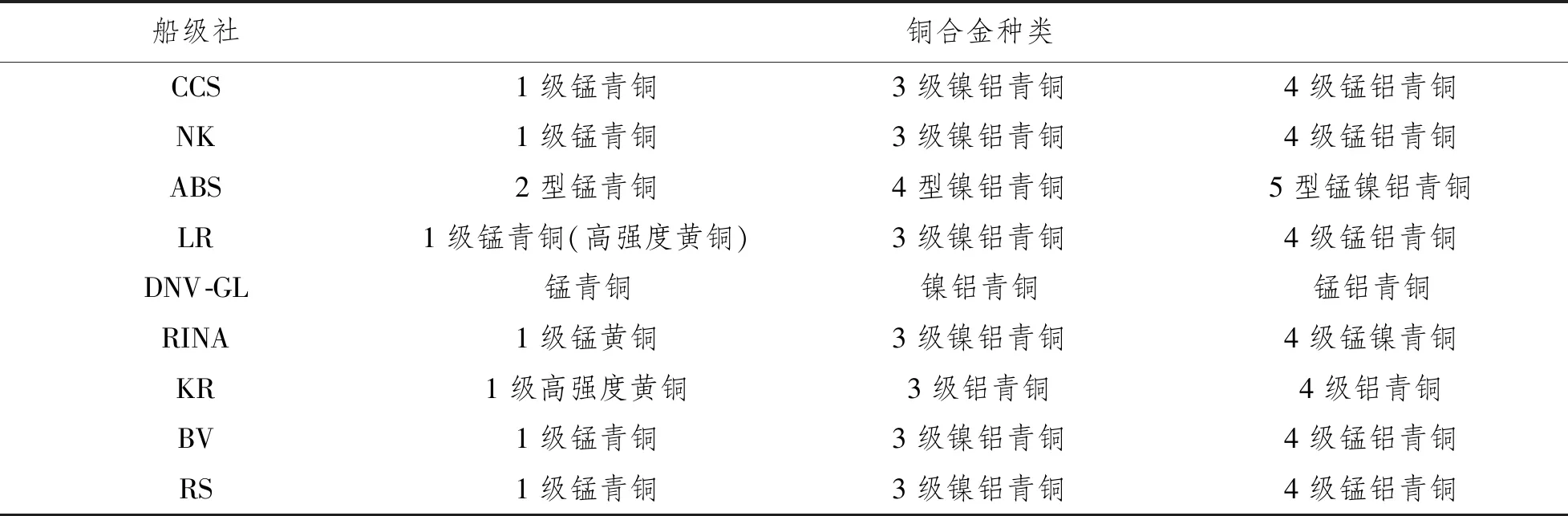

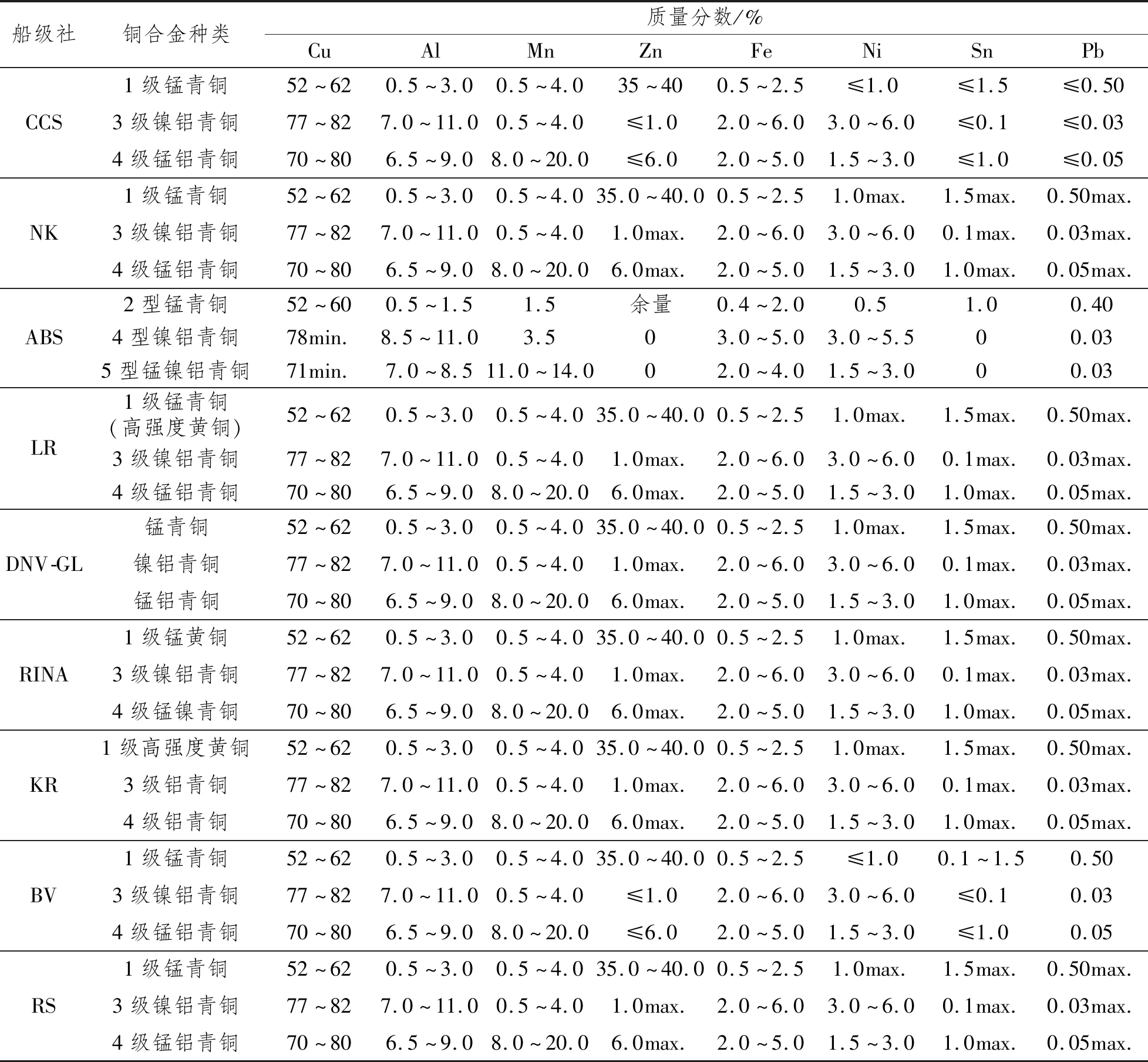

各国船级社对3种制造船用螺旋桨的铜合金材料的命名、化学成分和力学性能的规定分别如表1~表3所示。

表1 各国船级社船用螺旋桨铜合金材料名称对应表[7]

表2 各国船级社船用螺旋桨铜合金材料化学成分[6,8-16]

表3 各国船级社船用螺旋桨铜合金材料力学性能[6,8-16]

各国船级社对铜合金材料的命名略有不同,为避免混淆,在下述介绍中将锰青铜名称统一用高强度黄铜表示。由表3可知,铝青铜的抗拉强度和屈服强度约为高强度黄铜的1.5倍,可见铝青铜合金的力学性能优于高强度黄铜。在设计螺旋桨时,若铝青铜在允许应力≥4.6 kg/mm2、高强度黄铜在允许应力≥4.0 kg/mm2的条件下,可将铝青铜的叶片厚度减薄8%[5,17-19]。

2 船用螺旋桨铜合金材料的微观组织

在金属材料中,合金的化学成分影响微观组织,而微观组织又决定了材料的力学性能。高强度黄铜的基础合金系为Cu-Zn,除主元素外,还添加少量锰、铁、铝、镍、锡来改变合金的组织,从而获得所需性能。由于各元素有不同的影响效果,通常折合成锌当量确定各元素代替锌的能力。锌当量系数由高到低分别为铝(6.0)、锡(2.0)、铁(0.9)、锰(0.5)、镍(-1.3)。作为制造螺旋桨的材料,高强度黄铜的金相组织为α+β相(其中α相质地较软且延展性较佳,β相质地较硬、强度高)或为刚性大且耐空泡腐蚀的单一β相。在长期使用实践中,组织为单一β相的铜合金制造的螺旋桨易引起应力腐蚀开裂,造成严重的断桨事故,现已不再采用。对于两相组织的合金而言,当内部锌当量发生变化时,α相与β相的比例即会改变,从而引起合金屈服强度和抗拉强度的变化,以减小材料发生应力腐蚀开裂且满足最佳金相组织而获取最优力学性能。通常,α相的占比在30%~50%较适宜,其微观组织如图1所示。高强度黄铜具有强度较高、延伸率较优、耐海水腐蚀、价格便宜等优点,但同时存在脱锌腐蚀、不耐空泡腐蚀,有较大应力腐蚀开裂倾向等缺点,目前仅作为制造小型船用螺旋桨或部分调距螺旋桨的材料[5,17-19]。

铝青铜是以Cu-Al为基础的二元系合金,其微观组织为α+β相,β相缓冷会引起β-α+γ2的共析转变,从而发生脆化现象,即“缓冷脆性”,会严重恶化铝青铜合金的力学性能及耐蚀性。为解决这一问题,可添加金属元素,调整合金成分。通过添加大量的镍和铁元素析出κ相,避免β相的出现,得到的合金为镍铝青铜,如图2所示。在该合金中,当镍铁比在0.9%~1.1%时,析出的κ相细小弥散,可获得具有高力学性能和优耐蚀性的合金。在Cu-Al二元系合金中添加大量的锰和适量的铁、镍元素,可推迟β相的共析转变速度,从而得到锰铝青铜合金,如图3所示。锰元素的大量存在以及铝的强化作用可提高合金的抗拉强度、屈服强度和硬度,但会降低延伸率。锰、铝、铁、镍元素的合理占比不但可以保证力学性能,同时也不失材料的耐蚀性。目前镍铝青铜和锰铝青铜合金成为制造大型民用船舶螺旋桨的主要材料。

图2 镍铝青铜合金的微观组织 ×100[20]

图3 锰铝青铜合金的微观组织 ×360[20]

3 铜合金螺旋桨的耐蚀性

3.1 海水腐蚀

海水是一种多组分的水溶液,溶解有多种无机盐类,平均盐度约35 ‰,其本身就是一种强腐蚀介质。船用螺旋桨在使用过程中会受到不同纬度、不同温度海水的腐蚀,从而降低螺旋桨强度,缩短其使用寿命[21]。因而,在海水中的耐蚀性成为检验铜合金材料的主要参数,用材料在海水中的腐蚀厚度速率表示。在海水介质,温度为20 ℃的试验条件下:高强度黄铜因其内部锌当量的变化,腐蚀速率在0.008~0.100 mm/a;锰铝青铜和镍铝青铜在海水中的腐蚀速率分别为0.051 0 mm/a、0.015 3 mm/a。在3种铜合金中耐蚀性最好的是镍铝青铜合金[5,20]。

在腐蚀介质中施加交变载荷形成裂纹或扩展为腐蚀疲劳。腐蚀疲劳强度是目前衡量螺旋桨材料优劣的重要指标之一。韦布等分别选取尺寸为Φ100 mm的圆棒 (规则形状)和桨叶根部 (不规则形状)研究铜合金的海水腐蚀疲劳[5, 17-18, 22]。材料腐蚀疲劳强度的试验结果表明,海水腐蚀疲劳强度与材料的形状和循环次数关系不大。在3种铜合金中镍铝青铜的抗海水腐蚀疲劳性能最好,而锰铝青铜的抗海水腐蚀疲劳性能虽优于高强度黄铜,但其化学成分中存在大量锰元素,使硬质的β相含量居多,导致延展性下降,损失了一部分延伸率,海水腐蚀疲劳性能不及镍铝青铜。

3.2 空泡剥蚀

船用螺旋桨在水中转动时,桨叶的叶背压力降低形成吸力面,若某处的压力降至临界值以下,导致爆发式汽化,水汽通过界面进入气核并使之膨胀,形成气泡,称为空泡。空泡的存在会使螺旋桨桨叶表面产生剥蚀,还会影响螺旋桨的水动力性能。因此,对于船用螺旋桨而言,空泡剥蚀是一个不可忽视的问题。可使用转盘试验法研究铜合金材料的抗空泡剥蚀性能。转盘试验法的原理是在转盘上距轴心不同距离处有贯穿转盘厚度的小孔或嵌在转盘上的凸起,当转盘在试验流体内高速旋转时,在小孔或凸体后将产生尾流空化,其中游移型气泡将在尾流末端沿盘面溃灭,嵌入盘面气泡溃灭处的试样表面将产生气蚀损伤。

在介质、压力、流速、时间相同的试验条件下,采用转盘试验法研究铜合金材料的抗空泡剥蚀性能,铝青铜合金的平均质量损失较高强度黄铜少很多,为58~91 mg[5,20],说明铝青铜合金的抗空泡剥蚀性能优于高强度黄铜。这是因为在镍铝青铜合金中,镍铁比为0.9%~1.1%的最优配比使该合金具有优良的耐蚀性能,同时锰元素的存在也可改善合金的耐蚀性。在锰铝青铜合金中,大量存在的锰元素使合金强度更高,耐蚀性更强,相比较而言,锰铝青铜的抗空泡剥蚀性能更优。

4 铜合金螺旋桨的修补

螺旋桨在使用过程中难免会发生磕碰,这对螺旋桨本身有一定的影响,如降低力学性能、损伤的螺旋桨因自身不平衡造成振动或异响。船级社规范规定,有些损伤可通过打磨、抛光进行修补,而有些损伤则需通过焊接进行修补。铜合金材料的损伤或缺陷如进行焊接修补后继续在海水中使用,与未经焊补的合金相比,因焊接修补时出现的热影响区在快速加热和冷却过程中可能出现脆性组织,有产生应力腐蚀裂纹的倾向并发生变形[23]。为减少或消除铜合金材料焊补后的残余应力,避免因焊接应力而引起螺旋桨在使用过程中发生断裂事故,在螺旋桨补焊过程中不可忽视焊前预热及焊后热处理[24]。

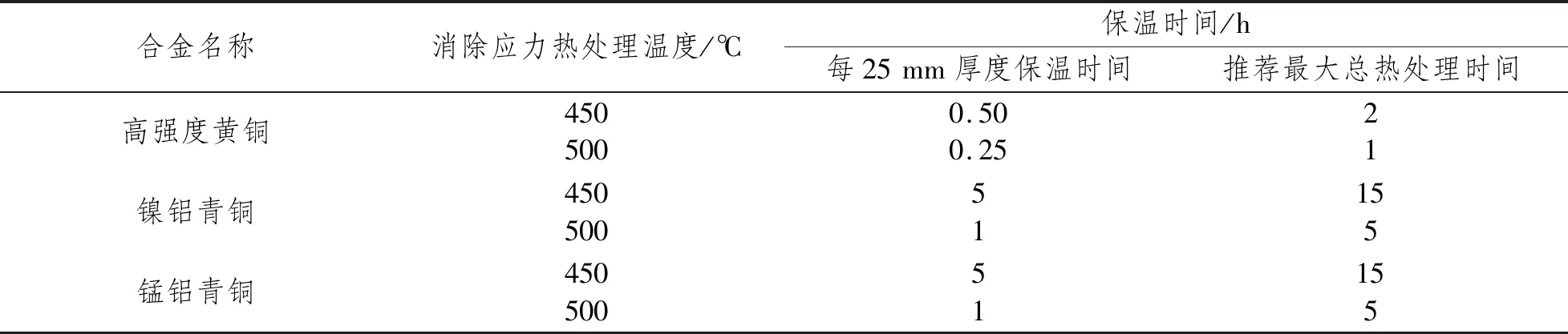

由文献[20-25]可知,无论哪种修补方法,高强度黄铜的焊接性都处于优良水平,尤其在铜合金螺旋桨常用的熔化极气体保护焊、钨极气体保护焊和氧乙炔气焊等3种方法中,高强度黄铜合金的焊接性能均优于铝青铜,如表4所示。由表5和表6可知,高强度黄铜在焊后的热处理温度范围相对较低,消应力处理的保温时间要求也不是很高,可操作性强。因为高强度黄铜结晶温度范围较小 (约30 ℃),随着锌含量的增加,液相线温度下降较快,熔点也随之降低。

表4 船用螺旋桨铜合金材料的焊接方法[20,25]

表5 焊接修补时推荐的填充金属、预热和热处理温度[26-28]

表6 焊接修补后消应力热处理时间[26-28]

5 铜合金螺旋桨的应用

在3种制造船用螺旋桨的铜合金中,高强度黄铜的密度约为另外2种铝青铜的1.1倍。铝青铜密度小,具有较高的强度,设计时可考虑从桨叶减轻螺旋桨的质量,一般桨叶的厚度可减少8%~10%。同时,可提高船舶的稳定性和航行速度,提高的效率可达20%,还能减少轴系上轴承的消耗,节省有色金属原材料、维修费用和燃料损耗,使船舶所有人获得更大的利润[18-19,29]。

以2017年主要金属元素的价格[30]为基准,按照CCS船级社规定的化学成分,对3种铜合金的每种元素含量的最高值进行计算得出合金价格,因金属材料价格略有浮动,故取合计价格的平均值进行比较。计算发现,铝青铜合金的成本比高强度黄铜高约16.6%~17.7%。按照以往金属元素价格的浮动变化,通常铝青铜的生产成本比黄铜高25%~35%。但是,铝青铜合金本身高强度、高耐蚀性等优良的性能使其在使用过程中安全可靠,并且有较长的使用寿命。从长远角度分析,铝青铜制造的船用螺旋桨比高强度黄铜桨便宜约20%~30%。若高强度黄铜制造的螺旋桨使用寿命为10 a,那么铝青铜的使用寿命可达17~20 a[17]。

6 结 语

依据船用螺旋桨材料的选用要求,对目前专用于制造船用螺旋桨的3种铜合金材料进行比较,虽然其中任何一种铜合金都不能同时满足所有的选材要求,但是铝青铜合金相对于其他2种合金材料还有较大的优势。近年来随着船舶设计理念的改变、造船技术的发展、船舶使用寿命的延长、全球气候变暖导致海洋环境的变化,以及海水、江水、内流河、湖泊等淡水资源污染日趋严重,螺旋桨在使用过程中慢慢发生表面颜色改变、电化学腐蚀等损坏,降低了耐蚀性,缩短了自身的使用寿命。在保留现有的用于制造船用螺旋桨铜合金材料优点的基础上,需针对铜合金材料各元素的配比进行更深入的研究,以进一步提高其力学性能、增强耐海水腐蚀能力来延长螺旋桨的使用寿命。