全悬挂舵舵承设计

2020-01-01管庆祥王海波王运才

张 黎, 管庆祥, 王海波, 王运才

(大连船舶重工集团设计研究院有限公司, 辽宁 大连 116011)

0 引 言

目前船舶市场普通船舶通常选用半悬挂平衡舵,舵承布置在位于舵机甲板上方的舵承座上。对于全悬挂舵,由于设计有舵套筒结构,如果按照常规舵承设计,舵承座将影响舵套筒上方舵系部件的安装,而且全悬挂舵舵杆的设计值相对较大,如果按照常规舵承设计,舵杆的长度及质量也相对较大。为此,本文着重对全悬挂舵的舵承设计及与常规舵承的不同之处进行研究,达到合理设计全悬挂舵舵承的目的。

1 常规及嵌入式舵承受力计算分析

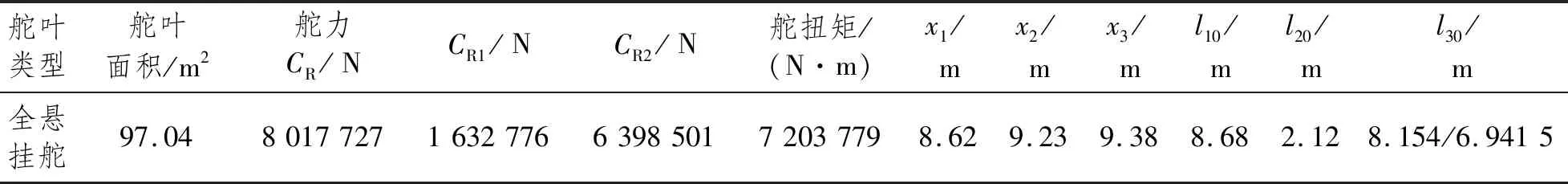

以某大型集装箱船的船型和舵型参数(见表1和表2)进行计算,结合船级社规范[1]中带舵套筒的全悬挂舵受力图[1](见图1),对舵系受力进行分析。

表1 某大型集装箱船船型参数

表2 某大型集装箱船舵型参数

图1 全悬挂舵受力分布图

Mb=MCR2-MCR1

(1)

(2)

(3)

(4)

B2=CR+B3

(5)

式(1)~式(5)中:MCR1为下舵钮下方舵叶的弯曲力矩,N·m;MCR2为下舵钮上方舵叶的弯曲力矩,N·m;Mb为舵杆的弯曲力矩,N·m;CR1为A1舵叶区域的舵力,N;CR2为A2舵叶区域的舵力,N;CR为舵叶的舵力,N;B2为舵杆下舵钮处的作用力,N;B3为舵杆上舵钮处的作用力,N。

由式(1)~式(5)可以看出:常规舵承位于舵机甲板上端和优化后嵌入舵套筒中的型式,只有l30数值发生变化,其他变量数值是一样的,l30由常规舵承的8.154 m变为嵌入式舵承的6.941 5 m。通过式(1)~式(3)计算,两种舵承设计型式的舵杆的弯曲应力Mb是一样的。通过式(4)和式(5)计算:常规舵承设计时B2=10 518 534 N,B3=2 500 808 N;优化后的嵌入式舵承设计时B2=10 853 014 N,B3=2 835 288 N。

虽然舵承嵌入舵套筒中的型式较常规舵承设计型式在舵杆上下舵钮处的作用力都有所增大,但是可以降低系统高度,减小舵杆长度及质量。

2 嵌入式舵承结构设计

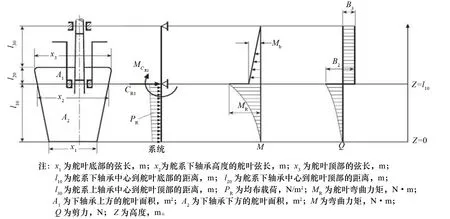

常规的舵承设计[2-3]是在舵机甲板上布置舵承座,再将舵承放置在舵承座上方用于承受整个舵系的重量,如图2所示。这种设计的优点在于舵承安装时简单方便。对于全悬挂舵,需要布置舵套筒使之与船体结构相连,舵套筒上平面还需要布置相应的注油孔和透气孔用于舵套筒内部油脂的注入。由于舵杆安装时需要自上而下穿入舵套筒,对于全悬挂舵来说,舵杆下方的相对较大,这易导致舵套筒的内径相对较大。如果舵承布置在舵套筒上方,首先舵杆的长度将增加,其次舵杆与套筒之间的间隙也变大,且对于舵承座内次环板来说,直径需加大以保证其可焊接在舵套筒之上。舵套筒内部还需考虑注入油脂,注入孔和透气孔也布置于舵套筒上平面,舵承座的布置则很可能阻碍油脂的注入施工。综合考虑上述各因素,可以将全悬挂舵舵承设计为嵌入舵套筒内部的型式。

图2 常规舵承示例

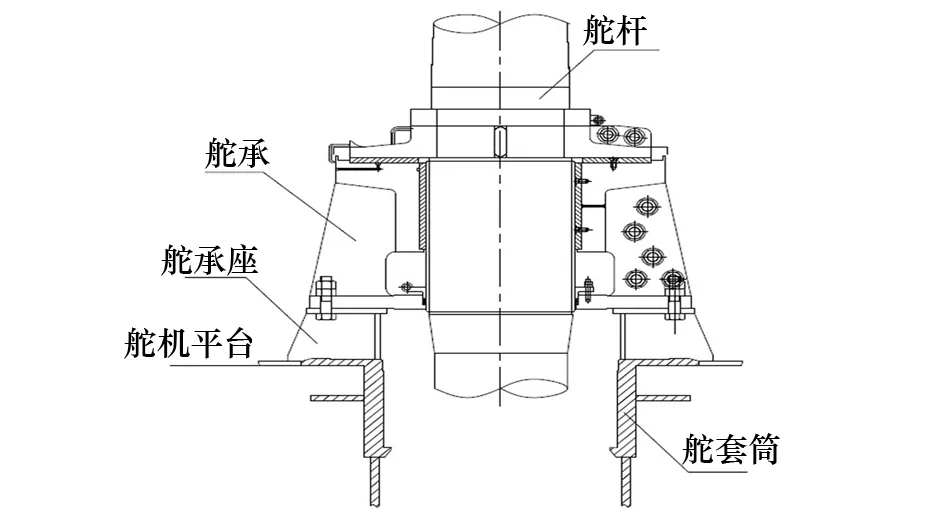

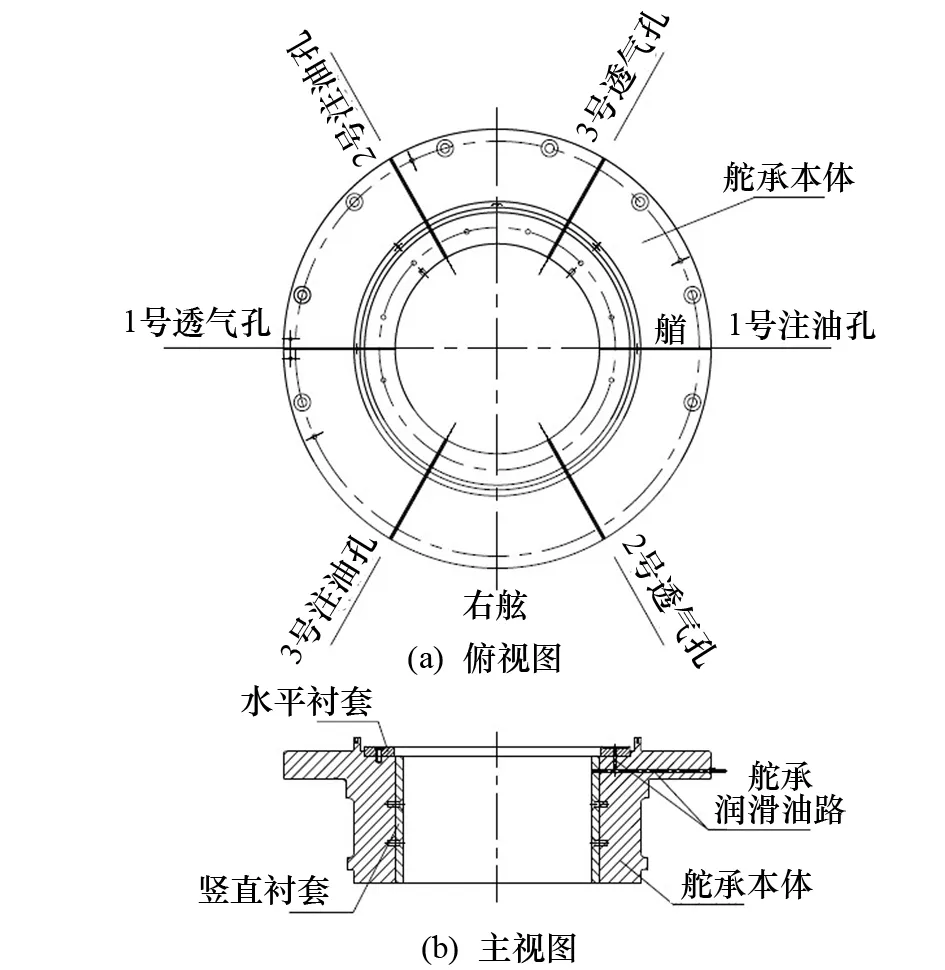

首先需设计舵承本体,使其外端和上端与舵套筒内径和上平面接触,上端通过螺栓与舵套筒上平面固定,内端布置竖直衬套和舵杆轴套进行配合;其次需考虑舵承的密封作用,在舵承底部布置密封填料,使其与舵杆配合以保证海水无法从舵杆轴套和衬套中流入。密封填料的上下部分通过密封环座和压盖进行固定,保证设计的合理性。对于舵套筒内径和上平面部分,需布置2个密封圈,保证海水不能进入舵机甲板上方;然后需要在舵承本体上方布置水平衬套,确保在船舶运行过程中舵杆转动时舵承能安全使用。舵承上方在高度方向上也需要固定,这就需要布置支撑环和卡箍,且这2个部件需要与舵杆一起转动。嵌入式舵承如图3所示。

图3 嵌入式舵承示例

3 嵌入式舵承润滑设计

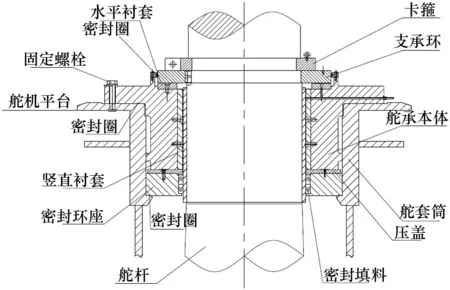

由于舵承布置有水平和竖直衬套,舵杆转动时有相对摩擦,这就需要对舵承进行润滑设计。对于常规舵承,由于舵承高度和位置的允许,水平和竖直衬套各自布置单独的润滑管路。对于嵌入式舵承,由于舵承本体大部分嵌入在舵套筒内部,根据其结构特点,可以在舵承本体位于舵套筒上方的区域布置一套集成的油路,使之通向水平和竖直衬套,确保舵承的正常使用。

结合嵌入式舵承的设计,布置3个舵承润滑点,通过油脂泵注入油脂时舵承正常运行。同时,还需布置3个透气孔,使舵承润滑能形成回路。这些注油和透气管路设计应该均匀交叉分布,以确保舵承的均匀润滑。嵌入式舵承的润滑设计如图4所示。

图4 嵌入式舵承润滑设计示例

4 嵌入式舵承止推设计及计算校核

对于全悬挂舵的型式,舵套筒需要与船体结构呆舵焊接,焊接不可避免地使舵套筒内孔产生变形,进而导致舵承与舵套筒在不同位置的安装间隙各不相同。舵承与舵套筒上平面使用普通螺栓进行连接,在船舶运行中舵杆转动会导致舵承发生位移,产生摩擦响声。为了有效解决这一问题,需要在舵承本体法兰外端布置止推。

舵承承受整个舵系的重量,舵杆运行转动时,舵承处产生径向力,一般将止推均匀分布在舵承外侧,确定止推的数量后,还需对舵承止推进行计算校核。对于强度校核,可以采用有限元软件进行建模分析[4],也可利用力学公式进行简化计算,本文采用后者进行舵承止推的计算校核。

摩擦力矩为

(6)

式中:FR为径向力,2 835 kN;DB为竖直衬套内径,804 mm;μ为衬套摩擦因数,0.15。

摩擦力矩下的作用力为

(7)

每个止推的总受力为

(8)

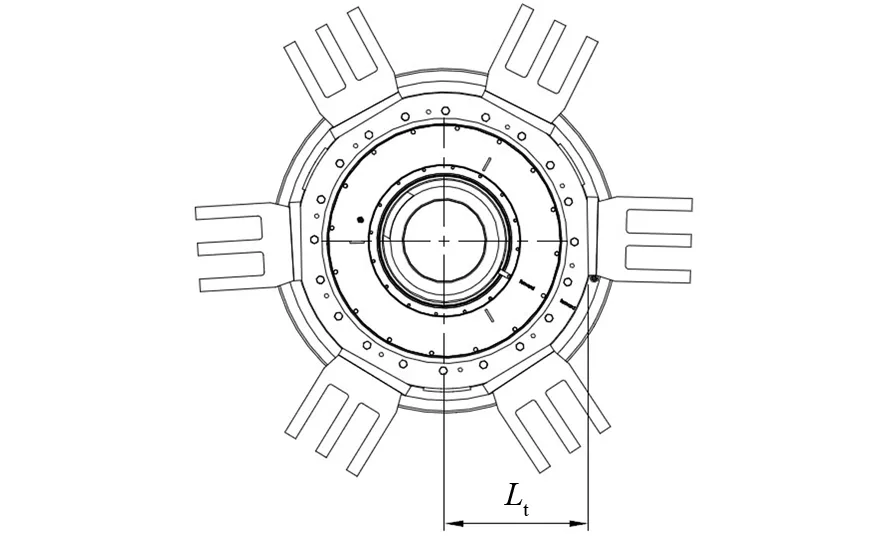

式(7)和式(8)中:Lt为扭转力臂长度,885 mm,位置如图5所示;QS为止推数量,6个;ES为每个方向径向力上的有效止推个数,2个;FM为摩擦力矩下的作用力。

图5 舵承止推总布置及Lt位置示例

焊缝的截面模数为

(9)

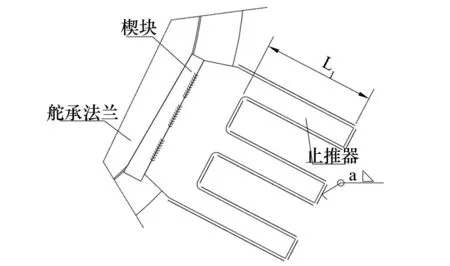

式中:L1为焊腿长度,415 mm,位置如图6所示;L1Q为焊缝L1的数量,6个;a为焊缝尺寸,12 mm。

图6 舵承止推结构及焊腿长度位置示例

弯曲应力为

(10)

剪切应力为

(11)

等效应力为

(12)

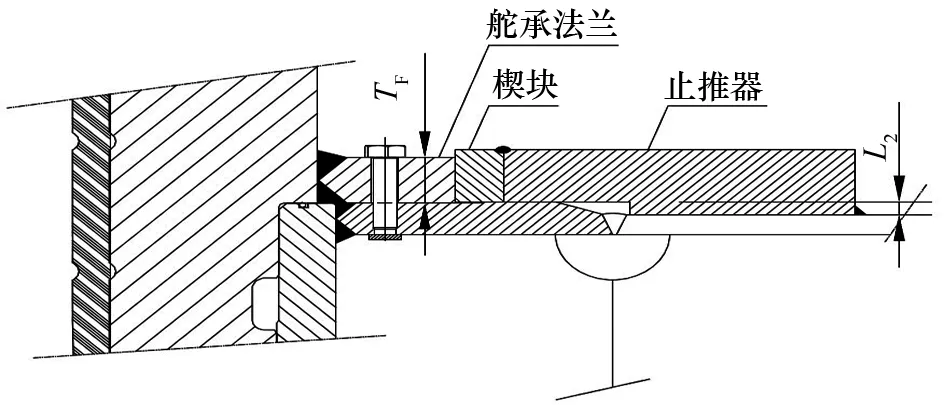

式(10)~式(12)中:TF为舵承法兰的厚度,115 mm,位置如图7所示;L2为舵套筒与舵机甲板的厚度差,20 mm,位置如图7所示。

图7 舵承止推布置及尺寸位置示例

经过计算:MFC=170.95 kN·m;FM=32.19 kN;FS= 1 433.60 kN;Wy= 2 066 700 mm3;σb=53.76 N/mm2,τⅡ=47.98 N/mm2,σv=98.97 N/mm2。允许的等效应力σw=115 N/mm2,σv<σw,说明舵承止推的设计满足要求。

5 结 语

对全悬挂舵舵承的设计方法进行研究,从受力方面对常规舵承和嵌入式舵承进行分析,并根据全悬挂舵的结构特点,进行了嵌入式舵承的结构和润滑设计,其结构满足全悬挂舵舵承的设计。结合舵套筒实际焊接安装的特点,对舵承利用止推进行固定,并进行相应的强度分析,通过分析,止推的等效应力小于允许值,满足设计要求。

全悬挂舵舵承设计作为全悬挂舵系整体设计的一部分,舵承与舵系其他部件设计相互关联、相互制约,合理的舵承设计也将使全悬挂舵系整体设计更加合理。全悬挂舵舵承设计方法的研究,可为任何采用全悬挂舵船舶的舵承设计提供设计方法参考。