某型航空发动机试验件的异常振动分析*

2019-12-31马会防余学冉

马会防, 黄 巍, 虞 磊, 余学冉, 曹 艺

(中国航发商用航空发动机有限责任公司 上海,200241)

引 言

振动故障分析与诊断涉及发动机、发电机、水泵等多种设备[1-4],一直都是研究的重点,其中关于轴承故障诊断的研究成果非常多[5-8]。已有的研究表明,产生振动故障的设备种类繁多,故障机理及其特征比较复杂,各种故障诊断与识别方法的实用性有待进一步验证与提高。文献[9]对风力机叶轮质量不平衡故障进行了建模与仿真分析。文献[10]对某型航空发动机早期故障特征进行了振源分析,安排了试车专项试验,以确定座舱脚蹬、油门杆及座椅高频异常振动的原因。

在借鉴文献[9-10]的基础上,笔者提出了一种振动异常分析的思路与方法:基于具体的振动信号特征及结构特点,初步判定振动异常的部件;紧扣异常振动的信号特征,判断振动类型;提出合理的振动异常原因假设,再利用仿真分析、理论计算等各种技术方法与手段,分析假设的可能性;最后通过拆解检查、专项试验等确定与验证分析的合理性。本研究方法针对性较强、效率较高,按照该方法对某型航空发动机试验件的异常振动进行了实例分析。

1 试验件的异常振动

1.1 试验件

试验件示意图如图1所示,其中:1为转子;2为静子;3为滚珠轴承;4为滚棒轴承;5为前轴承座振动测点位置;6为后轴承座振动测点位置;7为前承力机匣振动测点位置;8为后承力机匣振动测点位置。

图1 试验件的结构示意图

各测点主要测量径向振动,包括水平向振动、垂直向振动,传感器为加速度传感器。

1.2 异常振动

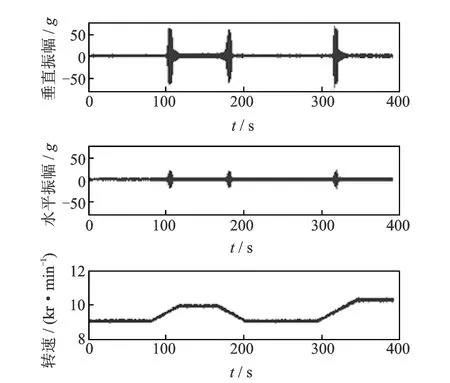

在试验件转子加减速过程中,当转速约为9.7 kr/min时,前轴承座测点的振动信号明显增大,垂直方向峰值由几个g增加到70多个g,水平方向峰值由几个g增加到20多个g,如图2所示。

图2 异常振动信号

图2摘取的信号约为390 s,转速由9 kr/min升至10 kr/min,然后降至9 kr/min,最后又升至10 kr/min,3次经过9.7 kr/min,每次均产生较大振动。

为保证试验安全,需要对该异常信号进行分析,研究振动信号增大原因,评估试验的振动风险,为后续试验的继续开展提供决策支持。

2 异常振动分析

2.1 频谱分析

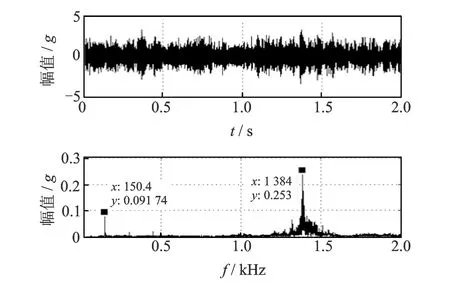

首先,选择前轴承座垂直振动信号前段的、相对比较正常的信号用快速傅里叶变换(fast fourier transform,简称FFT)进行频谱分析,以便与异常时刻的频谱分析进行对比。这里选择图2中前2 s的数据,即大约9 kr/min时的信号进行频谱分析,结果如图3所示。其中,转子基频150 Hz清晰可见,但1 384 Hz及其附近的振动分量也比较明显,幅值相对基频略大。

图3 9 kr/min的时域信号及其FFT

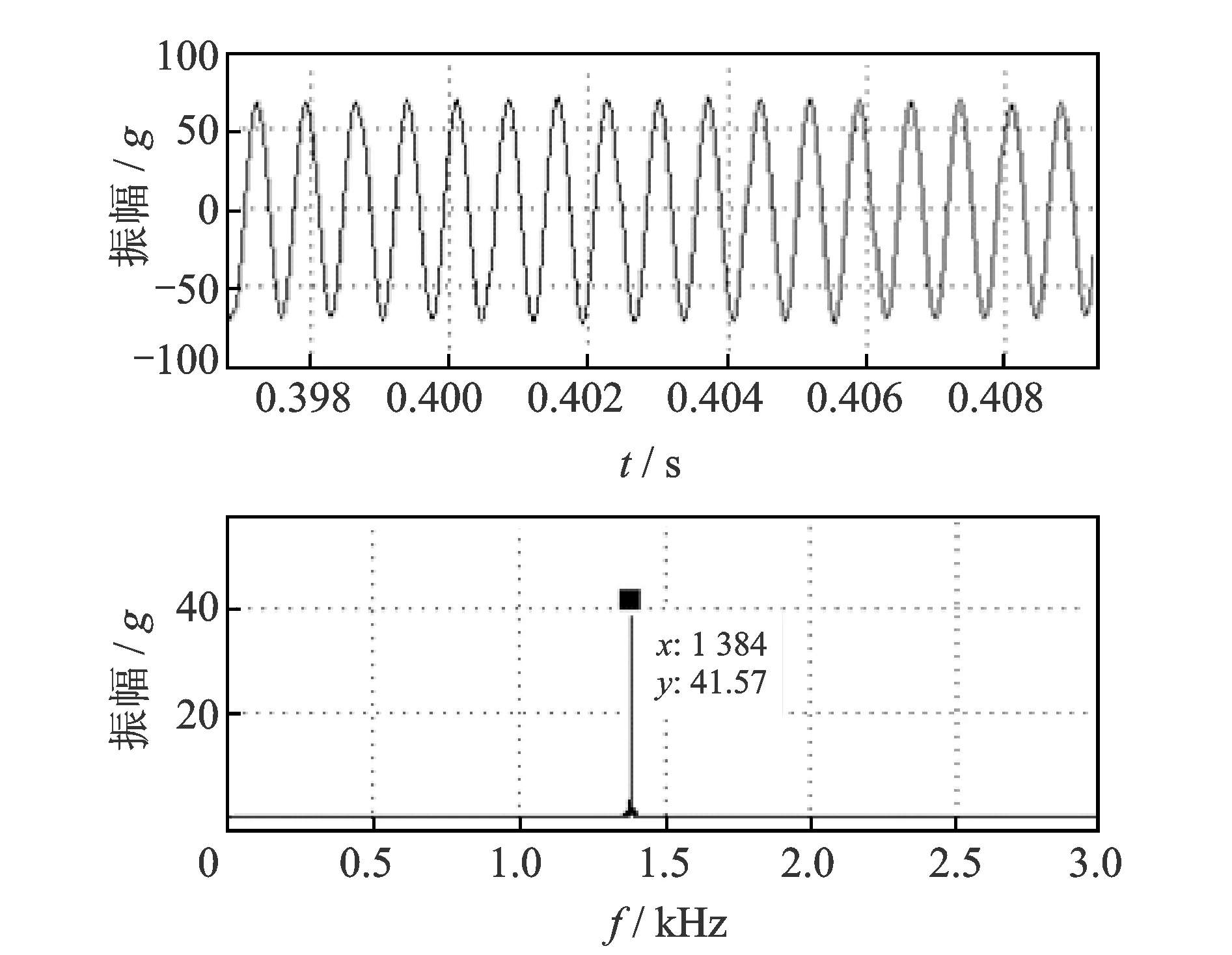

其次,选择前轴承座垂直振动幅值最大时刻(转速约9.7 kr/min)附近的信号进行FFT变换,并对时域信号进行放大显示,结果如图4所示。由图可知:时域图形为正弦波形,最大单峰值达73g;信号成分比较“单纯”,信号频率为1 384 Hz;转子旋转频率(约161 Hz)几乎不可见,即工频对应的振动相对很小。前轴承座水平振动存在类似的情况。

图4 9.7 kr/min的时域信号及其FFT

对于简谐振动,可根据简谐振动的运动规律直接将加速度信号转换为速度信号和位移信号,转换后的速度峰值为82.3 mm/s,速度有效值约为58 mm/s。若按照ISO 2372振动标准评判,已远超可接受的最大振动有效阈值18 mm/s。

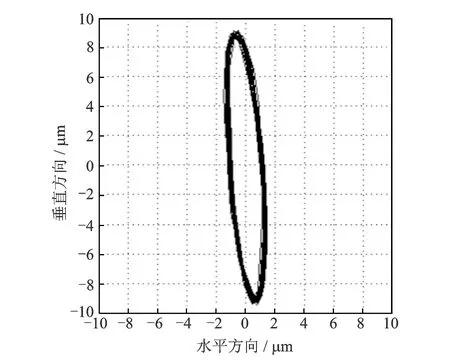

将前轴承座水平与垂直的加速度信号转换为位移信号后,可得轴承座的运动中心轨迹,如图5所示。该轴心轨迹并不类似于转子的进动轨迹,主要原因是频率不对,转子转速所对应的频率约为161 Hz,如果图5对应轨迹为转子的振动,那么在前承力机匣、后轴承座等测点上也应能测到明显的频率为1 384 Hz的正弦信号,但对前轴承座之外的其他测点进行频谱分析时,未发现这样的正弦信号。据此可以排除转子振动的可能,即判定该振动属于测点附近的静子件的振动,振动幅值虽大,但属于局部振动,振动危险较小。

图5 轴心轨迹

结合前轴承座测点附近具体的结构特点,振动可能发生的部位为轴承滚动体、轴承外圈、轴承座(前承力机匣的一部分)及传感器支架等。

2.2 瀑布图分析

瀑布图是对多个时刻的振动信号分别进行FFT变换,并将变换结果放在一起,便于发现振动规律,特别是振幅、频率随时间(转速)的变化规律。

对振动最大的前轴承座垂直振动进行瀑布图分析,结果如图6所示。

图6 瀑布图

由图6可知,根据图中框线内的振动信号特征——振动频率不随时间(转速)而改变,即该频率的振动一直存在,只是某个时刻振幅增大,据此可知振动类型为结构共振。

结合2.1节的分析结果,不太可能发生共振的结构包括轴承滚动体、轴承外圈,而很可能发生共振的部件为传感器支架、轴承座。

2.3 仿真分析

结构动特性可以通过动特性试验测试和有限元仿真分析获得,笔者采用有限元法分析结构的动特性,分析结果可作为振动异常分析的参考。

对传感器支架进行模态分析时,支架的有限元模型需考虑传感器的质量(99 g),同时注意有限元模型中边界条件的处理形式,例如固定约束区域的直径推荐选取螺栓孔径(孔直径为8.5 mm)的1.5~3倍[11],这里先取孔径的2倍(即17 mm),见图7。

图7 约束区域示意图

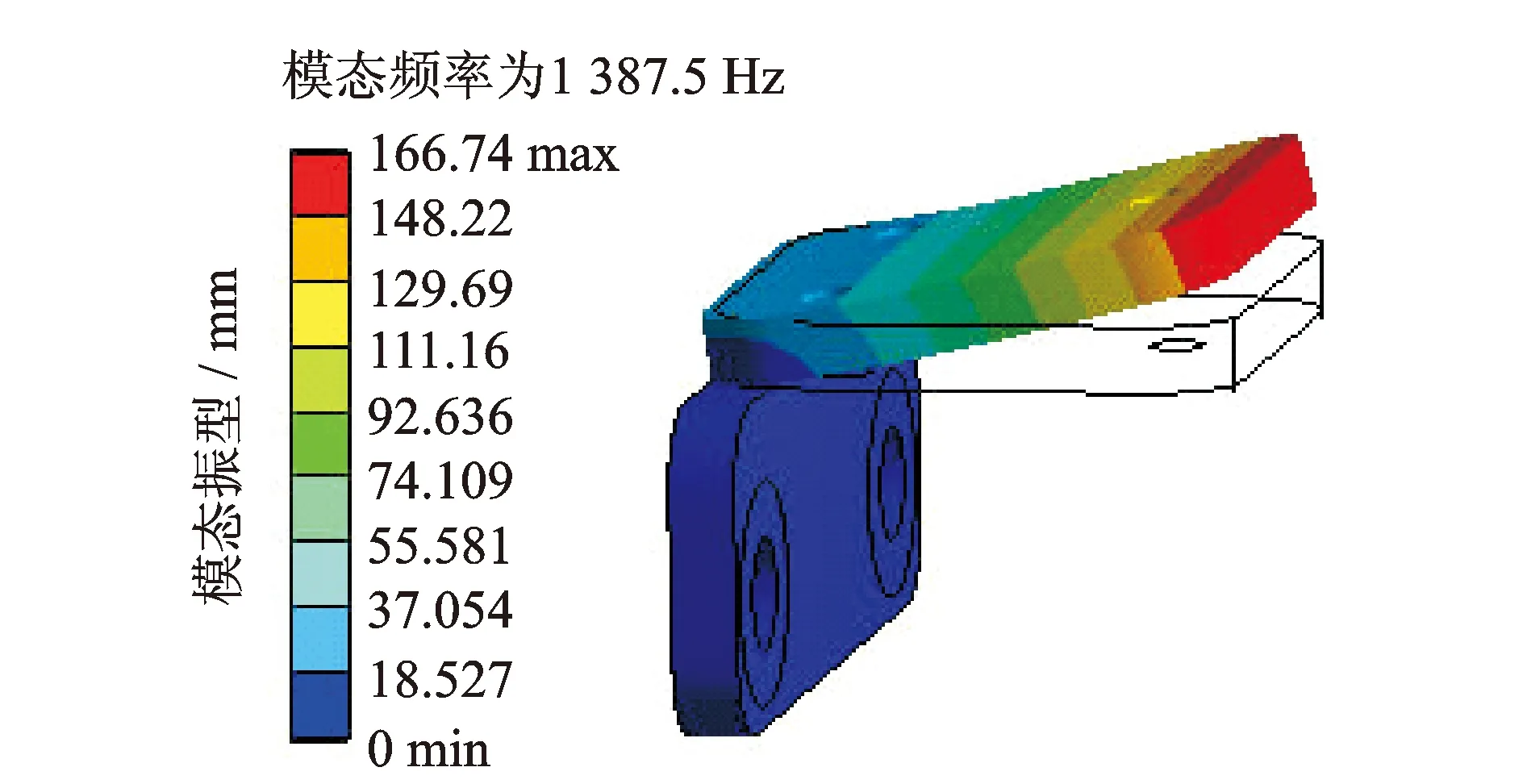

支架的模态分析结果如图8所示。

图8 模态分析结果

计算的支架共振频率1 387.5 Hz与振动信号中的1 384 Hz非常接近,相差0.25%。

由于约束区域直径可能对计算结果有比较大的影响,笔者还做了约束区域直径的敏感性分析,当取不同直径时支架的1阶频率如图9所示。

图9 频率与固定区域直径曲线图

约束区域的直径为12~19 mm时,支架频率为1 303~1 421 Hz,与振动信号中的1 384 Hz相差-5.85%~2.7%,即固定区域的约束面积虽对计算结果有些影响,但不影响支架共振的定性判断。

由支座运动的中心轨迹图可知,垂直向振幅明显大于水平向振幅,而两处的传感器支架是相同的,即固有频率相同,但其响应幅值不同。这说明可能是两处激励载荷的幅值不同,也可能是机匣局部模态对此有影响,因此又做了传感器支架以及机匣(轴承座)的模态分析。

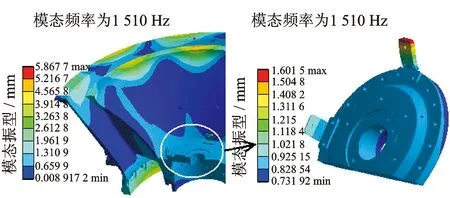

对传感器支架及前承力机匣进行模态分析时,建立前承力机匣及传感器支架的有限元模型,约束机匣前后安装边的轴向位移,并在机匣与台架连接处施加弹簧单元,以模拟台架的影响。部分结果如图10所示。

图10 前承力框架1 452.4 Hz的模态

图10中右侧部分是左侧部分的局部放大图,机匣1 452.4 Hz的模态振型显示垂直向传感器支架的振幅大于水平向传感器支架。该阶频率与异常振动频率1 384 Hz相差4.9%。

图11中右侧部分是左侧部分的局部放大图,机匣1 510 Hz的模态振型显示垂直向传感器支架的振幅明显大于水平向传感器支架的振幅。该阶频率与异常振动频率1 384 Hz相差9.1%。

考虑到台架安装状态下,机匣各处的连接对模态影响较为复杂,且难以准确量化,因此,机匣模态分析结果与实际模态可能有一定的偏离。

图11 前承力框架1 510 Hz的模态

综合以上有限元计算结果的分析,可以推断振动异常主要是传感器支架的共振。垂直方向的传感器支架振动相对于水平方向振幅较大,可能是机匣模态导致的。根据以上分析,基本可以判断异常振动为传感器支架局部共振,振动危险程度不高,可快速通过对应的转速以减弱共振振幅,不影响试验的继续开展。

2.4 轴承特征频率

局部结构共振的发生需要载荷的激励,为探索共振激励载荷的来源,仔细分析了转子到振动传感器的传力路径,依次为转子→轴承内圈→滚动体→轴承外圈→弹性支撑→轴承座→传感器支架→传感器,传力路径中轴承的特征频率值得关注。

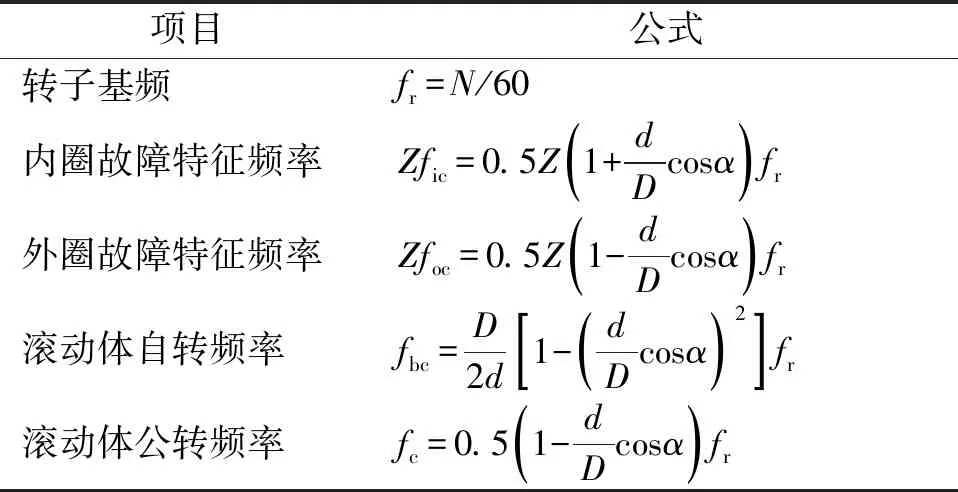

轴承特征频率以“滚动体与滚道无滑动”、“承受载荷时各部分无变形”等为前提假设,是轴承特征频率的一种近似估计[12],主要特征频率如表1所示。其中:N为转子转速;Z为滚动体个数;d为滚动体直径;D为各个滚动体中心所在的圆的直径;接触角α为径向接触角。

表1 轴承主要特征频率

由表1中公式可知,轴承特征频率是转速N的函数,因此要基于转速计算轴承特征频率。公式中各参数的值为:Z=21,d=26.26 mm,D=212 mm。基于这些参数计算出轴承的特征频率并绘制在图6上,结果如图12所示。

图12 瀑布图叠加轴承特征频率图

由图12可知,外圈故障特征频率Zfoc以及2倍的滚动体自传频率fbc都与异常振动频率比较接近,考虑到各特征频率只是真实频率的近似估计,所以推测很有可能是Zfoc和(或)2fbc激发了结构的共振。

根据上述结果,在试验完成后进行拆解检查时,要着重检查轴承。

2.5 轴承拆检结果

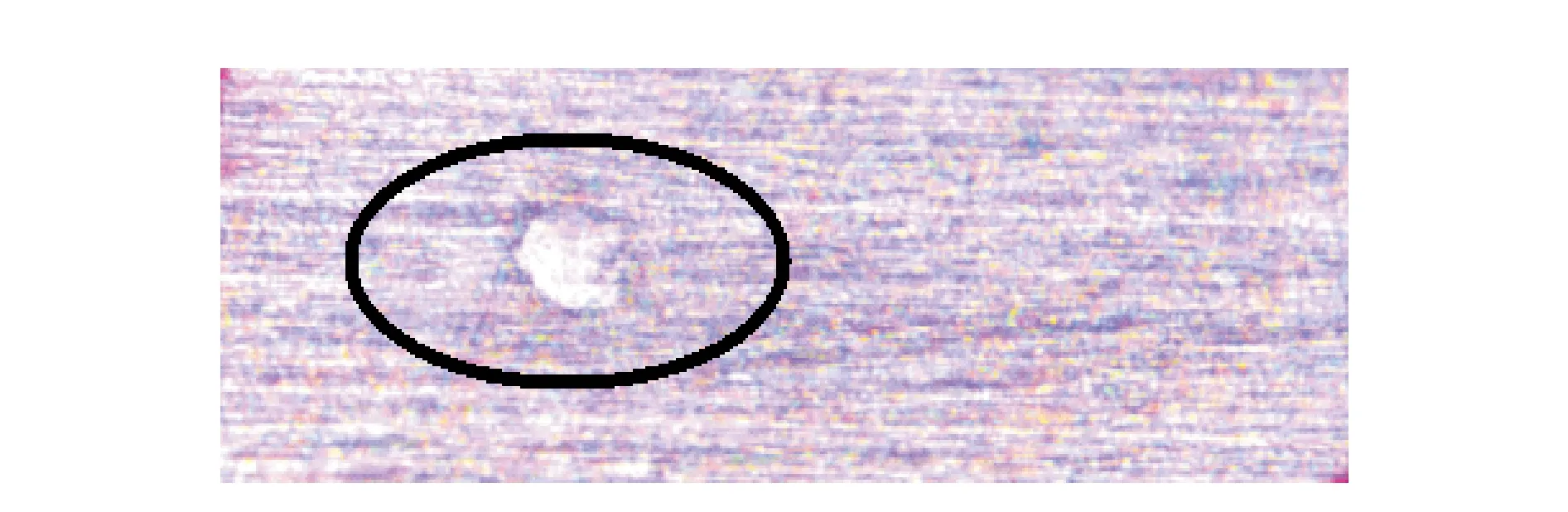

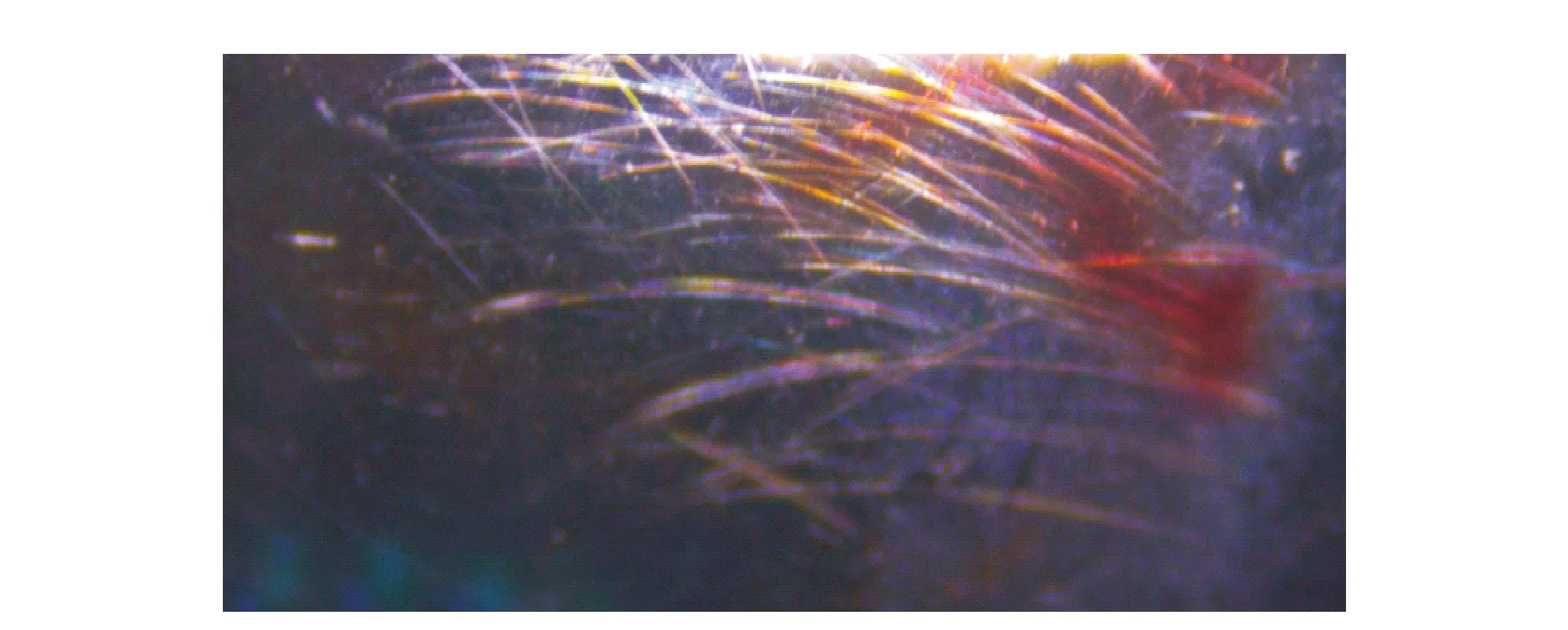

试验完成后,拆解滚动轴承送厂家检查,发现滚动体存在明显的划伤,滚道上有明显的凹坑,如图13所示。

图13 轴承凹坑

由于拆解轴承时未标注其在安装状态下的相对位置,因此不知道凹坑位置是更靠近安装状态下的垂直向还是水平向,但图5轨迹显示垂直向振幅大,据此可推断凹坑位置更靠近垂直向。

除了滚道有凹坑外,滚动体也有明显的划痕,如图14所示。损伤达到“不建议继续使用”的程度,损伤原因推测是“润滑剂污染以及保持架内有污染物颗粒”所致。

图14 滚动体上的划痕

3 结束语

振动异常原因千差万别,但基于振动信号特征,通过各个测点等多种数据的分析,初步判定振动部件,使分析更有针对性。紧扣异常振动的信号特征,判断振动类型,依据分析结果,提出较为合理的假设。利用仿真分析、理论计算等各种技术方法与手段,分析假设的可能性。本研究将轴承特征频率叠加在瀑布图上,使频率间的关系清晰可见,便于分析。