熵值法对某矿用自卸车驾驶室振动的分析与优化

2019-12-31周新涛崔亚辉

周新涛,崔亚辉,马 娜

(西安理工大学 机械与精密仪器工程学院,陕西 西安 710048)

矿用自卸车在路况条件非常复杂的矿区工作,如路面凸凹不平、石块障碍物多、多弯和多坡道等情况,其运行条件极其恶劣[1-2].车辆在运行过程中,当外激励的振动频率与悬置系统的固有频率相接近时,将会产生共振,从而使驾驶室的驾乘舒适性大幅度降低[3].驾乘人员若长时间置身于振动幅度较大的环境中,极易疲劳,进而影响到车辆驾驶的安全性[4].因此,近年来车企、学者等对矿用车辆驾驶室驾乘舒适性问题都十分关注.

当前,为了解决矿用自卸车驾驶室悬置系统隔振性差的问题,通常情况下广泛采用被动隔振的方式来改善驾驶室驾乘的舒适性.如采用理论模拟仿真的方式来分析驾驶室系统的振动情况,然后根据分析结果来指导减振系统的改进[5-6].该方法在实际使用过程中,对某些矿用车辆驾驶室振动系统的改进有一定的指导意义.但车辆在矿区行驶的环境复杂多变,理论仿真与实际运行情况差距较大,故该方法难以从根本上解决驾驶室振动问题.另外一种途径是采用实际测试法,根据矿用自卸车的实际运行工况,真实地测量出各悬置系统的振动特征信号.之后,对实测振动信号进行深入分析,找出影响矿用自卸车驾驶室舒适性差的根本原因,进而指导驾驶室减振系统的改进[7-9].在复杂多变的环境中进行试验测试,所获得的信号将会被周围的干扰信号严重污染,若只按照传统方法对被测信号进行处理,不能完全消除干扰信号,有用的信号会被削弱,导致后续对车辆驾驶室悬置系统优化后的减振效果不明显或优化失败等结果.

本文将会在上述研究的基础上,采用有效的方法,对矿用自卸车驾驶室悬置系统的振动特性进行研究.首先,通过实测试验得出矿用自卸车驾驶室各悬置系统的振动信号,采用多尺度排列熵(Multiscale Permutation Entropy,MPE)法对获得的被测信号进行深入处理,消除干扰信号从而保证被测信号的纯度;然后,通过对有效信号的频谱分析和振动能量传递路径分析找出问题,优化驾驶室悬置系统相关的减振特性参数,使驾驶室的驾乘舒适性达到最佳状态.

1 振动特征分析理论

先简单介绍MPE的计算原理和分析方法,为后续对矿用自卸车驾驶室悬置系统振动实测信号的预处理及悬置振动特征提取作为理论支撑.

1.1 奇异值分解理论

奇异值分解[10](Singular Value Decomposition,SVD)的实质是将实测信号进行正交变换,对信号中的高频随机噪声有很好的过滤效果.SVD法所得到的矩阵奇异值具有唯一性、稳定性和比例不变性等性质,其变换关系式为

(1)

式中:U和V为变换后的正交矩阵;S为奇异值矩阵.

1.2 排列熵算法理论

排列熵(Permutation Entropy,PE)法是由Bandt等[11]提出,常用于定量描述一维时间序列复杂程度的非线性指标,具有计算简单、抗噪声能力强、分析时所需时间序列短等优点.PE法的计算关系为

(2)

式中:m为时间序列的嵌入维数;τ为延迟时间;T(ω)为任意一种排列方式ω出现的相对频次;N为原始时间序列的尺度.

由式(2)可以得出,序列复杂程度越低,排列熵值越小;反之,排列熵值就越大.PE法能用序列排列方式的变化放大信号中的细微波动,从而反映信号中的异常情况.

1.3 MPE法理论

MPE法的概念是由Aziz等[12]在多尺度算法的基础上提出来的,也是后续采用多尺度算法和排列熵算法相结合的产物.MPE法的计算本质,是将原始时间序列按顺序粗粒化的一种处理方式,从而构建出一个新的时间序列,其操作过程如表1所示.

表1 多尺度时间序列粗粒化处理原理Tab.1 Principle of coarse granulation of multi-scale time series

由表1所示的计算原理,对一组原始时间序列进行粗粒化处理,可得出新构建的时间序列的平均值计算关系式为

(3)

式中:λ为尺度因子.

2 道路测试及结果分析

2.1 实车测试

根据矿区用户反馈,该矿用自卸车在某路面某车速下,驾驶室本体振动幅度过大,严重影响到驾驶室的驾乘舒适性.为此,需要对该车进行实测摸底试验,但在矿用自卸车行业的相关领域中,对该类车辆的道路试验时测试软件常采用的是C级随机路面激励,而矿区实际的路面情况与软件所采用的路面激励有较大差距,从而对后续驾驶室悬置系统的振动分析有很大影响.因此,本文在道路试验时,根据非公路矿用车运行的实际情况和标准[13-14],选用矿用自卸车常用实际工况下测试的振动数据分析,故本次分析结果更具有实际指导意义.本次测试选用的场地如图1所示.

图1 矿区试验场地Fig.1 The mine test site

本次道路试验所采用的主要设备为LMS振动数据采集与分析仪,以及多轴向振动加速度传感器.试验工况[15]为:矿车满载100 t,测试车速10,20,30和40 km/h 4种常用车速.测点分别布置在板簧、车架、驾驶室悬置、驾驶室地面(脚垫)和座椅支撑面(座垫)等位置处.在每个工况下分别进行2次测试,以确保测试后获得的信号正常有效.

2.2 测试数据的MPE法分析

由于在环境复杂的矿区试验,所测得的试验信号已受到多种干扰信号的影响,如路面随机信号、发动机输出的高频信号、传动系统产生的振动信号和其他结构体产生的噪声等,严重影响到振动分析信号的纯度.同时,在整个时间序列上,这些振动信号之间的振动特征存在复杂的多尺度耦合现象,使得对驾驶室本体振动特征提取及分析的难度大大增加.本文采用MPE法,能去除信号中的干扰因素,反映出系统振动真实的本质.

2.2.1测试数据的SVD法降噪处理

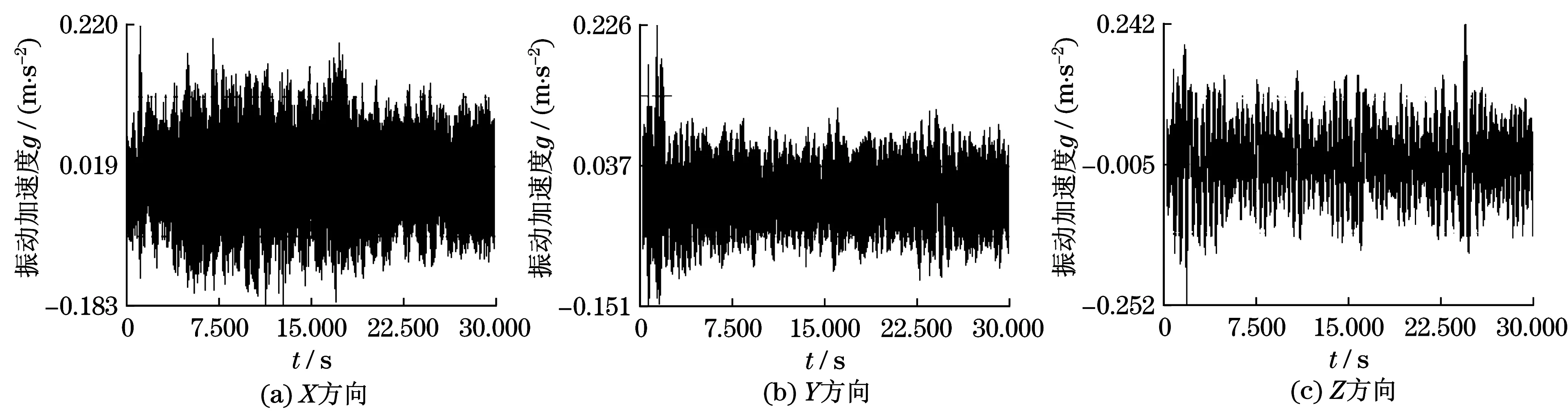

本次测试布置的测点较多,其座椅座垫处、脚垫处的测点直接与人的身体接触,此处的振动情况将直接影响到驾乘的舒适性.本节以矿用车最常用的速度20 km/h情况下,座椅座垫处的振动情况为例.如图2所示座椅处的振动情况,其各方向处的振动加速度数据与其他形式的振动信号高度耦合,从而将座椅处振动特征的本质给淹没了.故对此测点处的振动特征分析前,先将测试信号进行必要的降噪处理.

图2 20 km/h时座椅处实测振动加速度时域图Fig.2 The time-domain graph of vibration acceleration at 20 km/h

依据SVD原理,将本次所测得的振动信号进行降噪处理.过滤掉噪声等干扰信号后,利用SVD的逆运算重构振动相空间矩阵,该矩阵就是降噪后振动信号的最佳逼近矩阵.

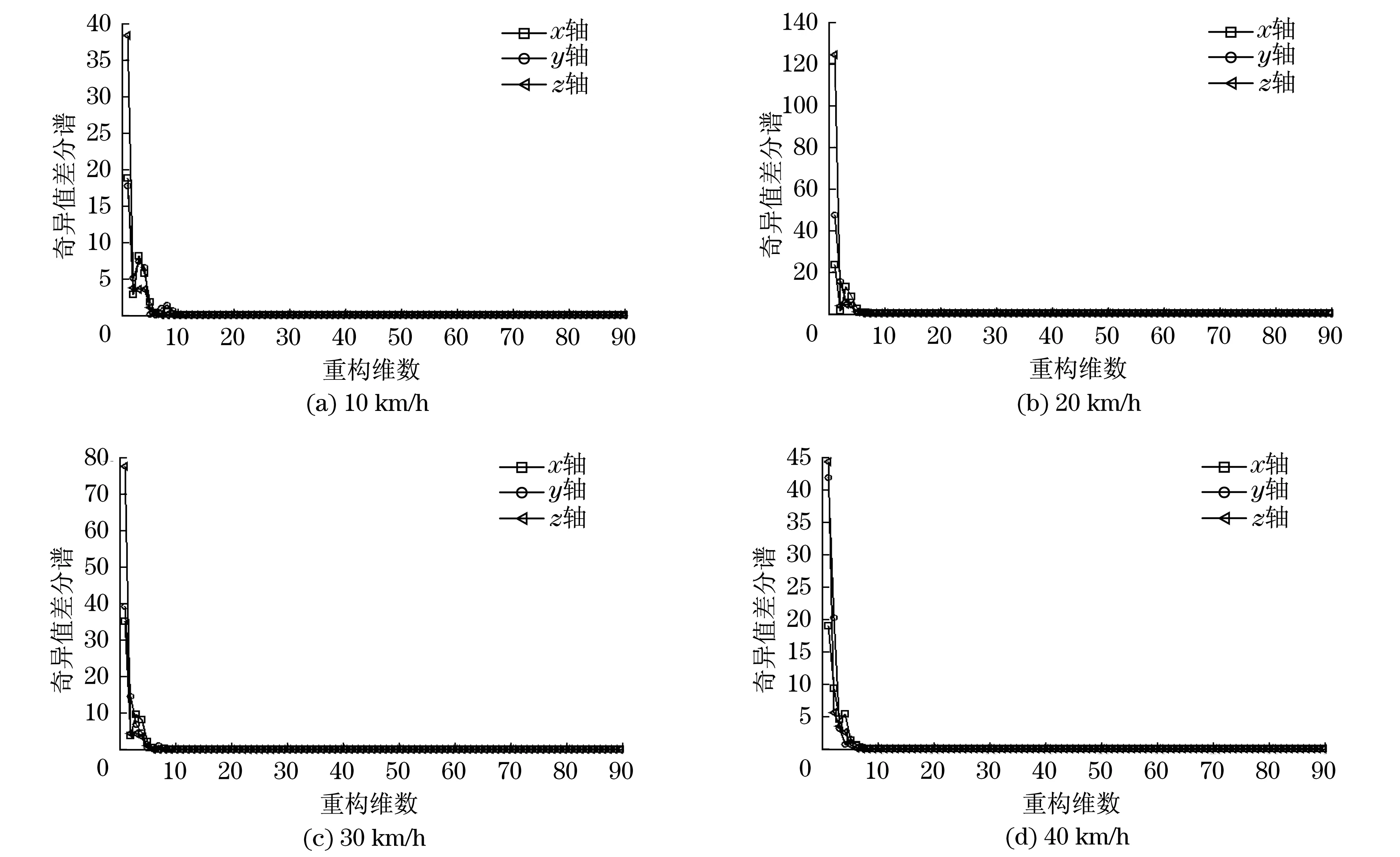

如图3所示,通过对测试信号进行SVD后,得出在4种车速下座椅处振动的奇异值,以此判断噪声信号所在的相空间.从图3中可以得出座椅处在X,Y,Z方向的奇异值分布情况大致相同,从一个最大值处大幅度下降,当奇异值为2.15以后其值逐渐趋于0.说明奇异值为2.15处是有效信号和噪声信号的过渡处,将保留有效信号,并将噪声信号的奇异值全部置成0以达到降噪目的.

根据信号降噪的原理,SVD降噪的关键为找出奇异值的峰值,因此,选择峰值前的R个奇异值对振动信号进行重构.为了准确地描述奇异值序列的变化规律,需将奇异值序列进行差分谱的计算,找出奇异值差分谱序列的最大值.该值所对应的维数就是振动信号重构的阶数.再经过多次试算与调整,确定了各类参数值,得出了座椅处在X,Y,Z方向上奇异值差分谱的变化规律,如图4所示.由此,可以准确得出振动信号重构的阶数.

图3 座椅处振动信号奇异值的分布图Fig.3 Distribution graph of singular value of vibration signal in seat

图4 座椅处振动信号奇异值差分谱的分布图Fig.4 The distribution graph of differential spectrum of singular value for vibration signal in seat

将被测振动信号经SVD后,剔除噪声等干扰信号.再通过奇异值差分谱分析,确定了振动信号重构阶数,并按该阶数将信号重构,为后续的振动分析作基础.降噪后重构的信号如图5所示.

2.2.2振动数据的MPE法分析

将降噪后的信号进行MPE分析,得出座椅处X,Y,Z方向上的熵值分布情况.随着尺度增加,熵值也在不断增大.说明座椅处的振动情况,随着尺度因子的增大而恶化,该处的振动情况越复杂,振动源的激励形式也呈多样化.如图6所示:当车速在30 km/h以下时,X方向处熵值变化的规律大致相同;当车速在40 km/h时,X方向处熵值的变化幅度最小,波动较为平稳.Y方向处熵值,受车速变化情况的影响程度最大.Z方向上熵值的波动规律与X方向处的基本相同.

图5 20 km/h时座椅处经SVD降噪后的振动加速度时域图Fig.5 The SVD de-noised for the time-domain graph of vibration acceleration in seat at 20 km/h

图6 座椅处经SVD降噪后的MPE特征关系图Fig.6 The MPE feature graph of seat after SVD noise reduction

3 座椅坐垫处的频响分析

在驾驶室与驾乘人员振动响应系统中,主要考虑驾乘人员对振动最敏感的频段[16].人体最敏感频率为:垂直方向的频率为4 Hz,前后方向的频率为0.629 5 Hz,左右方向的频率为0.652 Hz.根据文献和标准中给出的权值,将这3个方向上频率加权后得出0~20 Hz范围.当人体暴露在这些频段附近时,即使暴露的时间较短,也会感觉到十分不适.而当频率在0.5 Hz以下的低频高振幅的环境中,将会对人体产生较大的机械损伤,如扭伤、碰伤等情况.

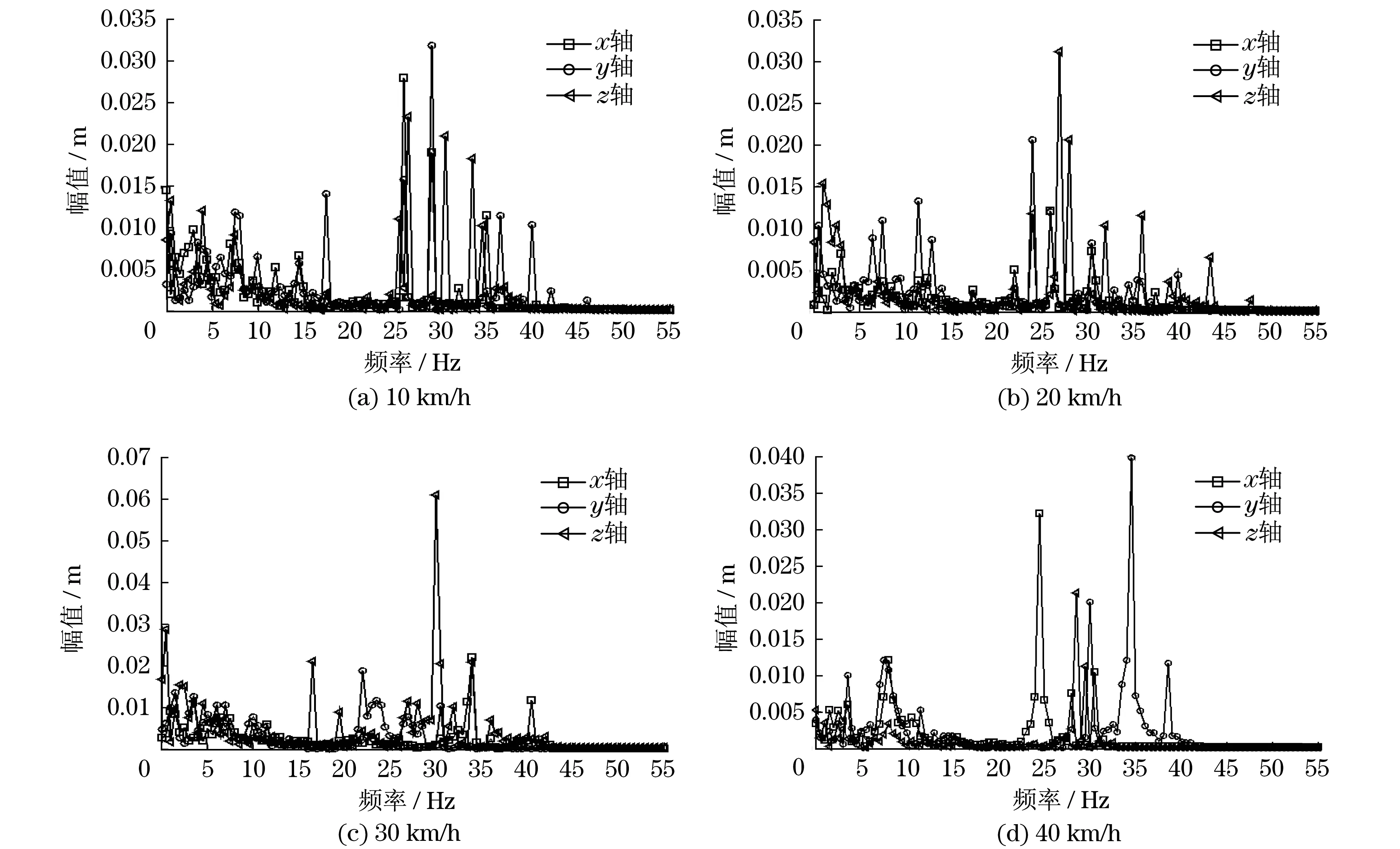

如图7所示:当车速在10 km/h、20 km/h时,座椅处X,Y,Z方向的频率均在0~20 Hz的范围内,且座椅处水平方向的振动比垂直方向的复杂很多;当车速在30 km/h时,座椅处水平方向的振动能量较小,垂直方向的振动能量较大(即上下颠簸幅度较大);当车速在40 km/h时,座椅处水平振动频率增大,Z方向的振动频率较小.对座椅3个坐标方向上的振动频率分析,得出的振动响应与上述振动熵值分析的结果相近.

4 驾驶室悬置系统优化

通过上节频响分析,得出座椅处的振频刚好落在0~20 Hz范围内,导致驾驶室驾乘平顺性较差,故需要对该车驾驶室悬置系统的减振性能进行优化.由于驾驶室及其他部件的布置位置较为紧凑,悬置系统的安装区域较小,若重新设计悬置系统的结构,此法就难以实现,并且受周期长、成本增加等因素的制约.因此,本文在优化悬置系统的减振性能时,主要从悬置支撑刚度和阻尼参数匹配两方面入手.

按照特定的设计准则多次调整匹配和试算验证,得出驾驶室悬置系统的一组较为理想刚度和阻尼参数.根据这组参数重新装配好悬置系统,再按上述相同的方法与条件进行实测,得出驾驶室座椅处的振动响应情况,如图8所示.通过对图7与图8对比分析,得出优化后的悬置系统的峰值频率范围,整体向后推移到22~45 Hz内,能有效地避开人体对振动最敏感的频段.

图7 座椅处经SVD降噪后的频响特性关系图Fig.7 Relationship graph of frequency response characteristics of seat after SVD noise reduction

图8 座椅处经SVD降噪优化后的频响特性关系图Fig.8 The graph of optimization frequency response characteristics of the seat after SVD noise reduction

5 结论

本文根据矿用自卸车工作时,驾驶室振动幅度较大的问题,采用试验测试法优化其悬置系统的减振特性.通过本研究得出如下几点结论:① 依据矿用自卸车的工作工况和相关标准,对该车驾驶室的振动情况进行了摸底试验,得出了驾驶室座椅处的振动特性;② 采用SVD将被测振动信号进行了奇异值和奇异值差分谱计算,根据其计算结果重构出无噪声及干扰的真实特征信号(即信号的降噪处理);③ 将降噪后座椅处的信号进行MPE分析,得出该处X,Y,Z方向上的熵值分布情况;④ 在上述基础上,对座椅处在不同车速下的振动情况进行频响分析,得出该处的频响特性刚好处在人体敏感的区间范围内;⑤ 结合该车驾驶室悬置系统的实际安装情况,对悬置系统的减振性进行优化,优化后悬置系统的减振效果较好.