汽车动力总成装配线返修策略重组优化研究

2019-12-31李爱平

张 恒,李爱平

(同济大学 现代制造技术研究所,上海 201804)

汽车动力总成是汽车领域技术较为密集的关键部件,其装配技术水平的高低直接反映了国家制造业水平的高低.汽车动力总成装配线一般由线上工位、线上输送/缓冲单元、线外返修工位、线外返修物流单元等几部分组成.线上工位呈串联布局,工位间配置线上输送/缓冲单元,部分线上工位配有返修通道.在生产过程中由于零部件配合尺寸波动、操作失误等随机因素产生缺陷产品,部分缺陷产品在线返修,部分缺陷产品则经返修通道下线返修预处理,返修预处理后的缺陷产品经相应的返修通道返线.返修通道之间的线上工位、线上缓冲单元、线外返修预处理工位和线外返修物流单元构成一返修回路,装配线一般由多个返修回路串联而成.各工位缺陷在线/下线返修策略和返修通道的配置形成了装配线返修策略,不同的返修策略影响装配线生产性能[1-3].因此,在装配线运行过程中,需要根据装配线内外部的变化及时做出响应,对返修策略做出调整和优化.

目前针对装配线返修策略优化的研究尚不多.Dai等[4]基于应力-强度干涉理论定量表征不同返修策略下任务可靠度与基本可靠度的变化,并根据工程实际需要分配权重计算决策值,对多返修路线的选择和返修件数量分配进行决策优化.周炳海等[5]研究了考虑产品质量及返修的生产系统预防性维护决策模型,对托盘数、设备数等参数进行组合优化确保系统收益最大化.国内外学者在重入制造系统研究领域中围绕系统检测工位配置问题做了一定的研究,亦可供参考.赵丽娜等[6]在基于Narahari等[7]建立带有检测站的重入制造系统模型的基础上,采用均值分析法研究了可重入生产线检测站设置寻优问题.Rau等[8]分析了分层制造对检测站布置的影响,研究了以预期利润总额最大为目标的分层重入制造系统检测站布置优化问题.Azadeh等[9]基于粒子群算法求解以检测总成本最小为目标的串行多阶段工艺流程检测策略优化问题.

本文结合实际工程需求,基于返修策略对装配线可靠性影响的分析,以最大化生产效益和最小化重组成本为目标,构建汽车动力总成装配线返修策略重组优化模型.考虑模型复杂性和求解精度,基于Plant Simulation离散事件仿真平台对装配线建模仿真和相关参数的评价计算,完成对适应度值的求解,进而通过遗传算法优化装配线各工位缺陷产品在线/下线返修策略和返修通道配置.最后,以某企业汽车动力总成装配线内装线为实例,分析验证了该方法的有效性.

1 返修策略对装配线性能影响分析

生产过程中随机产生的缺陷产品需要进行返修处理.考虑工位节拍、工位生产能力以及工位设备配置,部分线上工位可对产生的缺陷产品进行在线返修.通常这类工位具备操作简单、节拍较短、返修时间小于节拍且返修后合格率100%的特征,因此,可直接进行在线返修,除去不必要的繁杂返修下线流程.故定义该类工位为在线返修工位,例如简单手动拧紧工位和简单自动拧紧工位等.

对于其他线上工位,通常操作复杂,节拍较长,返修时间较长,且合格率低,容易产生缺陷产品,则需要将产生的缺陷产品经最近的返修通道及时下线,送至线外返修工位进行返修预处理,再经对应的返修通道上线流转至相应的工位进行返线返修处理.故定义此类工位为下线返修工位,例如测试工位、涂胶工位和复杂自动拧紧工位等.

因此,生产运行过程中的返修操作影响装配线内部工位设备的生产能力和任务载荷,进而对装配线生产率等性能产生影响.本文所考虑的装配线生产运行过程中的返修策略包含两个方面:① 工位对于缺陷产品的在线/下线返修策略的选择;② 装配线内部返修通道的配置,包含返修通道的数量及系统中相应的布放位置.线上工位返修调度控制策略如文献[3]中图1所示,所有产品进出工位设备和返修通道的调度规则满足先进先出(FIFO)的规则.

(1)

2 装配线维护成本分析

返修策略影响装配线各工位稳态概率分布,因此,装配线维护与故障维修成本受到返修策略影响.

(2)

式中:qi,j为修复时间的广义指数分布参数.

进而可通过求解,得到装配线各工位设备稳态失效状态分布概率为

(3)

则装配线稳态时各工位设备单位时间平均维修成本为

(4)

(5)

进而,得到装配线稳态时单位时间总维护与故障成本为

(6)

3 返修策略重组优化数学模型构建

返修策略的重组优化包括各工位在线/下线返修策略的选择、返修通道的数量配置及位置布局.结合前文分析,本节选取装配线最终单位时间收益以及返修通道重组成本为优化目标,建立目标函数模型,实现装配线生产运行绩效及调整成本优化.

3.1 装配线最终单位时间收益

装配线最终单位时间收益包括单位时间产出收益和单位时间维护成本.定义系统单位时间产出收益IPR为

(7)

式中:fPR为单位合格产品的收益系数.

故装配线最终单位时间收益IS为

(8)

3.2 返修通道重组成本

装配线返修通道重组成本包括返修通道固有成本和重组时返修通道调整成本.返修回路数为mR,则返修通道数为mR+1,因此,返修通道固有成本为

(9)

式中:fE为单个返修通道固有成本.

定义原有返修通道数为mR,0+1,返修通道位置为x0=(x1,0,x2,0,…,xmR,0+1).由于重组优化后返修通道数为mR+1,返修通道位置为x=(x1,x2,…,xmR+1),故重组调整成本为

(10)

因此,返修通道重组配置总成本为

(11)

式中:CE=fE·(mR-mR,0)为返修通道配置变化产生的固有成本变化.

3.3 返修策略多目标重组优化模型

综上,返修策略多目标重组优化模型如下:

式中:PP为下线返修约束.

部分工位缺陷产品返修处理复杂,无法进行在线返修,需下线预处理后再返线返修.

(14)

式中:PE为返修通道布局位置约束.

部分工位由于工艺决定设备而决定工位设备结构,因此,无法配置返修通道,而部分工位工艺和设备特性决定其在生产运行过程中产生一定数量的缺陷产品,为避免阻塞必须配置有返修通道.

(15)

式(15)为重组成本约束,由于资金和设备资源有限,因此,重组成本不超过CR,0,则装配线性能约束为

(16)

4 基于Plant Simulation GAWizard模块的问题求解与实例分析

4.1 基于Plant Simulation GAWizard模块的求解方法

汽车动力总成装配线返修策略重组优化涉及作业车间调度问题和布局问题,属于典型的NP-hard问题.针对该问题的求解,模拟退火、禁忌搜索、遗传算法等均有较多的研究和应用.考虑模型复杂性及求解精度,同时Plant Simulation (PS)提供有通用的遗传算法求解工具箱GAWizard模块,对此,本文基于PS对问题求解,通过GAWizard模块完成对目标函数的寻优过程,对装配线建模仿真和相关参数评价计算完成对适应度值的求解.

通常,针对多目标问题的求解,一种通过加权乘除法将两个目标值转化为一个目标,从而对融合后的目标进行单目标求解;另一种则是保留两个目标并直接以多目标方式展开求解.考虑式(12)中两目标函数量纲可以通过统计批量生产周期而得到统一,故基于加权法得到目标函数:

(17)

式中:α和β分别为双目标权重系数,由于重组成本已转换为生产周期内的单位时间重组成本,因此α和β分别取1.

4.2 实例分析

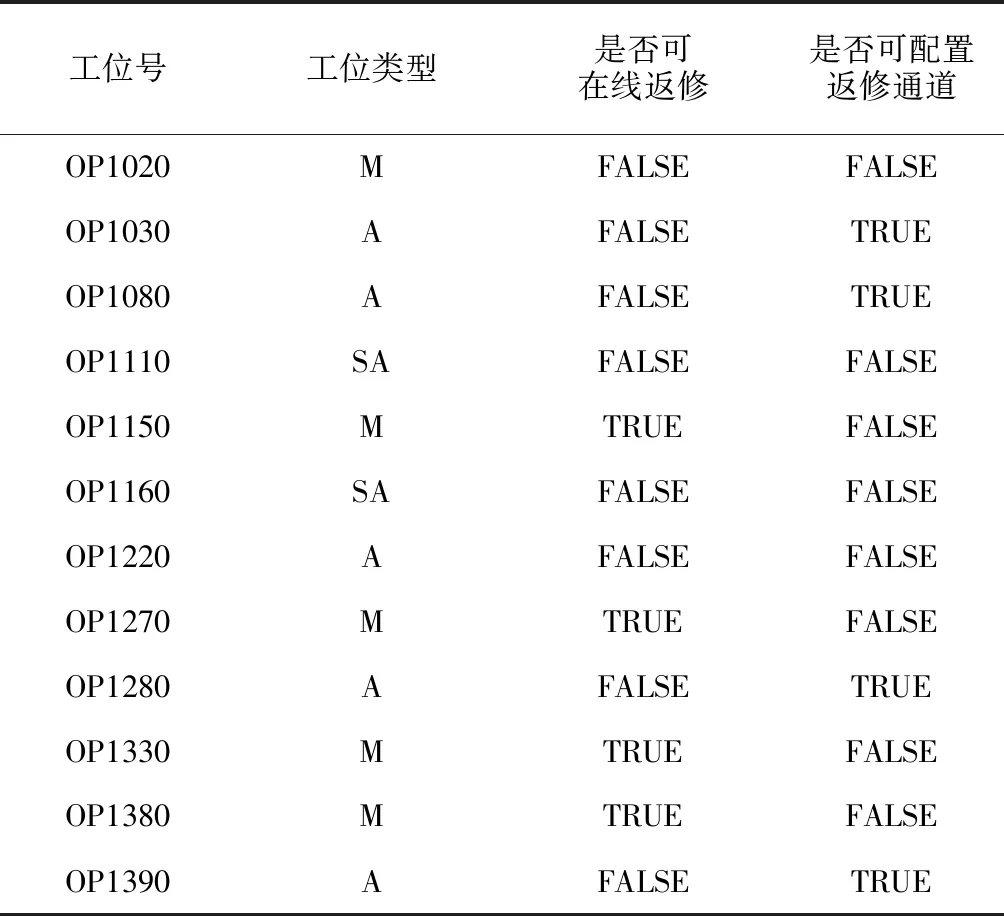

某企业汽车动力总成装配线内装线,布局如图1所示,含36个线上工位,并配置有多个返修通道,部分工艺参数与返修策略如表1所示.其中:① 由于布局约束,2个返修通道分别位于上线工位OP1020前的转角处和最后一个装配工位OP1390后的转角处,便于产品返修上下线;② 由于工位设备约束,手动工位和半自动工位无法配置返修通道;③ 由于工艺要求,OP1140和OP1240必须配置有返修通道.当前配置有返修通道的线上工位计有9个,另备用返修通道3个,即最大可配置返修通道工位数为12个.部分工位在线/下线返修策略约束和返修通道布局约束如表2所示.

图1 某企业汽车动力总成装配线内装线布局图Fig.1 The layout of the interior assembly line

表1 某企业汽车动力总成装配线内装线部分工艺参数与返修策略

表2 部分工位在线/下线返修策略约束和返修通道布局约束

注:A为自动工位;SA为半自动工位;M为手动工位

当前共有6型发动机产品混批生产,每批2 000台.下线返修的缺陷产品在线外返修缓冲区需要进行返线前的返修预处理,平均时间为900 s.其余相关参数如表3所示.建模及仿真优化计算基于PS Version 14.2,运行过程在Intel Xeon E-2135 CPU (4.0 GHz),16 GB RAM (2 400 MHz)平台上进行.考虑问题规模,设置GAWizard模块中世代数和世代大小分别为100和50,设置交叉概率,变异概率分别为0.7和0.1,变异方式采用随机变异,交叉方式采用部分映射交叉,其余参数均采用默认参数.

表3 其余主要相关参数Tab.3 Other main parameters

为避免斜升阶段的影响,内装线先期仿真运行生产20 000件产品,确保性能达到稳态,在此期间数据不予统计.从第20 001件产品开始,统计一批次生产周期内,内装线的相关性能参数.

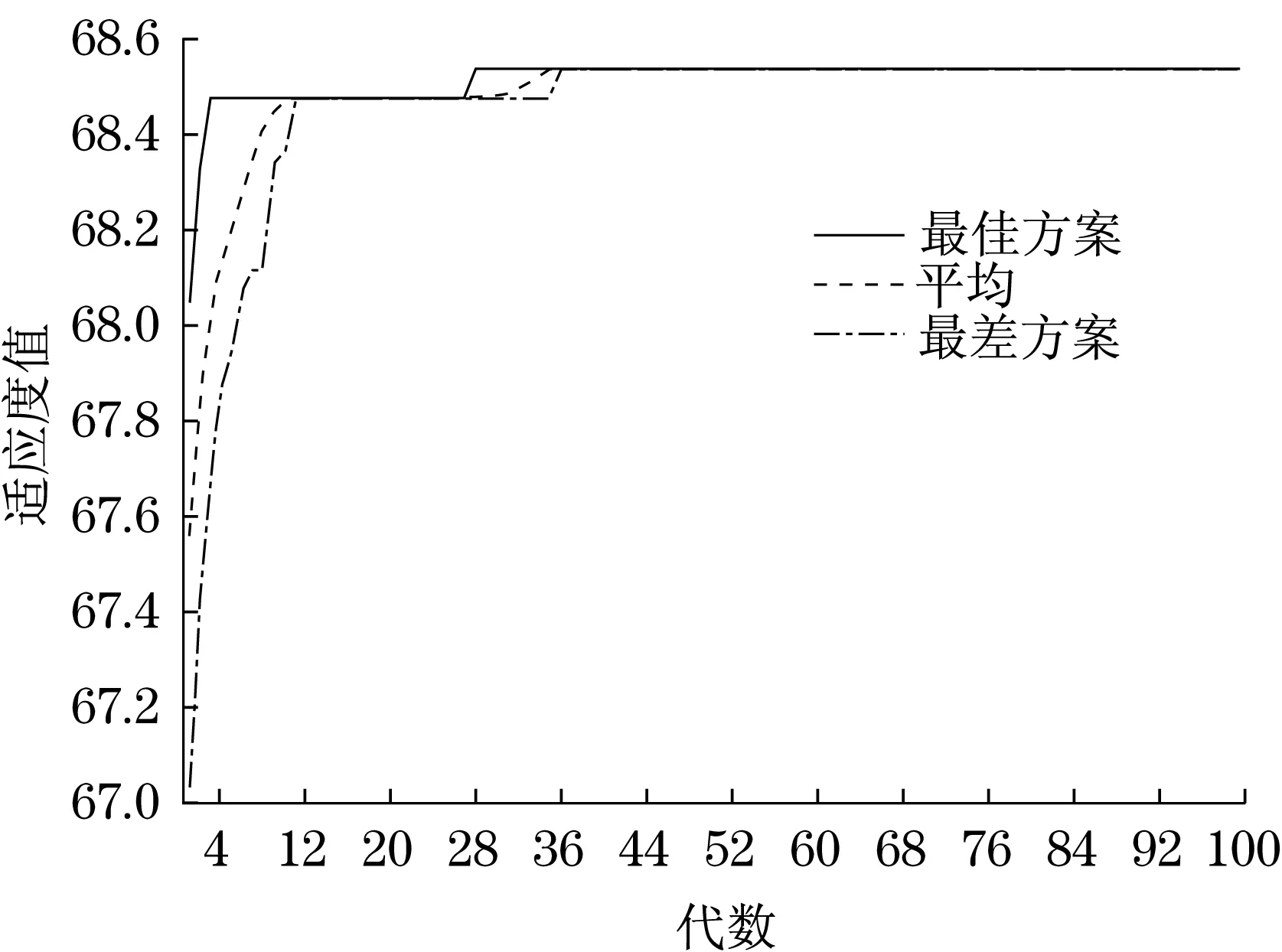

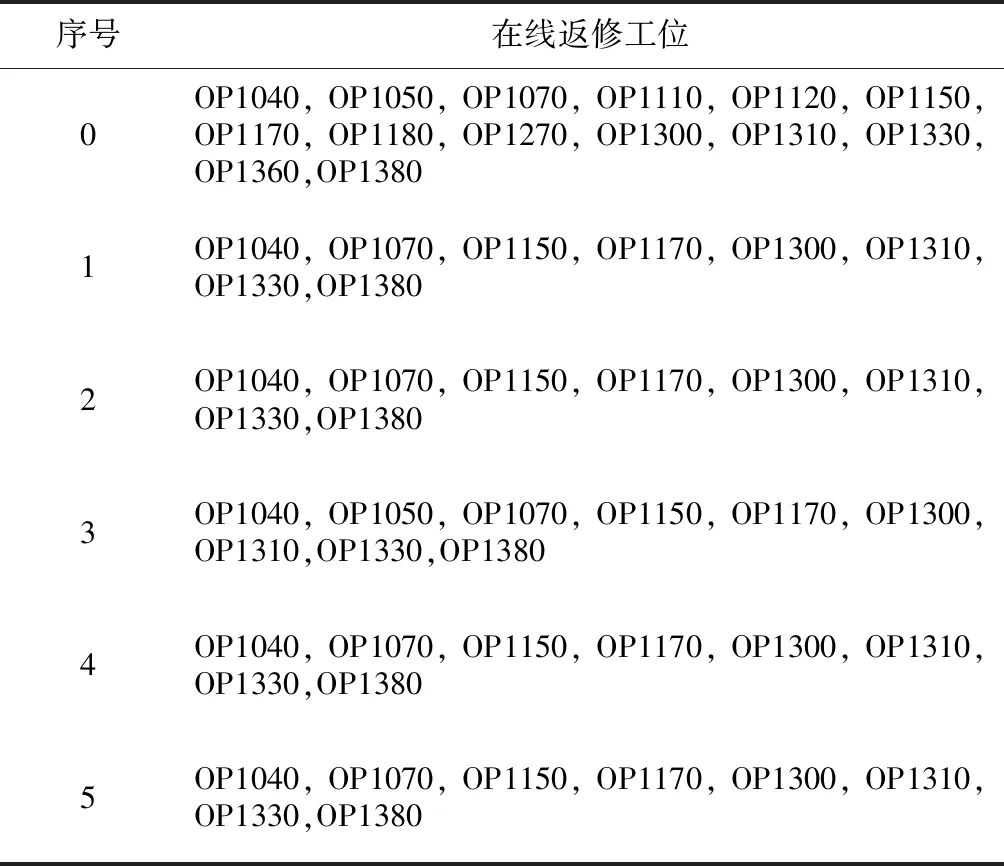

(2) 仅在线/下线返修策略优化.考虑不改变内装线当前返修通道配置情况下,对各工位缺陷产品在线/下线返修策略进行优化.仿真优化运行耗时69 205.792 s,得到算法收敛曲线如图3所示,5个最优结果如表4所示,适应度值均为68.537 1,其中0号方案为原方案.

图2 当前返修策略下内装线各工位稳态利用率Fig.2 The steady-state availability of each station under the current rework strategy

图3 仅在线/下线返修策略优化算法收敛曲线Fig.3 The convergence curves of online/offline rework strategy optimization

表4 在线/下线返修策略优化得到的5个最优结果Tab.4 The 5 best results from online/offline rework strategy optimization

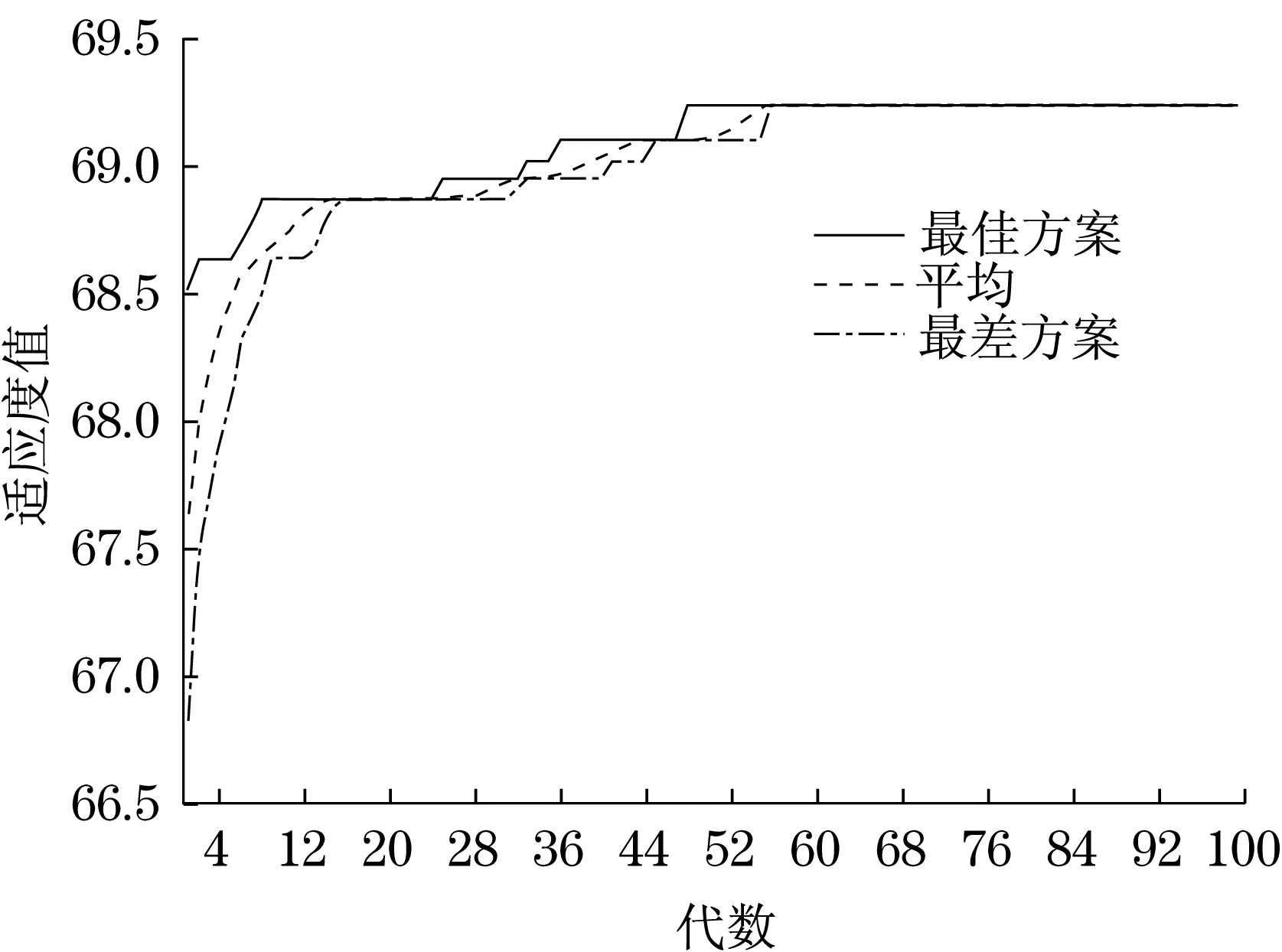

(3) 返修策略重组优化.返修策略重组优化是对在线/下线返修策略与返修通道配置进行协同优化.仿真优化运行耗时118 665.387 s,得到算法收敛曲线如图4所示,5个最优结果如表5所示,其中0号方案为原方案.

图4 返修策略重组优化算法收敛曲线Fig.4 The convergence curves of the rework strategy optimization

表5 返修策略优化得到的5个最优结果Tab.5 The 5 best results from rework strategy optimization

图5 返修策略优化后内装线各工位稳态利用率Fig.5 The steady-state availability of each station under the optimal rework strategy

5 结论

汽车动力总成装配线返修策略包括各工位缺陷产品在线/下线返修策略和返修通道配置,合理的返修策略能够在确保装配线正常生产运行的同时,保证较高的生产效益和较低的配置成本.对此,本文通过研究返修策略对装配线性能的影响,分析了一定返修策略下的装配线维护成本,进而以最大化生产效益和最小化重组成本为目标,构建了返修策略重组优化模型.考虑模型复杂性和求解精度,基于Plant Simulation离散事件仿真平台对装配线建模仿真和相关参数的评价计算,完成对优化算法中适应度值的求解.最后通过某企业汽车动力总成装配线内装线的实例分析,验证了该方法的有效性.