采用改进粒子群算法的优化电液无凸轮气门机构控制研究

2019-12-31白洁,王胜

白 洁,王 胜

(1.吉林电子信息职业技术学院 汽车工程学院,吉林 吉林 132021; 2.燕山大学 机械工程学院,河北 秦皇岛 066044)

发动机性能评价指标包括气门升程、开启相位和持续时间等,改善气门设计机构是提高发动机热效率和减少有害气体排放的重要措施.传统气门驱动大多采用凸轮机构,由于凸轮机构型线固定,不能在驱动过程中进行调整,因此,凸轮驱动气门机构很难满足不同工况下都达到最优.为了更好地发挥发动机工作性能,采用无凸轮液压驱动机构,从而实现了气门机构的在线调整.与传统凸轮驱动机构相比,液压可变气门机构具有以下优点[1-2]:① 发动机在不同转速条件下,气门开启速度和流通截面积较好;② 改变液压流量就可以改变气门开启速度;③ 能够实现气门正时的连续可变.因此,研究无凸轮液压驱动气门机构,对提高发动机性能具有重要意义.

随着汽车技术的改进,其发动机性能要求也随之提高.因此,许多学者对发动机气门机构控制方法展开了研究.例如:文献[3]研究了无凸轮配气机构的设计方法,分析了气门升程曲线特性,建立液压驱动控制方法,给出了液压驱动方程式,采用气门软着落方案,通过液压驱动柔性调节无凸轮配气机构,从而降低了气门落座的冲击力.文献[4]研究了气门机构全可变液压驱动控制方法,建立气门运动试验平台,采用气门落座缓冲机构控制气门落座速度,通过位移传感器测量气门升程,试验结果表明,气门落座缓冲机构有效地降低气门落座的速度和高度.文献[5]研究了电控气动发动机气门开启时刻的控制方法,分析了发动机进气门开启角的控制规律,建立气缸内气体状态模型,通过实验验证工况变化对进气门开启角度的影响,得到了发动机最佳进气门开启角的变化规律.但是,气门在打开和关闭过程中,由于突然发生变化,导致气门升程和速度误差较大.对此,建立电液气门机构简图模型,给出活塞运动压力方程式.采用神经网络控制电液伺服阀,引用改进粒子群算法优化神经网络控制器,给出气门控制在线优化流程图.采用数学软件Matlab对气门升程和速度误差进行仿真验证,并与神经网络控制误差进行比较,为提高气门运动精度提供参考.

1 电液气门机构

本文采用的电液无凸轮气门机构主要包括控制模块、驱动模块和执行模块3个部分,如图1所示.控制模块采用神经网络控制伺服阀油液的流动方向,从而实现活塞的上、下运动;驱动模块主要为伺服阀控制提供动力;执行模块通过活塞的上、下运动,从而实现气门的打开和关闭.

图1 电液无凸轮气门机构Fig.1 Electro hydraulic cam less valve mechanism

驱动活塞运动的压力大小主要由供油压力和伺服阀控制信号决定.油液非线性动力学数学模型计算复杂,为了简化计算过程,建立线性数学模型求解压力,其计算方程式[6]如下:

(1)

式中:M为气门机构质量;x为气门位移;B为阻尼系数;T为油液温度;D为气门孔直径;K为弹簧刚度;Fac为活塞驱动力.

根据牛顿定律,可以推导活塞驱动力的方程式为

(2)

式中:A1为活塞无杆端面积;A2为活塞有杆端面积;p1为活塞无杆端控制腔压力;p2为活塞有杆端压力;Bv为油液阻尼系数.

活塞两端面积求解方程式为

(3)

式中:Dp为活塞直径;Ds为活塞连杆直径.

油液阻尼系数求解方程式为

(4)

式中:μ为油液动态黏度;Kc为弹性刚度;As为活塞摩擦面积;c为活塞与液压缸垂直方向间隙.

活塞摩擦面积求解方程式为

(5)

式中:l为活塞连杆运动距离.

2 改进神经网络控制器

2.1 径向基函数神经网络

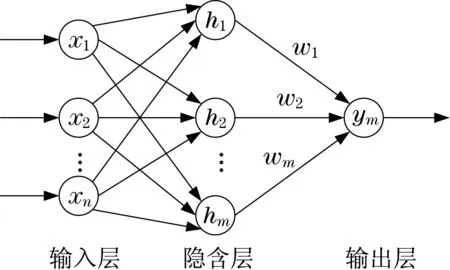

径向基函数神经网络结构主要包含3个部分:① 输入层;② 隐含层;③ 输出层.神经网络结构如图2所示.它能够逼近任意非线性函数,具有良好的泛化能力,并且有很快的收敛速度.

图2 神经网络结构Fig.2 Neural network structure

在神经网络控制结构中,隐含层函数[7]采用高斯基函数,即

(6)

式中:X=[x1,x2,…,xn]T为神经网络输入层向量;cj=[cj1,cj2,…,cjn]为隐含层节点j的中心矢量;bj为隐含层节点j的基函数宽度.

径向基函数神经网络输出层函数[7]为

(7)

式中:W=[w1,w2,…,wm]T为神经网络调节权值向量;H=[h1,h2,…,hm]T为神经网络径向基向量.

神经网络控制器输出误差函数为

(8)

式中:y(t)为系统理论输入信号;ym(t)为系统实际输出信号.

神经网络控制器各参数迭代算法[7]如下:

wj(t)=wj(t-1)+η[y(t)-ym(t)]hj+

α[wj(t-1)-wj(t-2)]

(9)

(10)

bj(t)=bj(t-1)+ηΔbj+

α[bj(t-1)-bj(t-2)]

(11)

(12)

cji(t)=cji(t-1)+ηΔcji+

α[cji(t-1)-cji(t-2)]

(13)

式中:η为学习速率;α为动量因子.

采用双神经网络控制电液伺服驱动,一个神经网络进行在线辨识,另外一个网络作为控制器,神经网络各个调节参数会影响到控制输出误差,因此,需要对各个参数进行在线优化.

2.2 改进神经网络控制器

粒子群算法(Particle Swarm Optimization,PSO)是一种启发式全局优化算法,通过模仿动物群体觅食不断迭代搜索最优值[8].在迭代搜索最优值过程中,粒子对比个体最优值和全局最优值后,决定是否更新粒子速度和位置.粒子速度和位置迭代方程式[9-10]为

式中:vi(k+1)为种群粒子i迭代(k+1)次的速度;vi(k)为种群粒子i迭代k次的速度;ω为惯性权值;xi(k+1)为种群粒子i迭代(k+1)次的位置;xi(k)为种群粒子i迭代k次的位置;c1和c2为区间[0,2]的学习因子;r1和r2为区间[0,1]的随机数;Pi为种群粒子i的个体最佳位置;G为种群最佳位置.

惯性权值影响到局部搜索和全局搜索能力,为了更好地搜索全局最优值,惯性权值需要进一步修正,其方程式[11]为

(16)

式中:ω0为初始惯性权值;ω1为最终惯性权值;t为当前迭代次数;T为最大迭代次数.

电液无凸轮气门机构采用的改进粒子群算法优化神经网络控制流程如图3所示.

图3 气门机构控制流程Fig.3 Valve control flow

3 误差仿真及分析

为了验证电液无凸轮气门机构采用改进神经网络优化后的控制效果,采用Matlab软件对气门运动误差进行仿真,仿真参数设置如下:种群大小为N=100,最大迭代次数为T=300,学习因子为c1=c2=1,随机数为r1=r2=1,初始惯性权值ω0=0.8,最终惯性权值ω1=0.3,学习速率η=0.35;动量因子α=0.05.假设气门升程曲线采用正弦曲线y=[8sin(2πt)] mm,气门升程、速度跟踪误差分别如图4和图5所示.

图4 气门升程误差Fig.4 Valve lift error

图5 气门速度误差Fig.5 Valve speed error

比较图4误差可得,采用神经网络控制器,气门升程跟踪误差最大值为5.8×10-2mm,采用改进粒子群算法优化神经网络控制器,气门升程跟踪误差最大值为3.5×10-2mm,气门升程最大误差降低了39.7%.比较图5误差可得,采用神经网络控制器,气门运动速度跟踪误差最大值为8.7×10-2mm·s2,采用改进粒子群算法优化神经网络控制器,气门运动速度跟踪误差最大值为4.8×10-2mm·s2,气门速度最大误差降低了44.8%.因此,采用改进粒子群算法优化神经网络控制器,在气门升程的情况下,能够提高气门升程运动轨迹跟踪精度.

4 结论

针对电液无凸轮气门升程运动轨迹与理论误差较大问题,采用改进粒子群算法优化神经网络控制器,并对控制误差仿真验证,主要结论如下:① 电液无凸轮气门升程采用神经网络控制方法,升程跟踪误差较大,而采用改进粒子群算法优化神经网络控制器,升程跟踪误差较小.② 电液无凸轮气门升程运动速度采用神经网络控制方法,运动速度误差较大,导致振动幅度较大,设计过程中应该尽量避免.③ 神经网络控制器采用改进粒子群算法优化后,其反应速度快,能够提高控制器稳定性,适用于电液无凸轮气门控制方法.