衬底位置与角度对CVD法制备单层MoS2形貌的影响*

2019-12-30岳皎洁坚佳莹董芃凡常芳娥

岳皎洁,坚佳莹,董芃凡,骆 磊,常芳娥

(1.西安工业大学 材料与化工学院,西安 710021;2.西安工业大学 电子信息工程学院,西安 710021)

随着半导体器件制造技术的发展,器件的尺寸趋向微型化,二维过渡金属二硫化物(Transition-Metal Dichalcogenide,TMD)以其优异的光学和电学性质受到广泛关注[1]。二硫化钼(MoS2)是典型的过渡金属二硫化物,它具有类石墨层状结构,单层的MoS2是由“硫-钼-硫”的“三明治”结构组成[2],MoS2层与层之间相距6.5 Å,依靠微弱的范德华力连接,因此层与层之间容易分离。研究发现,随着MoS2层数的减少,其强的发光效率[3],高的电子迁移率(高达200 cm2· V-1·s-1)和直接带隙结构(Eg= 1.8 eV)[4]等性能随之体现出来。 因此,MoS2可用于制造光敏感电探测器[5],发光二极管(LED)[6],高电流开关比的场效应晶体管(FET)[7]和微机电纳米谐振器,它被认为是原子级半导体科学的潜在候选者。

单层MoS2主要的制备方法包括胶带辅助机械剥离法、超声液相剥离法[8]、锂离子插层法[9]和物理气相沉积(Physical Vapor Depositon,PVD)法[10]等。机械剥离法利用胶带的粘性将多层体材料剥离成少层或单层材料,该方法简单易操作,但无法控制薄膜尺寸及厚度,产量较低,重复性差,因此无法大规模生产[11]。超声液相剥离法是将MoS2粉体置于表面活性剂溶液、有机溶剂(异丙醇、二甲基甲酷胺以及聚乙烯耽略院酮等)及高分子聚合物等溶剂中,经超声、离心及真空干燥制备纳米级MoS2[12],该方法可以大规模生产,但由于其在液相环境下剥离,剥离程度不易控制,超声功率对纳米片的影响较大,不易得到单层的MoS2,且耗时较长。锂离子插层法是将MoS2体材料先后浸泡于含锂离子的溶剂和质子性溶剂之中,使锂离子与质子性溶剂在体材料层间发生反应从而扩大MoS2层间距,以此来达到剥离的效果[13],该法制备工艺复杂,剥离效率低,且金属锂因资源短缺价格昂贵。物理气相沉积是一个物理变化的过程,只有形态的变化,通过蒸发MoS2粉末,使其成为气态再沉积于衬底上,该法操作简便,成膜均匀,但原料中的杂质不易去除。

化学气相沉积法(Chemical Vapor Deposition CVD)是在合适的温度、气流及反应时间等条件下使气态的钼源和硫源发生化学反应,从而制备出形貌均匀,尺寸可控的高质量MoS2薄膜,且该法易操作,成本低,效率高。故CVD合成单层MoS2的研究备受科研人员青睐。文献[14-16]研究了不同的反应温度、载气流速、反应时间以及衬底放置位置对CVD法制备单层MoS2形貌的影响,成功制备出尺寸较小约为50 μm的单层MoS2。文献[17]研究了衬底正面朝上和正面朝下两种放置方式对CVD法生长MoS2形的影响,研究发现,在其他相同的实验条件下,衬底正面朝上和正面朝下两种放置方式制备的MoS2具有不同的形状、在衬底上的覆盖率不同,并未涉及其他放置方式对MoS2薄膜质量的影响。本文在已经确定反应温度、保温时间及氩气流速的基础上,首先研究蓝宝石衬底的放置位置对CVD法制备单层MoS2薄膜尺寸及形貌的影响,在确定最佳位置之后研究不同放置角度对MoS2薄膜质量的影响,为提升CVD法制备单层MoS2薄膜的质量提供新的思路。

1 实验方法及材料

1.1 MoS2单层薄膜的制备

将衬底分别用丙酮、无水乙醇和去离子水超声10 min,再用氮气枪吹干衬底表面。钼源和硫源分别为MoO3粉末(天津市科密欧化学试剂有限公司,MoO3纯度≥99.5%)和升华硫粉(天津市天力化学试剂有限公司,S纯度≥99.5%)。称取10 mg MoO3和0.1 g硫粉分别置于2个陶瓷舟,将钼源置于管式炉高温区(如图1所示Furance 2区),硫源置于管式炉低温区(如图1所示Furance 1区),清洁后的衬底置于距钼源下游一定距离处。反应前先用机械泵将石英管抽真空至5 Pa以下以排除空气,再缓慢通入纯度为99.9%的氩气至常压,如此反复3次,待管内恢复常压之后,持续通入70 sccm的氩气载流气作为运载气氛和保护气氛至反应结束。设定高温真空管式炉反应温度程序(如图2所示),采用分段升温进行加热,第一步先在30 min内将MoO3升至600 ℃使其开始蒸发,第二步以5 ℃·min-1将MoO3缓慢升至反应温度810 ℃,同时开始加热硫粉使其蒸发,硫蒸气在氩气流的运载下靠近钼源并与其反应,在该条件下反应30 min使MoO3蒸气被硫蒸气充分还原,反应结束后持续通入氩气使其自然冷却至室温后取样。

图1 化学气相沉积法制备MoS2薄膜实验简图

图2 化学气相沉积法制备MoS2薄膜分段升温图

图3为衬底的2种不同放置方式简图,图3(a)为衬底正面朝上平放于钼源下游,且与钼源在同一水平面,图3 (b)衬底正面朝上倾斜一定角度放置于钼源下游。

整个化学气相沉积法反应步骤为:① 式炉分段升温使原料MoO3(MoO3纯度≥99.5%)和升华硫(S 纯度≥99.5%)由固态蒸发至气态(式(1));② 在氩气流的运载下硫蒸气与MoO3蒸气相遇发生反应,MoO3先被还原成MoO3-x(式(2)),MoO3-x再继续与硫蒸气反应成为MoS2(式(3));③ MoS2随着氩气的流动被带至下游沉积于衬底表面。

S(s)→S(g)

MoO3(s)→MoO3(g)

(1)

MoO3(g)+S(g)→MoO3-x(g)

(2)

MoO3-x(g)+S(g)→MoS2(s)

(3)

图3 衬底的2种放置方式

1.2 表征方法

本实验采用扫描电子显微镜(Scanning Electron Microscope,SEM)(型号:菲利普 Quanta 400F)对MoS2样品进行形貌和尺寸的表征,利用拉曼光谱(型号:雷尼绍invia)和光致发光谱(自制)对生长的MoS2的厚度及层数进行表征。

扫描电子显微镜是用极狭窄的电子束去扫描样品,利用电子束与样品的相互作用,使用逐点成像的方法获得放大像可以获取被测样品的形貌、组成及晶体结构等信息。MoS2的形貌可以通过扫描电子显微镜观察并对比MoS2与基体的颜色,粗略判断出MoS2的层数。

光致发光(Photoluminescence,PL)指当物质吸收光子或者一定频率的电磁波后,又重新发射光子或者电磁波的过程。块材MoS2为间接带隙半导体材料,带隙约为1.2 eV,几乎没有荧光特征峰。当MoS2由块材转变为少层甚至单层时,其由间接带隙向直接带隙转变,且荧光效率明显增强,会在1.8 eV和2.0 eV附近出现2个特征峰[19]。对应于1.8 eV的特征峰是MoS2的直接带隙,对应于2.0 eV的特征峰是MoS2自旋轨道耦合引起的能带分裂。光致发光光谱仪的波长为700 nm,槽密度为150 L·mm-1。

2 结果及分析

2.1 衬底放置位置对产物形貌及尺寸的影响

图4为衬底分别放置在距钼源下游不同距离处(3 cm、6 cm、9 cm和12 cm)生长样品的SEM图。图4(a)为距钼源3 cm处衬底表面沉积大量连成片的多层MoS2薄膜,距钼源近端反应物浓度过高,导致衬底表面单位面积形核率高,因此,产物呈岛状连片聚集且生长尺寸较小。图4(b)为衬底距钼源6 cm处生长MoS2的SEM图,该位置反应物浓度较低于3 cm处,形核率较大,产物较分散,但仍为多层结构;图4(c)为衬底距钼源9 cm处生长MoS2的SEM图,衬底上分布着尺寸约为70 μm的正三角形MoS2薄膜,其表面形貌均匀,且和衬底对比明显,初步判断为单层MoS2薄膜;图4(d)为衬底距钼源12 cm处生长MoS2的SEM图,零散分布着尺寸为30~40 μm的正三角形MoS2薄膜,由于距钼源较远处反应物浓度降低,导致形核率减小,反应程度减弱,故反应生成的MoS2数量和尺寸均减小。通过上述SEM表征可知,当衬底平放于钼源下游且相距9 cm处时,可得到最大尺寸约为70 μm的MoS2薄膜。

图4 钼源与衬底不同距离制备MoS2薄膜的SEM图

2.2 衬底放置方式对产物形貌及尺寸的影响

在CVD系统的反应室中,由于气体本身具有一定粘度,而气流与容器壁之间又存在相互作用,因此,气体的流速将逐渐产生梯度分布:靠近器壁处气体分子被器壁粘滞力拖拽,趋于静止不动形成流速较慢的流动边界层;远离器壁处气体流速增大,该现象减弱。

图5为衬底和钼源相距9 cm处样品SEM图,图5(a)为衬底水平向上0°时制备样品的SEM图,三角形MoS2薄膜尺寸约为70 μm;图5(b)为衬底水平向上倾斜约10°时制备样品的SEM图,三角形MoS2薄膜尺寸约为70 μm,这与衬底水平放置所生长的MoS2薄膜大小并无差别;图5(c)为衬底水平向上倾斜约20°时制备样品的SEM图,衬底上生长的MoS2薄膜尺寸约为100 μm,尺寸大于该距离衬底水平向上0°和10°时生长的MoS2薄膜;图5(d)为衬底水平向上倾斜约45°时制备样品的SEM图,MoS2薄膜尺寸约为100 μm,与衬底水平向上倾斜约20°放置所生长的MoS2薄膜大小并无太大差别,说明衬底水平向上倾斜约20°放置时已到达样品生长的最佳角度。

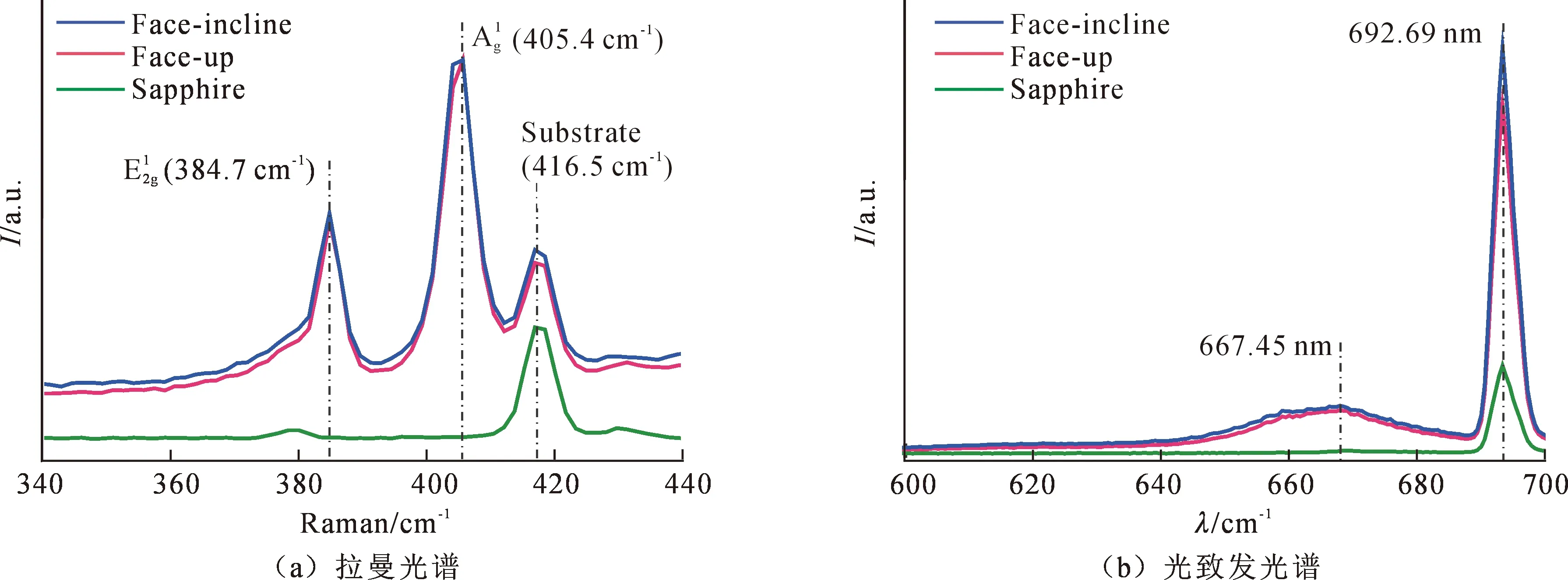

图6(b)为对比钼源衬底相距9 cm处衬底水平向上放置及倾斜20°放置制备样品的PL谱图。由图6(b)可知,在衬底水平向上放置及倾斜约20°放置时制备样品均在波长λ为667.45 nm时具有很强的特征峰。根据波长和能量的转换公式E=hc/λ(其中c=3.0×108m·s-1,h=6.626×10-34J·S,1 eV=1.602×10-19J)计算得出跃迁能E为1.86 eV。图6(b)中692.69 nm处为蓝宝石衬底的特征峰。故上述2种方式制备的MoS2样品均为单层,具有良好的光电效应。

图6 蓝宝石衬底生长MoS2薄膜的拉曼谱图和光致发光谱图

4 结 论

本文采取化学气相沉积法成功制备出单层MoS2薄膜,研究了钼源-衬底不同距离和改变衬底放置方式为斜放时制备的MoS2薄膜形貌及尺寸分布,通过扫描电镜、拉曼光谱及光致发光谱等手段对MoS2形貌及层数表征可知,得出结论为:

1) 衬底和钼源之间的距离影响MoS2薄膜的可控生长。衬底距钼源过近,反应物浓度过高,形核率较大,导致衬底表面沉积较多连片的岛状结构MoS2;衬底距钼源距离过大,反应物浓度太低,导致MoS2不易成核,衬底表面只有微量的小三角形MoS2沉积;衬底距钼源下游9 cm处可制备出分布均匀及形貌规则的MoS2薄膜,尺寸可达约70 μm。

2) 衬底的放置方式影响MoS2薄膜的形貌生长。衬底正面向上倾斜约20°置于钼源下游9 cm处所制备的MoS2尺寸约为100 μm,大于该位置处衬底水平放置所制备的MoS2整体形貌均匀。