自由装填推进剂用含醛基/烯丙基芳氧基聚磷腈包覆材料研究(Ⅱ):耐热、耐烧蚀性能及应用

2019-12-30曹继平王家鹏赵凤起杨士山

曹继平,肖 啸,魏 乐,王家鹏,赵凤起,2,杨士山

(1.西安近代化学研究所,陕西 西安 710065;2.西安近代化学研究所燃烧与爆炸技术重点实验室,陕西 西安 710065;3. 驻辽阳地区军代室,辽宁 辽阳111002)

引 言

包覆层是自由装填式推进剂装药的重要组成部分,主要起限制推进剂药柱燃烧面积、确保发动机按照设计的内弹道参数工作的作用[1-2]。自由装填推进剂用包覆层材料有纤维素塑料、不饱合聚酯树脂、环氧树脂、聚氨酯、硅橡胶和三元乙丙橡胶等,与之相比,芳氧基聚磷腈同时具备发烟量低、耐烧蚀等级高、抗增塑剂迁移等诸多优点,是高能自由装填式推进剂装药理想的包覆层材料[3-4]。20世纪70年代以来,欧美等发达国家针对芳氧基聚磷腈绝热包覆层材料进行了细致地研究,已在武器型号、航空航天和极地探测等领域获得应用。我国兵器科学院宁波分院和西安近代化学研究所在芳氧基聚磷腈弹性体的合成和绝热包覆材料应用领域进行了较为系统的研究,突破了六氯环三磷腈开环聚合、配方设计、成型技术和界面粘接等关键技术,为工程化应用奠定了基础[5-6]。

鉴于芳氧基聚磷腈的性能优势以及在自由装填推进剂装药包覆层领域的应用潜力,本研究以自制的醛基/烯丙基混合取代交联型芳氧基聚磷腈(以下简称PDPP)为基体,开展了相关应用研究。

1 试 验

1.1 材 料

含醛基/烯丙基苯氧基聚磷腈橡胶,自制,其中醛基与烯丙基摩尔比分别为1∶1(标记为PPDP-1,下同)、1∶2(PPDP-2)、1∶3(PPDP-3)和1∶4(PPDP-4),数均分子质量(Mn)分别为85350、81580、82700和84180;白炭黑、氢氧化铝,均为工业品,天津化学试剂厂;硬脂酸,分析纯,西安化工试剂厂;硫化剂,天津化学试剂厂;磷酸三氯乙酯,分析纯,上海彭浦化工试剂厂。

1.2 仪器及测试方法

动态热失重(TGA)采用Universal V2.6D TA Instruments动态热失重分析仪测定,升温速率为10℃/min,测试范围为25~800℃,气氛为空气;密炼过程采用Haake RC90转矩流变仪密炼机、WDl600平板硫化机;线烧蚀率采用氧-乙炔烧蚀装置,按GJB323A-1996方法测试,烧蚀时间为10s;极限氧指数按GB2406-80方法测试。

1.3 试样制备

将PDPP在密炼机上塑炼,然后依次加入配方填料,炼制均匀,压胶机出片,放置陈化1d,叠合放入模具于150℃、压强8MPa 下硫化20min,制成包覆层力学片和烧蚀块。制得的包覆层样品分别编号为:配方1(加入PDPP-1,100g)、配方2(加入PDPP-2,100g)、配方3(加入PDPP-3,100g)和配方4(加入PDPP-4,100g)。4种样品配方均按如下比例复配添加:氧化锌5g,硬脂酸0.8g,过氧化物1g,硫0.8g,炭黑1g,磷酸三氯乙酯2.5g,氢氧化铝10g,芳纶1414短纤维(6.0±0.2mm)5g,碳酸钙1g。

2 结果与讨论

2.1 PDPP及包覆层配方耐高温性能

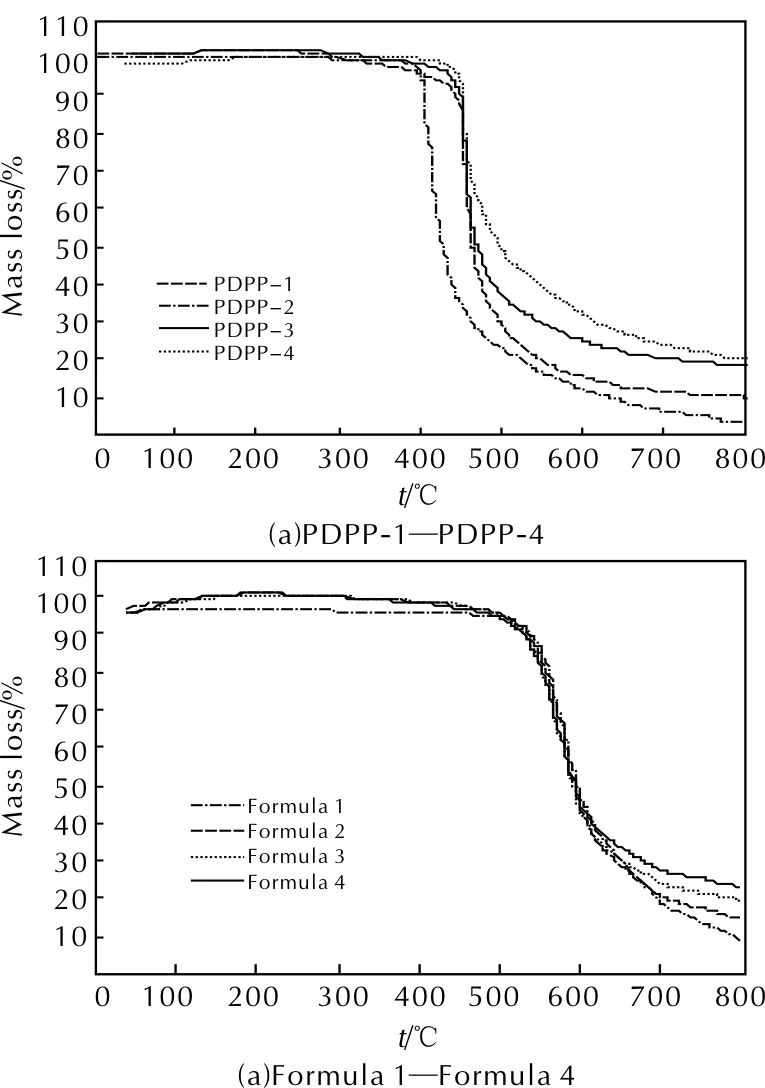

用TGA法对未硫化的生胶样品PDPP-1~PDPP-4及其相应的包覆层配方1~配方4进行耐高温性能分析,用以评价取代基结构和比例对材料耐高温性能的影响。生胶样品及相应包覆层试样的TGA曲线如图1所示,初始质量损失温度、最大质量损失温度及800℃质量损失率数据见表1。

图1 PDPP-1~PDPP-4及其相应包覆层配方1~配方4的TGA曲线Fig. 1 TGA curves of PDPP-1—PDPP-4 and formula 1—formula 4

表1 PDPP-1~PDPP-4及其相应包覆层配方1~配方4的质量损失温度及800℃质量残留率

注:ti为初始质量损失温度;tm为最大质量损失温度。

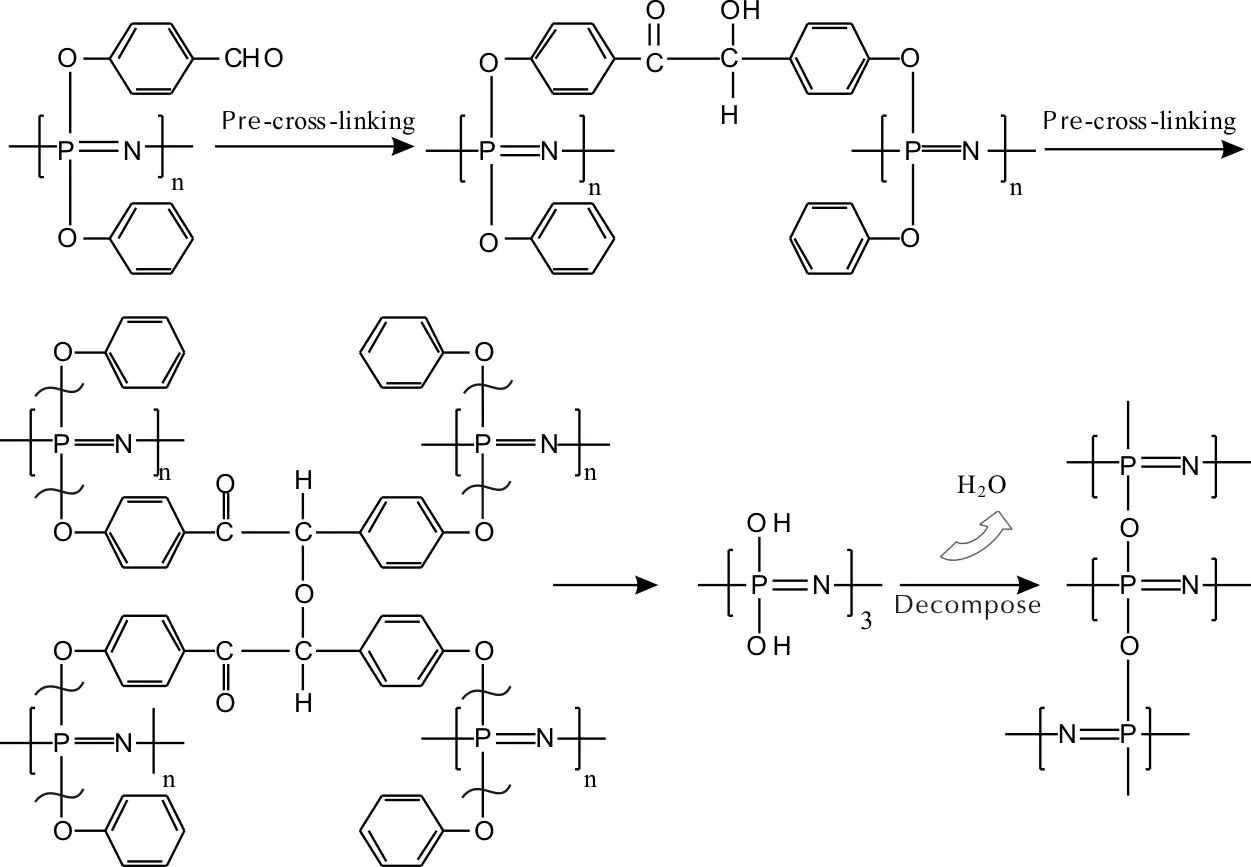

由图1(a)和表1可见,4种PDPP均表现出优良的热稳定性,且随着聚合物中醛基含量的增加,初始质量损失温度和最大质量损失温度均呈现升高的变化趋势。这是因为在升温过程中,醛基之间发生了安息香缩合反应[7]而形成预交联结构(烯丙基中碳碳双键自由基交联可称为深度交联),提高了材料的交联密度和耐高温性能。而随着温度的继续升高,4种PDPP样品则呈现出不同的热失重速率和质量残留率。这是因为醛基含量越低,通过安息香缩合反应形成的预交联体交联密度越低。根据文献[8-10]中关于环簇磷腈(或聚磷腈)材料热性能及分解机理方面的研究结论,影响磷腈聚合物最终质量残留率的主要因素是聚合物主链上磷取代基的热分解,在高温成焦过程中磷原子与取代基发生断键重组,形成P-O-P交联网络,并最终生成碳化芳香网络结构。若磷原子上的取代基能够与其他基团反应形成更多的交联结构,则生成的碳化芳香网络结构更加致密,质量残留率则更高。醛基苯氧基聚磷腈热解过程机理如图2所示。醛基/烯丙基苯氧基聚磷腈热解过程机理如图3所示。

图2 醛基苯氧基聚磷腈热解过程机理Fig.2 Thermal decomposition mechanism of aldehyde-aryloxypolyphosphazene

图3 醛基/烯丙基苯氧基聚磷腈热解过程机理Fig. 3 Thermal decomposition mechanism of aldehyde/allyl -aryloxypolyphosphazene

由图2(b)和表1还可见,配方1~配方4的初始质量损失温度和最大质量损失温度基本一致,表明经硫化交联处理后,聚磷腈的取代基种类和数目对初始质量损失和最大质量损失位置的影响并不明显。其原因在于硫化反应过程中,一方面聚合物中所含的醛基可经安息香缩合形成预交联结构,另一方面聚合物所含烯丙基结构中的碳碳双键按自由基聚合机理发生深度交联反应。因此,不同于未硫化样品的热分解过程,硫化后所得交联产物的交联密度并不依赖于配方体系中醛基和烯丙基的比例,4种配方硫化所得交联产物的交联密度和热失重温度基本一致。然而,当温度升高至600℃以上后,4种配方所得交联产物则呈现出不同的热失重速率,且在800℃时的质量残留率有明显的区别。这是因为在硫化体系中,醛基和烯丙基各自按照缩合和自由基加成聚合的方式发生交联反应,形成的交联体中同时含有醚键和加成聚合形成的碳碳单键两类交联点,但醚键的热稳定性较碳碳单键弱,高温下更容易发生断键反应。因此,体系中烯丙基的含量越高,硫化过程中形成的碳碳单键交联点越多,更高温度下形成的碳化芳香网络结构更加致密,质量残留率则越高。

2.2 包覆层阻燃性能

通过极限氧指数来评定包覆层试样的阻燃性能,配方1~配方4所得包覆层试样的极限氧指数分别为30.8、31.6、31.9和33.3。随着配方中醛基与烯丙基摩尔比的逐渐减小,包覆层试样的极限氧指数呈现上升趋势。由复合材料的阻燃特性可知,当极限氧指数大于27时,属于高难燃材料[11-12]。芳氧基聚磷腈材料之所以具有优良的阻燃特性,主要在于其分子结构中含有磷氮主链和芳环侧基,在燃烧过程中磷元素一方面在高温下形成氧化磷、偏磷酸和焦磷酸并促进芳环逐渐脱水炭化形成炭化层,另一方面磷元素在燃烧过程中生成PO·自由基捕捉基,可终止燃烧过程中的自由基链式反应,起到抑制燃烧的作用。此外,芳氧基聚磷腈主链结构中的氮元素在高温下会形成氮气,稀释周围空气中的氧气浓度,从而起到阻燃作用。

2.3 包覆层烧蚀性能

2.3.1 烧蚀率分析

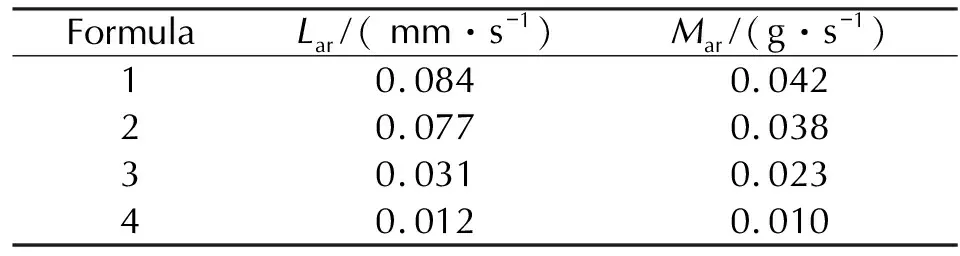

对制备的4种包覆层配方的烧蚀块试样在氧-乙炔烧蚀率测试仪上进行线烧蚀率和质量烧蚀率测试,烧蚀块试件烧蚀前后的宏观形貌如图4所示,烧蚀率结果见表2。

图4 烧蚀试验前后样品的宏观形貌Fig.4 Macro-topography of the samples before and after ablation tests

表2 配方1~配方4的烧蚀率Table 2 Ablation rate sof formula 1—formula 4

注:Lar为线烧蚀率;Mar为质量烧蚀率。

结合试样烧蚀过程现象和图4中烧蚀块的宏观形貌可知,混合取代芳氧基聚磷腈在氧乙炔烧蚀过程中烧蚀面略有膨胀,无火焰且发烟量很少,烧蚀残渣在火焰下呈现通透亮红色;烧蚀后形成的炭层坚硬,用测试压针无法压出小坑,而且与内部基体连接牢固。由表2可见,在配方中功能助剂及耐烧蚀纤维添加量相同的条件下,随着配方中醛基和烯丙基含量的逐渐减小,线烧蚀率和质量烧蚀率均随之降低。这是因为材料的耐烧蚀性能与其交联密度大小和碳含量的高低有密切关系,虽然硫化后所得交联产物的交联密度并不依赖于配方体系中醛基和烯丙基的含量,但是当材料暴露在超过1000℃的火焰中时,材料表面经历了熔融、分解、炭化等过程形成致密炭层,但炭层下方(即基体内部)由于受到热传导效应的影响会发生化学交联点的断键反应。由于形成的交联体中同时含有醚键和碳碳单键两类交联点,但醚键的热稳定性较碳碳单键弱,高温下更容易发生断键反应。因此,体系中烯丙基的含量越高,碳碳单键交联点越多,高温下形成的碳化芳香网络结构更加致密,抗火焰侵蚀的能力更强。这与材料在热失重测试过程中表现出的失重规律基本一致。

2.3.2 微观烧蚀形貌分析

为了进一步研究含醛基/烯丙基苯氧基聚磷腈包覆层的烧蚀性能,利用扫描电镜观察并分析配方4 包覆层配方烧蚀后试样烧蚀表面形貌,同时对试样烧蚀表面进行了元素分析,如图5所示。

由图5(a)、(b)、(d)和(e)可以看出,配方4包覆层配方烧蚀后试样烧蚀面中心区域经过氧乙炔烧蚀冲刷,形成了结构致密的炭层,而试样烧蚀面周边区域呈丰富的圆球状物质粒子,并存在致密化的现象。说明试样在经受高温氧乙炔冲蚀过程中,烧蚀环境苛刻的中心区域经历了分解、碳化、熔融物封闭碳层裂纹的过程,试样周边区域相比中心区域烧蚀环境较温和,未形成致密的碳层。

图5(c)为试样烧蚀中心区域碳层表面局部能谱分析结果,致密炭层区(即谱图1(a)所示区域)的元素组成为C(86.82%)、Ca(4.85%)和Au(8.33%),过渡区(即谱图1(b)所示区域)的元素组成为C(68.93%)、O(13.23%)、P(10.12%)、Ca(2.52%)、Au(5.20%),其中Au元素为喷金所致。图5(f)为试样烧蚀周边区域碳层表面局部能谱分析结果,元素组成为C(68.93%)、O(13.23%)、P(10.12%)、Ca(2.52%)、Au(5.20%),其中Au元素为喷金所致。

图5 烧蚀试样微观形貌及能谱分析Fig.5 SEM and EDS results of the samples after ablation tests

分析认为,混合取代芳氧基聚磷腈烧蚀主链结构中的磷元素在高温下形成氧化磷、偏磷酸和焦磷酸,促进其侧链的芳环脱水成碳;氮元素受热形成氮气,磷侧基的芳环能够提供足够的炭源,因此,混合取代芳氧基聚磷腈分子结构符合阻燃体系的三组元,即炭源、酸源和气源。混合取代芳氧基聚磷腈烧蚀试样在烧蚀过程,芳氧基聚磷腈首先分解产生偏磷酸、焦磷酸等,对苯环进行脱水,同时形成氮气溢出,烧蚀形貌形成孔洞或裂缝。此时,氢氧化铝分解形成氧化铝,和补强剂二氧化硅在高温下熔融形成黏性圆珠状液体(见图5(d)和图5(f)),在氧乙炔气流作用下在试样烧蚀表面流动,渗入因氮气溢出形成的孔洞或裂缝,在配方中耐烧蚀纤维和固体粉状填料共同作用下形成致密的炭层(见图5(a)、(b)和(c))

2.4 地面静止发动机试验

为了验证含醛基/烯丙基苯氧基聚磷腈包覆层在发动机内冲蚀环境下的烧蚀性能,利用配方4包覆层包覆Φ70mm改性双基推进剂药柱,包覆层厚度2.0mm,并进行地面静止发动机试验考核,结果如图6(a)所示。发动机工作时间11.8467s,工作压强5.0855MPa,p―t曲线平滑,包覆层残骸完整,如图6(b)所示。

图6 静止地面发动机试验p―t曲线及包覆层残骸Fig. 6 p―t Curve of rocket motor static test and wreckage of inhibitor

3 结 论

(1)以自制的4种含醛基/烯丙基芳氧基聚磷腈为原料,经复配、硫化制备出交联型芳氧基聚磷腈包覆层,包覆层的初始质量损失温度为524~532℃,最大质量损失温度为567~573℃,800℃的质量损失率为14.82%~31.16%。

(2)氧-乙炔烧蚀试验结果表明,包覆层的线烧蚀率为0.084~0.012mm/s,质量烧蚀率为0.010~0.042g/s,且随着包覆层中烯丙基含量的提高,包覆层抗烧蚀能力越强。

(3)静止地面发动机试验表明,p―t曲线平滑正常,包覆层残骸完整,说明含醛基/烯丙基芳氧基聚磷腈包覆层具有优异的耐烧蚀性和抗冲蚀能力。

猜你喜欢

杂志排行

火炸药学报的其它文章

- Fabrication and Characterization of Submicron-sized RDX with Reduced Sensitivity via Green Mechanical Demulsification Technology

- Al/TiH2/PTFE三元活性材料的热行为研究

- Effects of Different Content of Nanomaterials on the Combustion Performance of RDX-CMDB Propellants

- 自修复固体推进剂研究进展

- 降低发射装药弹道温度系数技术的国内外研究进展

- 硅基纳米含能亚稳态复合物Si@PVDF/CL-20的制备及热分解特性