莺歌海盆地高温高压气田完井技术

2019-12-28魏安超王尔钧冯雪松

黄 亮, 魏安超, 王尔钧, 徐 靖, 张 超, 冯雪松

(1. 中海石油(中国)有限公司湛江分公司,广东湛江 524057;2. 中海油能源发展股份有限公司工程技术公司,广东湛江 524057)

南海莺歌海盆地的中深部地层广泛发育高温高压储层[1],该盆地F气田水深63.00 m,储层平均埋深约3 000.00 m,地层压力系数1.91~1.93,储层温度 150 ℃,平均 CO2分压 12 MPa(最高达 28 MPa),属于典型的海上高温、高压、高含酸性气体(CO2)气田。该气田恶劣的井下工况增加了完井作业的难度及井筒安全风险,而目前国内对海上高温、高压、高含CO2气田完井技术的研究很少。为此,笔者针对F气田的完井技术难点,通过评价油套管管材的适用性、设计生产管柱及射孔管柱、选择井下工具及油管螺纹、研发环空保护液,形成了适用于海上高温高压气井的完井技术,并在莺歌海盆地10余口井完井作业中进行了成功应用,解决了高温高压气田完井过程中遇到的技术难题。

1 完井技术难点

F气田复杂的工程地质条件给完井作业带来了一系列技术难点与风险,主要表现为:

1)完井作业风险高。由于海上作业平台空间有限,作业人员和设备都集中在一起,一旦发生井控安全事故就可能造成人员伤亡和财产损失。

2)井筒完整性难以保证。不管是陆上气井还是海上气井,生产过程中,井筒完整性失效导致环空带压都是一直困扰其安全生产的难题。如普光气田开发初期就发现了28口井环空带压,占总井数的75%[2-4]。如何保证气井的井筒完整性,对完井工艺提出了严峻的挑战。

3)防腐的经济性与安全性存在矛盾。针对F气田高温、高压、高含CO2的特点,按国外油套管生产厂商选材图版的推荐结果,油套管需采用13Cr管材,但若选用13Cr管材则缺少试验依据,若选择价格昂贵的超级13Cr管材,则带来巨大的资金投入。因此,需要评价13Cr等管材的适用性,以便找到安全性与经济性的平衡点。

4)酸性气体气侵后,环空保护液的防腐性能变差。F气田天然气中含有大量CO2,一旦发生窜漏,CO2将进入油套环空,与环空保护液接触,加剧对油套管的腐蚀。在温度150 ℃、CO2分压12 MPa条件下,常规13Cr管材在常规甲酸盐类环空保护液中的腐蚀速率高达10.291 mm/a,一旦发生环空带压,油管只要1~2年就会发生腐蚀穿孔。因此,需要研发抗酸性气体侵入的环空保护液。

2 完井关键技术

2.1 完井方式选择

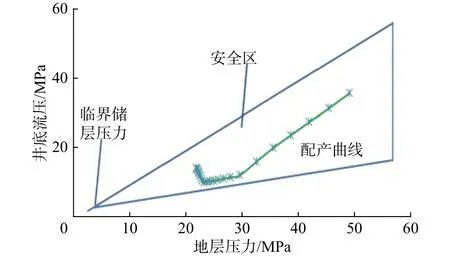

首先要确定F气田气井开采过程中储层是否会出砂,以便选择合理的完井方式。根据F气田探井的测井数据,利用声波时差法、B指数法和斯伦贝谢指数法预测该气田储层出砂的可能性,预测结果为生产初期储层不出砂;然后,通过强度分析发现,储层地层强度最低(UCS)约为79.0 MPa,利用UCS/2模型计算储层出砂的初始临界生产压差为39.5 MPa(储层孔隙压力为54.3 MPa);在此基础上,根据Mohr-Coulomb准则[5-6],计算出临界储层压力为1.05 MPa,从而得到出砂井底流压随地层压力衰竭变化的曲线,如图1所示。

图1 临界出砂井底流压随地层压力衰竭变化的曲线Fig. 1 The change of bottomhole flow pressure with the formation pressure depletion in the critical sand production wells

从图1可以看出,F气田气井开采初期储层压力较高,出砂极限井底流压也较高,随着开采进行,储层压力逐渐降低,出砂极限井底流压也降低。结合油藏配产数据,对该气田所有气井进行全生命周期内的出砂预测。预测结果显示:F气田所有气井在整个生命周期(配产曲线)都在封闭的安全区内,因此该气田不需要采用防砂完井方式。

根据出砂预测结果,考虑定向井储层下部存在可疑的含气水层,为了更好地封堵水层及上部井段泥岩层,避免井壁垮塌,定向井采用套管射孔完井;由于水平井开发单一层位,为了提高产能、简化完井工序和降低完井费用,采用裸眼完井方式,同时考虑水平井段的井壁稳定性,下入衬管支撑井壁。

2.2 油套管材质选择

选择油套管的管材,需要了解不同管材的抗腐蚀能力。常规13Cr、改良13Cr和超级13Cr等3种管材的化学成分见表1。根据F气田的井下环境,利用高温高压循环流动腐蚀试验仪,测试条件为150 ℃、CO2分压为12和28 MPa,测试周期为120 h,测试了常规13Cr、改良13Cr和超级13Cr等3种管材的腐蚀速率,结果见图2。

从图2可以看出,常规13Cr管材的腐蚀速率最大,改良13Cr和超级13Cr管材的腐蚀速率较小,后两种管材满足腐蚀速率小于0.076 mm/a的中国海油企业标准要求[7]。综合考虑安全性和经济性,选用改良13Cr材质的油套管,但CO2分压达到28 MPa以上时要选用超级13Cr油套管。

2.3 生产管柱设计

根据F气田的开发需求,依据以下原则设计生产管柱[8]:

表 1 常规13Cr、改良13Cr和超级13Cr等3种管材的化学成分Table 1 Chemical composition of three kinds of tubular, such as the conventional 13Cr, modified 13Cr and super 13Cr

图2 不同管材的腐蚀速率Fig. 2 Corrosion rates of different pipes

1)生产管柱在满足开发方案要求的前提下尽可能简单;

2)套管射孔完井宜采用射孔和生产联作的一体化管柱;

3)密封方式应首选金属密封,尽量少使用滑动橡胶密封件;

4)宜采用双封隔器的生产管柱,以提高环空密封的可靠性。

根据上述设计原则,设计了莺歌海盆地高温高压定向井及水平井生产管柱:

1)定向井采用射孔和生产联作的一体化管柱,采用双层封隔器,分2趟下入(见图3)。下部悬挂封隔器用于承受射孔瞬间产生的冲击力和压力激动,保护上部生产封隔器的完整性,降低环空带压风险。

2)水平井同样采用双层封隔器生产管柱,分2趟下入,其中一趟为中部隔离管柱,带有地层隔离阀,隔离高压裸眼段(见图4),以便替入低密度环空保护液,达到保护生产套管的目的。

3)根据有利于排液、延长管柱寿命的原则,考虑地面集输要求、气体冲蚀及携液能力[9],产气量(15~30)×104m3/d 的井,选用φ73.0 mm 油管;产气量(30~60)×104m3/d的井,选用φ88.9 mm油管。

图3 莺歌海盆地高温高压气田定向井生产管柱Fig. 3 Completion string of directional well in HTHP gas field in the Yinggehai Basin

图4 莺歌盆地高温高压气田水平井生产管柱Fig. 4 Schematic diagram of completion string of horizontal well in the HTHP gas field of the Yingge Basin

4)由于采用双封隔器生产管柱,且未与地层连通,随着油管内温度升高,双封隔离器之间密闭环空内的流体因受热膨胀,压力急剧升高,此时如果油管抗外挤能力和油层套管抗内压能力不足,会影响封隔器之间环空的密封性。因此,需计算封隔器之间的环空压力。

以封隔器座封位置在井深3 400.00 m处为例,根据密闭环空压力计算公式[10-11],计算生产条件下双封隔器不同距离下环空压力的增加值,结果见图5。

图5 双封隔器间距与密闭环空压力增加值的关系Fig. 5 Relationship between the spacing of double packers and the increased value of closed annulus pressure

由油套管强度校核得知,密闭环空压力允许最大增加12 MPa。因此,根据图5的计算结果,建议2个封隔器的间距不要超过200.00 m,以避免发生因双封隔器之间密闭环空内流体热膨胀造成的油套管挤毁故障。

2.4 井下工具及采气树选择

1)井下安全阀。应选用油管携带的井下安全阀,不宜采用带自平衡结构的井下安全阀;安全阀处于打开或关闭状态时,柱塞上下要有金属对金属的止密封结构;由地面液压控制开关的井下安全阀,应具备失压自动关闭的功能。

2)封隔器。应选用永久式封隔器,宜具有通过机械等方式回收的功能;封隔器的气密性需通过ISO 14310 V0测试[12];考虑到储层压力高、温度高且含有酸性气体,封隔器胶筒选用四丙氟橡胶材料。

3)油管螺纹。应选择气密性通过ISO 13679第IV级密封认证[13]的油管螺纹,推荐采用VAM TOP扣的油管。

4)采气树。根据API Spec 6A的规定[14],考虑地层压力为55 MPa,温度为150 ℃,CO2分压为12 MPa,选用工作压力为69 MPa、耐温等级为U级、FF材质的采气树。

2.5 射孔管柱设计及安全控制技术

射孔管柱应具有可随时循环压井液、起爆可靠、防炸枪等功能。因此,射孔管柱设计为由下部压力起爆器、射孔器、上部压力起爆器、防沉砂接头、油管和封隔器组成。

考虑从下入射孔枪到点火预计超过100 h,而储层温度达到了150 ℃,因此推荐采用装填二硝基吡啶(PYX)的射孔弹和装填六硝基茋(HNS)的导爆索、传爆管和起爆器。

起爆压力的设计原则是:既要防止井内波动压力造成起爆器早爆,又要避免封隔器坐封期间引爆射孔枪。经过综合分析,将起爆压力设计为2级,在封隔器坐封压力上附加3 MPa做为最低压力,上下级点火头剪切压力差约3 MPa。

为了避免射孔管柱中的封隔器在射孔过程中解封或损坏,需要确定封隔器与射孔枪的安全距离。以该气田射孔段最长的一口井为例,该井射孔段长22.70 m,每发射孔弹装药量50 g,采用有限元分析方法模拟射孔瞬间射孔管柱中封隔器的受力情况[15],结果见图6。

图6 射孔时封隔器所受应力与封隔器和射孔枪距离间的关系Fig. 6 Relationship between the stress on the packer and the distance between the packer and perforating gun during perforation

由图6可知:射孔枪上端与封隔器之间的距离在30.00~50.00 m时,随两者间距离增大,封隔器所受应力降低,且降低幅度较大;两者间距离超过50.00 m后,随两者间距离增大,封隔器所受应力降低,但降低幅度很小。因此,永久封隔器与射孔枪上端的距离推荐为60.00 m。

2.6 环空保护液

常规环空保护液为高密度无固相盐水。该盐水通常用溴化盐或甲酸盐配制,但溴化盐具有很强的腐蚀性,因此采用甲酸盐配制油气井环空保护液。为评价甲酸盐环空保护液与CO2接触后的腐蚀性,分别配制不同密度的甲酸盐环空保护液,在温度为150 ℃、CO2分压为12.36 MPa条件下测试其对13Cr管材的腐蚀速率,结果见表2。

表 2 甲酸盐环空保护液对13Cr管材的腐蚀试验结果Table 2 Corrosion test results of formate annulus protective liquid on 13Cr tubular

由表2可见,甲酸盐环空保护液密度为1.46 kg/L时,13Cr管材的腐蚀速率高达10.291 mm/a,若选用壁厚7.0 mm的φ73.0 mm油管,一旦出现环空带压现象,按照上述腐蚀速率计算,不到1年油管就会发生腐蚀穿孔。

甲酸盐环空保护液被二氧化碳气侵后的腐蚀速率较高,其原因是甲酸盐增加了保护液的导电性,并使H+活度增大[16]。另一方面,甲酸盐具有螯合作用,可溶解腐蚀产物FeCO3,影响保护膜的形成。为此,自主研发了适用于高温强酸性环境的高密度环空保护液,在温度为150 ℃、CO2分压为12 MPa条件下,测试了不同管材在高密度环空保护液中的腐蚀速率,结果见表3。

表 3 不同管材在高密度环空保护液的腐蚀速率Table 3 Corrosion rates of different pipes in high-density annulus protection fluid

由表3可知,改良13Cr、超级13Cr管材在高密度环空保护液中的腐蚀速率分别为0.073 和0.064 mm/a,满足中国海油企业标准的要求。

3 现场应用

莺歌海盆地F气田10余口井应用了海上高温高压气田完井技术,完井作业顺利,并安全投产,投产以来所有井运行平稳,未出现环空带压现象,井筒完整性良好。下面以该气田H井为例,介绍具体应用情况。

H井为一口高温高压水平井,完钻井深3 800.00 m,最大井斜角95.1°,目的层压力系数1.93,地层温度150 ℃,CO2分压28 MPa。针对该井高温、高压、高含CO2的特点,采用双封隔器生产管柱、超级13Cr油套管。现场施工流程为:在裸眼段下入打孔管,之后单独一趟钻送入带地层隔离阀的中部管柱,验封合格后,替入环空保护液,之后再下入上部生产管柱,并插入到中部封隔器的回接筒内,坐封上部封隔器,安装井口采气树,加压打开地层隔离阀,清喷投产。

H井投产期间,密切监测各层套管环空压力变化,按照各环空最大允许压力进行环空泄压,测试返出流体组分,并及时向环空补充保护液。

完井投产测试过程中,H井获得天然气产量60×104m3/d。投产后生产过程中,未出现环空带压现象,表明海上高温高压气田完井技术能有效解决完井管柱应力腐蚀、气密性的问题,保证了气井的井筒完整性。

4 结 论

1)莺歌海盆地具有地质条件复杂、高温、高压和高含CO2等特点,针对保证井筒完整性困难、经济性与安全性矛盾突出、环空保护液受酸性气体气侵后防腐性能变差等一些技术难点,通过优选油套管材质、设计生产管柱、研制环空保护液、选择井下工具及油套管螺纹,形成了海上高温高压气田完井技术。

2)为提高海上高温高压气井井筒环空的密封可靠性,采用了双层封隔器生产管柱。套管射孔完井宜采用射孔和生产联作的一体化管柱,下部悬挂封隔器承受射孔瞬间产生的冲击力和压力激动,既能保护上部的生产封隔器完整性,又能降低环空带压风险;水平井采用中部隔离管柱,隔离高压裸眼段,替入低密度环空保护液,实现保护生产套管完整性的目的。

3)研制了适用于高温强酸性环境下的高密度环空保护液,能有效降低酸性气体气侵后油套管的腐蚀速率。

4)现场应用表明,海上高温高压气井完井技术能有效降低环空带压风险,为莺歌海盆地高温高压气田开发提供了技术支持。