固体火箭发动机壳体线状磁痕分析*

2019-12-28张林方

张林方

(中国空空导弹研究院, 河南洛阳 471009)

0 引言

18Ni马氏体时效钢,是由国际镍公司(INCO)于20世纪60年代初研制成功的一种超低碳的以铁镍为基体的超高强度钢。由于18Ni马氏体时效钢具有比强度大、屈强度比高、耐蚀性和热稳定性良好、焊接性能优良等优点,国内外已广泛应用于原子能、航空、机械、化工等工业领域[1]。

国内众多型号固体火箭发动机均采用18Ni马氏体时效钢作为壳体材料。在对某型固体火箭发动机壳体旋压后进行磁粉探伤时,发现采用18Ni马氏体钢的壳体存在线状磁痕显示。通过对故障件进行宏观形貌、微观形貌、能谱分析、低倍组织、金相组织等项目的检测分析,最终确定发动机壳体磁痕显示异常的原因及处置方法。

1 分析过程

1.1 宏观形貌

该发动机壳体采用18Ni(C250)马氏体旋压成型。壳体旋压加工工艺路线:旋压毛坯→旋压→固溶→旋压→探伤。探伤前零件外表面为冷旋压加工态,未见裂纹、划伤等异常痕迹,线状缺陷目视形貌如图1所示,线状条纹呈暗灰色,沿壳体轴向断续分布,与壳体轴向略呈一定夹角。

图1 典型缺陷宏观形貌

1.2 微观形貌

对缺陷位置进行标记后,使用扫描电子显微镜观察线状条纹缺陷的微观形貌。条纹缺陷的二次电子像如图2所示,缺陷与零件基体界面、形貌无明显差异,也未发现裂纹、孔洞、夹杂物等异常情况。

1.3 磁粉探伤

磁粉探伤结果表明,线状磁痕与零件轴线之间的夹角一致,但每件零件上线状磁痕的数量和长度均不一致,线状磁痕数量最多达几十条,最少一条;显示长度最长约800 mm,最短约5 mm;见图3。

图2 线状条纹缺陷的二次电子像

图3 磁粉检测典型磁痕形貌

1.4 低倍组织

使用冷酸浸蚀法对故障件试环进行低倍腐蚀试验,腐蚀后试样表面显示出更多 “条纹”如图4所示。

图4 故障件低倍腐蚀后显示的线状“条纹”

使用电子扫描显微镜(SEM)观察经过低倍腐蚀的故障件,经腐蚀后显示出的“条纹”形貌如图5所示。

1.5 金相分析

对缺陷部位取样,磨抛腐蚀后采用金相光学显微镜(OM)观察其金相组织形貌,缺陷位置表面金相组织如图6所示,低倍观察缺陷处呈白亮色的奥氏体,高倍观察缺陷处为暗色区域,与周围正常区域的马氏体组织形态有明显差异。由于奥氏体没有磁性,马氏体具有磁性,基于二者在磁特性上存在较大差异,在磁粉探伤时形成磁痕显示。

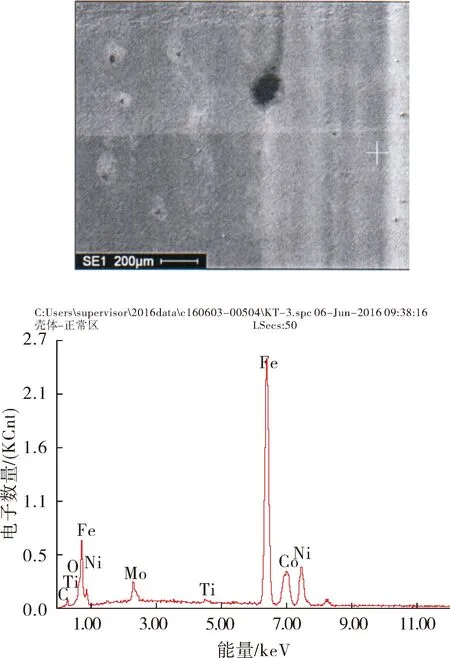

1.6 能谱分析

对缺陷中心部位与壳体正常部位利用EDAX能谱分析仪分别进行成分分析,能谱分析的结果如图7、图8所示,成分分析结果见表1。

表1 缺陷区与正常区化学成分对比结果(wt%)

缺陷区与正常区域的化学成分存在差异,主要是缺陷区Ti、Mo、Ni元素含量要高于正常区域的含量,Ti、Mo、Ni都是极大降低马氏体相变点Ms、Mf的元素,造成18Ni固溶后存在大量残余奥氏体。

1.7 相变点计算

在正常的奥氏体化状态下淬火冷却,母相奥氏体的化学成分是影响相变点Ms、Mf的主导因素。目前关于高合金超强度钢的Ms温度经验公式较少,历勇、王春旭等给出的二次硬化型高合金超强度钢的Ms温度计算公式,计算精度相对较高,计算值与实测值吻合较好,公式为:

Ms(℃)=550-472C-47.5Cr-22Ni-18Mo+

12.5Co+3Al-3Ti

(1)

而Mf点根据不同的M%转变量计算,假设马氏体转变量为100%,则:

Mf(100%M)(℃)=Ms-(215±15)

(2)

马氏体转变量与转变温度的关系可用经验公式近似计算:

Φ=1-exp(-1.10×10-2Δt)

(3)

式中:Φ为转变为马氏体的体积分数,Δt为Ms点以下的过冷度;标准室温为(23±2)℃。

计算结果如下:

缺陷区:

Ms=146.8 ℃,Mf=(-68.2±15)℃,ΦM=74.4%,ΦA=25.6%

正常区:

Ms=183.8 ℃,Mf=(-31.2±15)℃,ΦM=82.9%,ΦA=17.1%

根据计算结果可以看出,缺陷区的成分波动引起相变点Ms、Mf的变化,Ti、Mo、Ni元素含量的提高,极大降低了Ms、Mf相变点温度,导致18Ni马氏体发动机壳体在固溶处理后存在大量残余奥氏体[2]。

图7 缺陷区能谱分析图

图8 正常区能谱分析图

1.8 时效验证试验

选取了8件磁粉探伤有磁痕显示的零件进行时效+磁粉探伤验证试验,结果有2件零件依然有磁痕显示,其余6件零件磁痕显示消失,具体结果见表2。时效处理对消除零件线状磁痕显示有显著的作用,但不能确保100%消除。

表2 时效前后磁粉探伤对比

2 分析结果

18Ni马氏体时效钢强韧化机理主要是时效过程中在高韧性的无碳Fe-Ni板条马氏体基体上,弥散析出金属间化合物(强化相)和薄膜状的逆变奥氏体(韧化相)。马氏体时效钢固溶态组织为超低碳板条马氏体+少量奥氏体;时效态组织为超低碳板条马氏体+少量奥氏体+金属间化合物强化相。

根据文献[3-6]研究表明,当18Ni 马氏体时效钢中Ti、Mo 含量较高时,钢锭在凝固时容易发生这些元素的微观偏析,其中Ni、Mo元素的偏析,尤其是Ti 的偏析影响热加工过程中奥氏体再结晶和晶粒长大行为,形成偏析带细晶和基体粗晶的混晶组织,在马氏体中会生成残留奥氏体。

综上所述,当18Ni马氏体时效钢中存在合金元素Ti、Mo、Ni偏析,造成局部Ti、Mo、Ni含量增高时,将导致该处马氏体相变点降低,在正常的固溶处理后,基体上会无规律性的存在较高含量的奥氏体组织,由于奥氏体组织(顺磁)与马氏体组织(铁磁)在物理磁特性上存在显著的不一致性,这种磁性差异引起磁粉探伤时磁场异常,从而形成线状磁痕显示。零件在时效后,残余奥氏体发生转变,其残留量降低,磁痕显示程度也有所减轻,甚至基本消失[2]。

3 结论

1)通过对故障件进行外观形貌、磁粉探伤、金相观察、能谱分析、相变点计算等检测分析,本次产生线状磁痕显示的原因是:18Ni马氏体发动机壳体在磁粉探伤时基体内存在较多残余奥氏体,由于奥氏体组织与马氏体组织在物理磁特性上存在显著不一致性,这种磁性差异引起磁粉探伤时磁场异常,从而形成磁痕异常。

2)18Ni马氏体发动机壳体材料存在合金元素Ti、Mo、Ni偏析,导致马氏体相变点Ms、Mf降低,固溶处理后基体内无规律存在较多残余奥氏体。

3)通过时效处理,可以有效降低残余奥氏体,减轻磁痕显示。