基于环形切割串联战斗部隔爆结构的优化设计*

2019-12-28刘宏杰王伟力吴世永

刘宏杰,王伟力,苗 润,吴世永

(1 海军航空大学岸防兵学院, 山东烟台 264001; 2 海军工程大学兵器工程学院, 武汉 430000;3 海军航空大学基础部, 山东烟台 264001)

0 引言

曾必强等[1]通过数值模拟的方法研究了不同初始速度的随进弹受前级装药爆炸冲击波产生的后抛、侧偏、翻转和力学响应规律,得出结论:随进弹的后抛加速作用主要是由前级装药爆炸产生的爆炸冲击波作用到弹体表面产生。随进弹的侧偏现象则是由作用在弹体的冲击波和冲击波后面的爆轰产物共同作用效果。姜夕博[2]、徐森[3]等研究了冲击波在有机玻璃中的衰减特性。候海周[4]等通过实验方法表明药柱冲击波经酚醛层材料隔板传播时,其峰值压力随隔板厚度增加呈指数型衰减。但是单层材料隔爆能力十分有限,只能依靠增加隔爆层的厚度来提高衰减冲击波能力,占据战斗部空间,同时增加战斗部重量。近年来,国内外学者对多层组合介质中冲击波衰减特性做了大量研究[5-7]。董永香[8]等通过对爆炸波形和幅值在不同介质层以及层界面的分析可以得出,在脆性材料中放置泡沫材料,可以有效减小爆炸波应力峰值,降低自由表面的拉伸应力波幅,软夹层在多层介质中能够起到明显的削波和增加加载时间的作用,中间夹层改变了爆炸波能量的分配。陈闯[9]等通过实验与数值模拟相结合的方法,将45钢、铝、有机玻璃进行不同组合,设计顺序波阻抗梯度、逆序波阻抗梯度以及硬软硬3种多层隔爆结构。结果表明:逆序波阻抗梯度的输出冲击波压力最小,隔爆效果最佳。

为了在有限的战斗部空间内,尽可能提高隔爆效果同时减轻隔爆体重量,在后级随进弹头部壳体表面加装隔爆体,确保后级随进弹能顺利随进并能侵彻后续目标板。使用ANSYS/LS-DYNA有限元仿真软件进行数值模拟,研究不同结构的隔爆特性。

1 数值模拟方案及有限元模型

1.1 模型建立

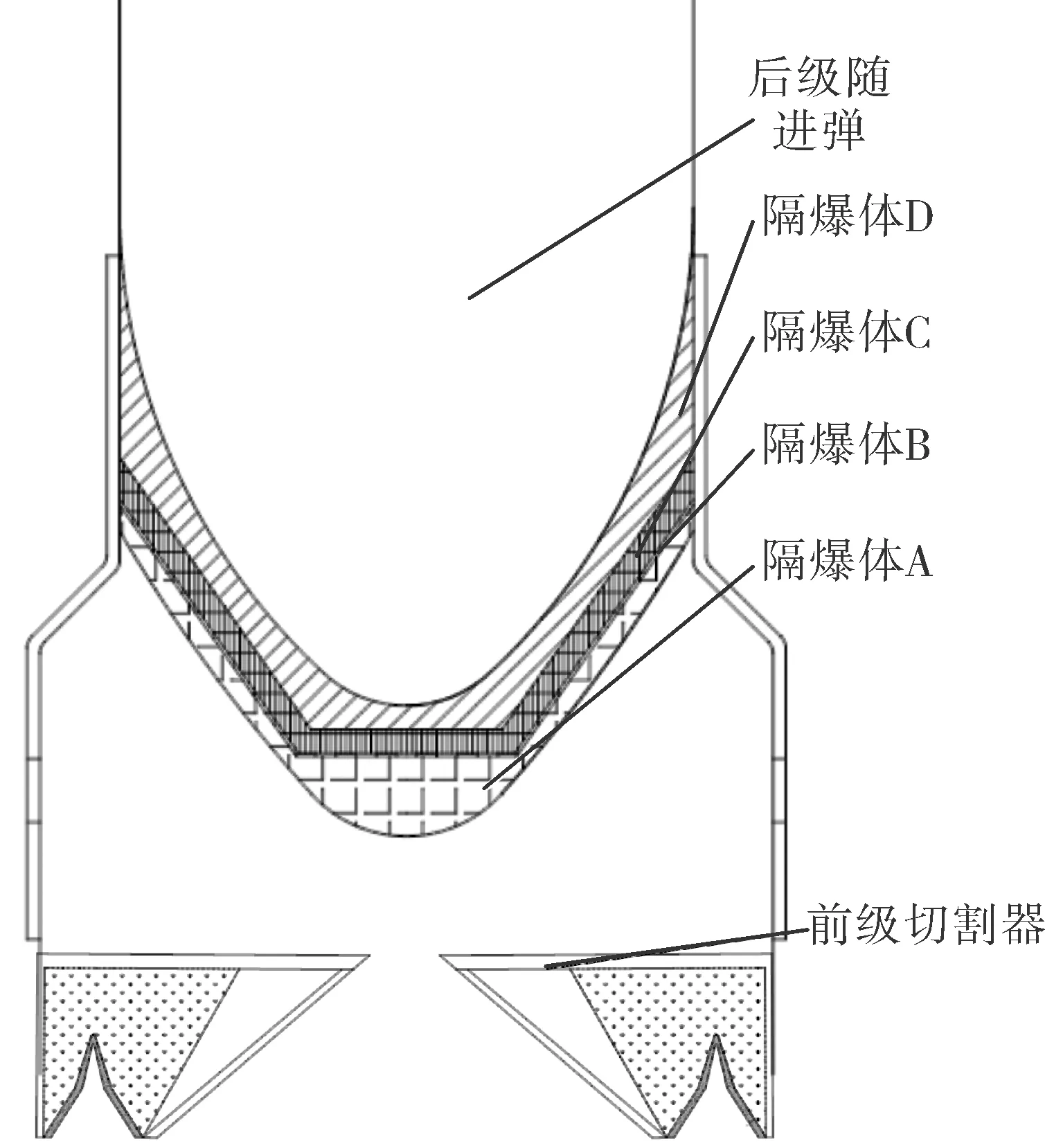

为便于计算模型的建立,做以下简化假设:1)空气、炸药、药型罩和装药壳体均为连续介质;2)整个爆炸过程为绝热过程。 串联战斗部及隔爆结构如图1所示,为了能够保证后级随进弹顺利侵彻,隔爆体A选择高强度的30CrMnSiNi2A钢,由于计算模型具有结构对称和爆炸作用载荷对称的特性,为提高计算效率,建模时只建立1/4模型,通过施加对称边界条件保证计算的准确性。计算模型由炸药、空气、药型罩、壳体、后级随进弹和隔爆体组成,其中炸药、空气和药型罩定义为Euler网格,壳体、后级随进弹和隔爆体定义为Lagrange网格,隔爆体之间界面处采用自动面面接触。选用多物质ALE方法[10]模拟分析前级爆轰场对后级随进弹的影响。起爆方式采用顶端环形起爆[11-12]。

图1 串联战斗部及隔爆结构示意图

1.2 材料模型及状态方程

炸药选用B炸药,采用MAT_HIGH-EXPLOSIVE-BURN模型和EOS_JWL状态方程[12-13]。

(1)

式中:p为爆轰压力;E1为炸药比内能;ν为相对比容;参数A=524.2 GPa;B=7.678 GPa;R1=4.2;R2=1.1;ω=0.35。

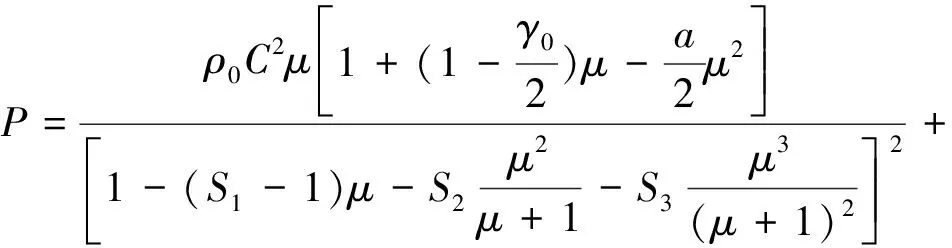

药型罩材料选用紫铜,采用MAT_Steinberg材料模型和EOS_Grüneisen状态方程[13-14]。

(2)

式中:E2为单位体积内能;ρ0为材料初始密度;C为us与up曲线的载距;S1、S2和S3是us-up曲线的斜率值;γ0为Grüneisen伽马;a为对γ0的修正。其中μ=1/V-1,V为当前空气的相对体积。壳体选用30CrMnSiNi2A钢,采用MAT_Johnson-Cook材料模型和EOS_Grüneisen状态方程,钢靶板选用塑性随动模型(PLASTIC_KINEMATIC),铝板选用MAT_Johnson-Cook材料模型和EOS_Grüneisen状态方程,几种金属材料主要参数如表1所示。空气采用MAT_Null材料模型和EOS_Linear-Polynomial状态方程加以描述。聚氨酯选用MAT_ELASTIC-PLASTIC-HYDRO材料模型和EOS_Grüneisen状态方程[13]。主要参数为:ρ=50,S1=0.78,S2=S3=0,a=0,E0=0。聚脲选用MAT_PIECEWISE_LINEAR_PLASTICITY材料模型[14]。该模型γ0用来模拟弹塑性材料,材料的屈服准则由断裂应变定义,材料的应力应变曲线由屈服强度、剪切模量来定义或者通过相关塑性应变和应力的数组定义;应变率的影响采用Cowper-Symbols 模型,弹性体材料各参数取为:ρ=1 020 kg·m-3,E=230 MPa,ν=0.4,σ0=14 MPa.

表1 金属材料主要参数

2 数值模拟结果与分析

2.1 隔爆体为钢

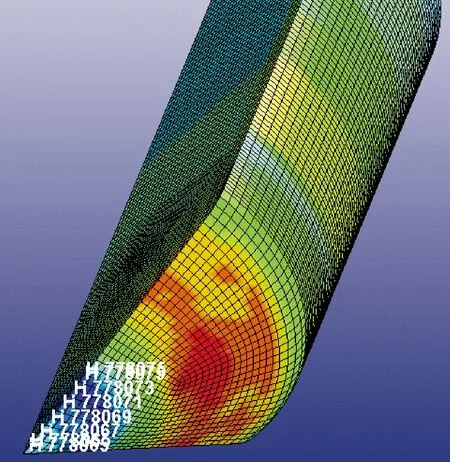

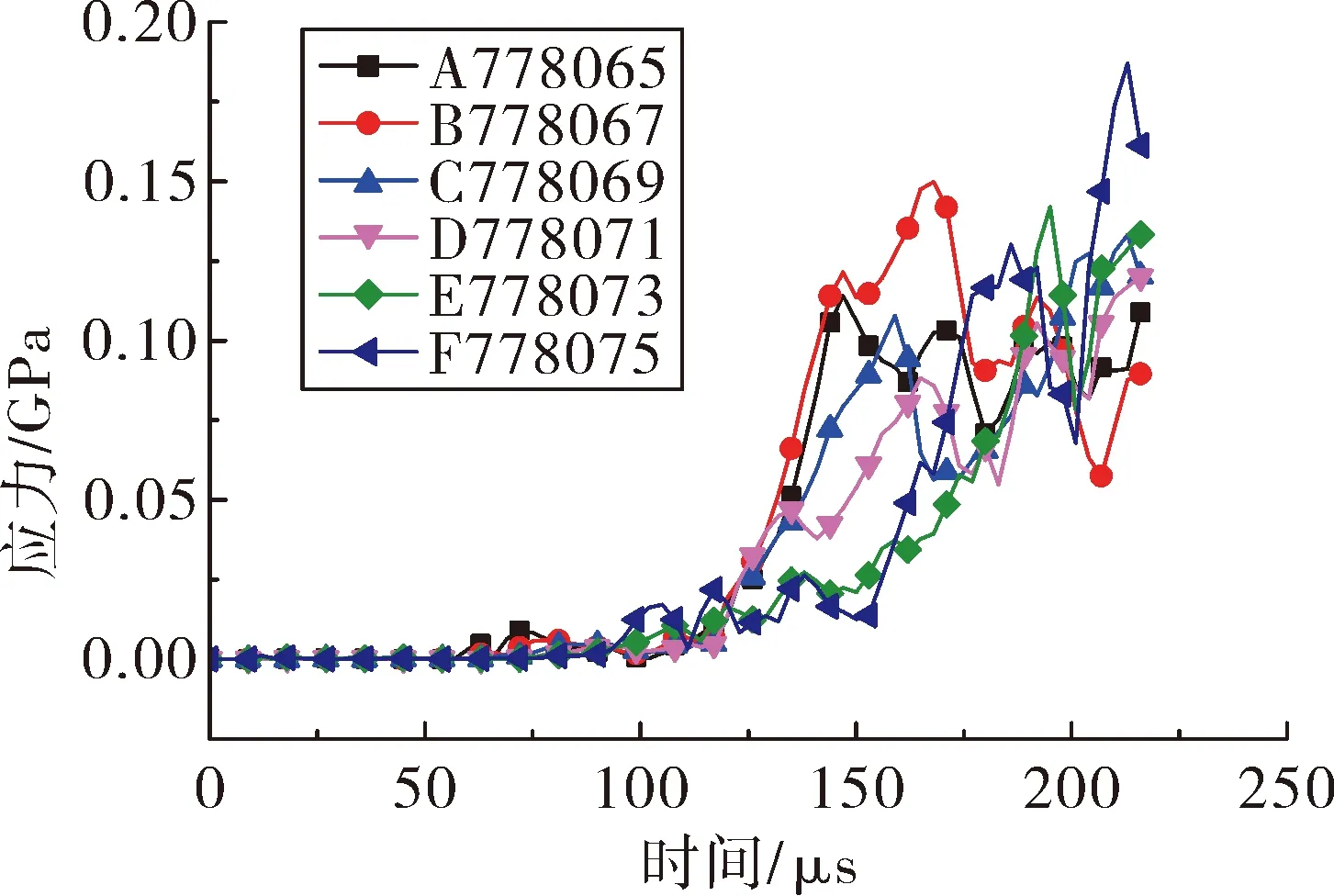

隔爆体材料全部选为钢,选取如图2所示后级随进弹弹头表面不同的单元,应力随时间变化的规律如图3所示。

图2 不同单元编号

从图3中可以看出,单层钢板对冲击波衰减影响不大,选取单元的最大应力值为0.56 GPa。

2.2 隔爆体为组合介质

1)钢板-聚氨酯隔爆(隔爆体B、C、D为聚氨酯)

选取单元的位置不变,弹头壳体表面所选单元应力随时间变化规律如图4所示。

图4 不同单元时间-应力曲线(钢-聚氨酯隔爆)

从图4中可以看出:选取单元处的最大应力为0.187 GPa,经过钢板和聚氨酯双层介质作用后,冲击波强度衰减明显,且均匀作用到弹头表面。

2)钢板-铝-聚氨酯隔爆(隔爆体B为铝,C、D为聚氨酯)

按照阻抗匹配原则,选取逆序波阻抗结构[9],即钢板-铝-聚氨酯隔爆结构。

从图5中可以看出,逆序波阻抗结构对冲击波衰减作用明显,所选单元处最大应力为0.19 GPa.

3)钢-聚脲-聚氨酯-铝隔爆(隔爆体B为聚脲,隔爆体C为聚氨酯,隔爆体D为铝)

选取具有软夹层的钢-聚脲-聚氨酯-铝多层介质组成的隔爆结构,硬软硬组合的优点是:硬层介质能够充分削弱近距离的冲击波强度,充分发挥其强度和刚度影响,软夹层选取聚脲和聚氨酯,其变形大,能够充分吸收爆炸波能量,同时还起到削波、改变波形和增加波的脉宽的作用。如果冲击波作用在软夹层的时间足够长,软夹层材料被充分压实后,不再发挥其吸波的作用,这时紧挨软夹层的金属层受到较大的冲击作用,继续衰减冲击波。

图5 不同单元时间-应力曲线(钢-铝-聚氨酯)

图6 不同单元时间-应力曲线(钢-聚脲-聚氨酯-铝隔爆)

从图6中看出,经过钢、中间软夹层以及铝板共同作用后,所选单元处最大应力为0.487 GPa。

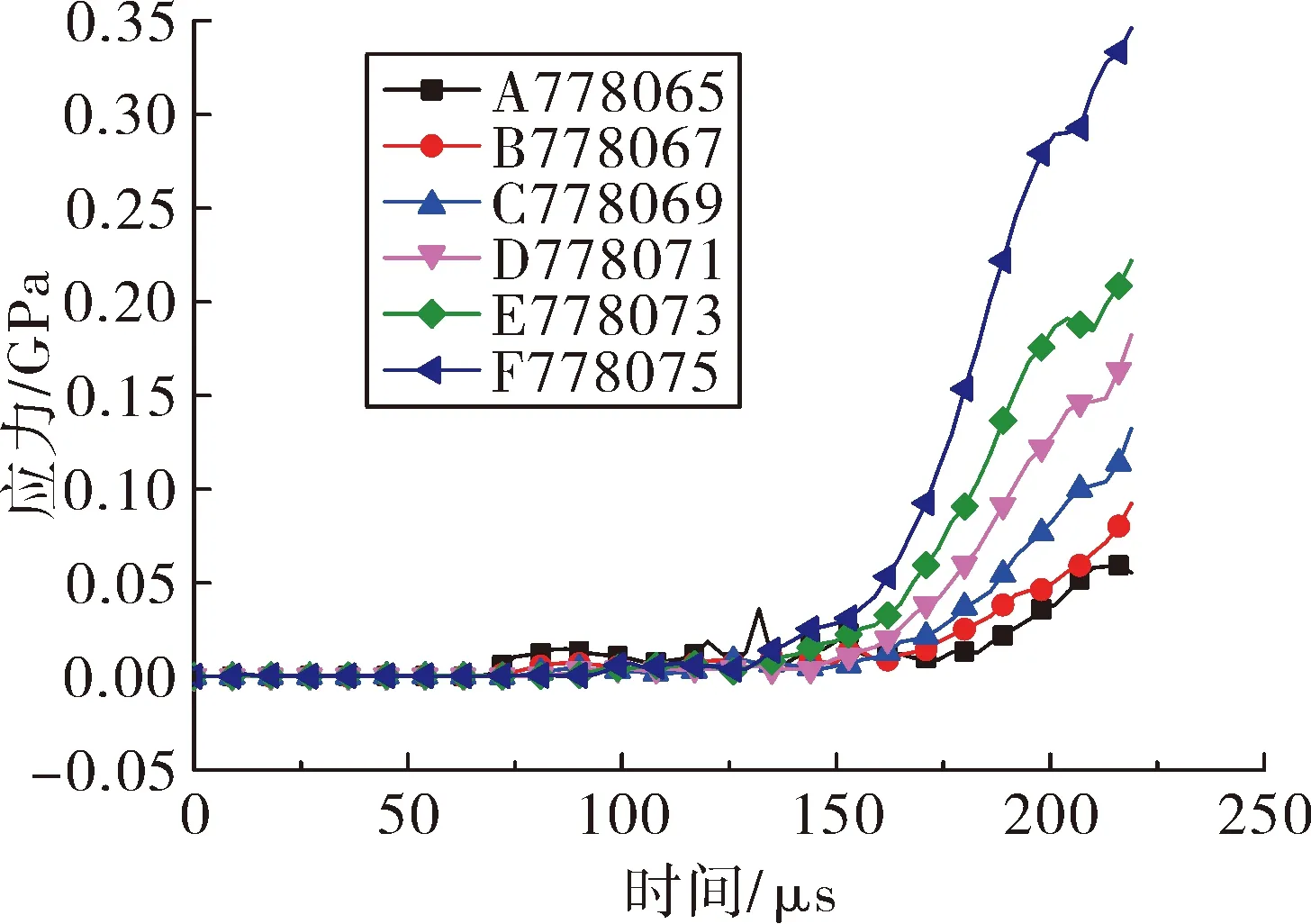

4)钢-聚脲-铝隔爆结构(隔爆体B为聚脲,隔爆体C、D为铝)

选取弹性体——聚脲作为中间软夹层材料,弹头壳体表面所选单元应力随时间变化规律如图7所示。

图7 不同单元时间-应力曲线(钢-聚脲-铝隔爆)

聚脲作为一种弹性体,它具有非常好的弹性和韧性,较高的屈服强度和敏感的应变率效应,作为中间软夹层,能够更好衰减冲击波强度,所选单元处最大应力为0.346 GPa。

2.3 数值模拟结果分析

通过以上5组数值仿真研究,得到了在不同材料组合下的隔爆结构中冲击波的衰减规律,得出了后级随进战斗部表面最大应力和随进战斗部速度以及加速度随时间的变化规律。

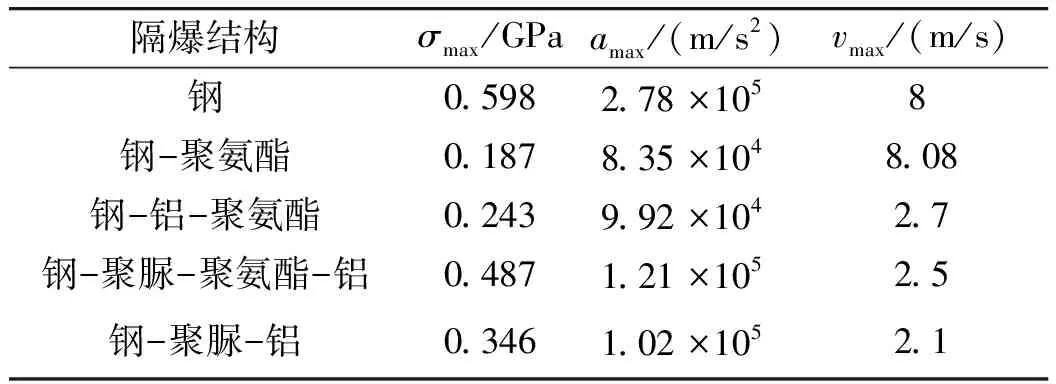

表2中σmax表示后级战斗部表面最大应力值;amax为后级随进战斗部加速度最大值;vmax表示后级随进战斗部速度最大值。

表2 仿真结果数据统计对比表

3 结论

1)多层组合介质对冲击波的衰减能力大于单层介质,在多层组合介质中,钢-铝-聚氨酯和钢-聚氨酯组合结构对冲击波衰减效果明显,使作用到后级随进弹上的冲击波强度大大降低,使得后级随进弹的加速度和速度较小。

2)钢板-聚氨酯隔爆结构整体质量较小,且加工简单,适合作为前后级隔爆材料。