一种修正引信栅格舵片的展开过程研究*

2019-12-28杨添元李东光史永慧

杨添元,李东光,张 骢,史永慧

(北京理工大学, 北京 100081)

0 引言

栅格舵作为一种新型的升力面,相比于传统鸭舵,有自身独特的优势:栅格舵面产生的升力大,它能在总体积比较小的情况下获得相比单面翼更大的翼总面积,其尺寸相比单面翼小、重量轻、翼弦短,能够采用较小的作动系统,占用更小的引信空间。但是,栅格舵由于自身尺寸较小,舵片的厚度较薄,在工作过程中能否不发生形变,到位之后能否锁死,都是确保其执行修正能否顺利完成的关键因素。国内许多学者对折叠翼的展开过程作了大量深入研究[1-4],栅格舵机构的主要性能指标包括展开时间、展开到位后的冲击载荷,锁死机构的可靠性、稳定性等,这些指标直接影响了炮弹的飞行状况,从而决定了是否能完成预定任务。

文中以某二维修正引信的栅格修正舵为研究对象,建立三维模型,计算出舵片在飞行过程中展开所受到的气动力,导入到运动学仿真软件中进行展开过程运动学仿真,最后对其进行了强度校核。

1 展开机构技术指标

折叠翼为栅格舵片形式,展开机构应满足如下指标:

1)展开过程时间小于100 ms;

2)展开到位角度为90°;

3)展开到位后锁定机构能够迅速完成锁死,无回弹,振动在可接受范围内;

4)展开过程中舵片强度安全结构不发生破坏。

2 展开机构结构原理及动力学模型

2.1 结构原理

折叠翼机构如图1所示,包括栅格舵片、扭簧、爆炸箍、锁死装置、缓冲装置等部分。在舵片展开前,由爆炸箍环将舵片收束在引信体表面的凹槽中。在接收到指令后引爆箍环,栅格舵片在扭簧与迎面气流的共同驱动下完成展开动作。在展开到指定位置后,由锁定装置弹出锁定销将舵片锁定在指定位置。

图1 结构原理

2.2 动力学模型

对于折叠翼展开过程,将舵片视为刚体,暂不考虑其弹性变形,根据刚体定轴转动的角动量定理,有:

(1)

式中:j为栅格舵片绕轴的转动惯量;θ为舵片展开的角度;扭簧扭矩:

Mt=k(φ0-θ)

(2)

弹体自转产生的惯性力力矩:

(3)

式中:ω为弹体自身转速。Μa为舵片法向上空气阻力所产生的阻力力矩,这里利用FLUENT对舵片进行气动仿真,在0.8Ma下得出不同角度下的值。摩擦力矩Mf包括舵片上空气产生的摩擦力矩,舵片根部转轴处构件间的摩擦力等,在仿真软件中通过定义来实现。建立该方程为后期仿真的基础。

3 动力学仿真

3.1 仿真模型

用INVENTOR设计三维模型,导入动力学仿真软件ADAMS建立其展开过程的模型。通过扭簧的扭转力矩与气动力矩作为驱动使舵片展开,添加运动副,并且分别在引信体与舵片,转轴与舵片,锁死装置与舵片间添加接触力,使用impact函数为冲击函数模型。舵片材料为铝,纵向最大尺寸为45 mm,横向为30 mm,绕弹体中心轴的转动惯量为844 g·mm2。在定义的接触力中,设置力指数为1.5,阻尼系数取材料刚度值的0.1%~1%,刺穿深度取0.1。

3.2 施加扭簧力载荷

为了保证在任何情况下都能提供足够的展开驱动力,在计算所需扭簧力矩时候,考虑仅有扭簧力矩作为驱动的情况去确定弹簧所需刚度。故根据式(1)、式(2),有:

(4)

初始条件为θ(0)=0,θ(0)=0,有:

(5)

将展开时间指标tz=100 ms代入式(5),结合扭簧设计准则,确定k=0.01 N·mm/(°)时能够满足指标。在仿真时设置扭簧的预设角大于所需展开的角度,保证在展开到位时预设角还有剩余,能使舵片更稳定的固定在指定位置。

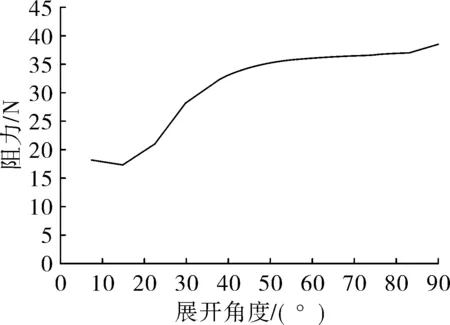

3.3 施加气动载荷

对舵片采用ICEM非结构网络划分,FLUENT数值模拟计算,前后设置十倍计算域,在舵片周围设置加密区域,将舵片表面设置为WALL,材料选择理想气体。对流项的离散方式选择二阶迎风格式。湍流模型采用雷诺平均法,标准二方程k-ε模型,在0.8Ma,0°攻角下选取舵片展开过程中10个角度进行仿真,得出其轴向气动阻力变化如图2所示。导出其压力中心坐标,在adams中将力施加在舵片的压力中心上。

图2 气动力-角度变化曲线

3.4 仿真结果

仿真结果如图3~图5。图3为展开时间与展开角度关系图,可以看到舵片展开角度为90°,且展开过程中曲线的斜率递增,说明舵片展开的角速度随着时间而增大,这是由于虽然扭簧在展开过程中提供的扭矩逐渐减小,但是气动载荷提供的展开力逐渐增大,在二者共同作用下呈现出递增趋势,从收缩状态展开到位时间约为27 ms,满足指标要求。图4为冲击载荷与时间关系图,由图可以看出展开到位瞬间舵片底部与引信体的冲击载荷为36.5 N,展开到位最大冲击载荷超出稳定值25%。图5为锁定销和舵片之间的冲击力与时间的关系图,由图可以看出在展开到位后锁定机构经过极短时间的振动就能锁死,舵片受到锁定销的最大冲击载荷为17.5 N,锁死后舵片稳定固定在指定位置。

图3 展开角度

图4 舵片冲击力-时间变化曲线

图5 锁定销冲击力-时间变化曲线

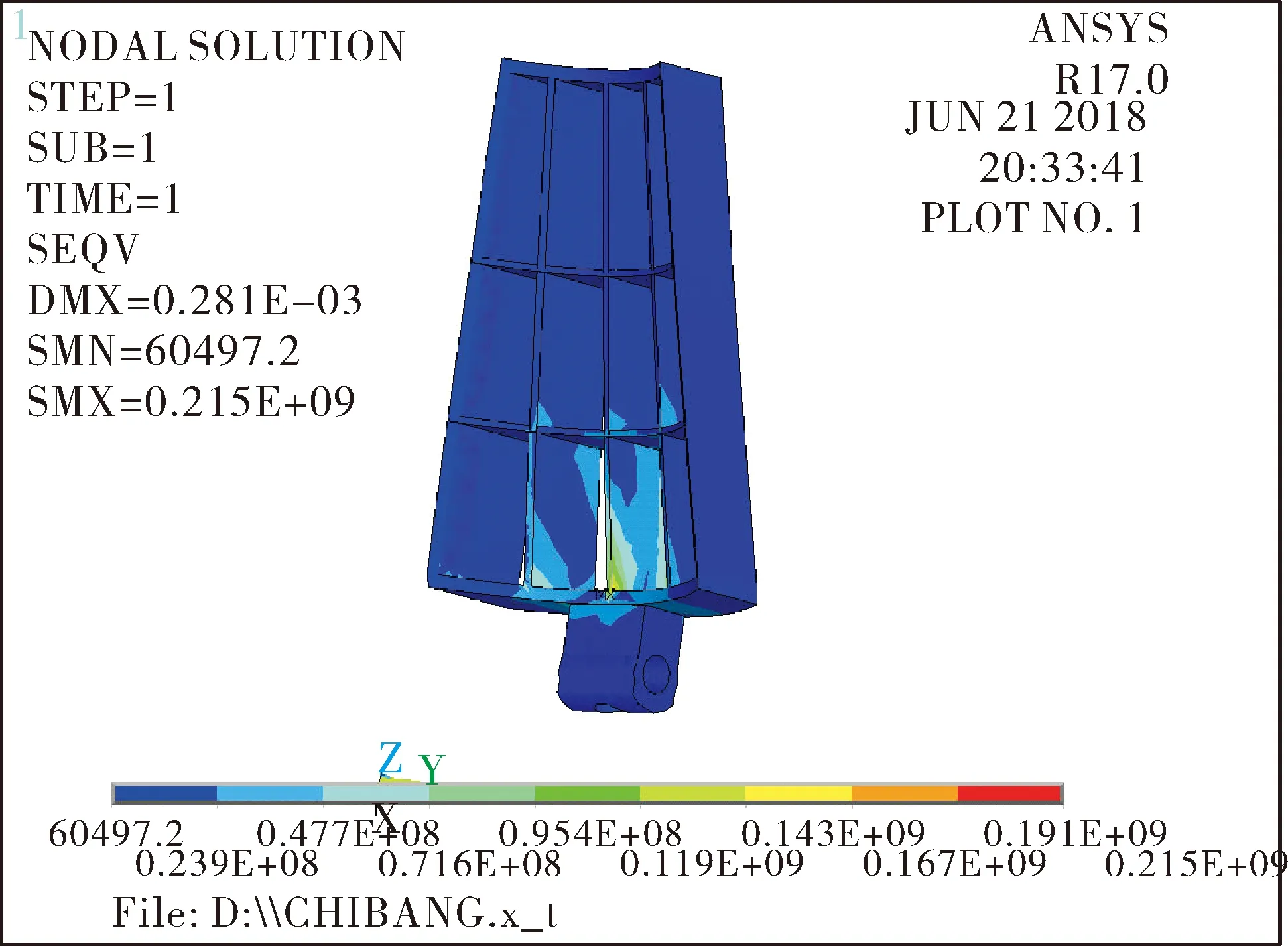

4 强度分析

使用ANSYS MECHANICAL APDL进行强度分析,受到最大冲击载荷瞬间的应力云图如图6所示。舵片上瞬间产生的最大应力为187 MPa,舵片材料为铝2A12材料,抗压强度为370 MPa,故展开到位时不会发生破坏。

图6 舵片碰撞应力云图

5 结论

在分析该折叠翼机构的展开过程中,建立了展开过程的动力学模型,计算出所需扭簧刚度与飞行中所受到的气动载荷等因素,导入Adams进行展开过程的仿真。表明开机构工作过程稳定可靠,发生振动较小,展开到指定位置后能够迅速锁死,且舵片的薄弱环节最大应力小于材料的屈服强度,结构安全。文中工作可为折叠翼的研究提供理论依据。