薄片砂轮磨削TC4钛合金表面粗糙度研究*

2019-12-26吴超群胡士靖

陈 翱,吴超群,田 亮,胡士靖

(武汉理工大学 机电工程学院,武汉 430070)

0 引言

钛合金材料比强度高、耐热耐蚀性能好,具有良好的综合物理性能,且无磁性,疲劳强度高,是一种轻质耐高温结构材料,在航空、航天、航海、化工、武器装备等工程应用领域得到了广泛的应用[1-3]。但钛合金工件在加工过程中存在磨削力大,磨削温度高,工件材料粘附以及砂轮粘附严重等问题,且其在高温下具有很高的化学活性[4],这些问题导致了钛合金磨削加工质量难以控制,严重制约了加工的效率和质量。常用Al2O3、金刚石、CBN三种磨料的砂轮来磨削钛合金[5],但效率质量不高,本文采用薄片的CBN砂轮,用类似切割的磨削方式来提高效率和质量。因此,探究薄片砂轮磨削参数对钛合金工件表面粗糙度的影响,对提高钛合金工件的加工效率以及表面质量有重要的现实意义。

1 实验内容

1.1 砂轮磨削加工机理分析

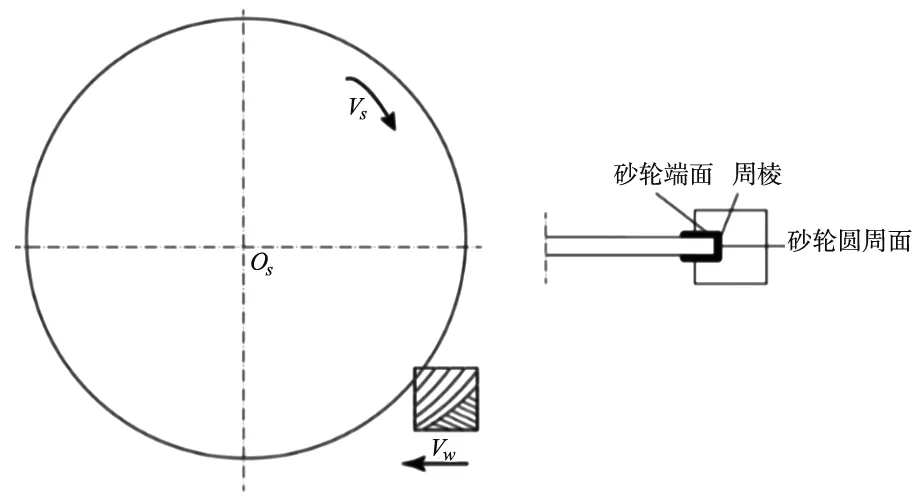

利用砂轮磨削钛合金工件时,接触的部位有砂轮圆周面、端面及周棱,加工过程伴随有摩擦、挤压、划擦,不同接触位置的磨粒作用机理不同[6]。

薄片砂轮磨削工件时的零件磨削加工机理如图1所示,圆周面上的磨粒在磨削过程中可以除去大部分的工件材料,是砂轮的最主要磨削部位,主要作用是切断工件产生成型表面;端面磨粒起导向作用、与工件切面发生划擦,只能去除少量工件材料,关系到切断表面光洁度;砂轮周棱处磨粒是过渡区域,既承担切断工件任务,还参与工件切面加工。

图1 零件磨削加工机理

薄片砂轮圆周面单颗磨粒的磨削模型如图2所示,其去除材料过程与平面磨削过程相同,也存在滑擦阶段(弹性变形)、耕犁阶段(塑性变形)、切削阶段(形成切屑)这三个过程[7-8]。

图2 薄片砂轮圆周面单颗磨粒的磨削模型

本文采用当量磨削厚度aeq来评判磨削过程,它表示一个在单位砂轮宽度上,实验所用砂轮与被磨工件之间的实际接触弧长度内共同参与磨削加工工作的磨刃切削过程下的各个切屑横截面积所集合而形成的假想横截面面积的厚度[9]。砂轮理论切断工件示意图如图3所示。

图3 砂轮理论切断工件位置示意图

设aeq为当量磨削厚度,T为总磨削时间,砂轮半径为R,直径为ds,砂轮片的厚度为b,工件位置为H,工件长为L,宽为W,进给速度为Vw,砂轮线速度Vs,砂轮理论上切断工件时位置如图3虚线所示,所以砂轮总位移:

(1)

则切断工件总磨削时间:

(2)

根据单元磨削时间内砂轮去除工件材料的体积Zw相等,可得:

(3)

所以当量磨削厚度为:

(4)

比磨削能es指在磨削过程中去除单元体积材料所需要的能量,可以用于评价工件已加工表面质量和砂轮磨削能力的优劣,体现了磨粒去除工件材料的作用机理和作用程度,且比磨削能es与aeq成反比,当aeq减小时比磨削能呈增大的趋势[10-11]。这是因为磨削能包括三部分能量——磨屑形成能、耕犁能和滑擦能,而实际上只有磨屑形成能用于材料的去除和形成新的加工表面;磨削时随着当量磨削厚度aeq的减小,由于磨削作用力的尺寸效应和材料去除机理的变化,滑擦能和耕犁能将会增大,而磨屑形成能的大小基本不变,所以当量磨削厚度aeq减小时,比磨削能呈增加的趋势。由于该能量很大程度上转变为热量使磨削区的温度上升,因而aeq也不能过小。

aeq与砂轮线速度、工件进给速度、工件尺寸、工件磨削初始位置有关,且减小工件进给速度、增大砂轮线速度、使工件磨削初始位置偏离砂轮中心可以减小aeq;aeq降低有利于减小磨削力,但会增大比磨削能,使磨削区温度升高,应合理控制aeq的大小。

1.2 试验材料设备及方法

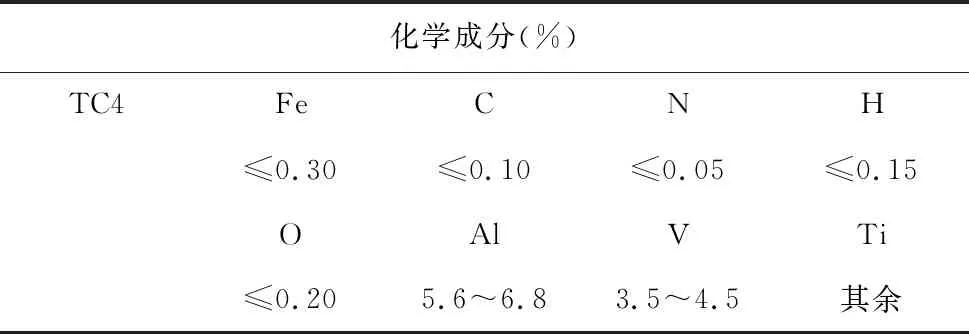

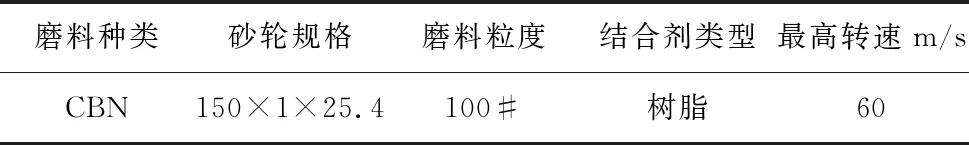

实验的材料为TC4钛合金,将材料线切割成15mm×15mm×80mm的块状,其主要成分如表1[1]所示。本文试验均在FANUCα-T14iFb立式加工中心上完成,采用的CBN砂轮片直径150mm,具体的参数如表2所示。

表1 TC4的元素成分

表2 树脂结合剂CBN砂轮参数

选取工件位置H、砂轮转速ns、工件进给速度Vw这三个磨削加工中重要的参数作为三个因素,先进行单因素对比试验,单个分析H、ns、Vw这三个磨削工艺参数对表面粗糙度影响机理,然后通过正交试验研究三个切削因素对表面粗糙度Ra值的影响程度,验证单因素试验结果的正确性,并得到最优工艺参数。

设定单因素试验基准量:在确定基准量前进行大量磨削试验, 从中选取一组交互作用较小因素作为切削基准量——砂轮转速为4500r/min、进给速度为15mm/min、工件位置为66mm。

根据试验设计方案进行钛合金工件磨削试验,每组磨削参数水平组数重复进行两次,同时做好标记;进行完所有的磨削实验之后,将工件清洗干净,用粗糙度仪测量并记录加工表面的粗糙度Ra值,实验方案以及实验结果如表3所示。

表3 单因素实验表及结果

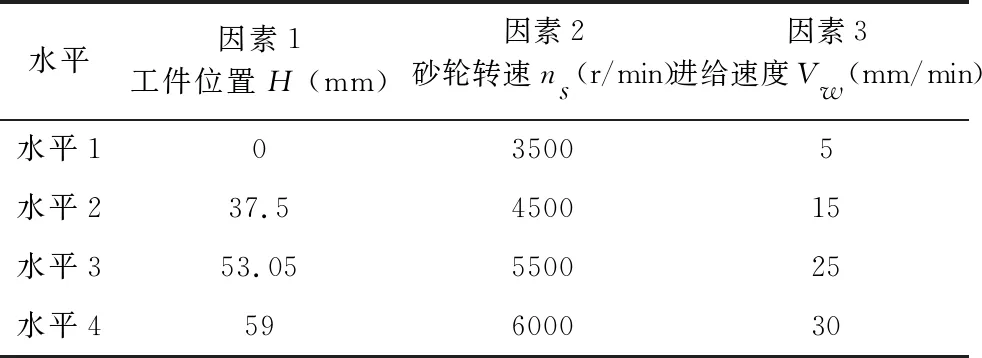

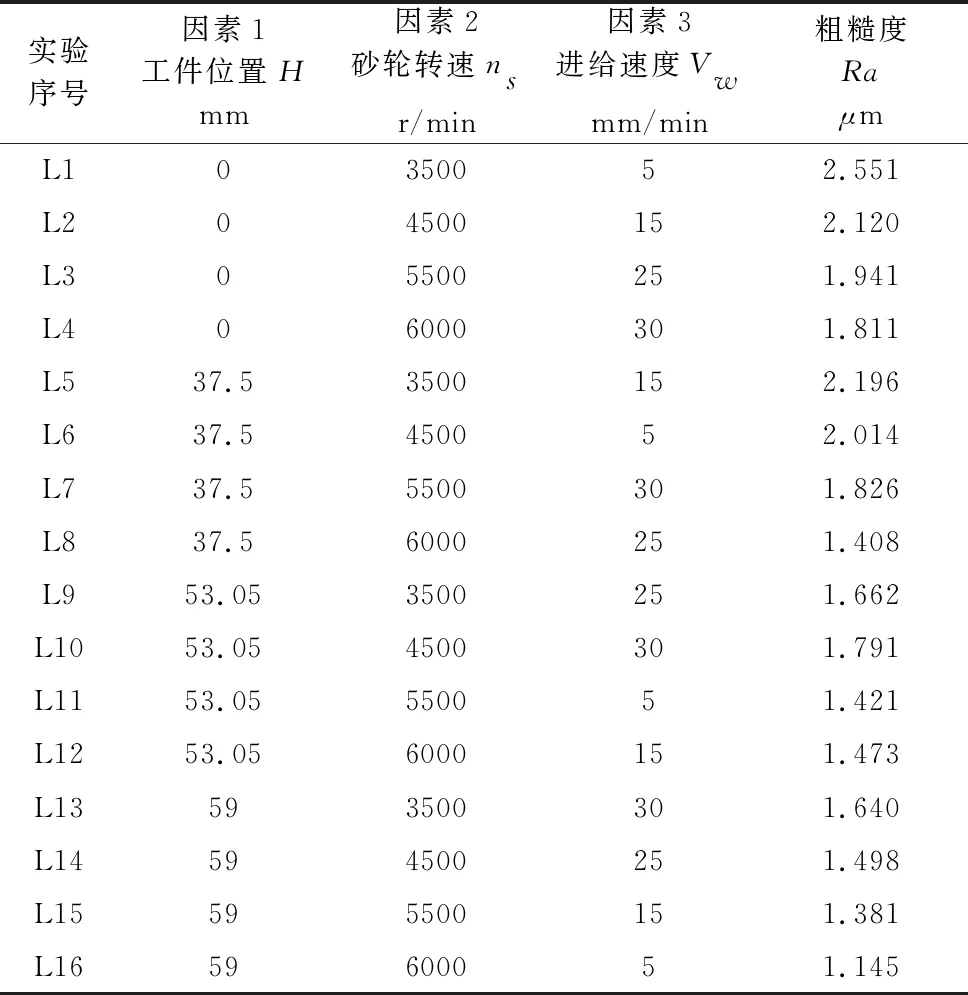

为分析这3个因素对表面质量影响的主次关系,得到最优磨削工艺参数,设计正交试验。该正交试验有3个影响因素——工件位置、转速、进给速度,每个因素水平数都设置为4,水平值如表4所示;设计的正交试验表是L16(45),正交实验表及结果如表5所示。按正交试验表依次进行钛合金零件磨削试验,用粗糙度仪测量已加工表面粗糙度值Ra(垂直于磨削纹理方向测量3次),整理好试验数据后,利用极差分析法分析每个磨削工艺参数对表面粗糙度Ra的影响规律和程度大小。

表4 正交试验因素和水平

表5 正交试验表及结果

2 实验结果与分析

2.1 砂轮线速度对表面粗糙度的影响规律

不同砂轮转速下得到的粗糙度值如图4所示,一开始表面粗糙度值随砂轮线速度的增加而降低,这是因为砂轮线速度增大后,轮缘线速度增大,单位时间内接触磨削表面的磨粒变多,当量切屑厚度aeq减小,单颗磨粒所受力变小,表面塑性变形和犁沟两侧的塑性隆起减小,同时在单元表面上形成的摩擦抛光纹路数增多,纹路轨迹间的间距减小,导致Ra数值减小。

图4 粗糙度随砂轮转速的变化曲线

虽然砂轮线速度对粗糙度数值有一定的影响,但磨削表面的成形包括周棱的磨削及端面的摩擦挤压,且磨削表面成形时摩擦抛光的作用较普通磨削强烈,当ns>6000r/min时,由于摩擦划痕的存在,粗糙度数值几乎不再降低,当线速度过高时,当量切屑厚度aeq减小,比磨削能增大,导致磨削区温度上升,造成工件表面出现烧伤现象,Ra的增幅急剧变大。

综上所述,ns=4500~6000r/min时,粗糙度参数,加工表面质量最优。

2.2 工件进给速度对表面粗糙度的影响规律

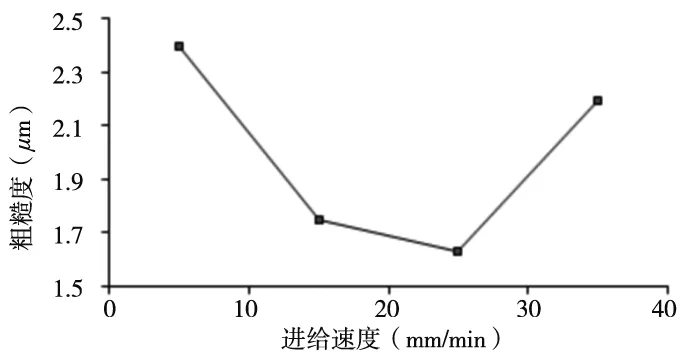

粗糙度随进给速度的变化曲线如图5所示。一般情况随着进给速度提高,当量磨削厚度aeq变大,单元时间内参与磨削的磨粒个数不变,单颗磨粒受力变大,工件塑性变形加大,再加上磨削划痕两侧的材料凸起高度变大,导致表面质量变差。但是从本次试验的结果来看,随着进给速度的变大,Ra呈先减小后增大的变化规律,这是因为当工作台进给速度比较小时,磨削生成的大量火花长时间与工件接触,再加上只有少量冷却液进入磨削区域,造成工件表面发生烧伤,适当提高工件进给速度后,材料切屑排出速度增加,生成的大部分热量还未传入工件就被排除了磨削加工区,因而可以缩短工件与磨削高温区的接触时间,降低表面温度,但是当砂轮进给速度过大时,磨削力大大升高,产生的热量瞬间就使工件烧伤,涂覆增多,导致表面质量变差。

图5 粗糙度随进给速度的变化曲线

综上所述,在满足表面质量的前提下,砂轮进给速度可以取较大值,来提高加工效率。

2.3 工件位置对表面粗糙度的影响规律

由图6可知随着工件位置H的增大,Ra单调降低,这是因为总磨削时间随工件位置H的增加而增加,那么磨削同样大小的工件,在砂轮转速及工件进给速度一致的情况下,H越大,单位时间内磨削的材料越少,即当量切屑厚度越小,表面粗糙度越小,但所需的加工时间增加,所以在满足加工要求的前提下H值尽量选小一些,以提高加工效率。

图6 粗糙度随工件位置的变化曲线

2.4 磨削工艺参数对Ra的影响程度大小

根据正交试验结果,由极差分析法可得到每个工艺参数所对应的粗糙度值的极差如表6所示。

表6 计算的极差结果

比较计算的极差结果,发现各磨削参数的极差K是不相等的,说明各磨削参数对表面质量的影响程度不同。根据极差的大小顺序排列各磨削参数的主次顺序为:工件位置>砂轮转速>进给速度,其中工件位置是对粗糙度Ra影响最大的因素。比较极差值的大小可知最优的磨削参数组合为H4ns4Vw3。

3 结论

本文主要分析了薄片砂轮磨削TC4钛合金材料的加工机理,并进行单因素试验和正交试验,分析比较了3个主要磨削参数对TC4材料磨削表面粗糙度的影响,最终得到最优的磨削参数组合。

(1)砂轮圆周面磨粒是主要磨削部位,减小工件进给速度、增大砂轮线速度、使工件磨削初始位置偏离砂轮中心可以减小磨削区磨粒的当量磨屑厚度aeq,aeq降低有利于减小磨削力,但会增大比磨削能,使磨削区温度变高,应合理控制aeq。

(2)在一定范围内,随着砂轮转速的增加,磨削表面粗糙度值呈现先减小后增加的趋势;随着工件进给速度增大,表面粗糙度也呈先减小后增加的趋势;随着H变大,磨削表面粗糙度值呈现变小的趋势。三种磨削参数影响程度:工件位置>砂轮转速>进给速度。最优磨削参数组合为工件位置59mm,砂轮转速6000r/min,进给速度25mm/min。