NiCr基多元复合润滑涂层的耐磨性能研究

2019-12-26唐健江于方丽

唐健江,于方丽,张 阔

(西安航空学院 材料工程学院,西安 710077)

随着航空技术的日益发展及能源的日益短缺,对发动机提出了更高的要求,即具有更大的推力、更高的效率以及更低的能耗。利用可磨耗润滑涂层对转子与静子部件之间气路密闭性通过有效地控制,可显著提高发动机效率,降低燃油消耗。在典型发动机中,高压涡轮叶尖间隙每减少0.13~0.25 mm,则油耗可降低0.5%~1%,发动机的效率提高2%左右[1]。由于工件服役环境恶劣,这就要求涂层在具有宽温域自润滑减磨耐磨效果的同时,还应具备良好的抗氧化、抗腐蚀和耐热循环等性能。由此可见,研究可在较宽温度范围内使用、化学性质稳定,且保持良好润滑效果的金属基固体可磨耗润滑复合涂层具有重要意义。

可磨耗润滑涂层大多由各种金属基材料作为涂层基本结构材料,加入不同比例的各种耐磨材料和固体润滑剂构成。常用的金属基体材料为NiCr(或NiCrAl)合金,其可提供良好的耐高温氧化、耐高温腐蚀性能和基本机械强度。Cr2O3具有较高的热膨胀系数,能很好的提高涂层与基体高温合金的匹配性,被广泛应用于高温固体润滑耐磨涂层体系的耐磨相,且当温度高于500℃时,其还能提供高温润滑性[2-3]。

常用的固体润滑剂主要有石墨、h-BN、MoS2、CaF2/BaF2以及Ag等。h-BN与石墨具有相似的结构,其有白色石墨的美誉,具有优异的物理化学性质,可在室温至800℃范围内具有较好的润滑性能[4-5]。MoS2为六方晶体的层状结构,当受到外力作用时,层与层之间弱的范德华力很容易断裂而产生滑移、形膜,可以有效降低摩擦因数和减少磨损,但其只能在500℃以下的工作环境中使用[6-7]。氟共晶(CaF2/BaF2)材料作为高温固体润滑剂的涂层材料已经在航空发动机上得到应用,当温度在400℃~900℃时,CaF2/BaF2会由脆性向韧性转变,展现出良好的高温润滑性能[8]。Ag作为软质金属,具有较好的热导率和延展性特性,在室温至450℃时,具有较好的低温润滑性能[9-10]。

将低温固体润滑剂和高温固体润滑剂按一定比例混合,可组成较宽温度范围内使用的复合固体润滑剂,其常用的组合形式为h-BN+MoS2和CaF2/BaF2+Ag。因此,本文将对NiCrAl-Cr2O3-BN-MoS2和NiCr-Cr2O3-CaF2/BaF2-Ag两种多元复合润滑涂层进行研究,对比分析其具有相同润滑相含量时,多元复合润滑涂层的高温(400℃和600℃)耐磨性能。

1 实验方法

1.1 实验原料与涂层会被工艺

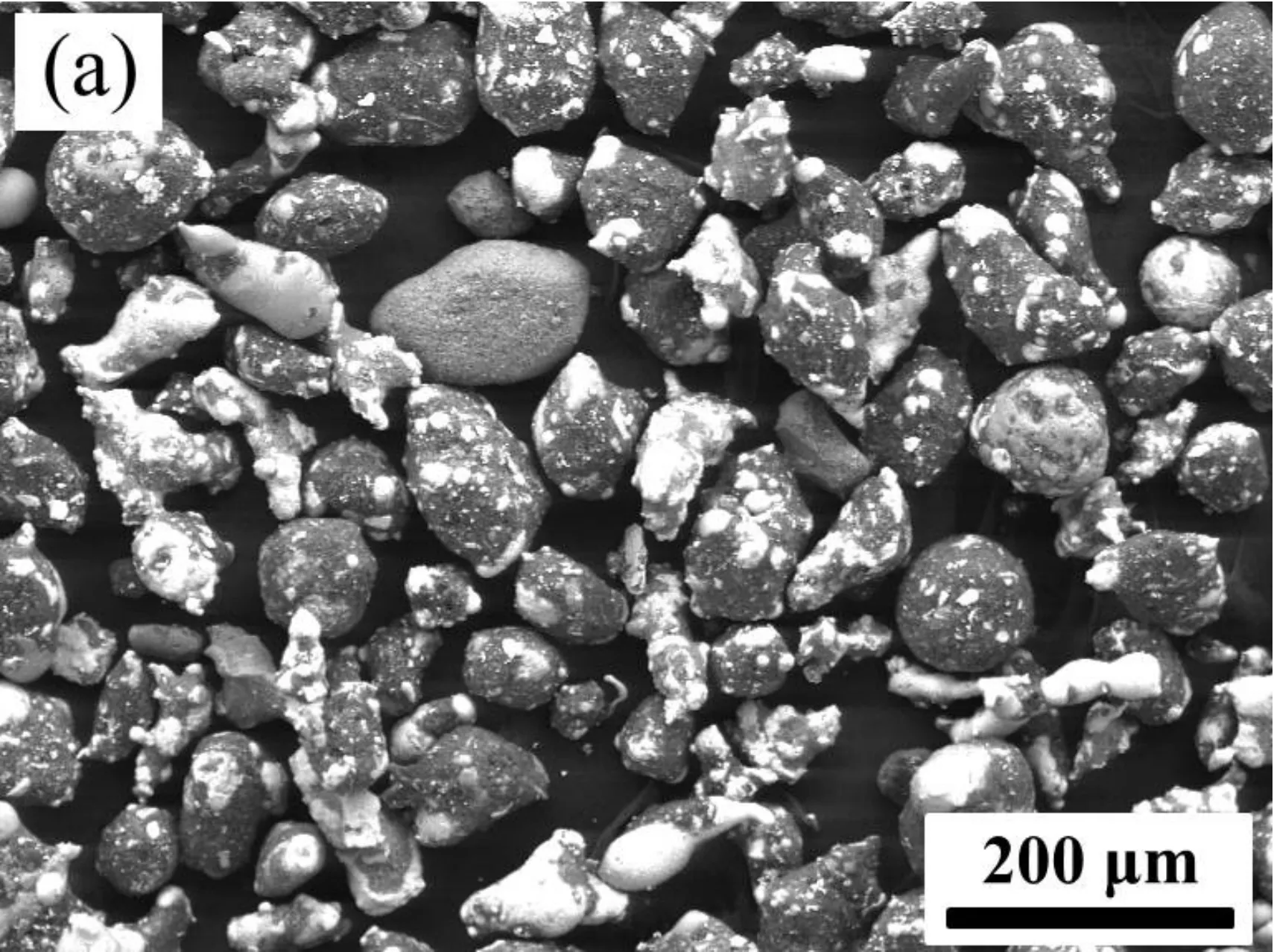

基体为GH3030高温合金,试样尺寸为35mm×24mm×8mm,喷涂前采用丙酮超声清洗,去除试样表面的油污,再采用金刚砂对基体表面进行喷砂处理,以提高基体与涂层的结合强度。可磨耗润滑涂层原料为自制的NiCrAl-Cr2O3-BN-MoS2粉末(简称BN-MoS2粉末)和NiCr-Cr2O3-Ag-CaF2/BaF2粉末(简称Ag-CaF2/BaF2粉末),其形貌如图1所示。

BN-MoS2粉末的成分含量比例(质量分数,下同)为:65%的基体相NiCrAl,15%的强化相Cr2O3,10%的润滑相BN和10%的MoS2。Ag-CaF2/BaF2粉末的成分含量比例为:65%的基体相NiCr,15%的强化相Cr2O3,10%的润滑相Ag,10%的共晶润滑相CaF2/BaF2。两种粉末中基体相、强化相及润滑相的添加比例均相同,但BN-MoS2粉末的平均粒径约是Ag-CaF2/BaF2粉末粒径的2倍左右。

(a)NiCrAl-Cr2O3-BN-MoS2

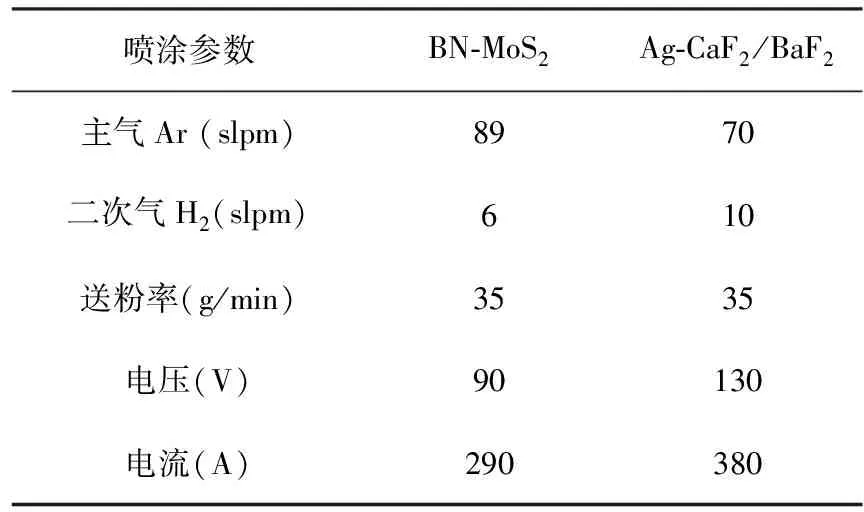

采用高能效超音速等离子喷涂(SAPS)工艺制备可磨耗润滑涂层,具体喷涂参数如表1所示。

1.2 涂层性能测试及材料表征

采用美国CERT的UMT-3多功能摩擦试验仪进行耐磨性能测试,设定恒定载荷为150N,工作温度为400℃和600℃,加载时间为30min,移动频率为10Hz。采用拉伸法测量涂层的结合强度,仪器为css-silo电子万能材料拉伸试验机,测试标准为ASTM C633-79标准,粘结剂为固体胶膜(FM-1000,USA)。表面洛氏硬度采用的是中型表面洛氏硬度计(HSRN-45),在每个试样表面的不同区域选择10个点进行测试,然后取其平均值,此即为涂层的表面洛氏硬度值(按ASTM E18标准执行)。采用扫描电子显微镜(SEM,VEGAII XMU,Tescan,Czech Republic)观察分析原料粉末粒子表面形貌和涂层截面形貌。

表1 等离子喷涂工艺参数

2 试验结果与讨论

2.1 涂层结构表征

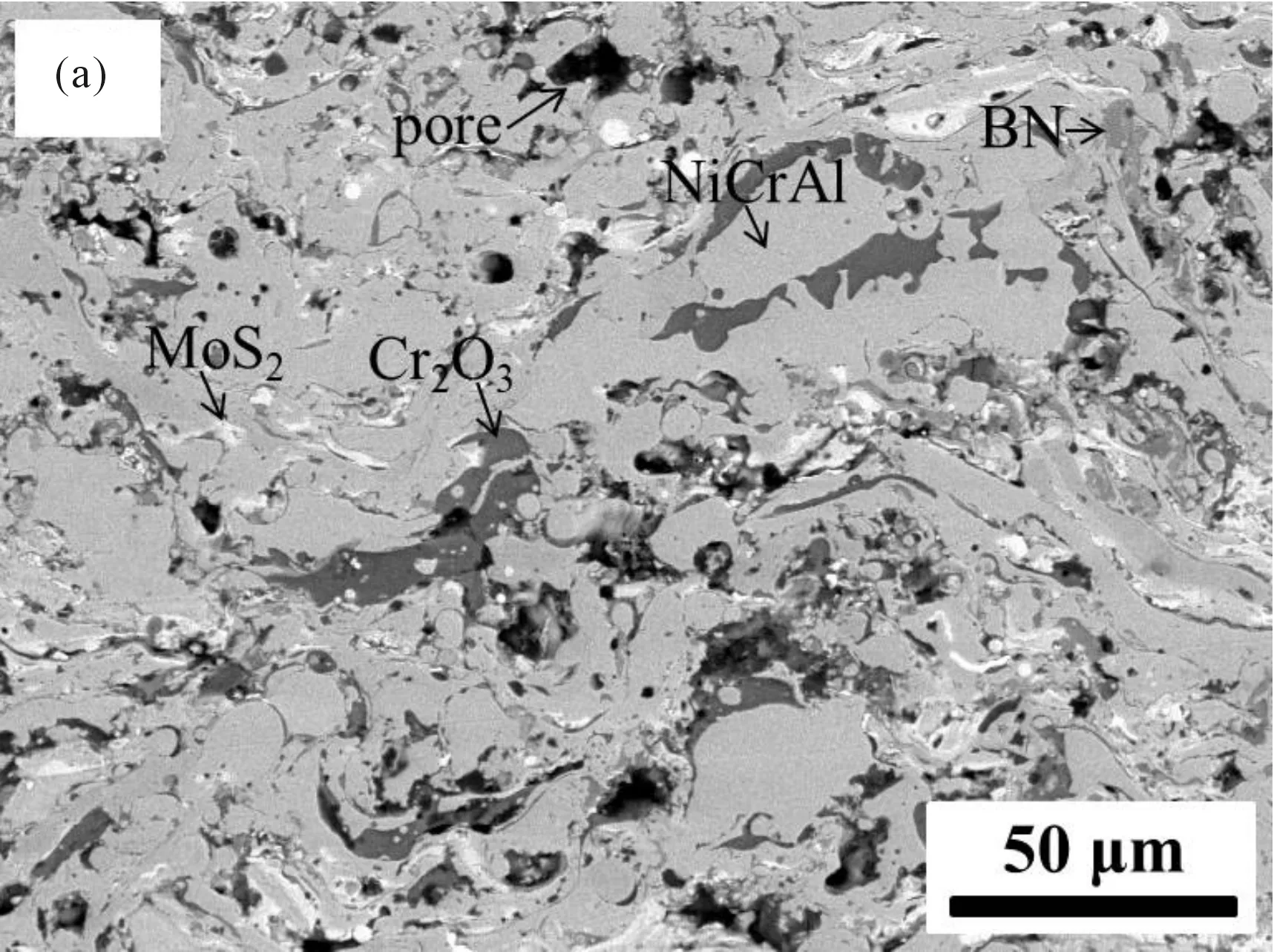

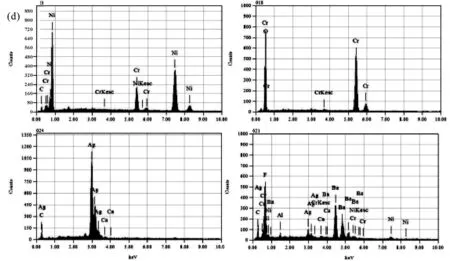

图2为NiCrAl-Cr2O3-BN-MoS2涂层(简称BN-MoS2涂层)和NiCr-Cr2O3-Ag-CaF2/BaF2涂层(简称Ag-CaF2/BaF2涂层)截面形貌图和EDS结果图。

通过EDS能谱结果可知,在BN-MoS2涂层中,白色相为MoS2润滑相,灰色相为NiCrAl基体相,浅灰色相为BN润滑相,深灰色相为Cr2O3强化相,如图2(a)标识所示;在Ag-CaF2/BaF2涂层中,灰色相为NiCr基体相,浅灰色相为CaF2/BaF2润滑相,深灰色相为Cr2O3强化相,白色相为Ag润滑相。由截面形貌图可知,两种涂层的白色润滑相分布均匀,且尺寸细小;BN-MoS2涂层的孔隙(如图中所示深黑色区域)明显,且Cr2O3强化相结构粗大;相对而言,Ag-CaF2/BaF2涂层致密,强化相结构较小。

(a)BN-MoS2涂层截面形貌

(b)Ag-CaF2/BaF2涂层截面形貌

(c)BN-MoS2能谱结果

(d)Ag-CaF2/BaF2能谱结果

2.2 涂层结合强度与表面洛氏硬度

涂层的结合强度和表面洛氏硬度测试结果如表2所示。由结果可知,Ag-CaF2/BaF2涂层的结合强度比BN-MoS2涂层高出49.2%,而表面洛氏硬度相差仅为4.5%。这主要是因为BN-MoS2涂层的孔隙较多,很大程度上降低了涂层的结合强度,但由于其Cr2O3强化相的尺寸较大,从一定程度上弥补了孔隙所引起的表面硬度降低,使得BN-MoS2涂层与Ag-CaF2/BaF2涂层的硬度相近。

表2 涂层的结合强度及表面洛氏硬度

2.3 涂层耐磨性能

图3为BN-MoS2涂层与Ag-CaF2/BaF2涂层分别在400℃和600℃温度下的摩擦系数曲线。由图可知,BN-MoS2涂层的摩擦系数曲线在不同温度下均较为稳定,而Ag-CaF2/BaF2涂层在400℃时的摩擦系数曲线比600℃时波动明显。BN-MoS2涂层的平均摩擦系数较为接近(400℃时为0.38,600℃时为0.36);相对而言,Ag-CaF2/BaF2涂层的平均摩擦系数则随温度升高而显著降低(400℃时为0.35,600℃时为0.28);其中,600℃时Ag-CaF2/BaF2涂层的平均摩擦系数比BN-MoS2涂层有效降低将近22.2%。

图4为BN-MoS2涂层与Ag-CaF2/BaF2涂层分别在400℃和600℃温度下的磨损深度曲线。由图可知,两种涂层的磨损深度都随着摩擦温度的升高而增加。在400℃时,涂层的磨损深度是随着摩擦时间的延长而逐渐加深;BN-MoS2涂层的磨损深度曲线为线性增长,测试结束后其磨损深度为0.289mm;而Ag-CaF2/BaF2涂层的磨损深度曲线为抛物线增长,测试结束后其磨损深度为0.236mm,较之BN-MoS2涂层低18.3%。在600℃时,涂层的磨损深度相对稳定,BN-MoS2涂层的磨损深度曲线波动明显(深度为0.096mm),Ag-CaF2/BaF2涂层磨损深度曲线相对平滑(深度为0.072mm)。

图3 BN-MoS2涂层和Ag-CaF2/BaF2涂层的摩擦系数曲线图

从摩擦系数和磨损深度结果可知,随着工作温度的升高,涂层的摩擦系数和磨损深度均降低,表明两种涂层在600℃高温下的耐磨性能优于400℃时;相较于BN-MoS2涂 层,Ag-CaF2/BaF2涂层在600℃高温时展现了最优的耐磨性能。

图5为BN-MoS2涂层与Ag-CaF2/BaF2涂层分别在400℃和600℃时的磨损形貌表面。由图可知,摩擦磨损的测试温度从400℃升高至600℃时,涂层的磨损形貌由表面粗糙、不完整润滑膜和较多的磨屑转变为磨损表面光滑、有完整润滑膜和少量磨屑存在。400℃时,两种涂层的磨损表面有大量的磨屑和划痕存在,表明涂层在摩擦过程中粒子产生了明显的脆性断裂,且Ag-CaF2/BaF2涂层中的磨屑比BN-MoS2涂层多,这主要由于Cr2O3强化相的塑性较低,在400℃摩擦过程中晶粒发生脆性断裂,形成磨损粒子。低温固体润滑相在摩擦和挤压应力作用下,从金属基体中挤出在易滑移的解理面处发生断裂、铺展形成润滑膜,而脆性断裂的磨损粒子会阻碍完整润滑膜的形成,使涂层产生磨粒磨损,降低涂层的润滑性能。此外,CaF2/BaF2在400℃温度下仍为脆性相,摩擦过程主要为脆性断裂机制,不能发生塑性变形而形成表面润滑膜[11]。因此,Ag-CaF2/BaF2涂层的磨损表面残留的磨屑较多。

c)Ag-CaF2/BaF2涂层

600℃时,涂层磨损表面光滑,润滑膜表面的磨屑大幅度降低,表明当温度升高后,涂层的脆性断裂减少,开始以塑性变形为主。BN-MoS2涂层表面为光滑完整的润滑膜,有少量的磨屑存在;而在Ag-CaF2/BaF2涂层磨损表面则基本没有磨屑存在,是由一层具有软性的、自润滑相滑移和塑性变形而形成的片状分布的自润滑保护膜所覆盖。600℃高温摩擦时,具有较大热膨胀系数的CaF2/BaF2(25×10-6K-1)和Ag粒子(22×10-6K-1)相比于热膨胀系数较小的BN(7×10-6K-1)和MoS2(10.7×10-6K-1)粒子,其在摩擦副的挤压应力作用下更加容易从基体相中溢出和产生塑性变形;此时,BN、Ag和CaF2/BaF2均具有良好的润滑性,而MoS2则与空气中的氧发生氧化反应,失去润滑性。此外,在高速往复运动时,摩擦副与涂层在接触过程中会产生大量的热能,接触表面产生的瞬态温度则迅速升高,使得涂层中分布的CaF2/BaF2粒子由脆性转变为塑性[11]。在外加载荷和摩擦力的作用下,Ag和CaF2/BaF2粒子同时发生塑性变形转化为润滑膜,故而在Ag-CaF2/BaF2涂层形成了一层较厚的、呈片状结构分布的润滑膜,使得涂层摩擦系数得到了有效降低。

3 结论

本研究利用SAPS分别沉积制备了NiCrAl-Cr2O3-BN-MoS2涂层和NiCr-Cr2O3-Ag-CaF2/BaF2涂层,对比分析涂层结构对其结合强度、表面硬度及其在400℃和600℃下耐磨性能的影响规律。结果表明:

(1)相较于BN-MoS2涂层,Ag-CaF2/BaF2涂层结构致密,Cr2O3强化相尺寸细小,润滑相分布均匀。Ag-CaF2/BaF2涂层的结合强度为38.2±1.2MPa,比BN-MoS2涂层高出49.2%,而表面洛氏硬度仅高出4.5%;

(2)随温度升高,BN-MoS2涂层的平均摩擦系数变化不明显,而Ag-CaF2/BaF2涂层降低了25%;Ag-CaF2/BaF2涂层的平均摩擦系数均低于同温度下的BN-MoS2涂层,其中600℃时,Ag-CaF2/BaF2涂层比BN-MoS2涂层低22.2%;

(3)在400℃时,涂层的磨损深度是随着摩擦时间的延长而逐渐加深,而BN-MoS2涂层(0.289mm)比Ag-CaF2/BaF2涂层(0.236mm)高出22.5%左右;在600℃时,涂层的磨损深度相对稳定,BN-MoS2涂层的磨损深度(0.096mm)曲线波动明显,而Ag-CaF2/BaF2涂层磨损深度(0.072mm)曲线相对平滑;

(4)在400℃~600℃宽温域内,Ag-CaF2/BaF2涂层的润滑性能和耐磨性能均优于BN-MoS2涂层,且其在600℃时润滑性能和耐磨性能效果最佳。