氧气导管异物问题改进方案研究

2019-12-26拜斌

拜 斌

(海军装备部西安军事代表局,西安 710089)

0 引言

在进行某型机验收检查中发现氧气视流器中出现疑似管路加工残留物。若氧气管路内残留硫酸、氯化钠、铬酸酐与重铬酸钠的粉状物,会进入系统中的附件腔体,堵塞系统附件微小孔径,引起系统活门卡滞,影响系统附件闭合时的密封性及用氧压力调节功能,导致系统性能降低或丧失[1-3]。同时管路内的残留物会随高速气流流动,在撞击、摩擦中可能产生火花或电火花,引起火灾或爆炸等更为严重的情况。且氧气系统残留物具有一定的毒性,可能会对空勤人员健康造成一定的伤害。为此,针对问题产生的全过程进行机理分析、定位及改进,避免此类问题的发生[4-5]。

1 氧气导管异物问题定位

1.1 导管加工流程及方法

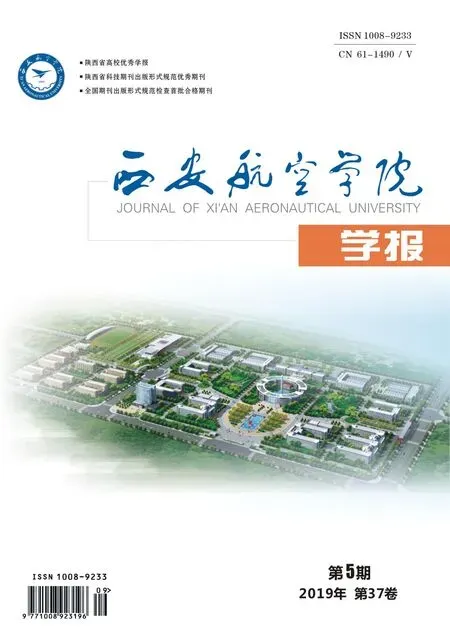

导管加工流程主要包括下料-去毛刺-制造-钝化-装配-除油-试验-清洗-防护-喷漆等过程。导管在进行钝化后采用去离子水对内外表面进行清洗,随后用压缩空气吹干内外表面,最后进行烘干。导管加工完成后会再次对导管进行全面清洗,一般采用清洗溶液为酒精。导管制造工序完成后,对导管进行包扎交付。导管结构及加工方法如图1所示。

图1导管结构及加工方法

1.2 机上故障件检查情况

分解氧气示流器进行目视检查,发现玻璃表蒙内部及表盘上有疑似红黄色颗粒和粉末状异物。分解机上氧气导管及示流感应器并进行检查,发现导管出现疑似红黄色异物。对导管进一步分解检查,剖开导管,导管中有红黄色粉末状异物掉落,导管内壁局部颜色变黑,疑似锈蚀。对其他飞机导管进行检查,发现存在类似问题。

1.3 氧气示流器和导管异物故障树分析

为了准确定位氧气示流器和导管异物内存在的原因,对铜导管加工过程逐步进行分析,主要有以下潜在因素:

1.3.1 铜管内壁自身存在缺陷

该铜管直径约3mm,无法通过目视的方法检查管内壁,所以导管内部缺陷无法显性检出,故无法判断其内孔是否存在残留物,需要进一步抽样验证,不能排除该问题原因。

1.3.2 导管清洗及吹风不彻底

工艺规范要求在零件钝化后对零件进行彻底漂洗,实际操作的方法是将导管一端插入去离子水龙头冲洗导管内孔,这个过程稳定性相对较差,不能确保导管内的溶液被彻底冲洗干净。同时由于该导管外径为Φ3mm,风管内径为Φ10mm,在导管插入风管后进入导管的风量小,所以在风量小的状态下无法保证内孔的水完全吹干。

1.3.3 工艺方法不完备

在进行导管制造指令检查中,清洗、检查方法及要求在指令中不完善,在操作执行性与检验标准性方面需要进一步验证。

2 机理分析

2.1 异物金相测试

对氧气示流器内红黄色颗粒和粉末状异物、氧气导管内红黄色粉末状异物和氧气导管钝化溶液蒸馏后残渣进行金相测试,确定异物中主要含有Cr、Cl等化学元素,与钝化槽液中的化学成分相符。

2.2 铜导管钝化流程分析

分析导管钝化过程,认为只有在钝化过程中槽液含有Cr、Cl等化学元素,铜合金钝化的主槽液成分为硫酸、重铬酸钠、氯化钠。异物中的Cr、Cl化学元素只能在铜合金钝化槽处理过程中产生,因此确定异物应是在导管钝化过程中产生并附着于导管内壁。

2.3 导管验收与制造检验过程分析

2.3.1 导管验收

此项氧气导管内孔仅有Φ2mm,无法目视检查零件的铜管内壁,若此项零件在原材料状态下内壁已经存在缺陷,而此缺陷又无法检出,就很有可能出现管内有残留物的情况。

2.3.2 导管钝化后的清洗及吹干

原有的清洗方法是将导管的一端插入去离子水龙头中进行冲洗,但由于该项零件内径小,所以从导管另一端流出的去离子水不稳定,不能完全达到彻底清洗导管内孔的目的。原有的吹干方法是将导管一端插入风管中,但由于该项零件外径小风管内径大,在导管插入风管后进入导管的实际风量较小,且由于导管为异形件,通过该种方法的吹风不能完全达到彻底吹干管壁中残留的溶液及漂洗水的目的。

2.3.3 导管内壁的清洗要求

在制造指令中对铜导管的清洗及检查方法不完善,没有明确具体的操作及检查方法,所以可能导致导管内壁若出现残留物而没有清洗完全并未检出的可能。

综上所述,造成氧气示流器及导管内壁出现残留物的因素有:原材料缺陷未检查、导管钝化后清洗工具及方法不合适、导管吹干工具及方法不明确等方面。

3 改进方案及验证情况

通过对问题产生的原因调查以及故障机理分析,能够初步判断:导管加工制造后清洗方法不完备,造成了管路加工中过程材料附着于导管内壁未彻底清理。为此制定以下改进方案并进行试验验证。

3.1 改进清洗工具

由于导管内径太小,普通冲洗方法清洗剂无法充分进入内腔。为此制定专用注射设备,通过管路一端向导管内部注入槽液,确保槽液从另一端流出,进行循环清洗。

3.2 明确清洗工艺

通过工艺试验研究表明,导管加工中增加表面冲洗、管内漂洗以及最终吹洗的方法能够有效解决管内残余物质问题。导管加工工序完成后首先进行表面冲洗,将导管一端头插入去离子水龙头进行冲洗,必须保证去离子水能够从另一端流出,当水从另一端流出时开始计时,冲洗时间1—2分钟。在导管钝化后进行内部漂洗,先用注射装置将溶液排出,再用专用工具插入导管一端头用去离子水彻底漂洗,漂洗时间2—3分钟。导管内外表面彻底漂洗后,再通过专用工业用压缩空气彻底吹干导管内外表面,吹洗时间1—2分钟。

3.3 规范操作过程,加强过程控制

采用注射装置清洗导管时,溶液易溅射,须穿戴防护面具、防护服、干净的乳胶手套。同时将导管处于平直状态,并均匀、稳定地使用较小的力量推动注射装置进行清洗。

导管加工后,每批抽取两根从中部截取200mm,剖开并对清洗后的内表面用干净的白色抹布擦拭2-3次,检查抹布上是否有目视可见的物质。如果没有目视可见的物质,证明已清洗干净,满足质量要求;如果有残余物质则需再次返工冲洗进行清洗检查。

验证结果:完成导管的全部生产流程后,依据工艺规程的要求在导管的外表面进行了点滴试验,试验结果合格。随后又取了其中一项零件,将其剖开,在内表面也进行了点滴试验,试验结果也满足点滴试验要求,如图2所示。

图2改进方案及效果

通过验证,所制定的改进措施能够保证导管内外表面钝化膜的完整,通过清洗及吹风处理的导管能够保证内表面不存在残留物,改进措施合理有效,满足导管零件化的质量要求。

4 结语

通过机理分析,从导管原材料验收、制造过程、检查方法等几方面着手,得出造成氧气示流器及导管内壁出现残留物的三个可能因素。并通过问题复现和试验证明,在导管制造中进行钝化处理后,若未对导管内孔进行彻底冲洗,细小导管内壁可能残留含铬、铝等物质。针对氧气导管出现的问题分析总结,制定了专项改进方案,通过新工艺方法应用验证,此改进措施可以避免同类问题的再发生,对类似问题以及后续产品的质量提供了有力的技术保障。