时效处理对17-7PH 不锈钢微观组织和维氏硬度的影响

2021-05-20赵昌平靳丹萍刘欢欢

赵昌平, 靳丹萍, 刘欢欢, 赵 杰

(苏州国环环境检测有限公司,江苏 苏州,215011)

17-7PH(0Cr17Ni7Al)不锈钢是在18-8 型奥氏体不锈钢的基础上添加Al 而得到的半奥氏体沉淀硬化不锈钢,属于高强度不锈钢系列。17-7PH 不锈钢集奥氏体不锈钢和马氏体不锈钢的优点,既具有优良的耐蚀性能和加工性能,又可以利用相变、变形和沉淀硬化等达到超高强度,同时兼具较好的塑性和韧性。17-7PH 不锈钢在固溶态下具有较低的强度,较好的加工性能,然而在马氏体转变和时效后具有较高的强度和良好的耐蚀性能,因此,广泛地应用于航空制造领域,常用作控制仪器、仪表及各种耐蚀高弹性元件的制备[1-4]。

17-7PH 不锈钢的马氏体转变起始温度( M s 点)较低,固溶处理后不能直接转变为马氏体,还需要进行中间处理,然后再进行时效处理。严茂芳等[2]研究了17-7PH 不锈钢的热处理工艺,认为当变形量超过80%时,进行1 050 ℃+450 ℃时效处理,可获得最佳性能。滕加庄等[5]研究了CH 工艺中时效处理对17-7PH不锈钢力学性能的影响,认为其最佳时效温度为410~430 ℃;杜大明等[6]研究了热处理工艺对17-4PH不锈钢组织和性能的影响,认为固溶处理后,随着时效温度的升高,其硬度先升高后降低,在460 ℃时效2 h 时获得最高的维氏硬度。17-7PH 不锈钢实现马氏体转变和沉淀硬化的常用热处理方法有3 种[7-9]:CH900、TH950、RH950 处理。CH900 工艺最简单(固溶+冷变形+时效),TH950工艺较复杂(固溶+调质+时效),RH950 工艺最复杂(固溶+调质+冷处理+时效)。

本试验主要研究17-7PH 不锈钢在RH、TH 及CH 工艺处理过程中的时效制度对其微观组织和维氏硬度的影响。

1 试验方法

试验用17-7PH 不锈钢的化学成分如表1 所示。试样尺寸为10 mm×15 mm×0.5 mm。TH 处理工艺:1 050℃/10 min 固溶处理,急冷(取样记为T0)+760 ℃/90 min 调质处理,空冷(取样记为T1)+0 ℃/30 min 深冷处理(取样记为T2)+560 ℃/0,30,60,90 min 时效处理,空冷(取样分别记为T3,T4,T5,T6),TH 处理过程中取样示意图如图1 所示。RH处理工艺:1 050℃/10 min 固溶处理,急冷(取样记为R0)+955 ℃/20 min 调质处理,空冷(取样记为R1)+3 h 至-73 ℃/8 h 深冷处理(取样记为R2)+510 ℃/0,30,60 min 时效处理,空冷(取样分别记为R3,R4,R5),RH 处理工程中的取样示意图如图2所示。CH 处理工艺:1 050℃/10 min 固溶处理,急冷(取样记为C0)+变形量为55%的冷变形+482 ℃/0,30,60,90,120 h 时效处理,空冷(分别取样记为C0,C3,C6,C9,C12);另外,保温120 min 后炉冷至200 ℃后取出的空冷试样记为C12-1。

表 1 17-7PH 不锈钢的化学成分(质量分数/%)Tab.1 Compositions of the 17-7PH stainless steel (mass fraction/%)

利用Wilson Tukon 1102 维氏硬度计在室温环境下测试热处理后各试样的维氏硬度,加载力为1 000 gf (1 N=102 gf),加载时间为15 s,每个试样测量5 个点,两点间距离为2 mm。热处理后的试样经金相制样后用FeCl3∶HCl∶H2O=1∶3∶12 (体积分数比)的混合溶液进行腐蚀,采用JSM-6480 扫描电子显微镜(scanning electron microscope,SEM)观察其组织形貌。

图 1 TH 处理过程中取样示意图Fig.1 Schematic diagram of the sampling during TH treatment

图 2 RH 处理过程中取样示意图Fig.2 Schematic diagram of the sampling during RH treatment

2 结果与讨论

2.1 TH 及RH 处理不同阶段组织

图3 是17-7PH 不锈钢在TH 处理及RH 处理过程中不同阶段试样的光学显微组织图。从图3(a)中可以看出,T1 中只有极少的板条状马氏体存在;从图3(b)中可以看出,经过0 ℃冷处理后的T2 晶粒内存在大量的板条状马氏体;从图3(c)中可以看出,深冷处理后的时效处理过程中,在T6 基体中的板条状马氏体并未发生变化,但有析出相形成。RH 处理时,17-7PH 不锈钢具有和TH 处理时相似的组织变化:从图3(d)中可以看出,在R1 中有极少的板条状马氏体;从图3(e)中可以看出,R2 中有大量的板条状马氏体;从图3(f)中可以看出,R5 中的板条状马氏体与图3(e)中R2 相比,未发生明显的变化。

图 3 17-7PH 不锈钢样品TH 处理及RH 处理过程中的光学显微组织图Fig.3 Optical microstructure images of the 17-7PH stainless steel samples during TH and RH treatments

2.2 热处理工艺对17-7PH 不锈钢硬度的影响

TH 处理下不同时效制度对17-7PH 不锈钢维氏硬度的影响如图4 所示。由图4(a)可知,17-7PH不锈钢固溶处理后维氏硬度最低,为188。深冷处理后,未进行时效处理的试样的维氏硬度最高,为481,较固溶态提高了293;560 ℃时效后,随着时效时间的延长,维氏硬度逐渐降低,但仍远高于固溶态的维氏硬度。由图4(b)可知,当时效时间一定时,随着时效温度的升高,17-7PH 不锈钢的维氏硬度逐渐降低。

RH 处理下不同时效制度对17-7PH 不锈钢维氏硬度的影响如图5 所示。由图5(a)可知,固溶处理后维氏硬度最低,仅有188;RH 处理后,510 ℃/30 min 时效处理后的维氏硬度最高,为500,较固溶态提高了312;510 ℃时效处理时,维氏硬度随时效时间的延长,先升高后降低,当时效时间为30 min 时,达到峰值时效硬度。由图5(b)可知,随着时效温度的升高,维氏硬度逐渐降低,变化趋势与图4(b)一致。

图 4 TH 处理对17-7PH 不锈钢维氏硬度的影响Fig.4 Influence of TH treatment on the Vickers hardness of 17-7PH stainless steel

图 5 RH 处理对17-7PH 不锈钢维氏硬度的影响Fig.5 Influence of RH treatment on the Vickers hardness of 17-7PH stainless steel

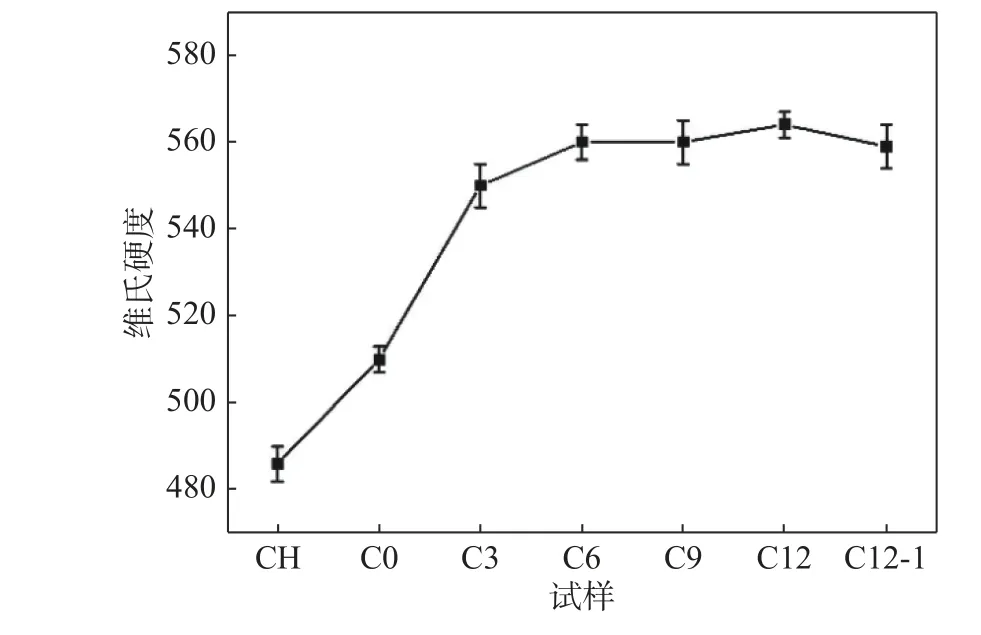

图 6 CH 处理对17-7PH 不锈钢维氏硬度的影响Fig.6 Influence of CH treatment on the Vickers hardness of 17-7PH stainless steel

CH 工艺处理过程中,不同时效制度对17-7PH不锈钢维氏硬度的影响如图6 所示。由图6 可知,冷变形后,维氏硬度达到486,而后482 ℃时效处理时,随着时效时间的延长,维氏硬度逐渐升高,时效时间超过60 min 后,维氏硬度基本保持不变;时效后空冷试样和先炉冷至200 ℃而后空冷的试样的维氏硬度相差不大,可见,时效处理后的冷却速度对维氏硬度基本无影响。

图7 是17-7PH 不锈钢RH 和TH 处理过程中峰值时效硬度的对比图。由图7 可知,17-7PH 不锈钢经过固溶处理后,T0 和R0 的维氏硬度相同;TH 工艺下的调质处理后的维氏硬度高于RH 工艺下调质处理后的维氏硬度;RH 工艺下的深冷处理(-73 ℃/480 min)的维氏硬度高于TH 工艺下的深冷处理(0 ℃/30 min)的维氏硬度;RH 工艺处理过程中,510 ℃/30 min 的时效峰值硬度高于TH 工艺处理过程中未经过时效处理的峰值硬度。

2.3 热处理过程中的组织演变

图 7 17-7PH 不锈钢RH、TH 处理及峰值时效的硬度对比图Fig.7 Vicker hardness comparison images of the 17-7PH stainless steel at RH, TH treatment and peak aging

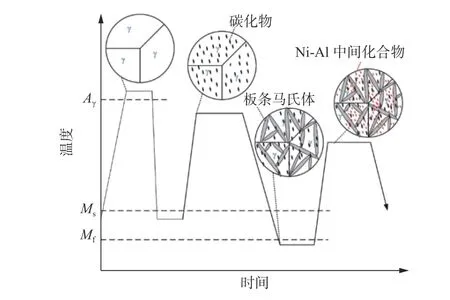

图8 和图9 为TH 处理和RH 处理过程组织变化示意图。从图8 和图9 中可以看出,对17-7PH 不锈钢进行1 050 ℃/20 min 固溶处理,急冷,室温组织主要为奥氏体,塑性较好,便于加工。调质处理是通过奥氏体析出碳化物并将Ms 升高至室温以上,以完成马氏体转变的工艺。当进行RH 处理时,马氏体中含有较多的碳和其他合金元素,而析出的碳化物较少,但是只有在较低温度才能完成马氏体的转变,如图9 所示,图中黑色表示碳含量高、灰色表示碳含量低。时效处理是强化的过程,由于溶解于马氏体中的过饱和元素在时效时析出从而达到强化的效果,析出物为Ni-Al 金属间化合物。当进行TH 处理时,Ms 约为70 ℃,完成马氏体的转变不需要冷处理,试验采用0 ℃/30 min 深冷处理工艺。由于TH 处理的调质温度(760 ℃)低于RH 处理的调质温度(955 ℃),析出的碳化物较多,故TH 处理的硬度高于RH 处理的硬度,这与图7 中T1/R1 的硬度对应;TH 处理后马氏体中的碳和其他合金元素较RH 处理后的少,因此冷处理后,生成的过饱和马氏体的碳含量低,并且此时马氏体的强化效果占主导地位,故而冷处理马氏体转变后,TH 处理的硬度较RH 处理的硬度低,此时对应图6 中T2/R2 点的硬度;时效处理后,由于TH 处理后基体溶解于马氏体中的过饱和合金元素低,因此时效过程中析出的Ni-Al 金属间化合物少,强化效果较RH 处理弱,故17-7PH 不锈钢RH 处理后,峰值时效硬度更高。

图 8 TH 处理过程组织变化示意图Fig.8 Schematic diagram of the microstructural changes during TH treatment process

图 9 RH 处理过程组织变化示意图Fig.9 Schematic diagram of the microstructural changes during RH treatment process

3 结 论

通过对17-7PH 不锈钢的TH、RH 处理的研究,得出以下主要结论:

(1)17-7PH 不锈钢经1 050 ℃/10 min 固溶处理后具有较好的塑性,硬度较低,维氏硬度为188。

(2)TH 处理及马氏体化处理过程中,17-7PH 不锈钢的硬度快速升高,马氏体化处理后硬度较固溶处理后提高92%,在随后的时效处理过程中,随着时效时间的延长,硬度逐渐降低,560 ℃/0 min 到达峰值时效硬度,此时维氏硬度为481。

(3)RH 处理及马氏体化处理过程中,17-7PH 不锈钢的硬度同样快速升高,马氏体化处理后硬度较固溶处理后提高107%,在随后的时效处理过程中,随着时效时间的延长,该不锈钢的硬度先升高后降低,510 ℃/30 min 时到达峰值时效硬度,此时维氏硬度为500。

(4)17-7PH 不锈钢RH 处理后的峰值时效硬度较TH 处理后的峰值时效硬度高。