海洋环境用Ag/AgCl固体多孔电极的制备工艺与性能

2019-12-24

(1. 中国地质大学(武汉) 材料与化学学院,武汉 430074; 2. 中国地质大学(武汉) 自动化学院,武汉 430074)

随着世界各国对海洋地质调查的深入和海洋资源的开发,海洋电磁探测作为一种重要的海洋地球物理的探测方法越来越受到人们的重视。海底大地电磁探测虽然很少受到人类活动产生的电磁、噪声干扰,但是受海洋环境的电磁、噪声影响比较大。由于高导电海水对高频电磁波有较强的吸收作用,所以海底电场信号主要为中、低频信号。中、低频信号采集时间相对较长,传感器需要长期放置在海底,这就要求所用电极本身的极差电位(两个相同电极间的电位差)稳定,漂移量(极差电位的波动)小。为了保障海洋电磁探测信号的可靠性,必须采用性能稳定、电位漂移量小的不极化电极[1-5]。这种不极化电极主要分为四种:硫酸铜电极、Pb/PbCl2电极、锌电极和Ag/AgCl电极[6]。在海洋环境中,由于无法随时更换电解液,也无法恒定电解液的含量,硫酸铜电极显然不适合使用。Pb/PbCl2电极稳定性不如Ag/AgCl电极和锌电极的,所以也不能广泛地应用在海洋环境中。纳米银具有抗菌抗污的特性,因此在海洋的环境中Ag/AgCl电极无疑是最适合使用的不极化电极。

Ag/AgCl电极的制备方法主要有粉末压片法[6-9]、热浸涂法[10]、电解法[11-12]等。许多科研工作者通过对Ag/AgCl电极进行了大量的研究。程聪鹏等[7]利用粉末压片法制备并研究了Ag/AgCl电极在高压力环境中和无压环境中的稳定性,结果显示在为期10 d的试验中,电位漂移量小于3.0 mV,耐压设计提高了电极在高压力条件下的稳定性。石小燕等[8]利用粉末压片法制备了Ag/AgCl电极,讨论了烧结温度、电解质温度和含量对Ag/AgCl电极稳定性的影响。结果表明,该电极具有较好的稳定性,4 h内电位漂移量为-0.01~0.01 mV,长期工作时电位漂移量小于0.13 mV。张星星等[13]用粉末压片法制备了Ag/AgCl电极,该电极的电位稳定性良好,24 h内电位漂移量小于0.1 mV,经过15 d后,其电位漂移量仍然小于0.1 mV。尹鹏飞等[11]利用热浸涂法得到了电位漂移量为-1.5~1.5 mV的Ag/AgCl电极。张燕等[12]利用电解法制备了Ag/AgCl电极,发现在0.1 mol/L的KCl溶液中,2 h内其电位漂移量为0.5 mV,在人造海水中电位漂移量约为1 mV。CHEN等[9]对海洋电场传感器进行了系统细致的研究,电极的稳定性能较好,48 h内的电位漂移量为0.1 mV。虽然这些研究取得了较大进展,具有很好的参考价值。但目前大多数不极化电极在深海使用几次后,性能明显恶化,特别是用粉末压片法制备的Ag/AgCl电极。由于Ag与AgCl粉末之间结合不牢固,在深海环境的高压下长时间浸泡后,粉末之间的结合度会下降,从而影响电极的性能。

本工作采用固相烧结法,从材料微观结构和性能的关系入手,通过改变前驱粉体的干燥方法和烧结温度研究了电极制备工艺对粉体形貌及固体电极性能的影响,得到电位漂移量小且稳定性良好的Ag/AgCl固体多孔电极。

1 试验

1.1 试样制备

将分析纯的AgNO3和NaCl原料按照1∶1(物质的量比)称量放入球磨罐中,再加入适量无水乙醇作为助磨液体,球磨4 h后,将所得粉体在暗室中用去离子水循环抽滤清洗,得到AgCl前驱粉体。为了比较不同干燥方法对粉体形貌及性能的影响,将所得粉体分成两份,分别进行普通烘箱干燥和喷雾干燥,温度60 ℃。将干燥好的AgCl粉体与Ag粉按照1∶1(物质的量比)的比例进行混合,混合后加入质量分数6%的PVA(聚乙烯醇)作为黏合剂进行造粒。将混合料过60目(孔径250 μm)筛并压制成一定尺寸的形状,在不同的烧结温度下烧结成型,连接好导线,用外壳封装好,即得到Ag/AgCl固体多孔电极。

1.2 测试方法

利用德国耐驰STA 409 PC型综合热分析仪(TG-DSC)对AgCl/Ag混合粉体进行热重-差示扫描量热分析,升温速率为3 ℃/min。利用日立SU8010型扫描电子显微镜(SEM)对AgCl前驱粉体和不同温度烧结的固体电极进行形貌分析。利用高精度电子比重计,对不同温度烧结的固体电极进行密度分析。利用德国Bruker Axs D8-Foucs型X射线衍射仪(XRD)对AgCl前驱粉体进行物相分析,使用铜靶Kα射线,波长为0.154 059 8 nm,扫面角度为5~90°。利用Fluke 8845电压表对电极进行电位漂移量的分析。

2 结果与讨论

2.1 AgCl前驱粉体的形貌和物相

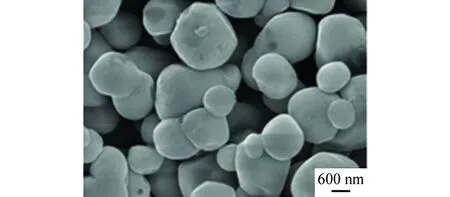

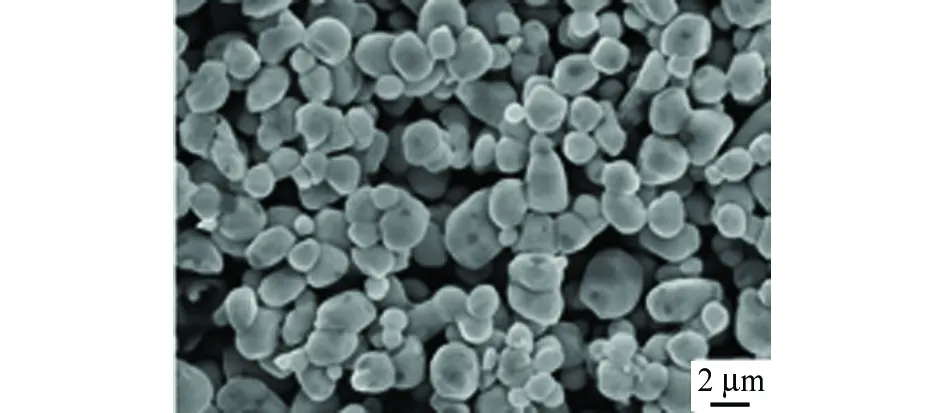

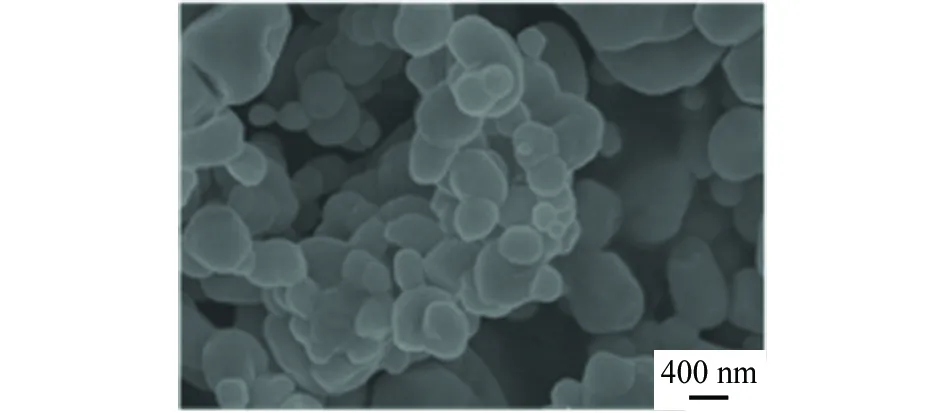

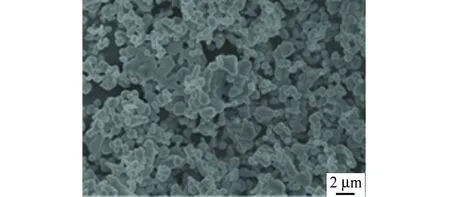

由图1可以看出,不同干燥方法得到的粉体粒径差别较大。采用烘箱干燥的粉体粒径分布不均匀,粒径范围为700 nm~2 μm。采用喷雾干燥的粉体粒径细小,粒径分布范围相对较小,平均粒径约为500 nm。由此可见,用喷雾干燥法可得到粒径较为细小的粉体,这将有助于后续的烧结工艺。

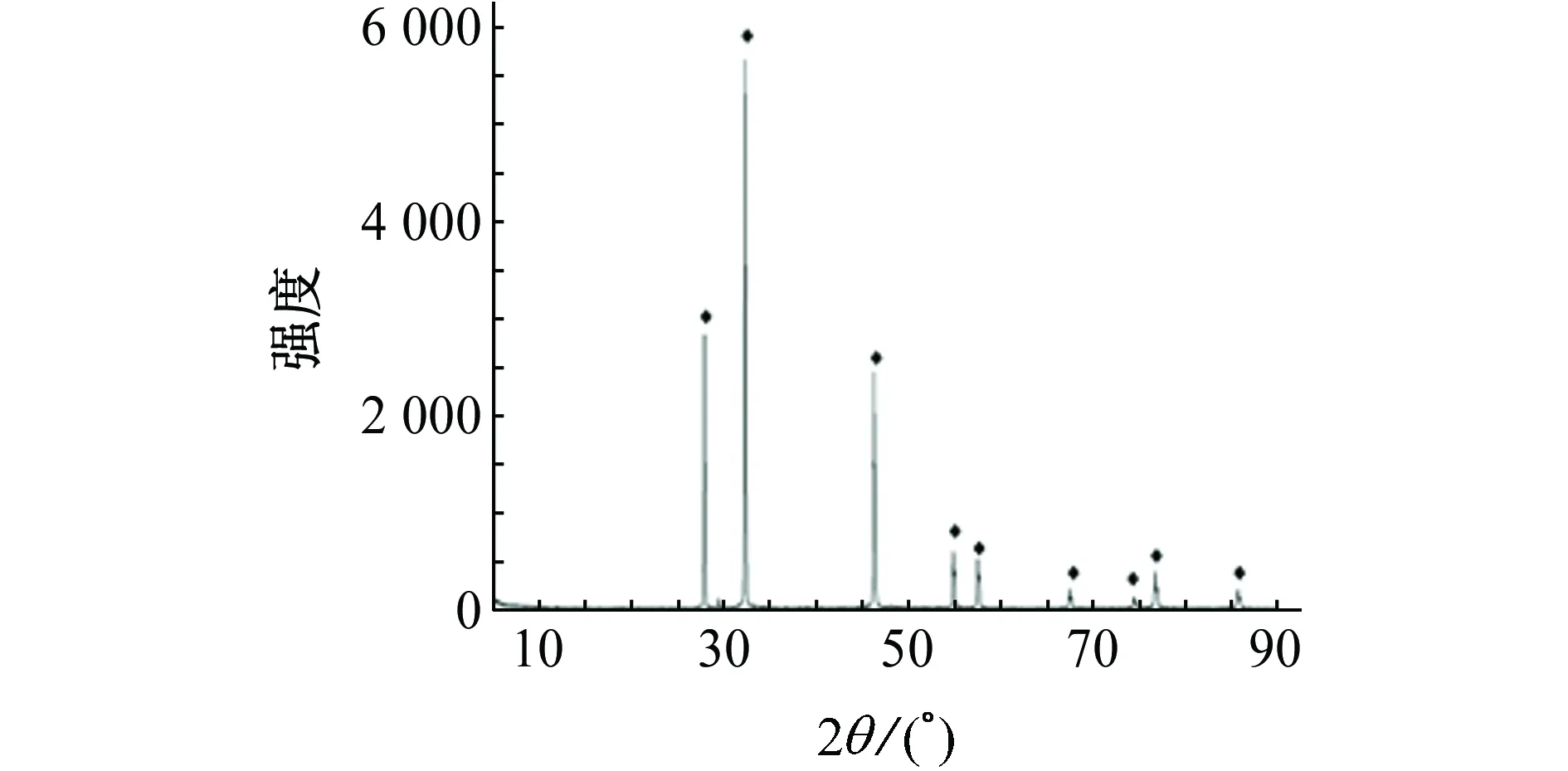

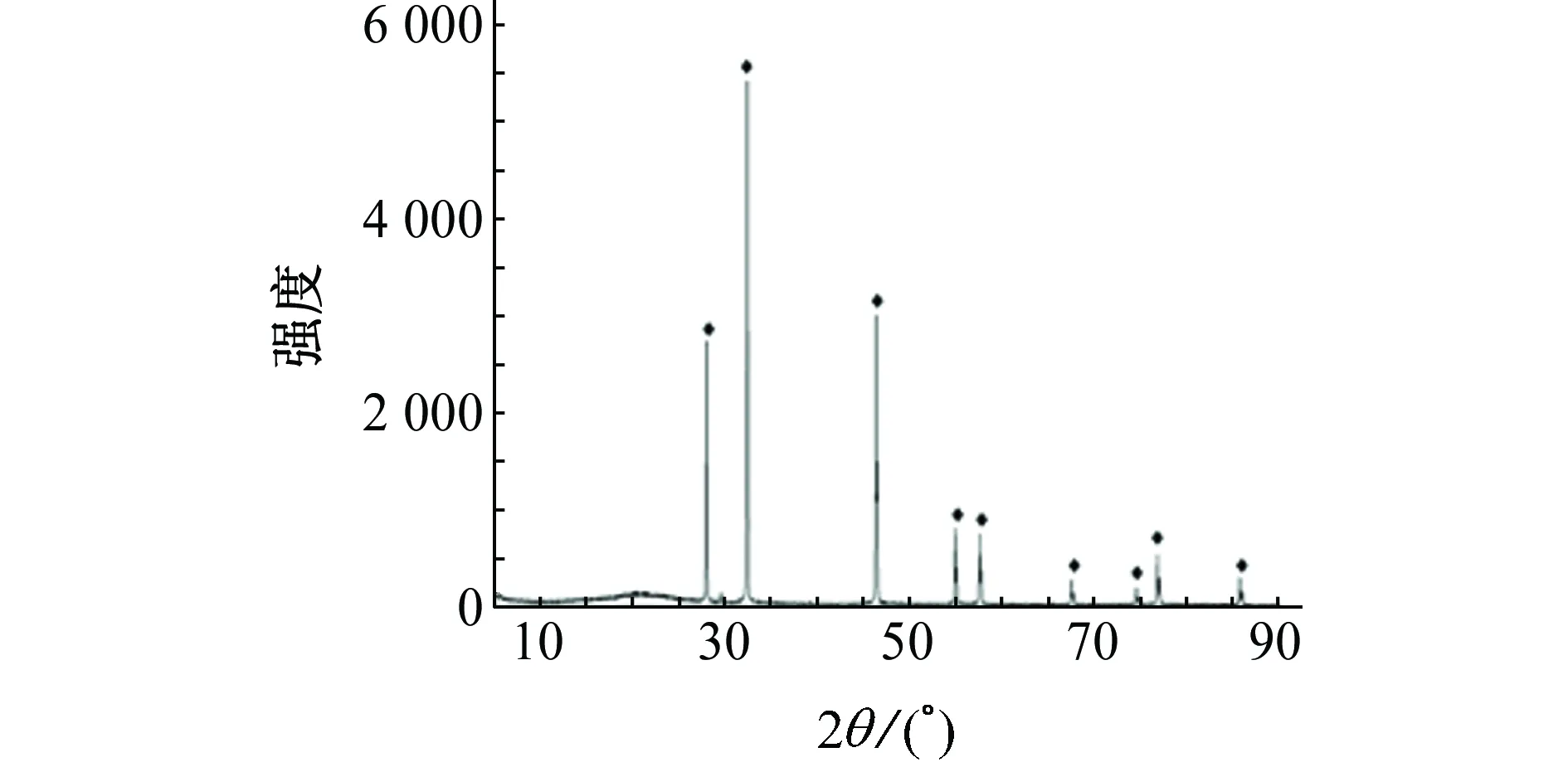

对烘箱干燥和喷雾干燥的AgCl前驱粉体进行物相分析,结果见图2。从图2中可以看出,两种干燥方法得到的粉体均为纯AgCl,并且两种粉体中AgCl结晶程度都非常高。这说明AgNO3和NaCl粉体球磨后可以反应得到结晶程度高的AgCl粉体。

由图2可见,两种干燥方法得到的AgCl粉体均为纯相,没有出现任何杂相。粉体的活性越高越有利于后期的烧结过程。结合图1可知,与烘箱干燥相比,喷雾干燥得到的AgCl前驱粉体颗粒更细小,粉体的比表面积更大,比表面能也更大,这将促进后期的烧结。因此,以下试验中均选择喷雾干燥得到的AgCl粉体作为Ag/AgCl不极化电极的前驱粉体。

2.2 Ag/AgCl混合粉体的差热分析

将制备的AgCl粉体和Ag粉按照1∶1(物质的量比)比例混合,并加入10%(质量分数)PVA溶液作为黏合剂。本试验添加过量的黏合剂,在烧结过程中,过量的PVA与氧气反应生成水和二氧化碳,这些气体挥发后会在固体电极内部留下部分空隙,从而得到多孔的固体电极。从图3中可以看出:在228 ℃时,混合粉体的热重曲线(TG)开始降低,说明228 ℃为PVA开始分解的温度;在467 ℃时,差示扫描量热曲线(DSC)出现一个大吸收峰,主要是因为AgCl熔融产生相变而大量吸热导致;混合粉体的质量不断减少直到505 ℃停止,这是因为AgCl的熔融,生成Ag单质和氯气。由于AgCl的熔融点为465 ℃,如果烧结温度低于其熔点,烧结的电极将不够致密,在海底的高压环境下会发生粉化和受压崩裂的情况,影响电极的稳定性和重复使用性。因此,本工作分别选择了465,485,505,525 ℃为该电极的烧结温度,研究不同的烧结温度对电极性能的影响。

(a) 烘箱干燥,高倍

(b) 烘箱干燥,低倍

(c) 喷雾干燥,高倍

(d) 喷雾干燥,低倍图1 不同方法干燥得到AgCl前驱粉体的表面形貌Fig. 1 Surface morphology of AgCl precursor powders dried by different methods: (a) oven drying, at high magnification; (b) oven drying, at low magnification; (c) spray drying, at high magnification; (d) spray drying, at low magnification

(a) 烘箱干燥

(b) 喷雾干燥图2 不同方法干燥得到AgCl前驱粉体的XRD谱Fig. 2 XRD patterns of AgCl precursor powders dried by different methods: (a) oven drying; (b) spray drying

图3 AgCl/Ag混合粉体的TG-DSC曲线Fig. 3 TG-DSC curves of AgCl/Ag mixed powders

2.3 Ag/AgCl电极的表征

2.3.1 XRD谱

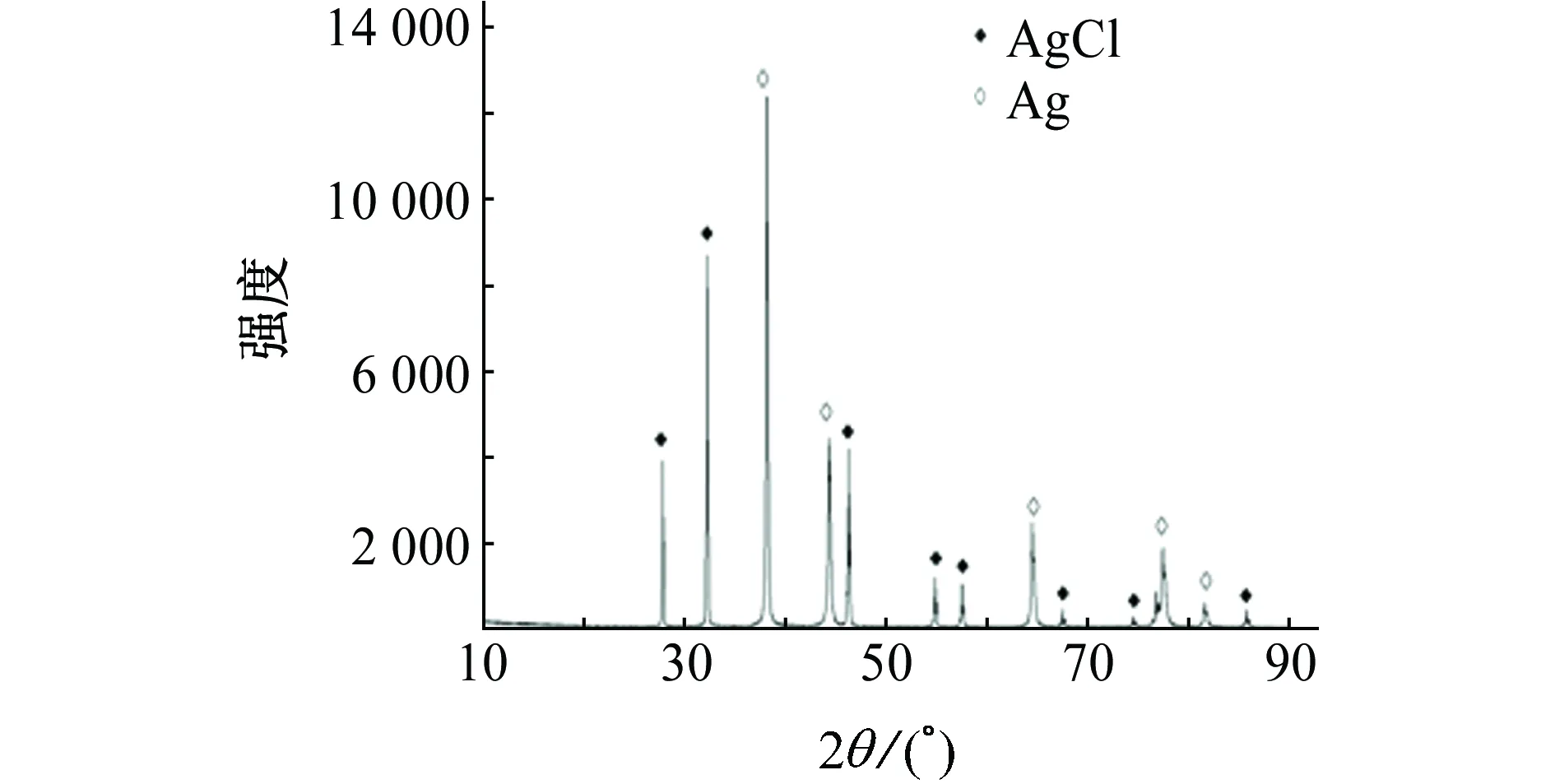

从图4中可以看出,在固相烧结法制备的电极的XRD谱中,主要出现了Ag和AgCl晶体的特征峰,没有出现其他物相的特征峰。这说明固体电极为两相混合结构,电极在制备过程中没有引入其他杂质。Ag和AgCl的特征峰都较高,说明晶体的结晶程度高,得到了预期的物相结构。

图4 Ag/AgCl电极的XRD谱Fig. 4 XRD pattern of Ag/AgCl electrode

2.3.2 微观形貌

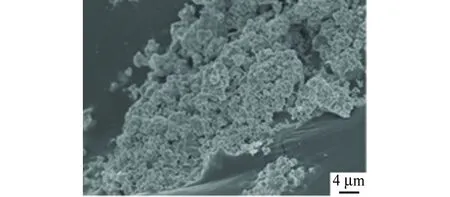

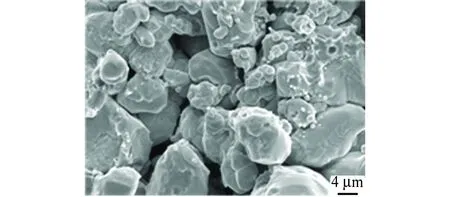

图5为不同温度下烧结的Ag/AgCl电极表面的SEM形貌。从图中可以看出,不同温度下烧结得到的Ag/AgCl电极的晶粒大小有所不同,随着烧结温度的升高,晶粒逐渐增大。烧结温度为485 ℃时,Ag/AgCl电极晶粒远大于烧结温度为465 ℃时的,其内部有2~8 μm的孔结构,其结构较为均匀,没有观察到较大的塌陷区域和空洞;烧结温度为505 ℃时,Ag/AgCl电极的晶粒更大,由于晶粒的生长,导致内部孔道减少;烧结温度升高至525 ℃时,晶粒进一步生长,孔道基本消失,出现空洞,即固体电极中的闭孔,如图5(d)所示,这不利于电极内部离子的迁移,不利于增大电极的活性面积,将影响电极的性能。

烧结温度为465 ℃时得到的Ag/AgCl电极晶粒较小,为了进一步研究该电极内部的微结构,在不同的放大倍数下对其微观形貌进行观察,结果如图6所示。从图6中可以看出,465 ℃下制备的Ag/AgCl电极内部组成均匀,没有大的孔洞、塌陷,颗粒与颗粒之间有一定的空隙,推测存在着较多的孔道,如图中的区域A和区域B所示。这些孔道的存在将有助于Cl-在电极内部的传递。根据式(1)所示Ag/AgCl电极反应式可知,当固体电极内部发生电极反应时,需要大量的Cl-参与,孔道有利于外界环境中的Cl-渗入到电极内部,使电极反应达到平衡状态。该电极存在两个重要的界面,即Ag/AgCl界面和AgCl/ Cl-界面。如果固体电极很致密没有孔道,则Cl-不能进入电极内部,无法形成AgCl/ Cl-界面,因而固体电极的电极反应将只在表面进行,导致电极的活化反应面积有限。AgCl还存在另一个平衡反应,如式(2)所示。尽管该反应的平衡常数较小,但仍然会消耗部分AgCl。随着反应时间的延长,在式(1)和式(2)所示反应的共同作用下,AgCl晶体将不断溶解和重结晶。在这个过程中,部分AgCl晶体会溶解在海水中,影响Ag/AgCl电极的长期使用性能。因此对于不极化Ag/AgCl固体电极,内部存在孔道是非常重要的。

(a) 465 ℃

(b) 485 ℃

(c) 505 ℃

(d) 525 ℃图5 不同温度烧结得到的Ag/AgCl电极的表面SEM形貌Fig. 5 SEM images of surfaces of Ag/AgCl electrodes sintered at different temperatures

(a) 高倍

(b) 低倍图6 465 ℃下烧结的Ag/AgCl电极表面的SEM形貌Fig. 6 SEM images of surface of Ag/AgCl electrode sintered at 465 ℃ at low (a) and high (b) magnifications

(1)

(2)

2.3.3 密度分析

为了弄清Ag/AgCl电极的孔隙率,研究了不同烧结温度对电极密度的影响。由表1可知,随着烧结温度的提高,电极的密度增大。由于该电极所采用的原料纯度较高,并且对烧结后的电极进行物相分析和SEM形貌分析时,并没有发现其他相,因此可以认为该电极主要由Ag和AgCl多晶体以及空隙构成,所以电极的密度越大,则孔隙率越小。烧结温度为465 ℃时,电极的密度最小,孔隙率最大。这是由于随着烧结温度的升高,颗粒的动能增大,原子和离子更容易发生迁移,并成核逐渐生长为多晶体结构,其内部的孔隙逐渐收缩甚至消失。所以烧结温度越高,孔隙率越小。

2.3.4 稳定性

Ag/AgCl电极的极差电位和电位漂移量极小,为微米级别,这就要求采集仪器的精度必须优于0.1 μV。为方便信号的采集,提高试验效率,自主设计了一套精密的电位采集系统。该系统采用Labview控制Fluke 8845电压表与3组继电器开关(继电器采用松下ATX-203,导通电阻最大为100 mΩ,对电极电阻几乎无影响)。将2个采用相同条件制备的Ag/AgCl电极连接至Fluke 8845电压表上,测极差电位,分析电位漂移量。3组继电器分别连接三对电极,通过软件控制,每分钟进行一次继电器的切换和数据的录入,从而达到循环测试的目的。Ag/AgCl电极在烧结之后,用1 200号砂纸打磨其表面,对电极进行活化后,在无水乙醇中超声清洗0.5 h,最后浸泡于人工海水溶液中24 h后连接测试系统进行测试。

表1 不同温度烧结的Ag/AgCl电极的密度Tab. 1 Densities of Ag/AgCl electrodes sintered at different temperature

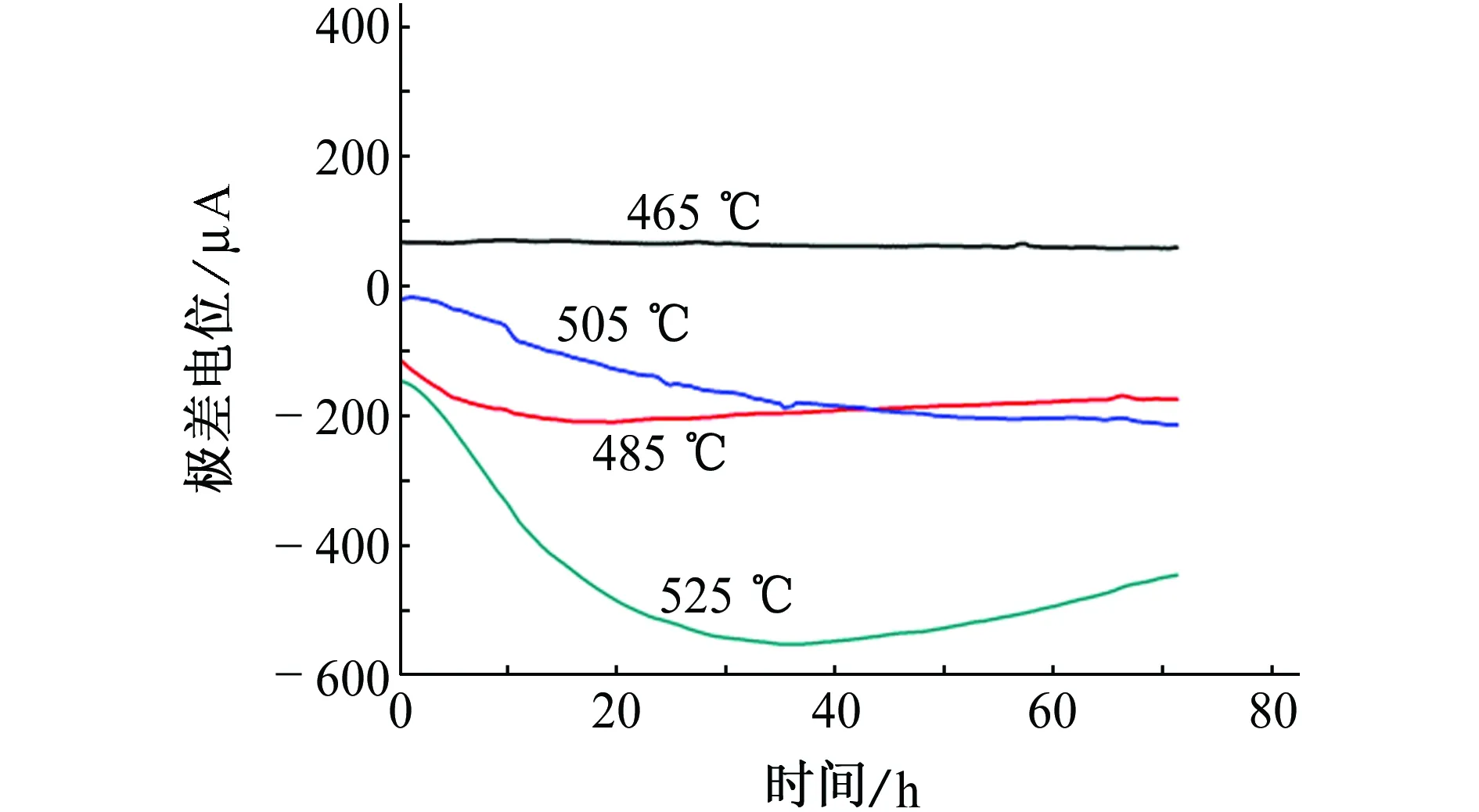

不同温度烧结的电极稳定性测试结果如图7所示。从图7中可以看出:465 ℃烧结的电极的稳定性最好,在稳定10 h后,极差电位为-209~-170 μV,电位总漂移量为39 μV,24 h内的极差电位波动即电位漂移量小于20 μV,电极的稳定性好;485 ℃烧结的电极的稳定性略逊于465 ℃烧结的电极的;505 ℃烧结的电极的稳定性较差,在稳定10 h后,电极电位一直下降,电位总漂移量为110 μV,24 h内电位漂移量为70 μV;525 ℃烧结的电极的稳定性最差,电位漂移量极大。

图7 不同温度烧结的Ag/AgCl电极的稳定性Fig. 7 Stability of Ag/AgCl electrodes sintered at different temperatures

结合图5和表1可知,随着烧结温度的升高,电极内部的孔隙率逐渐减少,从而导致Cl-难以进入电极内部参与电极反应。因此烧结温度越高,电极活性越小,稳定性越差。因此465 ℃为最佳的烧结温度。

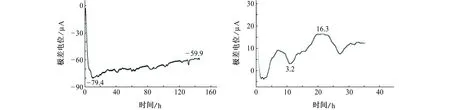

为了研究Ag/AgCl电极的工艺重复性,在最佳烧结温度下,采用喷雾干燥制备了3对Ag/AgCl电极(分别用电极对1,2,3表示),采用烘箱干燥制备了1对Ag/AgCl电极(电极对4),分析了两种干燥方法对电极稳定性的影响。从图8(a)可见,电极对1的极差电位在10 h内从0降低到-79.4 μV,然后稳定在-70 μV左右,在其后140 h内电位漂移量为20.5 μV,在稳定后24 h内电位漂移量小于10 μV。由图8(b)可见,电极对2的极差电位在3 h内从30 μV降低到-4.3 μV,然后稳定在10 μV左右,在其后30 h内电位漂移量为20 μV,在稳定后24 h内的电位漂移量移小于20 μV。由图8(c)可见,电极对3的极差电位在10 h内从60 μV降低到36 μV,然后稳定在35 μV左右,在其后55 h内电位漂移量为14.5 μV,在稳定后24 h内电位漂移量小于14.5 μV。由此可见,喷雾干燥制备的Ag/AgCl电极的稳定性优良,3对Ag/AgCl电极在稳定后24 h内的电位漂移量均小于20 μV,说明其工艺重复性较好。由图8(d)可见,用烘箱干燥制备的Ag/AgCl电极在10 h内从100 μV降低到-24 μV,在140 h内总电位漂移量为78 μV,在稳定后24 h内电位漂移量约为50 μV,其性能不如喷雾干燥制备电极的。因此,认为利用喷雾干燥的粉体制备的Ag/AgCl电极的稳定性良好,工艺重复性好,且适合长时间海洋作业。

(a) 电极对1(喷雾干燥) (b) 电极对2(喷雾干燥)

(c) 电极对3(喷雾干燥) (d) 电极对4(烘箱干燥)图8 不同干燥方法制备的Ag/AgCl电极的稳定性Fig. 8 Stability of Ag/AgCl electrodes: (a, b, c) electrode couples No.1 to No. 3 prepared by spray drying; (d) electrode couple No.4 prepared by oven drying

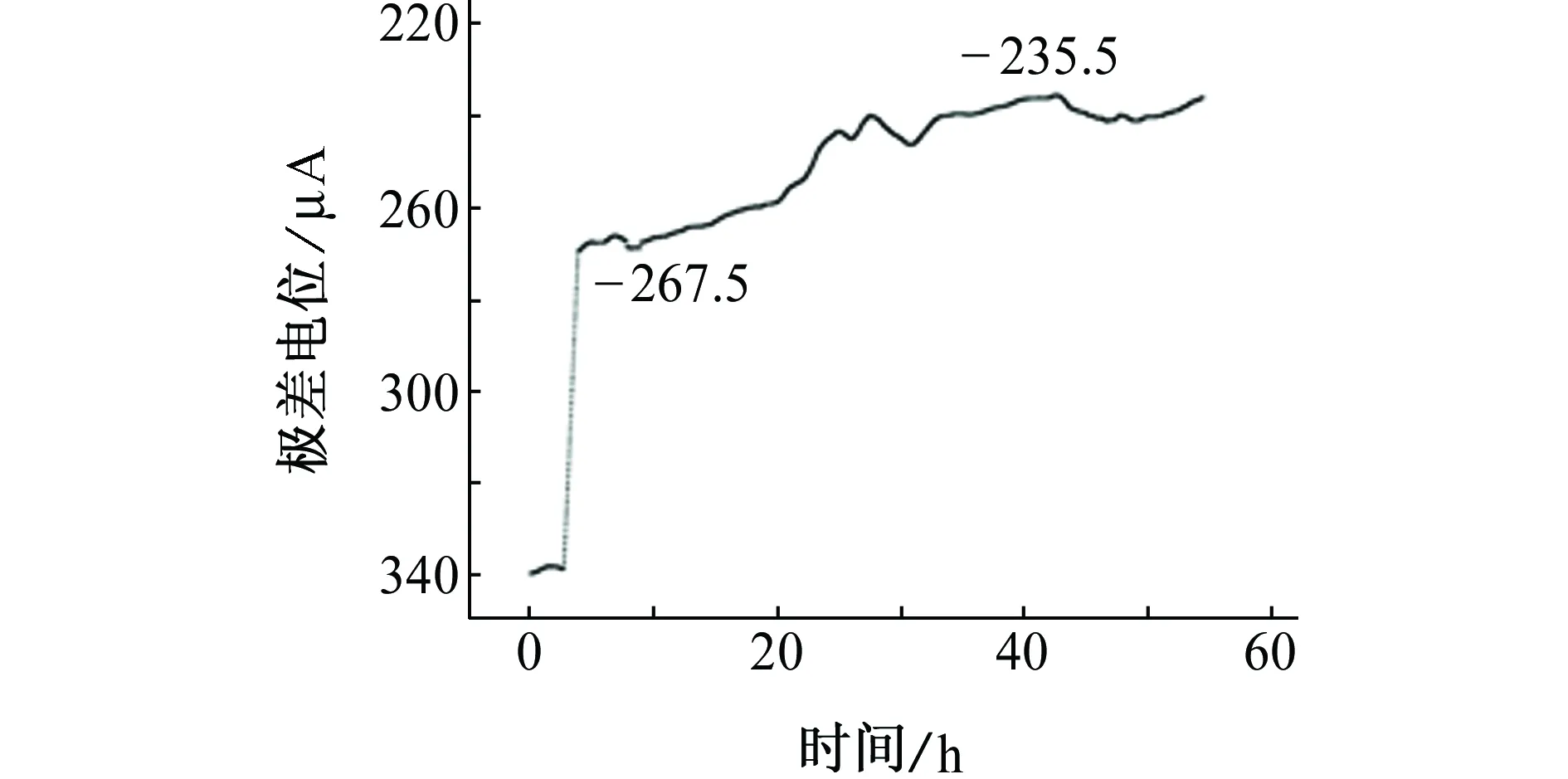

为了研究所制备的电极的长期稳定性,将图8(a,b)两对465 ℃烧结的Ag/AgCl电极在人工海水中浸泡10个月后,再次测试其稳定性,结果如图9所示。从图9(a)可以看出,经过3 h稳定后,电极对1的极差电位在-90 μV上下波动,在接下来的50 h内,极差电位最大为-80 μV,最小为-100.5 μV,50 h内电位漂移量为20 μV,在稳定后24 h内电位漂移量小于20 μV;从图9(b)可以看出,经过3 h稳定后,电极对2的极差电位在-255 μV上下波动,在接下来的50 h内,极差电位最大为-235.5 μV,最小为-267.5 μV,电位漂移量为32 μV,在稳定后24h内的电位漂移量小于32 μV。从测试结果来看,虽然2对电极的性能较之前有很微小的变化,但是在海水中浸泡10个月后,其在稳定后24 h内的电位漂移量仍然较小,这说明该电极的长期稳定性良好,可以长期使用。

(a)

(b)图9 在人工海水中浸泡10个月后Ag/AgCl电极的稳定性Fig. 9 Stability of Ag/AgCl electrode immersed in artificial seawater for 10 months

3 结论

(1) 不同的干燥方法对AgCl前驱粉体的颗粒大小影响较大。喷雾干燥的粉体颗粒较小,所制得电极的电位漂移量小。

(2) 烧结温度对电极的微观结构和性能稳定性影响较大。随着烧结温度的升高,Ag/AgCl电极的内部孔道减少,致密度明显增大,使电极的有效电化学反应面积变小,电位漂移量增大。465 ℃为电极的最佳烧结温度。

(3) 制得的Ag/AgCl电极在稳定后24 h内的电位漂移量均不超过20 μV,最佳电极在稳定后24 h内的电位漂移量小于10 μV。电极在人工海水中浸泡10个月后,其在稳定后24 h内的电位漂移量变化较小,说明本工艺制备的电极长期稳定性较好。