某N80S油管腐蚀穿孔的失效分析

2019-12-24蕊2吕玉海3赵雪会

韩 燕,姬 蕊2,吕玉海3,赵雪会

(1. 中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077; 2. 西安长庆科技工程有限责任公司,西安 710018; 3. 长庆油田分公司 第一采气厂,西安 710018)

油管是井下油气层与地面的通道[1],在油气田开发及生产过程中起着十分重要的作用。在整个服役过程中,油管柱不仅要承受井下复杂的受力工况,同时还承受着高温、高压,及CO2和H2S等腐蚀介质的长时间接触腐蚀,而管柱下部油管腐蚀穿孔是最常见的油管失效类型之一[2-4]。

西部油田某试气井进行酸化作业后,压井观察无异常,其后起管柱,在起至第187根时发现该油管发生了较严重的腐蚀。经统计,该井下入的359根油管中,有38根发生了不同程度的腐蚀,腐蚀油管位于1 776~2 146 m井段,腐蚀呈穿孔及坑点状形貌。该试气井井深3 512 m,地层温度110 ℃,地层静压34.28 MPa,每100 m温度上升3~3.1 ℃。所用油管为2 7/8″N80S油管,壁厚5.51 mm。酸化施工过程如下:7月16日,该井采用K344-108双封工具+2 7/8″油管分段酸化井深3 410.0 m和3 462.3 m产层后,共注入稠化酸(20% HCl+缓蚀剂+增稠剂等)150.7 m2,降阻酸(20% HCl+缓蚀剂+降阻剂等)40.5 m2,至7月24日排液结束,返排率为85.8%。排液期间pH为6~7,Cl-平均值为7 990 mg/m3,环空液为清水。7月29日~30日进行了三次硫化氢测试,测得硫化氢质量浓度分别为3.86、1.88、1.91 mg/m3。本工作对腐蚀穿孔N80S油管进行了理化检验,分析其发生失效的原因,为避免或减少同类型腐蚀失效事件提出合理可行的建议。

1 理化检验与结果

采用ARL 4460直读光谱仪进行化学成分分析;采用WAW-Y1000C拉伸试验机进行拉伸试验;采用JBN-500B冲击试验机进行冲击测试;采用TH320硬度计进行硬度测试;采用MEF3A金相显微镜以及MEF4M金相显微镜及图像分析系统进行金相分析;采用S-360扫描电镜进行了微观形貌分析,同时利用NSS-300能谱仪分析了腐蚀产物的成分;采用D8 Advance X射线衍射仪对腐蚀产物的物相结构进行了分析。

1.1 宏观形貌

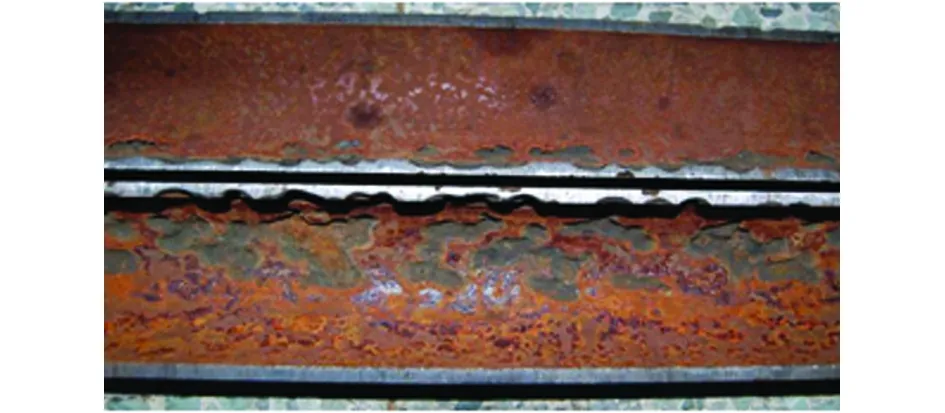

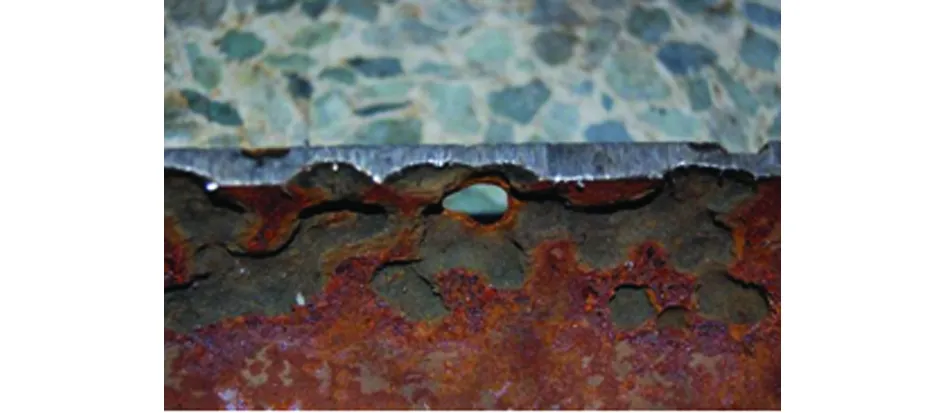

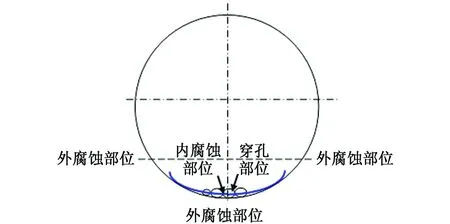

从图1可见,失效油管外壁有众多坑点状局部腐蚀,以及多处腐蚀穿孔,腐蚀坑呈轴线沿油管外壁纵向分布,穿孔处基本沿油管同一轴线分布。将腐蚀油管沿轴向对剖,可见油管内壁一侧有密集的坑状腐蚀,其他区域腐蚀较为轻微,与油管外壁相比内壁腐蚀程度更加严重,如图2所示。从图3可见,油管穿孔处内壁及外壁均分布有一定数量的点蚀坑,但内壁点蚀坑数量及深度显著大于外壁的。据此推测,油管内壁先发生局部腐蚀减薄,从而导致由内至外的腐蚀穿孔。腐蚀坑底呈黑色,管体表面呈铁锈色,为油管起出后产生的浮锈。对上述油管腐蚀形貌进行总结,得出油管腐蚀位置规律,如图4所示。

图1 失效油管外壁的宏观形貌Fig. 1 Macrograph of outside of failed tubing

图2 失效油管内壁宏观形貌Fig. 2 Macrograph of inside of failed tubing

(a) 内壁

(b) 外壁图3 油管穿孔处宏观形貌Fig. 3 Macrograph of perforated position in tubing: (a) inside; (b) outside

图4 油管腐蚀部位示意图Fig. 4 Diagrammatic drawing of corrosion position in tubing

1.2 化学成分和力学性能

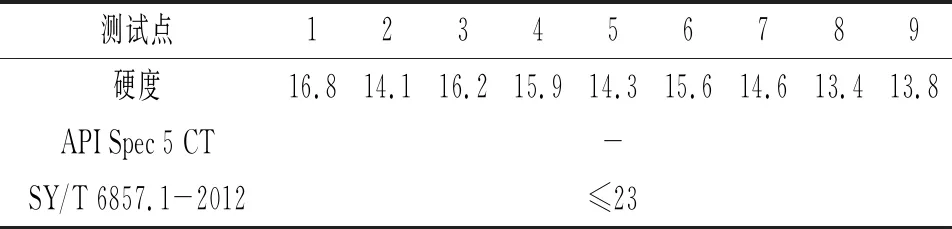

分别在管体上取样进行化学成分和力学性能分析,结果见表1~3。对于全尺寸试样(10 mm×10 mm×55 mm)冲击功要求为41 J,失效油管的厚度不足以取标准要求的尺寸试样,此处仅以小尺寸试样的测试数值作为参考。结果表明,失效油管的化学成分、力学性能均符合API Spec 5CT和SY/T 6857.1-2012[5-6]标准要求。

1.3 显微组织

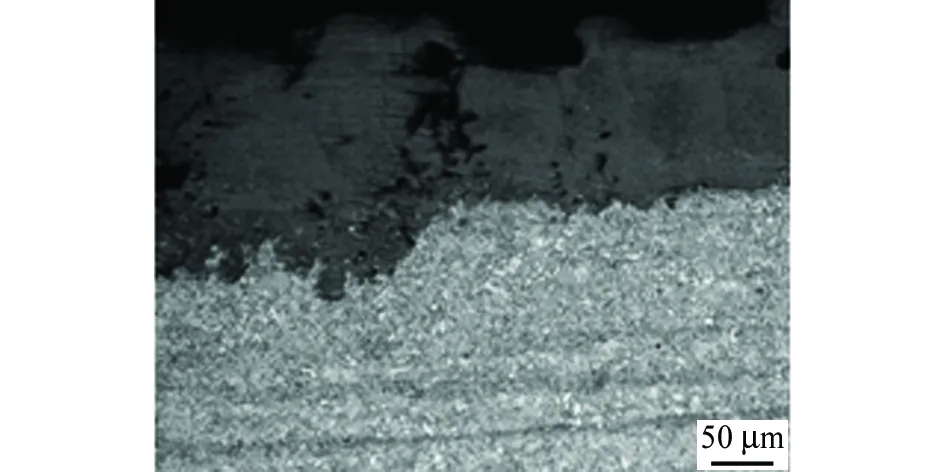

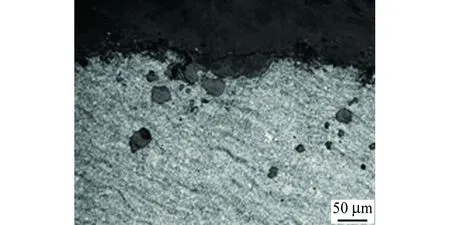

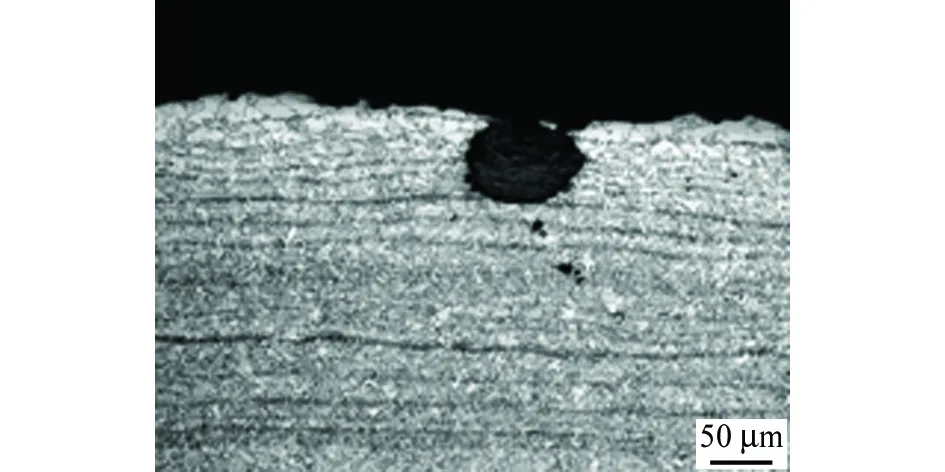

从失效油管上取样进行了金相分析,并对油管腐蚀坑附近组织进行了分析。由图5可见,该油管的组织为回火索氏体,晶粒度等级9.0级,非金属夹杂物A0.5,B0.5,D0.5。试样内表面腐蚀坑深度最深达3.94 mm,腐蚀坑表面有灰色腐蚀产物,周围组织为回火索氏体,如图6所示;试样内表面局部可见轻微脱碳,组织为铁素体和回火索氏体,腐蚀坑截面呈圆孔状,如图7所示。

表1 失效油管的化学成分(质量分数)Tab. 1 Chemical composition of failed tubing (mass fraction) %

表2 失效油管的力学性能Tab. 2 Mechanical properties of failed tubing

表3 失效油管的硬度Tab. 3 Hardness of failed tubing HRC

图5 失效油管的管体组织Fig. 5 Microstructure of failed tubing

图6 失效油管内壁腐蚀坑周围组织Fig. 6 Microstructure near pits in the inside of failed tubing

图7 失效油管内壁脱碳层附近的组织Fig. 7 Microstructure near decarburization layer in the inside of failed tubing

1.4 腐蚀形貌及腐蚀产物成分

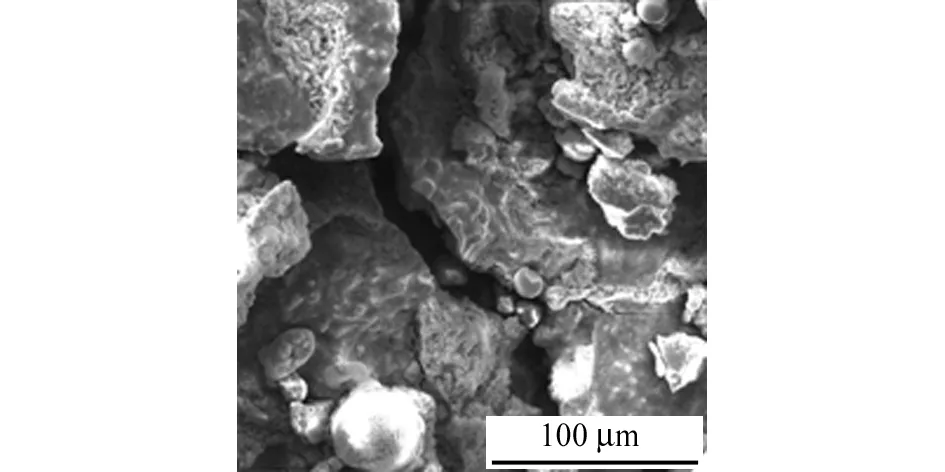

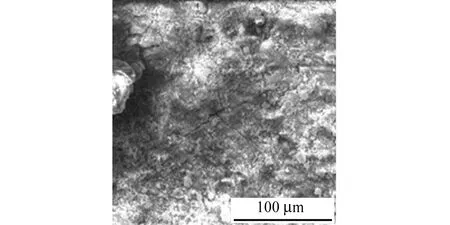

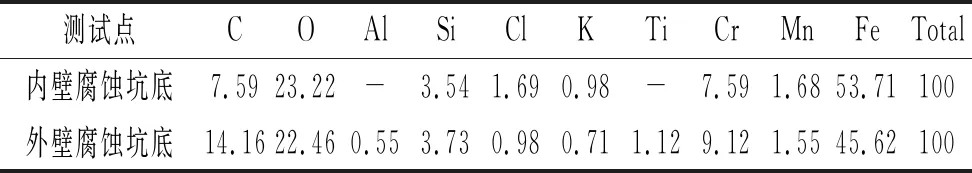

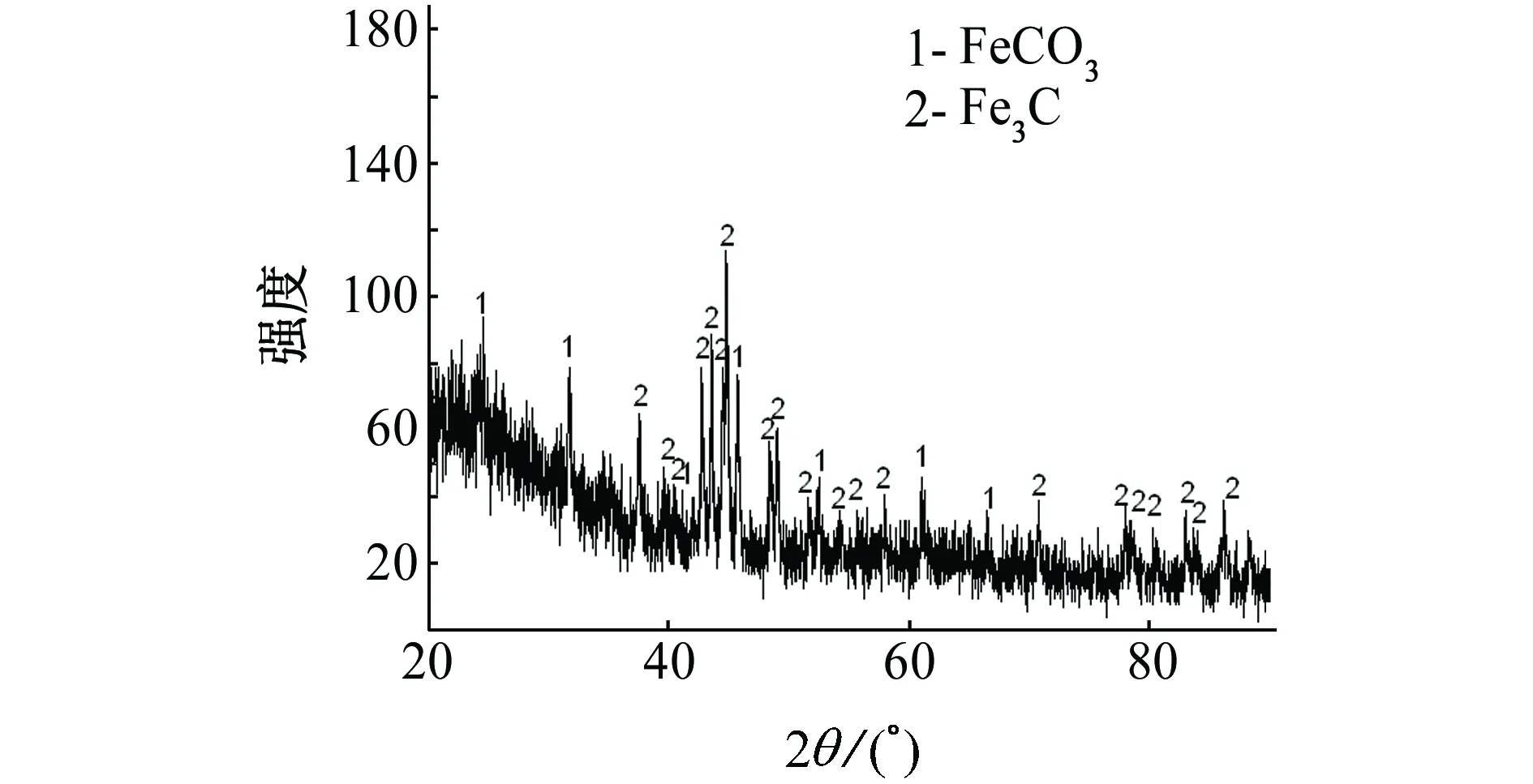

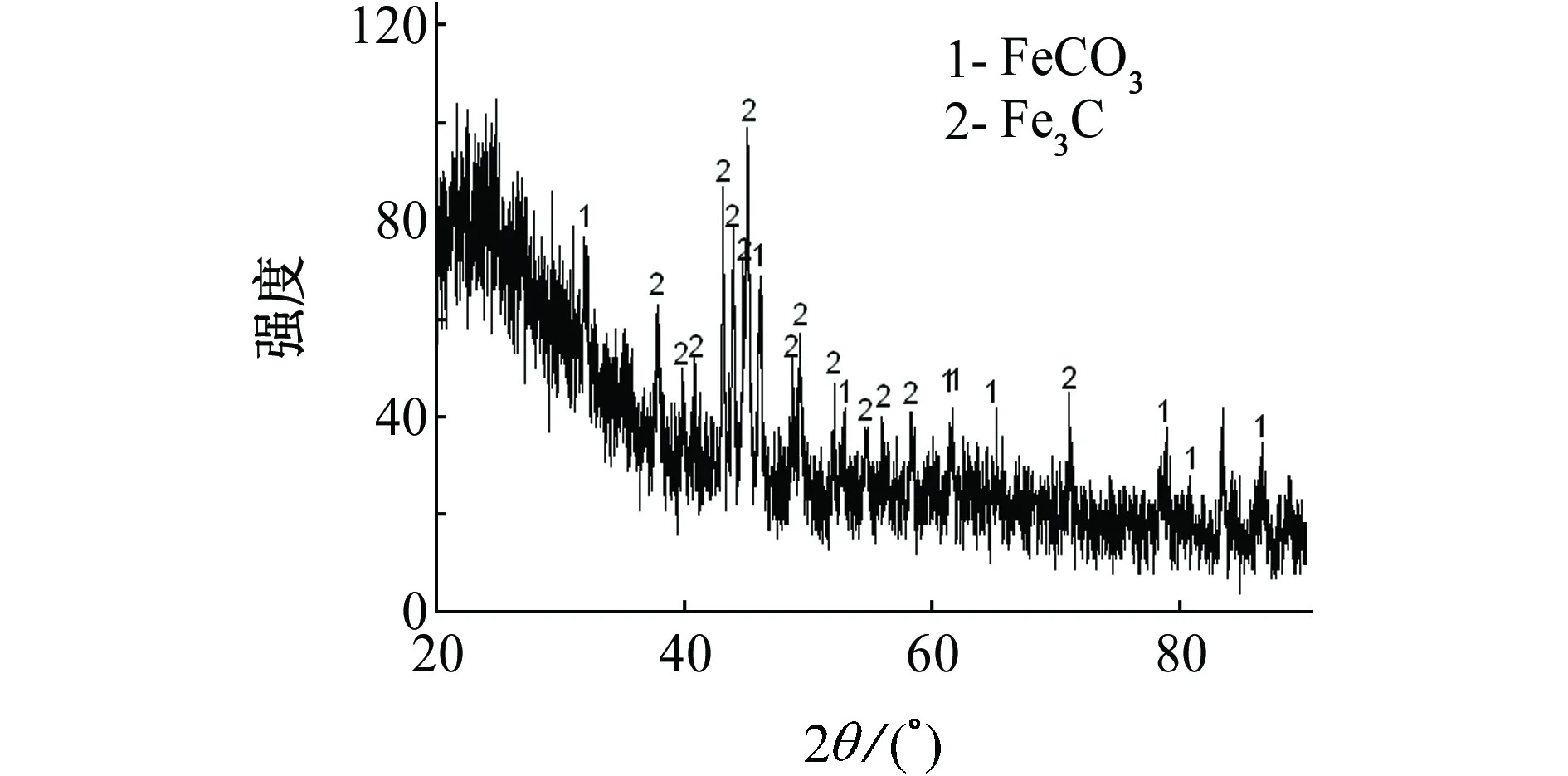

分别在失效油管内、外壁腐蚀坑处取样,经过仔细清洗后,进行扫描电镜及能谱分析。图8为内、外壁腐蚀坑处的微观腐蚀形貌,可以看到内壁腐蚀坑中腐蚀产物较厚且不平整,而外壁腐蚀坑处腐蚀产物较薄且较平整。表4为腐蚀产物能谱分析结果,可以看到内、外壁腐蚀坑底腐蚀产物均主要包含Fe、C、O、Cr和Si等元素,腐蚀坑底有Cl元素富集,内壁腐蚀坑底Cl元素的质量分数为1.69%,外壁腐蚀坑底Cl元素的质量分数为0.98%,内壁腐蚀坑底Cl元素含量明显高于外壁的。分别在内、外壁腐蚀坑底刮取粉末进行了XRD分析,结果显示其物相为Fe3C和FeCO3,如图9所示。

2 失效原因分析

由上述分析结果可知,失效油管的化学成分、力学性能均符合API Spec 5CT相关技术标准要求,管体组织无明显异常。同时,也符合SY/T 6857.1-2012 《石油天然气工业特殊环境用油井管 第1部分:含H2S油气田环境下碳钢和低合金油管和套管选用推荐做法》对抗硫油套管材料性能的相关技术要求。

(a) 内壁

(b) 外壁图8 失效油管内、外壁腐蚀坑处微观腐蚀形貌Fig. 8 Micro corrosion morphology near pits in the inside (a) and the outside (b) of failed tubing

表4 失效油管内、外壁腐蚀坑底腐蚀产物的 能谱分析结果(质量分数)Tab. 4 EDS analysis results of products on the bottoms of pits in the inside and outside of failed tubing (mass fraction) %

油管内壁发生了严重的局部腐蚀,腐蚀呈坑点状形貌,且有多处腐蚀穿孔,腐蚀穿孔处对应的外壁附近也存在不同程度的点蚀或局部腐蚀。腐蚀产物的能谱分析结果表明,腐蚀坑底有Cl元素富集,说明Cl-参与了油管的腐蚀反应,其点蚀形貌呈圆形孔洞也符合Cl-点蚀形貌特征。油管外壁腐蚀较内壁轻微,且点蚀坑及局部腐蚀多集中在穿孔处附近,由此可推测外壁腐蚀很可能是由于油管穿孔后酸液泄漏到环空所致,外壁腐蚀坑底Cl元素含量低于内壁腐蚀坑底Cl元素含量也应证了这一点。腐蚀自油管内壁起源,随着壁厚减薄最终发生穿孔,同时引起了外壁的点蚀和局部腐蚀。结合现场施工报告,自酸化开始至排液完毕共经历8 d,酸化过程中井流物Cl-含量很高(具体数值未能提供),排液期间Cl-质量浓度的平均值为7 990 mg/m3,油管内壁经历了较长时间低pH的酸液接触。有研究表明[7],当Cl-含量超过一定的临界值之后,阳极金属将一直处在活化状态而不会钝化,因此,在Cl-的催化作用下,点蚀坑会不断扩大、加深。同时,Cl-由于体积较小具有很强的穿透性,可以破坏金属表面已经形成的腐蚀膜,在局部位置形成微观腐蚀原电池,促进点蚀坑的形成并使其快速向纵深发展,导致局部腐蚀速率远远高于平均腐蚀速率,形成局部壁厚减薄甚至穿孔[8]。另据研究表明,随着酸液挤入地层,酸中的缓蚀剂被岩层矿物吸附,因此从地层返排出的残酸腐蚀性反而会增大[9],从而造成对管柱的严重腐蚀。从腐蚀坑底的能谱分析结果和坑底粉末的XRD物相分析结果可以看出,腐蚀坑与井流物中的硫化氢并无必然联系,坑底粉末物相结构呈现为基体成分Fe3C和腐蚀产物FeCO3,是酸液和CO2腐蚀造成的结果。该井处于试气阶段,尚无油气产物分析数据,但该区块其他井油气产物分析结果表明产物中均含有不同含量的CO2气体,因此推测,该井气体中也含有一定量的CO2。而Fe3C 是油管钢中的原有组织,铁素体相与Fe3C相相比,具有较负的电位,在酸液腐蚀过程中作为阳极相优先溶解,而Fe3C则作为阴极相积聚在试样表面[10]。

(a) 内壁

(b) 外壁图9 失效油管内、外壁腐蚀坑处腐蚀产物的XRD谱Fig. 9 XRD patterns of corrosion products on the bottoms of pits in the inside (a) and outside (b) of failed tubing

该井油管腐蚀集中在管体一侧,具有一定的方向性,而腐蚀一侧油管组织及性能无异常。据此推断腐蚀可能与此部分油管所处的井位及结构有关。在几千米的井下管柱中,不可避免会存在局部斜井段或水平段的情况,由于管串发生倾斜,当作业暂停时,管体底部会留存积液,强腐蚀性的积液会导致油管一侧快速腐蚀,甚至发生穿孔,近而引起穿孔处附近的外壁腐蚀。同时,温度也是影响油管腐蚀的关键因素。在不同的腐蚀介质体系中,N80材料腐蚀速率变化规律与温度的关系不同,但从室温到100 ℃范围内,总体呈现先上升后下降的趋势。赵景茂等[11]指出:在一定的CO2和NaCl介质中碳钢腐蚀速率在60 ℃时出现最大值;马文海等[12]研究认为:当温度在80 ℃附近且存在一定CO2的情况下,N80油管局部腐蚀敏感性极高,在腐蚀初期,会出现大面积的点蚀形核,随着点蚀的进一步发展,腐蚀坑深度达到管柱壁厚而造成腐蚀穿孔。按照该井温度梯度计算,发生腐蚀的38根油管所处井段的温度范围为56~68 ℃,该温度范围正是发生腐蚀的敏感温度,这也与该井特定井深处油管发生了严重的腐蚀相吻合。

3 结论与建议

该N80S油管发生腐蚀穿孔的主要原因是酸化作业时低pH和高Cl-含量的残酸腐蚀造成的;腐蚀主要集中在特定井段与该井段所处的温度有关,而该井段可能存在井斜及局部水平段是腐蚀集中在管体一侧的原因。

为了避免酸化过程中高浓度酸液对油管造成的腐蚀,提出以下几点建议:必须添加适宜的酸化缓蚀剂来减缓腐蚀,所选用的缓蚀剂应进行适用性评价,并在酸化工序前对油管进行缓蚀剂预膜处理;必须严格控制酸化及残酸返排作业的时间,尽可能减少酸液在管柱内的停留;油套环空应加注环空保护液以减缓外壁腐蚀。