TA2受电弓角断裂失效分析

2019-12-24

(中国船舶重工集团公司 第七二五研究所,洛阳 471039)

钛及钛合金具有比强度高、中温性能好,耐腐蚀性好等优点。在室温下,钛及钛合金的比强度高于高强钢和高强铝合金的,同时其比持久强度、比蠕变温度和比疲劳强度都明显高于耐热不锈钢的,因此在航空、航天、化工和船舶等领域得到广泛应用,但钛及钛合金零部件的失效也不可避免[1-3]。

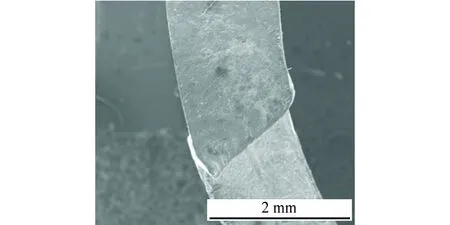

某受电弓角在其使用过程中发生了开裂,开裂发生在螺栓固定孔处。该受电弓角的结构如图1所示,它是由两段不同弯径和两段平直的纯钛管组合而成,头部加工出φ10 mm的通孔,通过该通孔受电弓角可以与其他装置连接起来,在正常运行中受电弓角主要受到系统高速运行时由微振动产生的动载荷。该受电弓角材料为工业纯钛TA2,由外径19 mm、壁厚1.7 mm的钛合金管制成,使用温度为室温,最低不超过-30 ℃,接触介质为空气,所受载荷为高周动载荷(对称交变循环应力,载荷大小约300 MPa)。目前,对于TA2钛合金管类零件疲劳断裂行为的研究较少。本工作采用化学、力学测试,金相显微镜、扫描电镜观察等方法对该开裂的受电弓角进行了检测,分析其疲劳断裂原因,以防止类似的情况再次发生。

图1 失效TA2受电弓角的结构Fig. 1 Structure of failed TA2 arch bend

1 理化检验与结果

1.1 化学成分

参照GB/T 3620.1-2007《钛及钛合金牌号和化学成分》标准,采用美国PE 2100DV ICP全谱直读等离子体发射光谱仪和CS800碳硫分析仪对失效的受电弓角进行化学成分分析,结果见表1。结果表明:失效受电弓角的化学成分符合GB/T 3620.1-2007标准对TA2钛的要求。

表1 失效受电弓角的化学成分(质量分数)Tab. 1 Chemical composition of failed TA2 arch bend (mass fraction) %

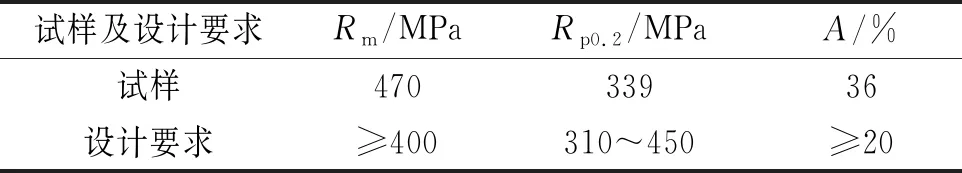

1.2 拉伸性能

采用INSTRON5982力学试验机测试了失效受电弓角所用TA2管材的室温拉伸性能,结果如表2所示。结果表明:TA2管材的抗拉强度高出设计要求约70 MPa,屈服强度高出设计要求约29 MPa,伸长率比设计要求高约16%,即失效受电弓角所用管材的室温拉伸性能满足设计要求,不是引起开裂的主要原因。

表2 TA2管材的室温拉伸性能Tab. 2 Tensile properties of TA2 pipe at room temperature

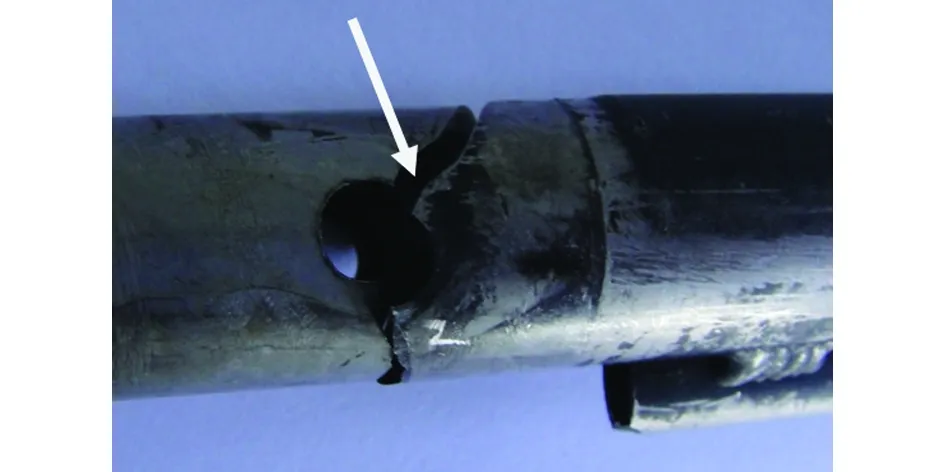

1.3 宏观形貌

该受电弓角断裂位置位于螺栓孔处,一侧裂纹垂直于螺栓孔圆周的法线起裂,并沿纯钛受电弓角弯管轴向45°角扩展,另一侧裂纹源沿孔的周向起裂并扩展,最后两裂纹在台阶处交汇使受电弓角发生断裂,见图2(a)。失效受电弓角的断口上有明显的贝纹线,这是疲劳断裂典型的宏观特征形貌,疲劳源位于弯管螺栓孔处的外壁,见图2(b)箭头处。在疲劳源的左侧,即图2(a)所示螺栓孔的左侧有挤压变形形成的卷边现象,而螺栓孔的右侧未发现这种现象;另外一个螺栓孔,也有卷边现象。这种现象与螺栓孔的加工或使用过程中挤压磕碰有关。

(a) 侧面

(b) 正面图2 失效TA2受电弓角断口宏观形貌Fig. 2 Fracture macro-morphology of failed TA2 arch bend: (a) profile; (b) front

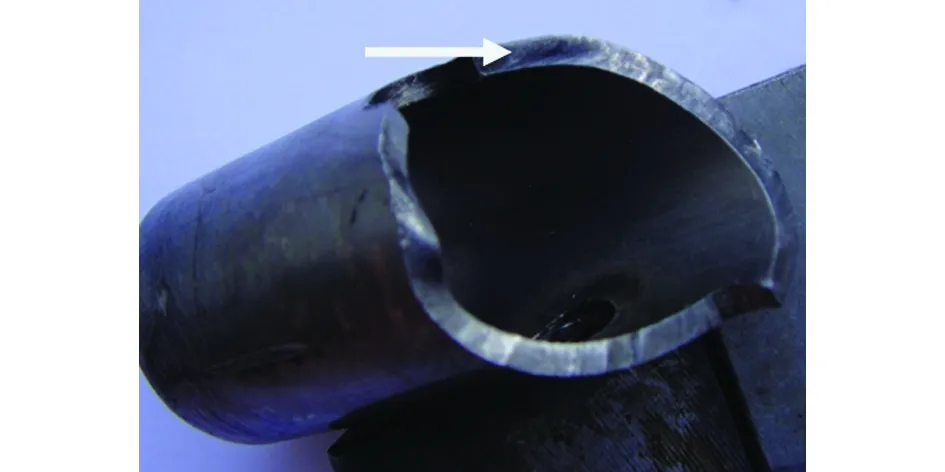

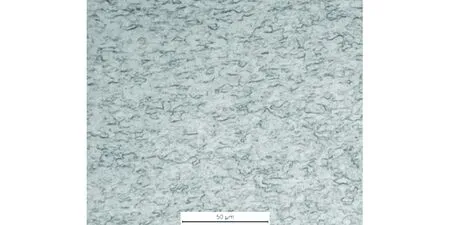

1.4 显微组织

从失效的TA2受电弓角断口处取金相试样,抛光侵蚀后采用Leica DMI5000M金相显微镜观察其组织,如图3所示。结果表明:断口附近未发现夹杂等材料缺陷,组织为均匀的等轴α相,晶粒细小,未发现组织异常情况。

(b) 高倍图3 失效TA2受电弓角的显微组织Fig. 3 Microstructure of failed TA2 arch bend at low (a) and high (b) magnifications

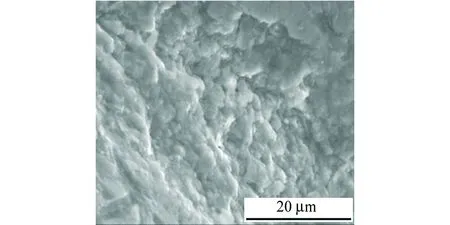

1.5 断口形貌

采用FEI Quanta 600扫描电子显微镜对失效TA2受电弓角断口进行了观察。结果发现,疲劳断口明显分为三个具有不同形貌特征的区域,即疲劳源区、疲劳裂纹扩展区和瞬时破断区,它们分别代表了疲劳破坏的不同历程[4]。

疲劳源是疲劳破坏的起点、是疲劳裂纹最初形成的地方,通常起源于材料表面应力集中或存在表面缺陷的位置[5]。TA2受电弓角的疲劳源位于螺栓孔的外壁,有较清晰的贝纹线特征,疲劳裂纹在缺口处萌生,并由弓角的一侧扩展到另一侧,如图4(a)、(b)所示。这一阶段裂纹张开位移较小,扩展缓慢,反复张开和闭合使断口两面相互挤磨形成磨损较严重的区域,该区域是一个光滑、细洁的扇形小区域,如图4(c)所示。仔细观察可寻找到未被磨损的疲劳特征,见图4(d),出现层片状撕裂,且这些层片状之间存在一定的高度差。

疲劳扩展区也存在较明显的疲劳扩展特征的贝纹线,见图5(a)。在较高倍数下还可观察到疲劳辉纹,见图5(b),它是裂纹扩展时留下的微观痕迹,说明裂纹沿着与轴线垂直的方向扩展。裂纹形成后,当受到拉应力作用时,裂纹张开,尖端钝化,当拉力卸载时,裂纹闭合,尖端重新锐化,如此循环。由于尖端的应力集中,使裂纹发生亚临界扩展,便留下一条疲劳辉纹。这些疲劳辉纹与裂纹局部扩展方向垂直,每一条辉纹代表一次载荷循环,辉纹间距较小。在同一小断块上的疲劳辉纹是连续且平行的,但相邻小断块的疲劳辉纹不连续也不平行[4]。产生疲劳辉纹的必要条件是裂纹尖端必须处于张开型的平面应变下,且疲劳辉纹较明显说明材料的塑性较好[5]。

当疲劳裂纹扩展至临界尺寸时,疲劳断裂过程进入了瞬断区(快速扩展区),瞬断区位于疲劳源对侧,呈剪切唇形貌,见图5(c)。

在疲劳源的左侧距疲劳源大约1/ 4圆周的位置,螺栓孔内靠近外壁处有明显的挤压变形痕迹,见图5(d),这一区域与宏观形貌上的卷边位置相对应,而在疲劳源附近和右侧未发现挤压变形现象,见图5(e)。

由此可知,TA2弓角为疲劳断裂,疲劳源位于螺栓孔处弯管的外壁,疲劳源左侧距疲劳源1/4圆周螺栓孔处有明显的挤压变形痕迹,说明该处受到碰撞或挤压的力,该力垂直于疲劳源区疲劳裂纹的扩展方向,在该力的作用下,TA2弓角产生疲劳源,疲劳裂纹扩展直至断裂。

(a) 位置

(b) 低倍形貌

(c) 挤压痕迹

(d) 疲劳特征图4 失效TA2受电弓角断口疲劳源形貌Fig. 4 Morphology of fatigue source on fracture of TA2 arch bend: (a) location; (b) morphology at low magnification; (c) crush marks; (d) fatigue characteristics

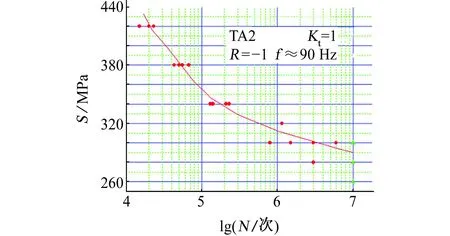

1.6 疲劳试验

根据失效TA2受电弓角的工况条件,选取相对应的试验参数,对与该断裂弓角相同批次的TA2材料进行高周疲劳试验。测试条件:应力集中系数kt为1;应力比R为-1;试验频率为90 Hz。测试结果如图6所示。

(a) 疲劳扩展区 (b) 疲劳辉纹 (c) 快速扩展区

(d) 疲劳源左侧孔外部变形区 (e) 疲劳源附近未变形区图5 失效TA2受电弓角断口形貌Fig. 5 Appearance of fracture of failed TA2 arch bend: (a) fatigue extension zone; (b) fatigue striations; (c) rapid extension zone; (d) external deformed zone on the left of fatigue source; (e) non deformed zone near fatigue source

图6 TA2钛的S-N曲线Fig. 6 S-N curve of TA2 titanium

由图6可知:TA2钛在测试条件下的疲劳极限为290 MPa。在实际使用工况条件下,TA2受电弓角的螺栓孔外壁受到集中交变循环载荷,载荷大小虽低于该批次材料的屈服强度,但超过了其疲劳极限。在长时间交变循环载荷作用下,材料会发生循环滑移带,随着加载循环次数的不断增加,循环滑移带会不断地加宽,当加宽至一定程度时,由于位错的塞积和交割作用,在驻留滑移带处形成微裂纹,直至最终疲劳断裂。疲劳强度大小表征了材料抵抗裂纹萌生的难易,其值越高表明材料抵抗裂纹萌生的能力越强[6]。

2 失效原因分析

TA2受电弓角的疲劳源位于螺栓孔处弯管的外壁,断口有清晰的贝纹线特征,疲劳扩展区观察到疲劳辉纹,以此推断其发生了疲劳断裂。TA2受电弓角的螺栓孔的左侧靠外壁处有明显的挤压变形痕迹,螺栓孔受到高频次的碰撞或外力挤压是弓角发生疲劳断裂的主要原因。根据TA2受电弓角的工况条件,选取合适的试验参数,对弓角用TA2钛进行高周疲劳试验,试验结果表明TA2受电弓角螺栓孔外壁所受载荷高于材料的疲劳极限,因此发生了疲劳断裂。

3 结论与建议

该TA2受电弓角螺栓孔处受到高频次的碰撞或外力挤压,导致其发生疲劳断裂。

建议后续使用中,设计者应改变TA2受电弓角的螺栓孔位置,避免设计上的缺口、圆角或外来物损伤引起应力集中,优化弓角结构的受力工况条件,避免类似情况发生。