DCS在锂电池真空烘烤系统上的应用

2015-11-25王进飞

王进飞 高 枫 张 辉

(中航锂电(洛阳)有限公司,河南 洛阳 47003)

目前,大多数锂电池生产企业的电池干燥技术路线是通过创造高真空、高温度均匀度、低露点的干燥环境进行干燥,根据电池正负极材料生产商和电池体系的不同,干燥持续时间约为20~70h不等。

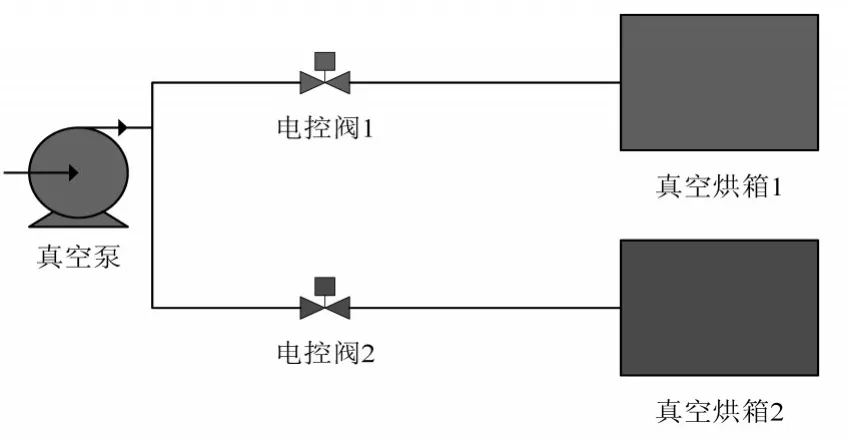

高真空、高温度均匀度的锂电池干燥环境由真空烘箱提供,其中真空烘箱提供了高温度均匀度的密封腔体,通过外接真空泵对真空烘箱抽空实现高真空环境;低露点的环境主要是用于电池干燥完成后的流转和注液工作,由低露点除湿机提供。由于锂电池规模化生产和真空烘箱腔体容积的限制,真空烘箱在生产中投入的数量非常多;同时出于成本投入的考虑,外接的真空泵与真空烘箱的对应关系可能为一对一(图1)或一对二(图2),但在控制上无逻辑关系。在实际生产中,一对二的情况下,如果2台真空烘箱异步抽真空的情况下就出会出现2台真空烘箱“串气”的问题。

图1 真空泵与真空烘箱一对一

图2 真空泵与真空烘箱一对二

1DCS简介

DCS是集散控制系统的简称,是计算机(computer)、通信(communication)、CRT显示、控制(control)技术(简称4C技术)发展起来的产物。它采用控制分散、操作和管理集中的基本设计思想,采用多级分层、合作自治的结构形式,适应现代工业的生产和管理要求[1-2]。

2 基于锂电池真空烘箱的DCS系统

2.1 系统的构成

基于锂电池真空烘箱的DCS系统主要由工业计算机、I/0模块、模拟量模块、视频监控和通讯模块等组建而成,结构框图如图3所示[3]。系统的通讯上采用MODBUS485通信和以太网TCP/IP并行的方式进行,真空烘箱采用485通信协议、视频监控采用TCP/IP通信协议。

图3DCS结构框图

2.2 系统的功能

2.2.1 数据的采集、记录、显示

真空烘箱在干燥过程中温度、真空度均是由传感器产生的模拟量,经过模拟量模块采集后进入PLC内部并在CRT上显示出数值。DCS与真空烘箱建立通信后,通过读取PLC内温度、真空度的数据地址即可实现对温度、真空度数据的采集。环境湿度的露点一般由露点仪测量,通过露点仪输出的模拟量进入新增的模拟量模块,然后通过485通信实现露点值的采集[4]。通过编程语言开发相应的操控软件,实现集中显示温度、真空度值(图4),并将相应的数值保存在对应的Excel表格之中;同时也可查看单台真空烘箱的实时详细数据(图5)。

图4 集中显示温度、真空度

图5 单台真空烘箱的实时详细数据

2.2.2 真空烘箱和真空泵的远程操控

在工业计算机和真空烘箱PLC建立通讯的基础上,软件通过对真空烘箱相应操作地址的读取、写入实现对真空烘箱的远程操控。真空泵启、停的控制线路全部由继电器和按钮实现,通过增加具有485通讯功能的I/O模块和软件程序实现远程操控。

为了保证真空烘箱内部的真空环境和干燥效果,对于真空泵和真空烘箱的电控阀遵循下面的逻辑关系:

关:先关阀,再关泵;开:先开泵,再开阀。

真空泵和真空烘箱是一对一的情况下,遵循上述的逻辑关系;真空泵和真空烘箱是一对二的情况下,会出现以下两种情况:

第一种情况:真空烘箱1、2同时工作,逻辑关系同一对一;第二种情况:真空烘箱1工作、真空烘箱2入炉,烘箱1的电控阀1先关闭,待烘箱1、2炉真空度差值达到一定值时,电控阀1再次打开。

2.2.3 关键数据图形化显示

干燥过程数据温度、真空度和露点均是需要查看的过程数据。为了查看方便和数据对比分析,将温度、真空度和露点的变化曲线显示在同一张图形上,如图6所示。图形化的变化曲线更直观地反映了过程数据的变化情况,为详细分析某段时间内干燥数据变化提供了数据基础。

2.2.4 历史数据查询

干燥过程数据以一个完整的自动循环过程为一个文件,根据设置的查询条件进行查询。对于同一个真空烘箱来说,通过对历史数据的查询可以有效地找出设备状态变化的时间;而对于全部的真空烘箱来说,可以通过大量数据的分析得出真空烘箱的高可靠性性能指标,并以此为依据提高真空烘箱的生产效率。

图6 温度、真空度和露点的曲线变化

2.2.5 真空泵设备间的监控布置

真空泵属于旋转类设备,存在将外物卷入旋转部件的安全隐患。一旦远程操控,操作人员很难掌握设备间的实际情况,可能导致安全事故的发生。为避免安全事故的发生,一方面在真空泵的控制线路上设置“远程/近地”操作的选择开关;另一方面安装视频监控,开启真空泵之前必须通过视频查看真空泵设备间情况,确保安全。

3 结论

DCS作为成熟的工业控制技术已有多年历史,由于系统本身可靠性高、配置灵活等优点,在电力、冶金、化工、建材等诸多领域得到广泛应用。DCS在锂电行业的应用还处于起步阶段,此次在锂电池真空烘箱上的应用取得了很好的效果:一方面,建立了真空泵与真空烘箱电控阀的逻辑关系,避免了干燥过程中真空度的波动和电池的二次污染;另一方面,数据的积累不但解决了设备状态的判定和管理问题,降低了锂电池的水分含量,而且为真空烘箱性能指标提供了数据分析基础。

[1]李澈.DCS技术在设备巡检中的应用[J].苏盐科技,2012(3):9-10.

[2]毛勇利.基于MODBUS协议的DCS与PLC通讯应用[J].科技传播,2013(1):188,182.

[3]李洪文.基于PLC和PC的DCS系统的应用[J].信息技术,2014(14):339.

[4]朱丹波,孙瑜,薛会建,等.基于西门子S7-300的干燥部DCS应用一例[J].中华纸业,2005,26(7):60-62.