乏燃料池用S32101/ER2209双相不锈钢焊接板的点蚀行为

2019-12-24

(1. 上海材料研究所 上海市工程材料应用与评价重点实验室,上海 200437; 2. 国核电站运行服务技术有限公司,上海 200233)

核电站的安全可靠运行与核设备的结构完整性密不可分,而造成核设备过早失效的一个重要因素便是腐蚀。近年来,发生了多起因常温水池不锈钢覆面的局部腐蚀而导致的泄漏事件[1-2],因此常温水池不锈钢覆面的点蚀、缝隙腐蚀和应力腐蚀破裂问题及其规律和机理受人关注。如秦山二期核电站换料水池304L不锈钢覆面发生开裂,失效分析认为裂纹由与钢覆面接触的混凝土中释放出的Cl-引起[3]。同样,具有相同结构的乏燃料池钢覆面的腐蚀也引起了业界重视。乏燃料池的主要功能是贮存反应后的核燃料组件,冷却剂为硼酸溶液,pH为4.0~6.0,水温通常为30~60 ℃。早期二代核电站乏燃料池覆面采用304L/ER316L不锈钢,即母材为304L,焊材为ER316L。目前在研和在建的三代核电站主要采用S32101/ER2209双相不锈钢,即母材为S32101,焊材为ER2209。乏燃料池中主要为偏酸性的硼酸水,以我国大亚湾二代核电站为例[4],水池中B3+含量为2 300~2 500 mg/L,杂质Cl-和F-限值<0.15 mg/L,而期望值<0.05 mg/L,SO42-限值<0.3 mg/L,而期望值<0.05 mg/L;正在研发建设的三代核电站乏燃料池中含2 300~2 900 mg/L B3+。

目前,已有学者[5-6]对乏燃料池S32101钢覆面母材的耐腐蚀性能做了一些研究,但有关其焊接件的研究还少有报道,而焊缝及周边常常是各种工程环境中容易发生腐蚀问题的区域[7-12],点蚀是其重要的腐蚀形式。理解和掌握焊接件不同部位的点蚀倾向性、受环境介质及温度的影响,是可靠性评估和寿命预测的基础。因此,本工作以CAP1400等三代核电站乏燃料池用S32101/ER2209双相不锈钢焊接板的典型结构为研究对象,通过模拟乏燃料池在多种水环境中的电化学测试和按标准进行的常规点蚀试验包括三氯化铁化学浸泡和3.5%(质量分数,下同)NaCl电化学试验来研究焊接板的点蚀行为。

1 试验

1.1 试验材料

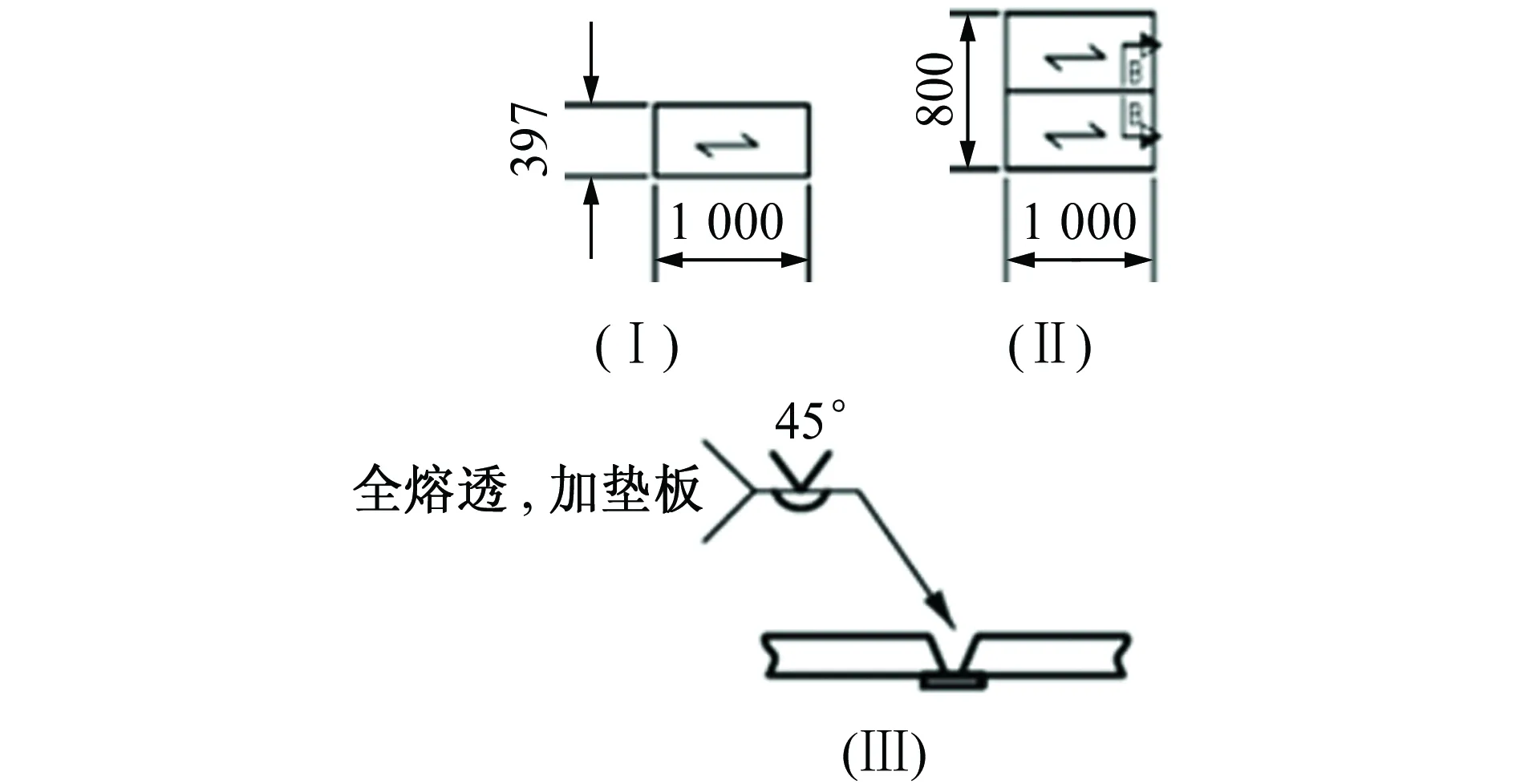

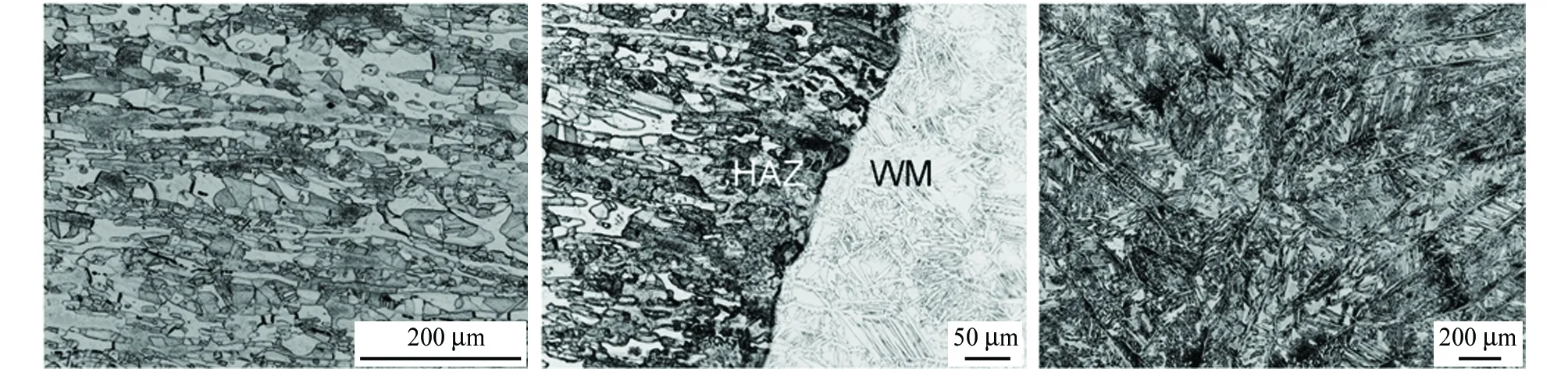

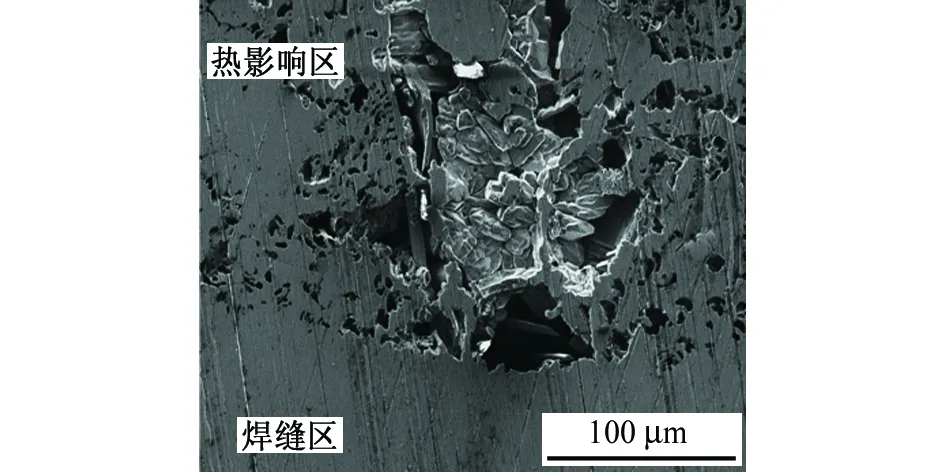

试验用母材为经固溶处理后的S32101双相不锈钢,执行标准为SNG-CA00-XY-SPEM0001,板厚约14 mm。采用熔化极气体保护焊(gas metal arc welding,GMAW)进行焊接,焊丝为ER2209,图1为焊接示意图。母材和焊材的化学成分见表1。氯化铁盐酸水溶液侵蚀得到母材区、熔合线周边区、焊缝区的组织,见图2。可见,母材(BM)为典型的双相组织,呈孤岛状的颜色较亮的奥氏体相和暗一些的铁素体相约各占一半;熔合线处组织有明显突变,热影响区(HAZ)两相组织失衡,铁素体相偏高并有少许黑色析出物,应该是氮化物CrN/(CrN+Cr2N)[13-15];焊缝金属(WM)为网状分布的树枝状双相组织且比例适当、细密,无有害相析出。

(a) 左视图

(b) 俯视图图1 S32101双相不锈钢焊接示意图Fig. 1 S32101 duplex stainless steel welding schematic: (a) left view; (b) top view

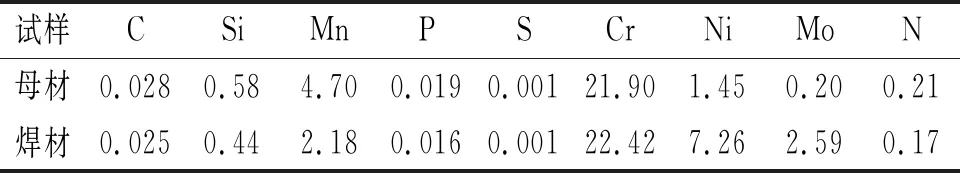

表1 试验用母材及焊缝金属的化学成分 (质量分数)Tab. 1 Chemical composition of base metal and weld metal for test (mass fraction) %

1.2 试验方法

1.2.1 三氯化铁浸泡试验

试验根据GB/T 17897-1999《不锈钢三氯化铁点腐蚀试验方法》[16]进行,用线切割从焊接板沿轧制方向取尺寸为30 mm×20 mm×5 mm的试样。用碳化硅砂纸(至1 500号)依次对试样表面进行打磨,焊缝保持原始表面。测量试样尺寸、清洗后并称量。用去离子水及分析纯FeCl3·6H2O和优级纯HCl配制6%(质量分数,下同)FeCl3溶液,然后加热至35 ℃,最后将试样在密封溶液中浸泡24 h。试验结束后,清除试样表面的腐蚀产物,采用光学显微镜和照相机观察记录试样表面形貌,采用失重法计算试样的腐蚀速率。

(a) 母材区 (b) 熔合线周边区 (c) 焊缝区图2 焊接板不同区域的组织Fig. 2 Microstructure of different zones of the welded plate: (a) base metal; (b) zone around fusion line; (c) weld metal

1.2.2 电化学试验

电化学测试在Gamry Reference 600+电化学工作站上完成。参照GB/T 17899-1999[17]和ASTM G61-1986(2014)[18]进行动电位极化曲线测试,为对比各区域耐蚀性差异及焊缝与基体点蚀坑分布情况,分别取母材、热影响区、焊缝区和焊缝+热影响混合区共四种试样,试样尺寸为12 mm×12 mm×12 mm,在试样背面焊接导线,并用环氧树脂封装试样。用碳化硅砂纸(至1 500号)依次打磨试样的工作面,再用无水乙醇、去离子水冲洗后吹干。为防止缝隙腐蚀,将试样在50 ℃、25%的硝酸中浸泡1.5 h,最后用硅胶封边,测定前用W28号的砂纸在试验面打磨出约1 cm2的面积。用去离子水及分析纯的H3BO3和NaCl试剂配制试验溶液,有三种:(1) 3.5% NaCl溶液;(2) 含2 700 mg/L B3+的纯硼酸溶液;(3) 含2 700 mg/L B3++ 200 mg/L Cl-的混合溶液。第一种为点蚀试验的常规溶液,试验温度为30 ℃;第二和第三种为模拟乏燃料池水溶液,试验温度为30、40、60 ℃,pH约为4.50。采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),工作电极为试样,试验中电极电位均相对于SCE。极化曲线扫描速率为20 mV/min,以电流密度为10 μA/cm2和100 μA/cm2时所对应的最正电位为名义点蚀电位Eb10和Eb100,部分试样进行返扫测试,即在电流密度达到5 mA/cm2或电位达到3 V时进行返扫描,以返扫曲线和正扫曲线相交的电位为保护电位Ep,极化曲线测试过程持续通N2除氧。电化学阻抗谱(EIS)测试的频率范围为0.01 ~105Hz,扰动电位幅值为10 mV,溶液上方为敞开空气。采用带有能谱仪(EDS)的Philips Quanta 400F扫描电镜(SEM)观察和分析极化后不同区域试样的表面形貌和微区化学成分。

2 结果与讨论

2.1 三氯化铁浸泡试验结果

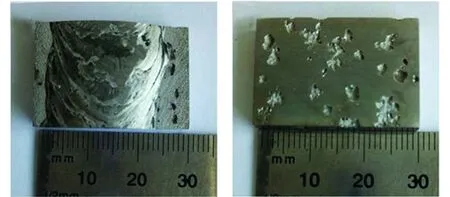

在6% FeCl3溶液中浸泡后的试样形貌见图3,可见焊接件各区域的点蚀抗力顺序为:焊缝区>母材区>热影响区。原始焊缝表面无点蚀发生,热影响区及熔合线点蚀严重,蚀坑窄小而深,呈皮下聚合型扩展;母材金属表面蚀坑也较多,呈不规则状。

(a) 焊接接头 (b) 母材图3 不同部位试样在35 ℃的6% FeCl3溶液中浸泡 24 h后的宏观形貌Fig. 3 Macro-morphology of different part specimens immersed in 6% FeCl3 solution at 35 ℃ for 24 h: (a) welded joint; (b) base metal

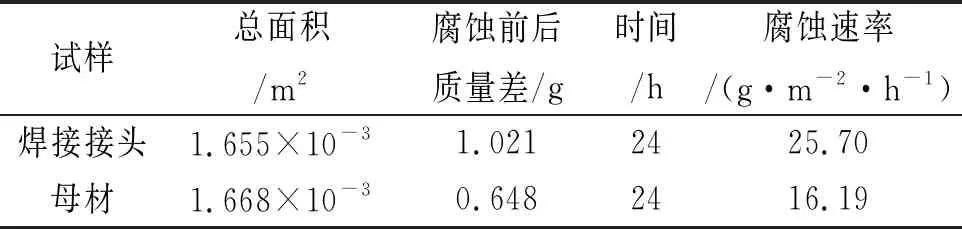

试样腐蚀速率测试结果见表2,焊接接头部位的腐蚀速率明显高于母材的,结合腐蚀形貌可知其高腐蚀速率主要是发生在热影响区及熔合线附近。

2.2 电化学试验结果

2.2.1 在3.5% NaCl溶液中的电化学性能

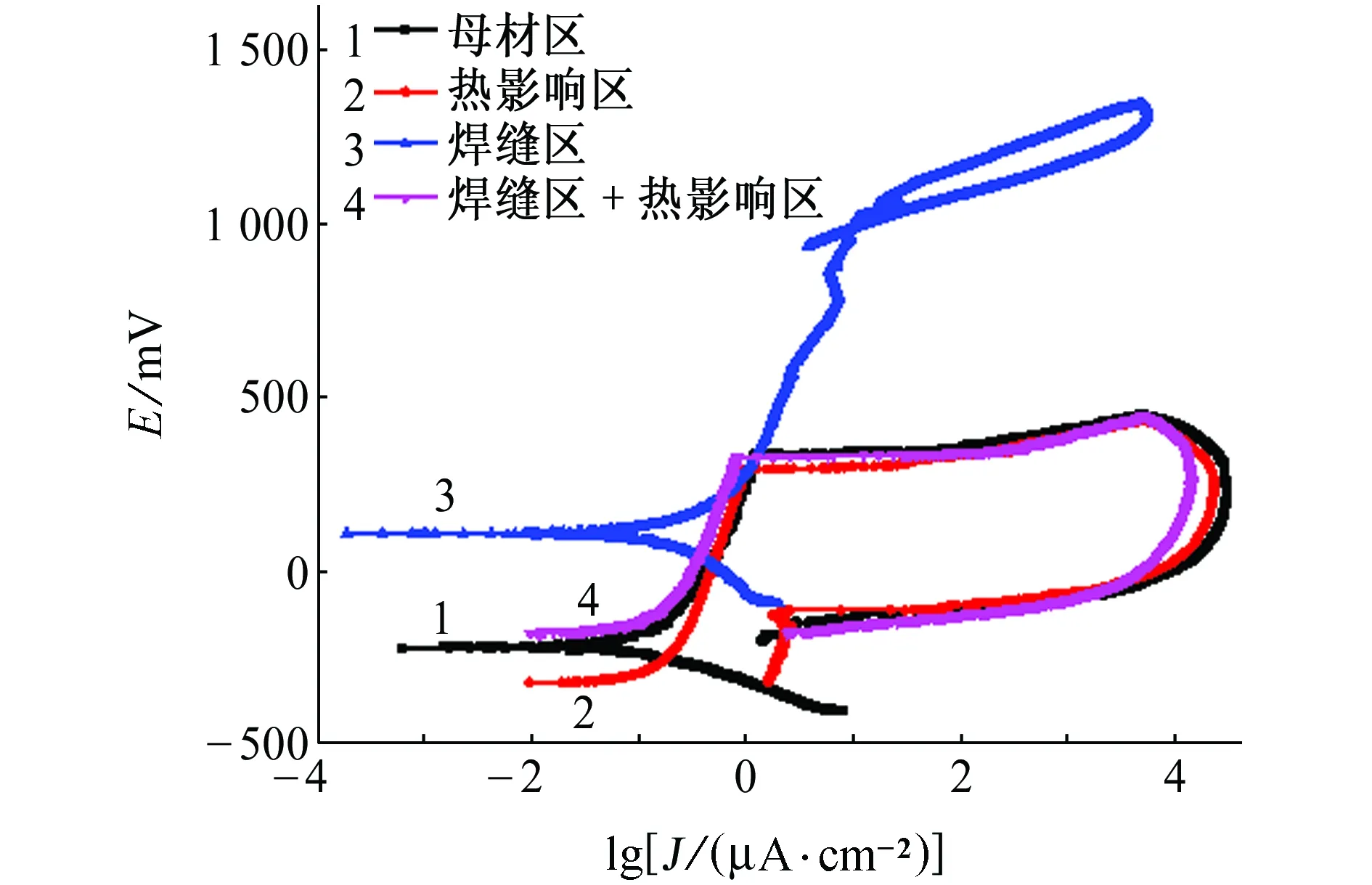

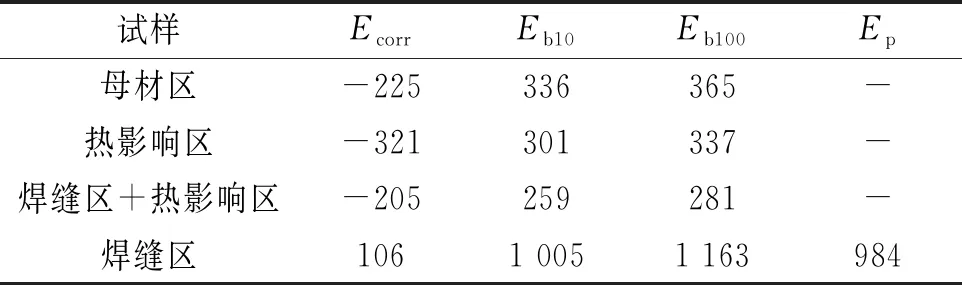

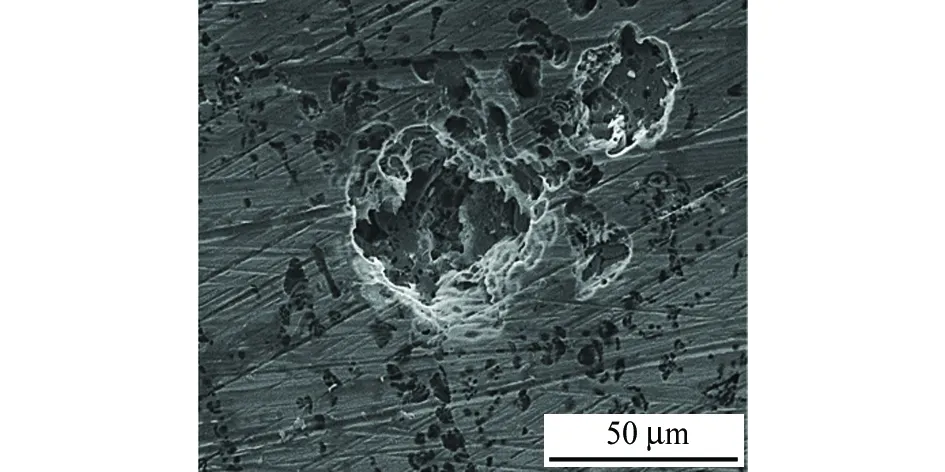

试样在30 ℃的3.5% NaCl溶液中的极化曲线见图4,表3为测得的点蚀电位结果,极化测试后的腐蚀形貌如图5所示。母材区、热影响区及焊缝+热影响混合区的阳极极化曲线相近,在250~360 mV较低电位下即发生点蚀击穿,电流密度迅速增大,回扫环面积较宽,表明材料表面钝化膜破坏后难以修复。在母材区和热影响区观察到严重的点蚀坑,点蚀形貌为多孔花边盖,见图5(a)所示。焊缝区的钝化区很宽,名义点蚀电位超过1 000 mV,保护电位Ep为984 mV,回扫环面积远小于母材区及热影响区的,表明焊缝金属的耐蚀性优良。焊缝区表面完整、无点蚀,如图5(b)所示。因此各区域点蚀抗力由高到低依次为:焊缝区>母材区>热影响区,与三氯化铁浸泡试验结果一致。

表2 试样在6% FeCl3溶液中的浸泡试验结果Tab. 2 Immersion test results of specimens immersed in 6% FeCl3 solution

图4 不同部位试样在30 ℃的3.5% NaCl溶液中 的极化曲线Fig. 4 Polarization curves of different part specimens in 3.5% NaCl solution at 30 ℃

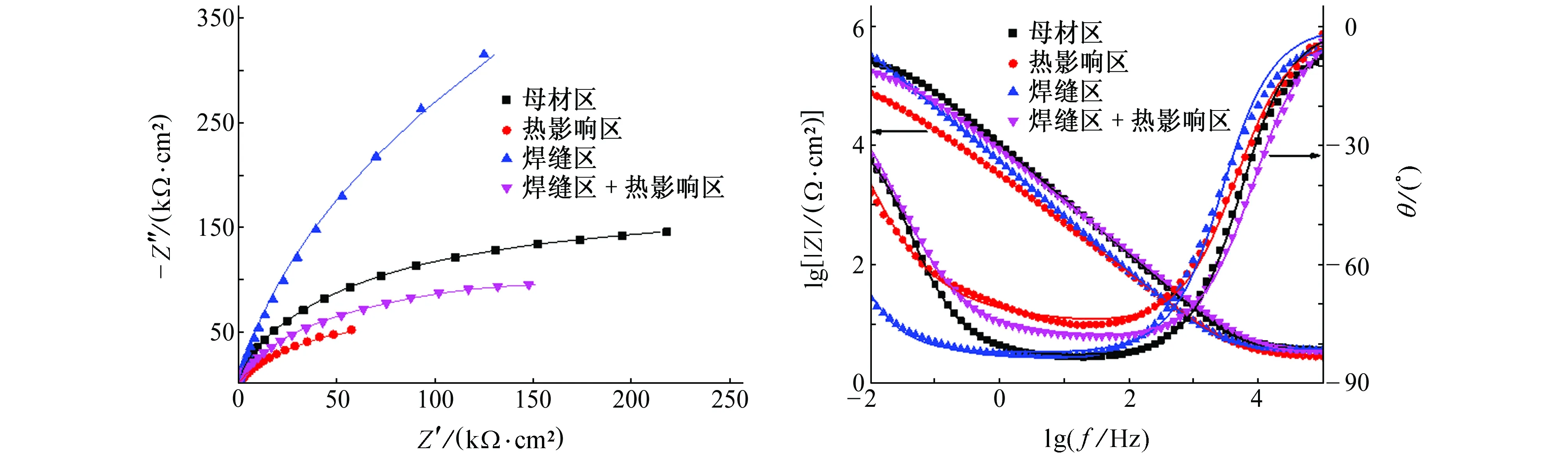

为进一步研究不同部位试样的电化学行为,在3.5% NaCl溶液中做了EIS测试,并用Gamry设备附带的Kramers-Kronig(K-K)关系评估获得的试验数据质量。结果表明:试验结果与计算结果吻合良好,验证了此系统与线性系统理论的一致性[19]。图6为各部位试样在30 ℃的3.5% NaCl溶液中浸泡24 h后的EIS。各试样的Nyquist图均由一个容抗弧构成,表明电极过程主要受电化学反应步骤控制,扩散过程引起的阻抗可以忽略。一般认为,容抗弧的半径越大,反应发生的阻力越大,材料的耐蚀性越好[20]。因此,由电化学阻抗谱同样表明焊缝金属的耐蚀性最好,其次是母材,热影响区的耐蚀性最差。

表3 试样在30 ℃的3.5% NaCl溶液中点蚀 的电化学测试结果Tab. 3 Results of electrochemical tests for pitting potentials of specimens in 3.5% NaCl solution at 30 ℃, mV

(a) 母材区

(b) 焊缝区+热影响区图5 母材和焊缝区+热影响区试样在30 ℃的 3.5 % NaCl溶液中极化测试后的SEM形貌Fig. 5 SEM morphology of specimens from base metal and weld metal + heat affected zone after polarization test in 3.5 % NaCl solution at 30 ℃

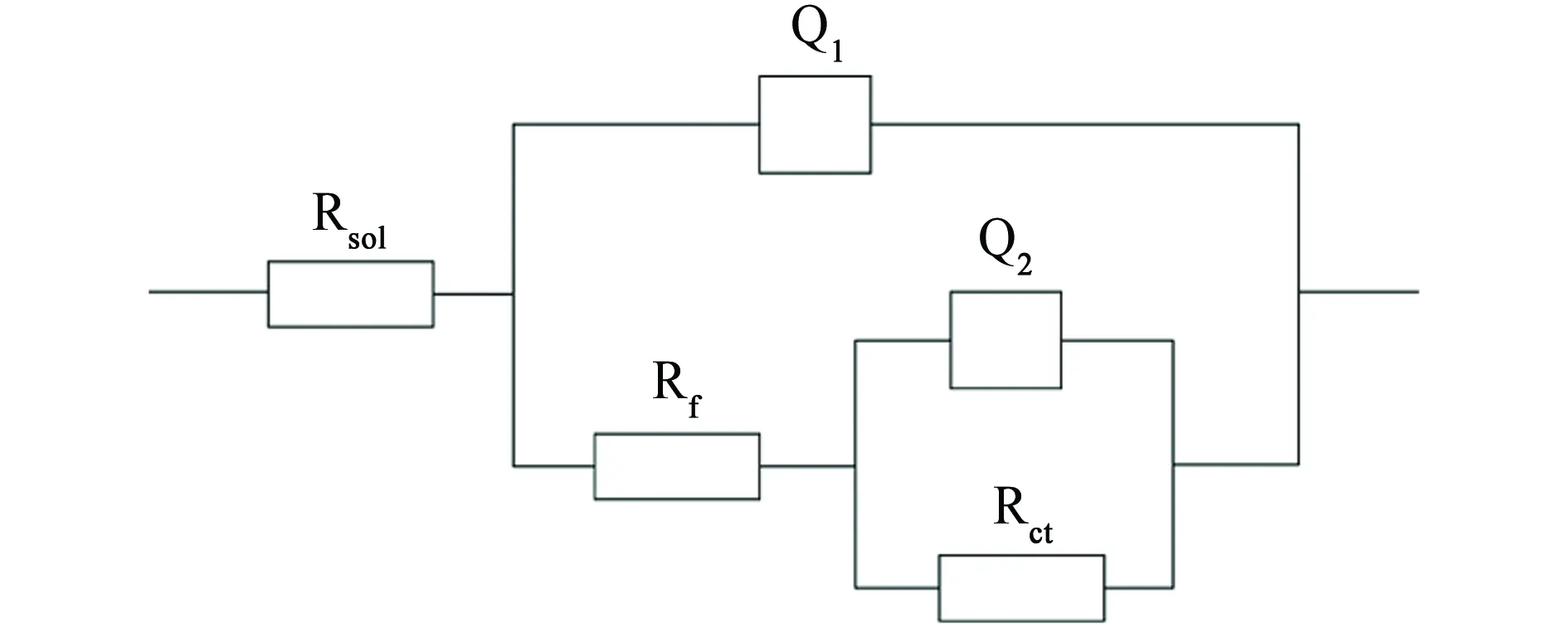

根据文献[21-26],选用图7等效电路模型并通过Gamry Echem Analyst软件对EIS进行拟合,结果见表4。等效电路中,各元件的物理意义如下[26]:Rsol为溶液电阻,Q1为钝化膜电容,Rf为钝化膜电阻,Q2表示活性溶解区域的双电层电容,Rct表示活性溶解区域的电荷转移电阻。由于电极表面粗糙以及不均匀腐蚀造成的微观形貌改变等原因会引起弥散效应,所以等效电路中采用常相位角元件(CPE)来代替纯电容元件,以获得更好的拟合结果[27]。

(a) Nyquist图 (b) Bode图图6 不同部位试样在30 ℃的3.5% NaCl溶液中的电化学阻抗谱Fig. 6 EIS of different part specimens in 3.5% NaCl solution at 30 ℃: (a) Nyquist plots; (b) Bode plots

图7 试样在30 ℃的3.5% NaCl溶液中的等效电路图Fig. 7 Equivalent electrical circuit of specimens in 3.5% NaCl solution at 30 ℃

由表4可知,焊缝区的膜电容Q1最大,说明钝化膜最致密,活性位点最少;热影响区及焊缝+热影响混合区的弥散因数n1和膜电阻Rf明显小于母材区和焊缝区的,说明其表面缺陷较多,钝化膜不均匀[26,28];电荷转移电阻Rct值越小,说明腐蚀速率越高[29];母材区和焊缝区的Rct均较高,说明母材区和焊缝区腐蚀速率较小,电荷转移过程难度更高。极化电阻Rp(其值等于Rf+Rct)常用来评价金属对腐蚀损伤的抗力[23],焊缝区和母材区的Rp显著高于热影响区的,说明焊缝区和母材区具有优良的耐蚀性。EIS和三氯化铁试验及极化曲线得出的结论相同。

2.2.2 在两种模拟乏燃料池水溶液中的电化学性能

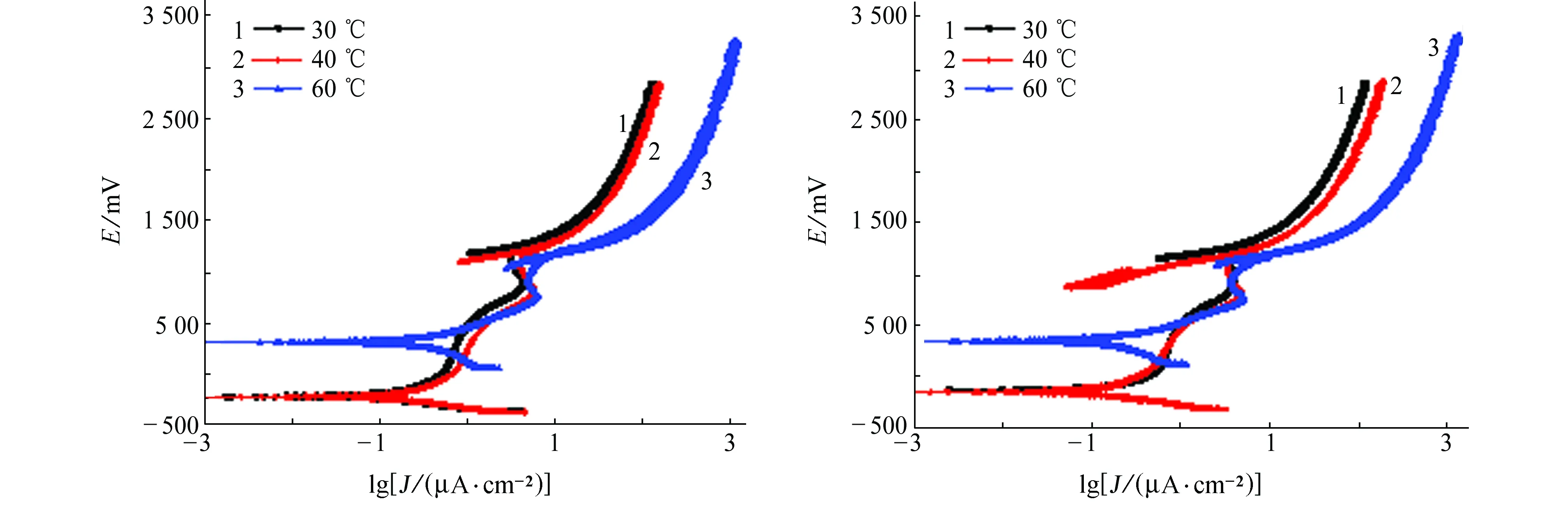

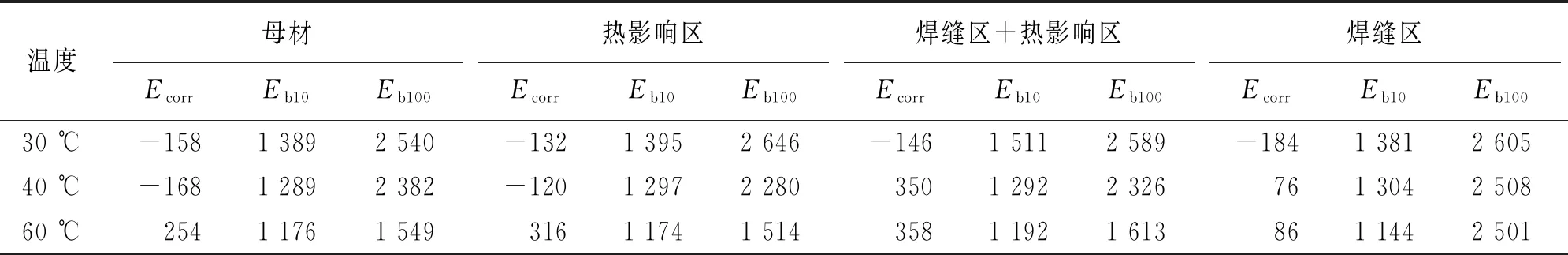

图8为各部位试样在不同温度的含2700 mg/L B3+的纯硼酸溶液中的极化曲线。由图8可见,各部位试样在不同温度下的极化曲线变化趋势相似,曲线上没有明显的点蚀击穿,当到达返扫点时,返扫曲线几乎沿正扫曲线原路返回,说明在本试验条件下,试样表面钝化膜完整,符合技术规范的硼酸环境对试验材料无明显腐蚀。极化后各试样表面均无明显点蚀(图略),与极化曲线分析结论一致。表5给出各部位试样名义点蚀电位(Eb10和Eb100)的测试结果。各部位试样名义点蚀电位的数值都非常高,结合试样表面形貌和ASTM G61-1986(2014)等资料[18,30]给出的判定依据,可认为试验材料在30,40,60 ℃含2 700 mg/L B3+的纯硼酸溶液中高电位下发生的只是过钝化溶解的均匀腐蚀和析氧(H2O/O2)反应。

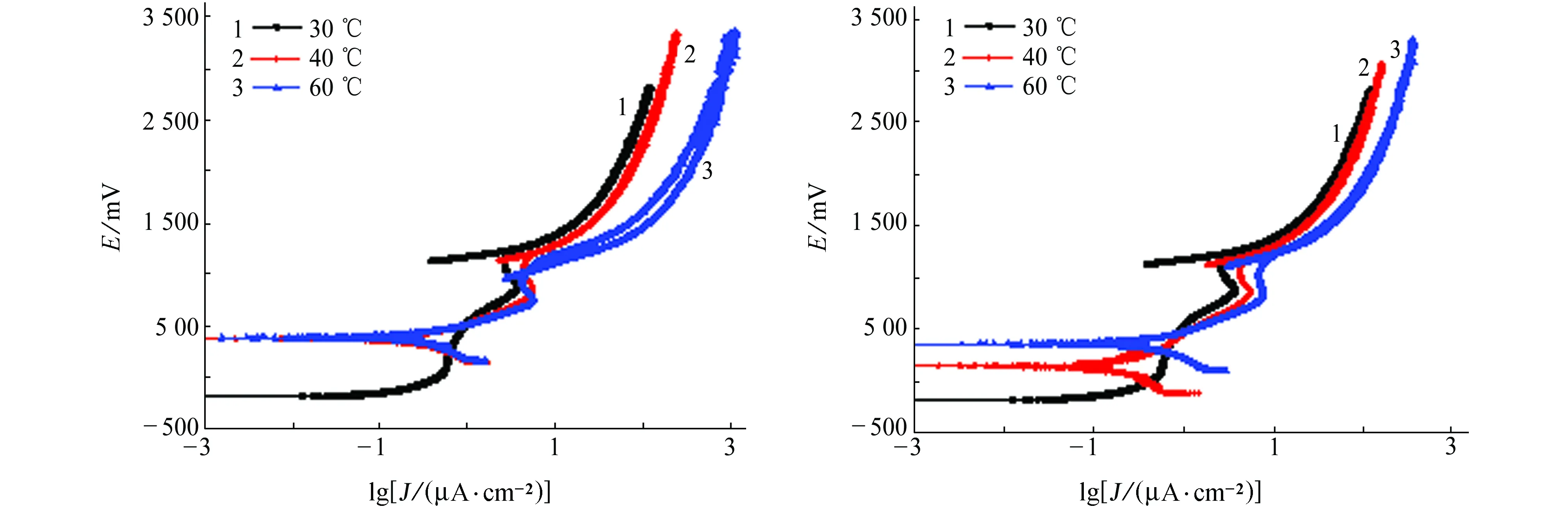

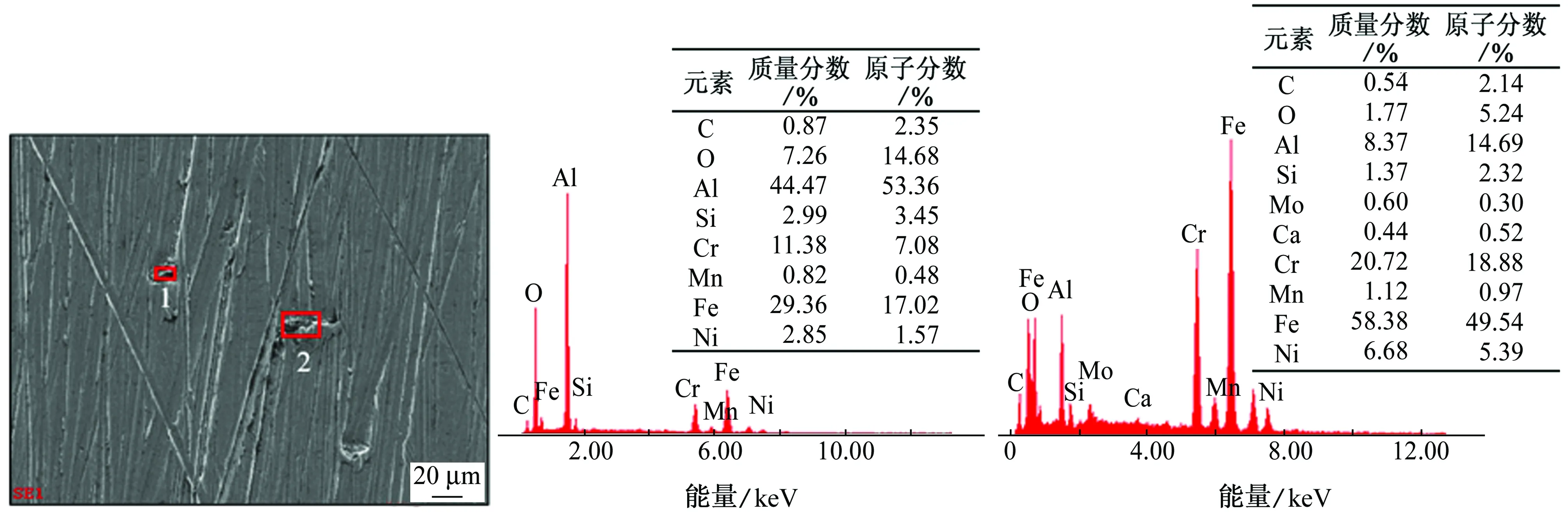

图9为各部位试样在不同温度含2 700 mg/L B3++200 mg/L Cl-溶液中的极化曲线,表6为对应的点蚀电位值。结果表明:在含2 700 mg/L B3+溶液中加入200 mg/L Cl-后,点蚀倾向显著增加,随温度升高各部位试样的点蚀电位逐渐下降,温度每升高10 ℃,点蚀电位约下降100 mV;对比可知,焊缝区点蚀电位最高,在900 mV以上,母材区点蚀电位略高于热影响区及焊缝区+热影响区,焊缝+热影响混合区与纯热影响区点蚀电位接近。由图10可知:极化后焊缝金属表面完整,母材区和热影响区局部区域发生点蚀,母材区蚀坑呈多孔花边盖形貌,周边分布着许多小卫星蚀坑,蚀坑处O、Si含量较高;热影响区蚀坑呈不规则状,坑内O、Al、Si含量偏高。由此可见,点蚀主要在夹杂处萌生。

表4 试样在30 ℃的3.5% NaCl溶液中EIS参数拟合结果Tab. 4 Fitted results of EIS parameters for specimens in 3.5% NaCl solution at 30 ℃

(a) 母材 (b) 热影响区

(c) 焊缝区+热影响区 (d) 焊缝区图8 不同部位试样在不同温度的含2 700 mg/L B3+溶液中的极化曲线Fig. 8 Polarization curves of different part specimens in 2 700 mg/L B3+ solution at different temperatures: (a) BM;(b) HAZ; (c) BM+HAZ; (d) WM

表5 在不同温度的含2 700 mg/L B3+溶液中点蚀的电化学测试结果Tab. 5 Results of electrochemical tests for pitting potentials in 2 700 mg/L B3+ solution at different temperatures mV

2.3 焊接件不同部位的点蚀倾向性、环境介质及温度的影响

三氯化铁、极化曲线及EIS结果均表明S32101/ER2209双相不锈钢焊接板的点蚀抗力顺序为:焊缝区>母材区>热影响区。由表1可知,焊缝金属抗力最高主要是由于其Cr、Mo、Ni含量较高。根据点蚀当量(PREN)计算式[31]

PREN=w(Cr)+3.3×w(Mo)+16×w(N)

(1)

得到S32101双相不锈钢的点蚀当量为25.92,ER2209焊材的点蚀当量为33.69。理论计算表明焊缝的点蚀抗力更好,与试验结果一致。张伟等[32]研究发现Mo是提高2101系双相不锈钢耐蚀性的重要元素。杨武等[33-34]认为,合金中Cr含量能显著影响点蚀起始过程,Mo含量对点蚀击穿电位的影响与Cr含量密切相关,Cr能生成Cr2O3,对不锈钢局部腐蚀发展过程的早期阶段起阻滞作用;Mo在局部腐蚀发展初期生成有一定阻蚀作用的MoO42-,在腐蚀发展阶段,生成保护性的MoO2,能有效抑制局部腐蚀发展。此外,Cr和Mo的影响,与钢中的Ni含量也有一定关系,Cr、Mo、Ni含量的增加,使钝化膜外层中Cr的富集程度增大,形成更稳定、保护性更好的膜,同时Mo的存在有效抑制了钝化膜最外层与基体金属之间过渡层中Cr的贫化,改善了过渡层的再钝化能力,钝化膜击穿电位相应提高[35],如在含25% Cr的Fe-Cr-Mo或Fe-Cr-Ni-Mo合金中,2%左右的Mo即可使Eb远高于氧析出线[30,36]。双相不锈钢良好的耐蚀性得益于铁素体相和奥氏体相约以1∶1的体积比均匀分布[37-38],热影响区耐蚀性较差应该是受熔池较高温度的影响,容易产生析出相并破坏铁素体/奥氏体合理的两相比例。

(a) 母材 (b) 热影响区

(c) 焊缝区+热影响区 (d) 焊缝区图9 不同部位试样在不同温度的含2 700 mg/L B3+ + 200 mg/L Cl-溶液中的极化曲线Fig. 9 Polarization curves of different part specimens in 2 700 mg/L B3+ + 200 mg/L Cl- solution at different temperatures: (a) BM;(b) HAZ; (c) BM+HAZ; (d) WM

表6 在不同温度的含2 700 mg/L B3+ + 200 mg/L Cl-溶液中点蚀的电化学测试结果Tab. 6 Results of electrochemical tests for pitting potential in 2 700 mg/L B3+ + 200 mg/L Cl- solution at different temperatures mV

(a) 母材区,SEM形貌 (b) 母材处蚀坑1 EDS谱 (c) 母材处基体组织2 EDS谱

(d) 热影响区,SEM形貌 (e) 热影响区处蚀坑1 EDS谱 (f) 热影响区处蚀坑2 EDS谱 图10 母材和热影响区试样在30 ℃的含2 700 mg/L B3+ + 200 mg/L Cl-溶液中极化测试后的SEM形貌与EDS结果Fig. 10 SEM morphology and EDS patterns of specimens from base metal and heat affected zone after polarization test in 2 700 mg/L B3+ + 200 mg/L Cl- solution at 30 ℃: (a) BM, SEM morphology; (b) pit 1 in BM, EDS pattern; (c) substrate 2 in BM, EDS pattern; (d) HAZ, SEM morphology; (e) pit 1 in HAZ, EDS pattern; (f) pit 2 in HAZ, EDS pattern

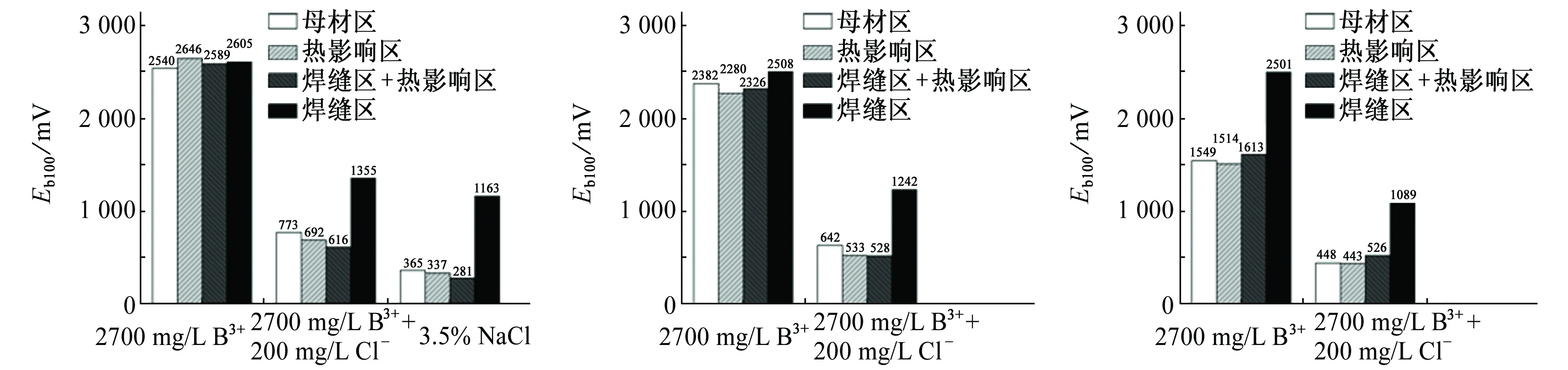

图11为不同温度下Eb100与三种不同Cl-含量溶液的关系。结果表明,随着溶液中Cl-含量及溶液温度的升高,试样的腐蚀敏感性增大。核电站一般都建在沿海地区,海水中NaCl含量接近于3.5%NaCl溶液,乏燃料池水质要求Cl-限值应小于0.15 mg/L,虽然钢覆面焊接结构在含2 700 mg/L B3+的纯硼酸溶液中没有发生点蚀,但当加入200 mg/L Cl-(其含量不及3.5% NaCl的百分之一)后点蚀倾向显著增加。由于乏燃料池为敞开环境,因此空气中含有的Cl-可能进入硼酸水中,当这些Cl-在钢覆面的某些区域富集浓缩后,产生局部酸化环境会导致这些区域发生严重点蚀甚至穿孔泄漏。所以,乏燃料池在服役期间应严格监控水质,避免Cl-等侵蚀性离子含量超标。此外,温度升高会导致焊接件点蚀抗力下降,因此工程上也要注意对温度的监控。

(a) 30 ℃ (b) 40 ℃ (c) 60 ℃图11 在不同温度下三种不同Cl-含量溶液中各试样的Eb100Fig. 11 Eb100 of specimens in solutions with three Cl- concentrations at different temperatures

3 结论

(1) 三氯化铁浸泡、极化曲线和EIS测试结果表明S32101/ER2209焊接板的点蚀抗力顺序为:焊缝区>母材区>热影响区,焊缝区耐蚀性明显最优的原因是其Cr、Mo、Ni含量较高,热影响区点蚀倾向较高的主要原因是显微组织不均匀。

(2) 在30,40,60 ℃含2 700 mg/L B3+的纯硼酸溶液中,焊接板各区域在极化曲线测试中无点蚀,而在过钝化区和氧析出区发生了均匀腐蚀。当溶液中添加200 mg/L Cl-后,焊接件点蚀倾向增加,主要是母材区和热影响区发生点蚀。点蚀敏感性随温度升高而升高。

(3) 符合技术规范的纯硼酸溶液本身是足够好的服役环境,乏燃料池在实际服役期间应避免水温长时间过高以及水中杂质Cl-超标。