镍磷对陶瓷-金属结合剂性能与结构的影响

2019-12-23宋英桃侯永改李文凤

宋英桃,侯永改,李文凤,苏 凯,侯 超

(河南工业大学材料科学与工程学院,郑州 450001)

1 引 言

以超硬材料为磨料的陶瓷结合剂磨具具有气孔率高、自锐性好、不烧伤工件等优点,广泛用于光学玻璃、陶瓷和硬质合金等硬脆材料的高精密磨削领域。陶瓷结合剂磨具最大的缺点是抗冲击强度差,在大进给加工过程中易开裂,限制了其在磨削领域的发展。一种复合型的陶瓷-金属结合剂应运而生,尤其能改善陶瓷结合剂韧性不足,成为结合剂研究的热点。目前陶瓷-金属结合剂的研究方法是将金属或金属合金通过机械混合的方法加入到陶瓷结合剂中,通过金属颗粒发生塑性变形或与气氛形成金属化合物,从而提高陶瓷结合剂的韧性[1-4]。这种陶瓷-金属结合剂的复合方法由于陶瓷与金属界面的物理、化学相容性比较差,且金属颗粒在陶瓷结合剂中分布不均匀,造成复合效果并不是太理想。而化学镀的办法能够有效改善陶瓷与金属界面润湿性,改善陶瓷与金属结合状态,成为陶瓷与金属复合较有前景的一种方法。近年来,一些研究人员通过对SiC[5]、WC[6]、SiO2[7-8]和Al2O3[9]等陶瓷材料进行化学镀覆,大大的提高了陶瓷材料的抗弯强度和断裂韧性。

鉴于此,本文采用化学镀的方法将镍磷合金引入到陶瓷结合剂中,通过对陶瓷-金属结合剂的性能、显微结构和物相组成的分析,探讨镍磷含量对陶瓷-金属结合剂性能及结构的影响。

2 实 验

2.1 低温陶瓷结合剂粉体的制备

实验中所选陶瓷结合剂的原材料及组成如表1所示。将原材料经过称量、混合均匀后置于熔炉的坩埚中,高温完全熔化后,通过水淬、干燥、研磨和过220目筛网得到低温陶瓷结合剂粉体。

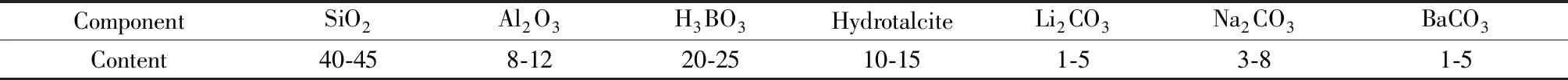

表1 低温陶瓷结合剂原料组成Table 1 Composition of low temperature vitrified bond /wt%

2.2 陶瓷-金属结合剂的制备与表征

通过对化学镀覆工艺参数和镀液组分的控制,将陶瓷结合剂粉体包覆镍磷,获得镍磷增重量不同的陶瓷-金属结合剂粉体(镍磷质量百分含数分别为11.9wt%、14.7wt%、17.9wt%、20wt%和23.8wt%)。将陶瓷-金属结合剂粉体称量装入石墨模具,通过真空热压烧结机在前期探究的最佳烧结参数下(烧结温度670 ℃,热压压力2 MPa,保温时间3 min),制备50 mm×5 mm×5 mm的试样。

分别通过冲击试验机(TY-4021A)、三点抗弯试验机(WDW-50)和洛氏硬度仪(HR-150DT)对试样的性能进行测量,采用扫描电镜和X射线衍射仪对样品的微观结构和物相组成进行了表征。

3 结果与讨论

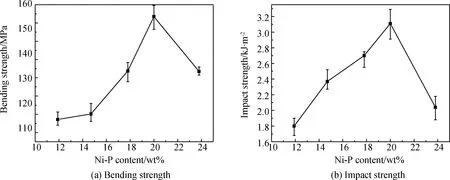

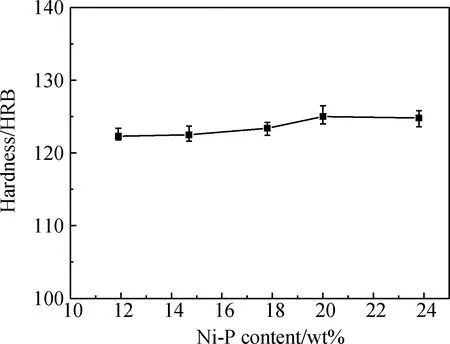

3.1 镍磷含量对陶瓷-金属结合剂强度和硬度的影响

图1和图2分别表示镍磷含量对陶瓷-金属结合剂强度和硬度的影响。由图1和图2可知,随镍磷含量的升高,陶瓷-金属结合剂的强度和硬度都呈先增大后减小的走势。当镍磷含量为20wt%时,抗折强度、抗冲击强度和硬度都达到最大值,分别为155.22 MPa、3.11 kJ/m2和125HRB。结合剂抗折强度(图1(a))和抗冲击强度(图1(b))变化趋势有所区别,抗折强度在镍磷含量较低时非常低,当达到最大值后逐渐降低,而抗冲击强度随镍磷含量的增加逐渐升高,当达到最大值后急剧下降。分析可知镍磷含量低时,结合剂中主要以陶瓷相为主导地位,强度低;当镍磷含量过高,一方面金属相将陶瓷相隔离,破坏了陶瓷相的结构体系,另一方面镍磷层相对比较厚,由于陶瓷与金属膨胀差异大,造成晶界处形成应力,组织不致密,因而冲击强度急剧下降。由图2可知镍磷含量对硬度的影响不是太大,是由于结合剂整体结构还是以陶瓷相为主,镍磷厚度只有1 μm以下且与陶瓷交叉相连,故硬度只有小范围的变化。

图1 镍磷含量对陶瓷-金属结合剂强度的影响Fig.1 Effect of Ni-P on the strength of ceramic-metal bond

图2 镍磷含量对陶瓷-金属结合剂硬度的影响Fig.2 Effect of Ni-P on hardness of ceramic-metal bond

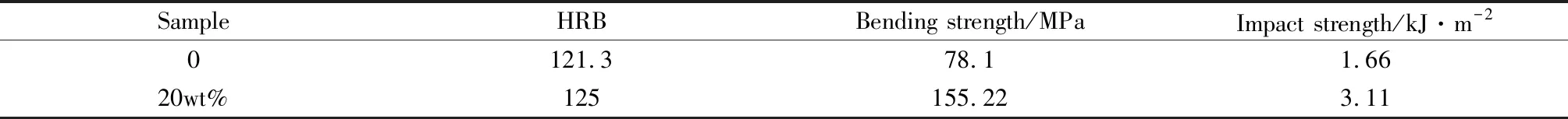

镍磷合金的引入都会在一定程度上提高陶瓷结合剂的力学性能,为了更加明晰镍磷合金对陶瓷结合剂性能的影响,将镍磷含量20wt%的陶瓷-金属结合剂与陶瓷结合剂进行性能对比,见表2。镍磷含量20wt%陶瓷-金属结合剂的硬度、抗折强度和抗冲击强度匀优于陶瓷结合剂,尤其抗折强度和抗冲击强度分别提高了98.7%和87.3%。

表2 镍磷引入后陶瓷结合剂力学性能Table 2 Mechanical properties of vitrified bond after adding Ni-P

3.2 不同镍磷含量陶瓷-金属结合剂的物相组成

化学镀镍层为亚稳态的过饱合镍磷合金,随温度的升高,原子间的扩散,发生非晶和微晶再结晶,生成Ni和Ni3P[10]。

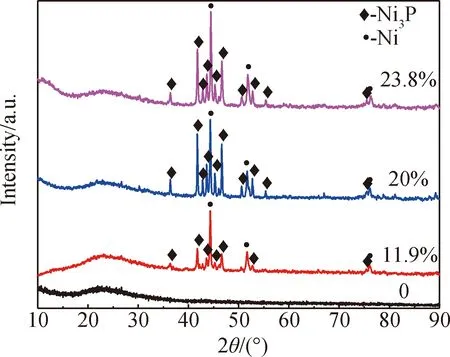

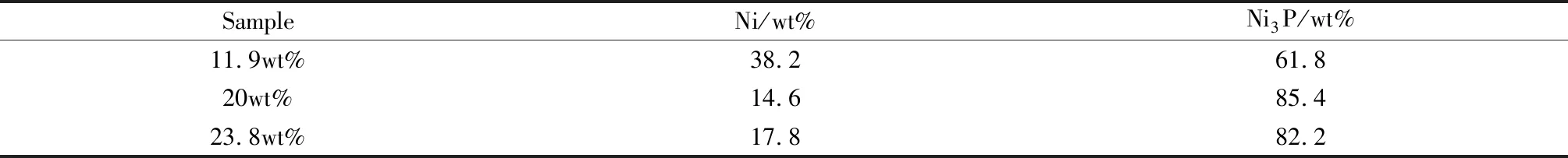

图3为不同镍磷含量的陶瓷-金属结合剂试样的XRD图谱。从图3可见,未镀覆的陶瓷结合剂没有检测到晶体,说明陶瓷结合剂在670 ℃以非晶玻璃态存在。而镀覆后的陶瓷结合剂试样中有Ni和Ni3P两种物相。Ni3P属于硬质的金属中间化合物,弥散分布在Ni中,因而镀层金属具有较高的硬度和良好的延展性,能极大提高陶瓷结合剂的力学性能。当镍磷为20wt%时,结合剂试样中晶相Ni3P衍射峰最大,晶粒长大且晶型完整,结合剂硬度较高。当镍磷含量为23.8wt%时,与镍(01-089-7128)的特征峰相对比,向大角度偏移0.1°,这是因为镍磷含量多,与陶瓷相之间热膨胀系数差异大,结合剂产生了应力,这也是导致结合剂抗冲击强度下降明显的原因。通过计算,不同镍磷含量的陶瓷-金属结合剂中Ni和Ni3P的相对含量有所差异,见表3。化学镀覆是个复杂的反应过程,镀液组分和镀覆工艺参数都会对镍磷合金中的磷元素产生影响[11]。一方面镀层金属所含P不同,另一方面高温下P扩散参与到陶瓷体系中,故Ni3P的相对含量有所不同。

图3 不同镍磷含量的陶瓷-金属结合剂XRD图谱Fig.3 XRD patterns of ceramic-metal bond sintered with different contents of Ni-P

表3 镍磷含量不同陶瓷-金属结合剂的物相组成Table 3 Phase composition of ceramic-metal bond with different Ni-P content

3.3 不同镍磷含量陶瓷-金属结合剂的显微结构

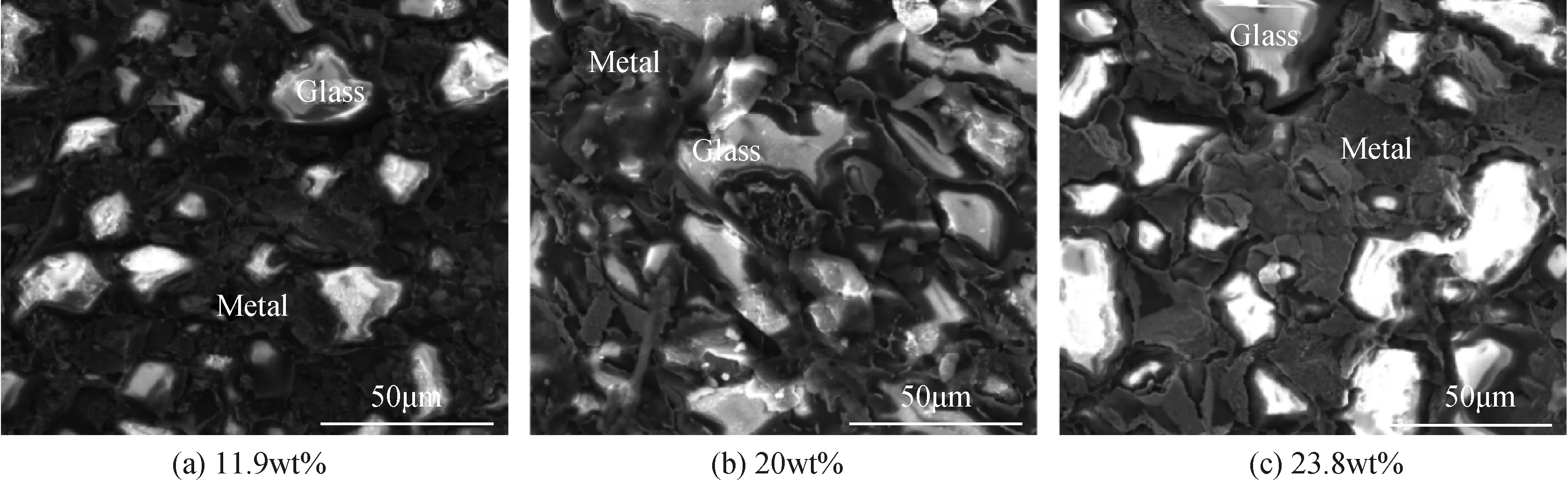

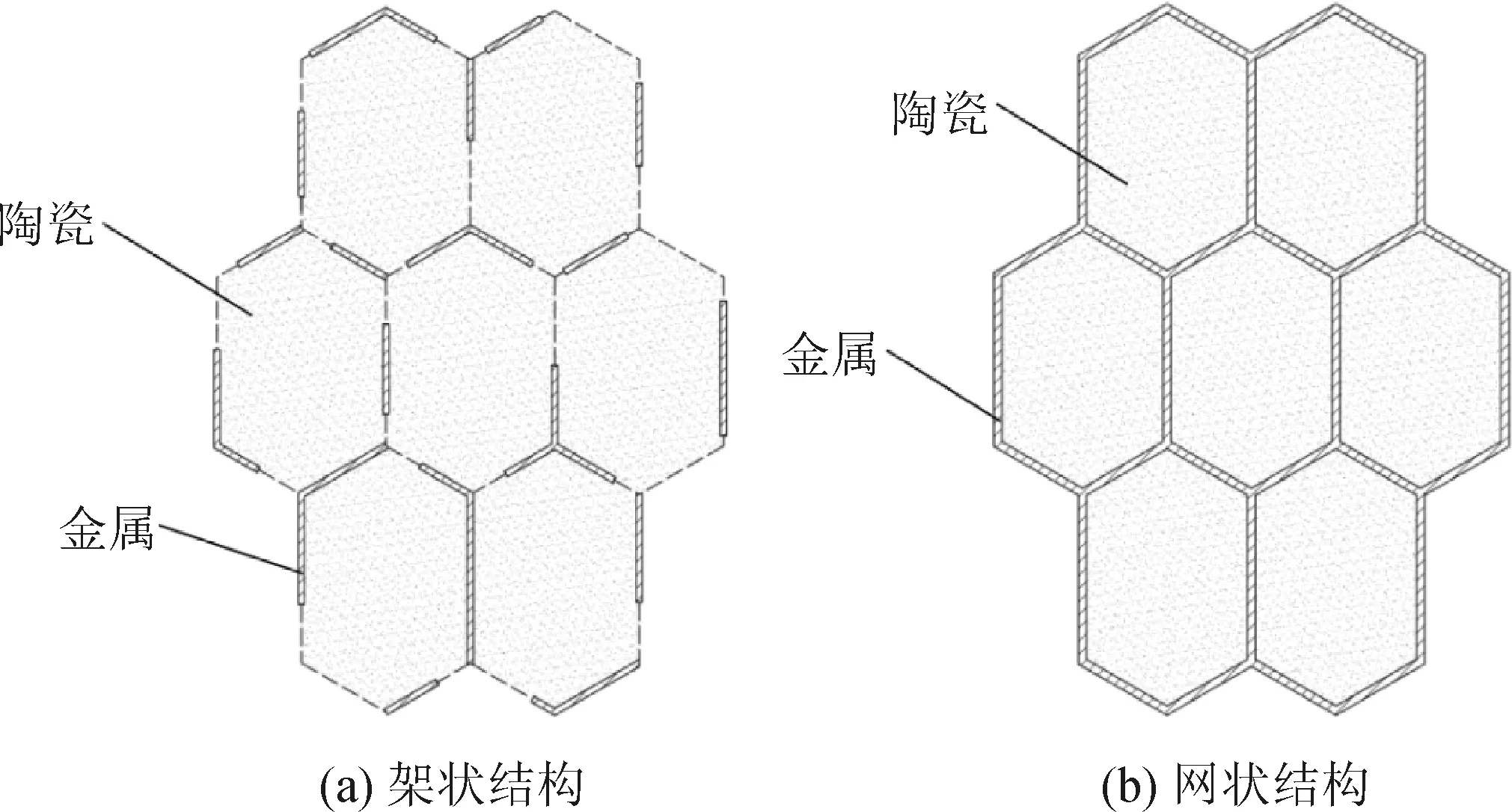

图4为不同镍磷含量结合剂的断面扫描电镜图。从图4可知,随镍磷含量的升高,陶瓷-金属结合剂由架状结构变成网状结构,陶瓷由连续相变成独立相,且熔融较好。当镍磷含量为20wt%时,陶瓷与金属的润湿性和相融性最佳,结合紧密,强度较高。镍磷含量过高,陶瓷与金属界面处有明显的缝隙存在,结合剂强度欠佳。镍磷含量过低,陶瓷熔融较差,组织疏松。

图4 陶瓷-金属结合剂断面SEM照片Fig.4 SEM images of ceramic-metal bond section

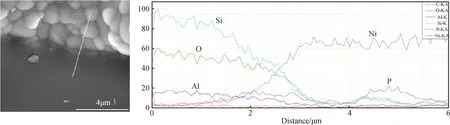

针对相同温度下陶瓷熔融情况的不同,对陶瓷-金属结合剂试样中金属相和陶瓷相界面结合处进行线扫能谱分析,如图5所示。从图5可见,金属相中的P元素和Ni元素扩散进入到陶瓷体系中,P元素具有助融作用,可促使陶瓷熔融。当镍磷含量较低时,结合剂中的P元素对陶瓷的影响小,故陶瓷熔融较差。

图5 陶瓷-金属结合剂界面处EDS能谱Fig.5 EDS patterns of the interface in ceramic-metal bond

3.4 镍磷合金对陶瓷结合剂增韧的分析

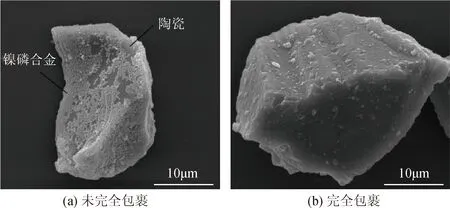

陶瓷结合剂的脆性主要是由于陶瓷化学键合性质和陶瓷内部应力集中引起的。采用化学镀法将镍磷合金引入到陶瓷结合剂中,通过控制镍磷含量来改变化学镀的包覆程度,如图6所示。图6(a)中未完全包裹的陶瓷结合剂烧结后,陶瓷熔融相连,形成以陶瓷为贯通的架状结构(图7(a)),图6(b)中完全包裹的则形成金属连续的网状结构(图7(b)),其金属相都位于陶瓷的晶界与三叉处,将陶瓷内部应力改变、消耗及钉扎到晶界处,阻碍贯穿裂纹的产生,极大提高陶瓷结合剂力学性能。

图6 陶瓷结合剂镀后表面形貌Fig.6 Surface morphology of electroless Ni-P plating on vitrified bond

图7 金属在陶瓷结合剂中分布示意图Fig.7 Distribution diagram of metal in vitrified bond

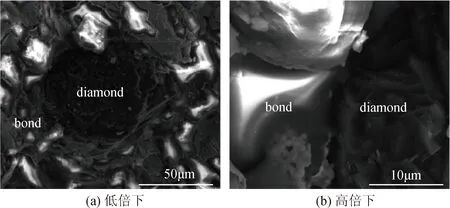

3.5 镍磷合金对磨具结构的影响

基于镍磷含量20wt%的陶瓷-金属结合剂性能较佳,加入金刚石制备陶瓷-金属结合剂磨具,研究金刚石和结合剂之间的结合情况,如图8所示。从图8(a)可见磨具中陶瓷为连续相形成网络骨架,金属相分布在陶瓷晶界三叉位置并与陶瓷融合成一体,陶瓷与金属形成的这种架状结构体系与金刚石紧密结合。图8(b)为金刚石与结合剂界面放大图,可以看到金刚石晶界周围以陶瓷相为主,两者之间没有明显缝隙,结合较佳,在研磨过程中可以牢固地把持住金刚石,提高磨具的耐用度。因此采用化学镀的方法将Ni-P合金引入到陶瓷结合剂磨具中,通过对镍磷含量的控制从而形成性能较佳的三维架状结构,既不破坏陶瓷结合剂磨具的体系结构,它还能大大提高陶瓷粘结剂磨具的强度。

图8 金刚石与结合剂界面SEM照片Fig.8 SEM images of the interface between the diamond and bond

4 结 论

(1)当镍磷含量为20wt%时,陶瓷-金属结合剂的抗折强度、抗冲击强度和硬度达到最大,分别为155.22 MPa、3.11 kJ/m2和125HRB,匀优于基础陶瓷结合剂,尤其抗弯强度和抗冲击强度分别比陶瓷结合剂提高98.7%和87.3%。

(2)陶瓷-金属结合剂烧成试样含有Ni和Ni3P两种物相,分布于陶瓷的晶界和三叉位置,阻碍了贯穿裂纹的产生,提高了结合剂力学性能。

(3)镍磷含量适当的陶瓷-金属结合剂磨具,既保留了陶瓷结合剂磨具的整体结构,又具有金属与陶瓷融合一体的结合剂性能,其各项性能得到改善。