稀土掺杂Pb(Mg1/3Nb2/3)O3-PbTiO3压电陶瓷的烧结特性研究

2019-12-23贾甜甜蔡长龙

贾甜甜,蔡长龙

(西安工业大学光电工程学院,陕西省薄膜技术与光学检测重点实验室,西安 710021)

1 引 言

铌镁酸铅(PMN)是典型的弛豫铁电体,因为材料本身具有高的介电常数、热稳定性好、低膨胀等特点[1],因此是制造多层陶瓷电容器、新型位移器的理想材料[2-3],同时在医用超声成像、声纳等电声转换等高技术方面有非常诱人的应用前景[4]。但是,采用传统的固相烧结法制备的PMNPT陶瓷在高温时PbO容易挥发(大于500 ℃),不仅会造成环境的污染,而且会导致化学计量比的偏差,恶化其性能[5-7],难以获得性能良好的PMNT陶瓷样品。因此,有必要进行烧结特性的研究。

压电陶瓷的烧结特性是制备高性能材料的一个关键环节[8]。但是,有关烧结温度对PMN-PT体系的压电陶瓷性能影响的研究内容极少。因此在近几年,国内外许多研究人员开始进行大量的实验来探究PMN-PT体系陶瓷的烧结特性。在最近报道的研究成果中,研究人员采用稀土掺杂的方式,用Pr元素取代 PMN-PT陶瓷结构中的A位或B位阳离子,能够极大地提升材料的电学性能。例如,在哈尔滨工业大学于2018年制备了Pr掺杂PMNT陶瓷,其压电性能提高到520 pC/N[9]。此后的一些学者选择加入氧化物以及氟化物[10-11]来降低烧结温度,从而抑制PbO的挥发。开展此次研究内容的目的是为了改善PMN-PT系陶瓷的烧结性能,从而提升陶瓷的各项性能。Li等[12]在2018年研究了稀土掺杂铌镁酸铅-钛酸铅陶瓷的准同型相界(MPB),并深入探究了稀土Sm元素的掺杂程度是否对PMN-PT陶瓷性能起到改善作用。但是,最近几年对于稀土Sm掺杂PMN-PT陶瓷的烧结性能的研究成果并不多。因此,本文以2.5mol%Sm3+掺杂的PMN-PT陶瓷作为研究对象,通过改变烧结温度,研究了烧结温度对陶瓷性能的影响,以确定最佳的烧结工艺,并进一步改变掺杂浓度,明确掺杂浓度的变化对陶瓷性能的影响,为进一步研究奠定了实验基础。

2 实 验

2.1 样品的制备

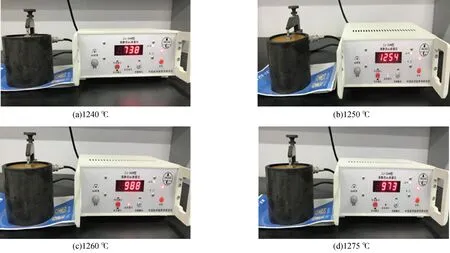

应用传统的固相反应法,以分析纯PbO、TiO2、MgNb2O6、Sm2O3为原料制备Sm-PMNPT压电陶瓷,首先将称量好的原料倒入球磨罐中,其次加入适量的无水乙醇,并置于行星式球磨机中球磨8 h使原料混合均匀。将球磨后的原材料放入60 ℃的烘箱中烘干,将烘干后的粉体过筛后进行第一次预烧,预烧温度选择在800 ℃并保温2 h。预烧后的粉体再次进行球磨,烘干,过筛,最终得到Sm-PMNPT粉体。将干燥后的粉体加入PVA进行造粒,在10 MPa的压力下用普通压片机将粉体制成10 mm×1.2 mm的小圆片。最后将陶瓷圆片分别进行1240 ℃、1250 ℃、1260 ℃和1275 ℃的烧结处理并保温2 h,制备出Sm-PMNPT压电陶瓷样品。

2.2 性能测试

采用X射线衍射仪分析陶瓷样品的相结构;ZJ-3型准静态d33测量仪测量样品的压电常数; 4294A型阻抗分析仪测试室温下陶瓷样品的谐振、反谐振频率并计算样品的平面机电耦合系数kp、介电常数。

3 结果与讨论

3.1 物相结构分析

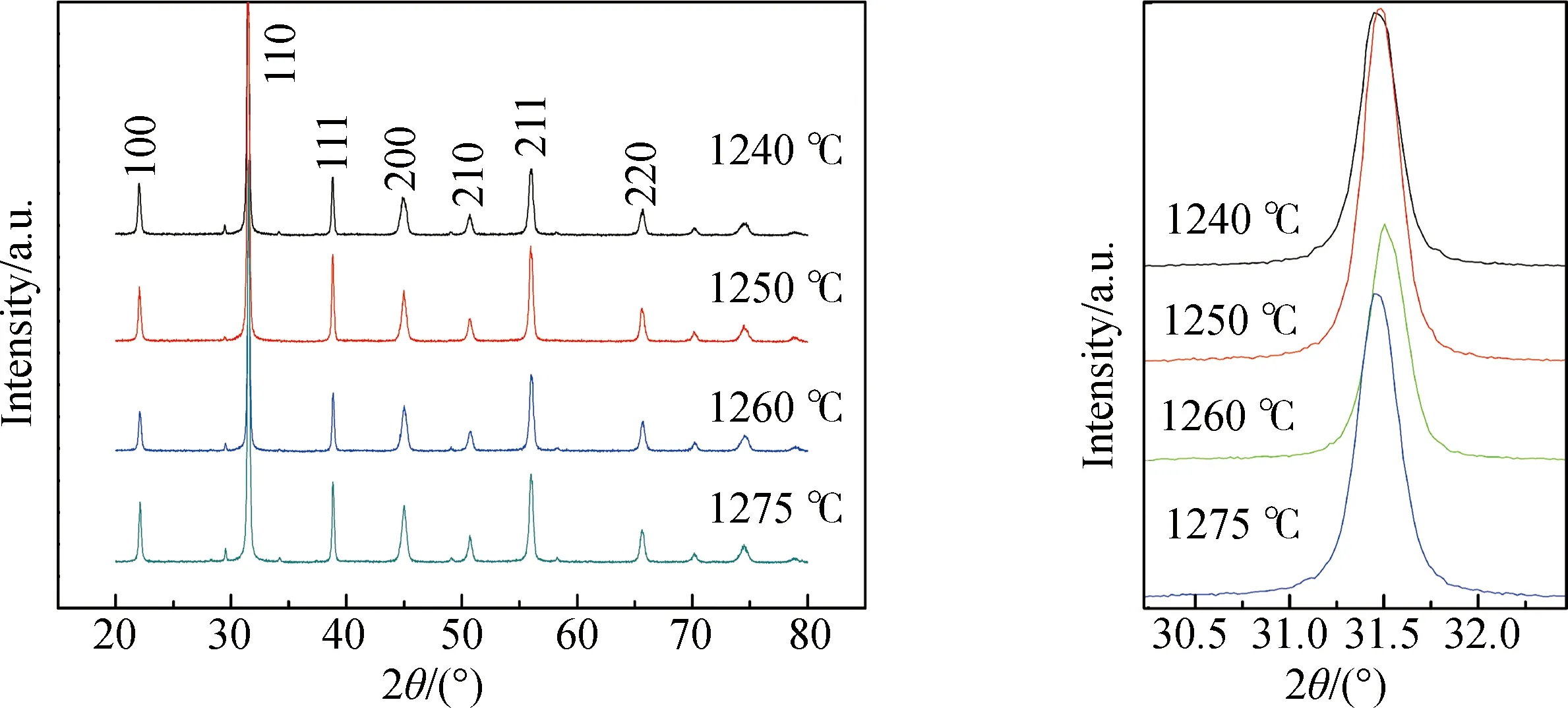

由于每一种晶型都有其特定的晶体学机构,对应于特定的衍射峰型。因此,可以将XRD图谱与物相特定的标准PDF卡片进行比对,实现对物相的鉴定和分析。图1为不同烧结温度下的XRD图谱。

图1 (a)不同烧结温度的XRD图谱;(b)局部放大谱图Fig.1 (a)XRD patterns of different sintering temperatures;(b)locally amplified spectra

在陶瓷的合成中由于焦绿石相的出现会导致陶瓷的介电和压电性能降低。由图中可以看出,随着烧结温度的变化,衍射峰位均无明显改变,但衍射峰的宽度逐渐变窄,表明本次陶瓷样品的结晶度较好。

从图中可以看出,XRD峰均已被指标化,通过与标准卡片进行对比,可以得到,在1240 ℃、1260 ℃以及1275 ℃的谱图中,29°的位置均出现小的杂峰,表明这三个烧结温度并没有完全遏制焦绿石相的产生。但是,在1250 ℃时,与标准卡片的对比以及通过相应公式的计算可以确认钙钛相的纯度达到最高。

钙钛矿相的纯度[13]为:

(1)

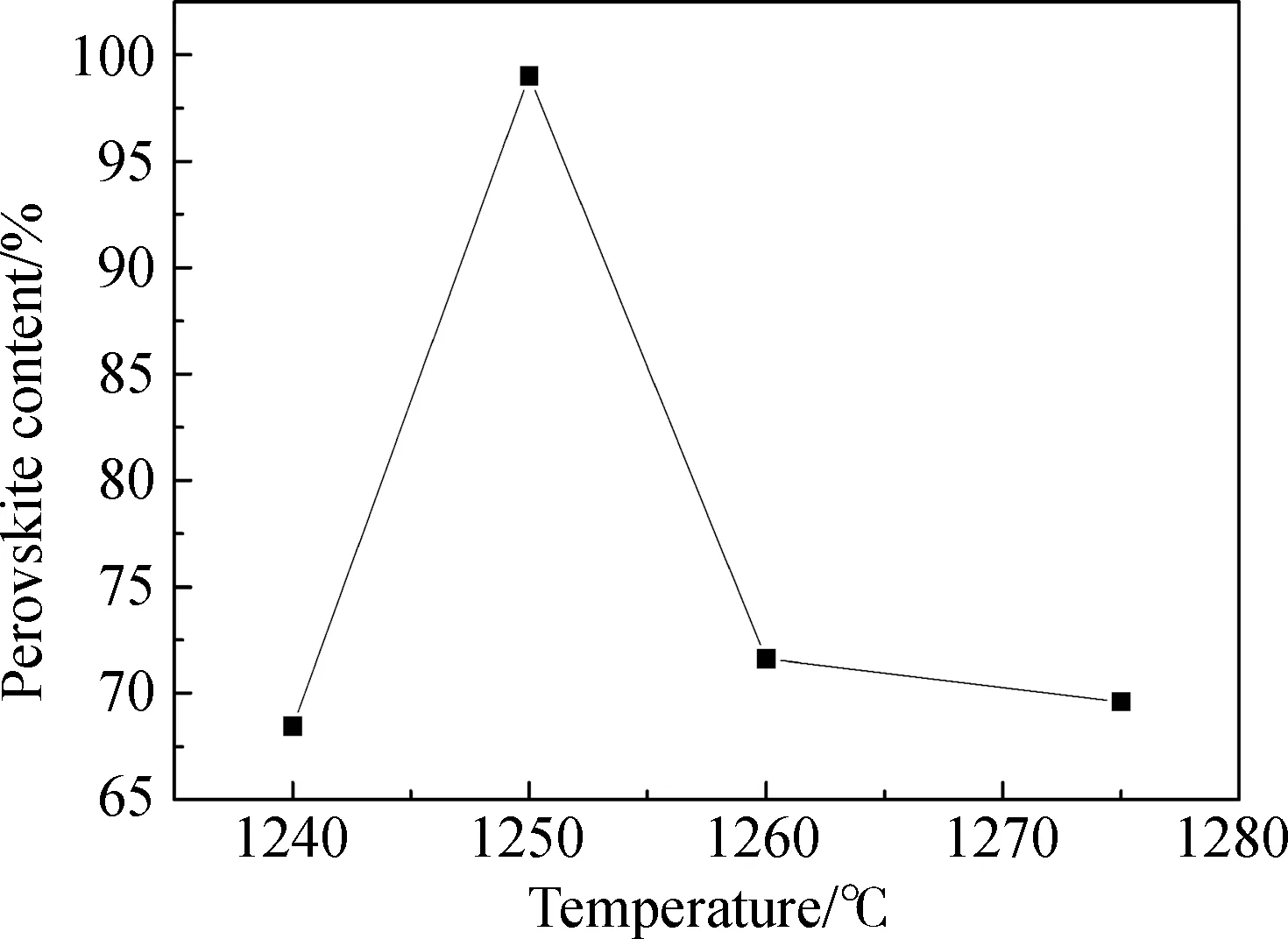

式中:W(Sm-pmnpt)为钙钛矿相的纯度,Ipero为钙钛矿结构的最强衍射峰,Ipyro为焦绿石相的最强衍射峰值。通过上式,计算出不同烧结温度下的钙钛矿相的含量,其不同烧结工艺条件下的钙钛矿纯度如图2所示。1240~1275 ℃分别为68.44%、99%、71.61%、69.61%。烧结温度为1250 ℃时,主要的衍射峰位为钙钛矿相,纯度达到99%因此最佳烧结温度在1250 ℃。

图2 钙态矿含量随烧结温度的变化Fig.2 Change of calcium content with sintering temperatures

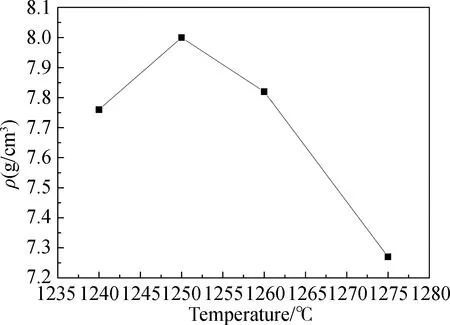

3.2 陶瓷密度测试

本次实验采用压电陶瓷材料体积密度测量方法(国标GB2413-81)测定陶瓷样品的密度。

由图3可见,在掺杂量相同的情况下,随着烧结温度的变化,陶瓷密度也相应的发生变化。由图中可以看出,该陶瓷密度随着烧结温度的变化而改变,呈现先增大后减小的趋势,在烧结温度为1250 ℃时,陶瓷密度达到最大,其最大值为8.00 g/cm3。陶瓷密度的增大可能是由于随着温度的升高使得Sm元素逐渐与MgNb2O6和TiO2形成了固溶体,促进了陶瓷内部的致密化。陶瓷密度减小的原因可能是由于高温使得陶瓷晶粒过融,从而使得内部气孔的增加,因此直接导致了陶瓷密度减小。由此可以总结出当Sm含量为2.5%并且烧结温度为1250 ℃时,陶瓷样品最致密,其最大密度为8.00 g/cm3。

图3 陶瓷密度与烧结温度的关系Fig.3 Relationship between ceramic density and sintering temperatures

3.3 压电性能的测试与分析

将压电陶瓷进行直流高压极化处理后可使陶瓷中的电畴沿电场方向取向排列[14]。该实验的极化条件是:将镀有电极的样品置于硅油浴中于室温加5 kV/cm并极化10 min,并将极化后的样品静置24 h后进行压电测试。

图4 不同烧结温度时的压电系数Fig.4 Piezoelectric coefficient at diffrent sintering temperatures

图4为室温下陶瓷样品的压电常数d33。从图中可以看出,d33随着样品烧结温度的升高呈现出先增大后减小的变化,在1250 ℃时,d33达到1254 pC/N。压电常数的增加是由于温度适当的升高,使得材料晶粒长成均匀,从而使得压电系数的提高,压电系数降低可能是由于烧结温度过高,使得陶瓷内部晶粒过融,造成性能下降。

3.4 机械耦合系数的测试与分析

本实验可采用谐振-反谐振法测量并计算薄圆片形压电振子的平面耦合系数,具体方法是由4294A型阻抗分析仪测量。压电振子谐振频率fr与反谐振频率fa,根据以下公式计算出平面耦合系数:

(2)

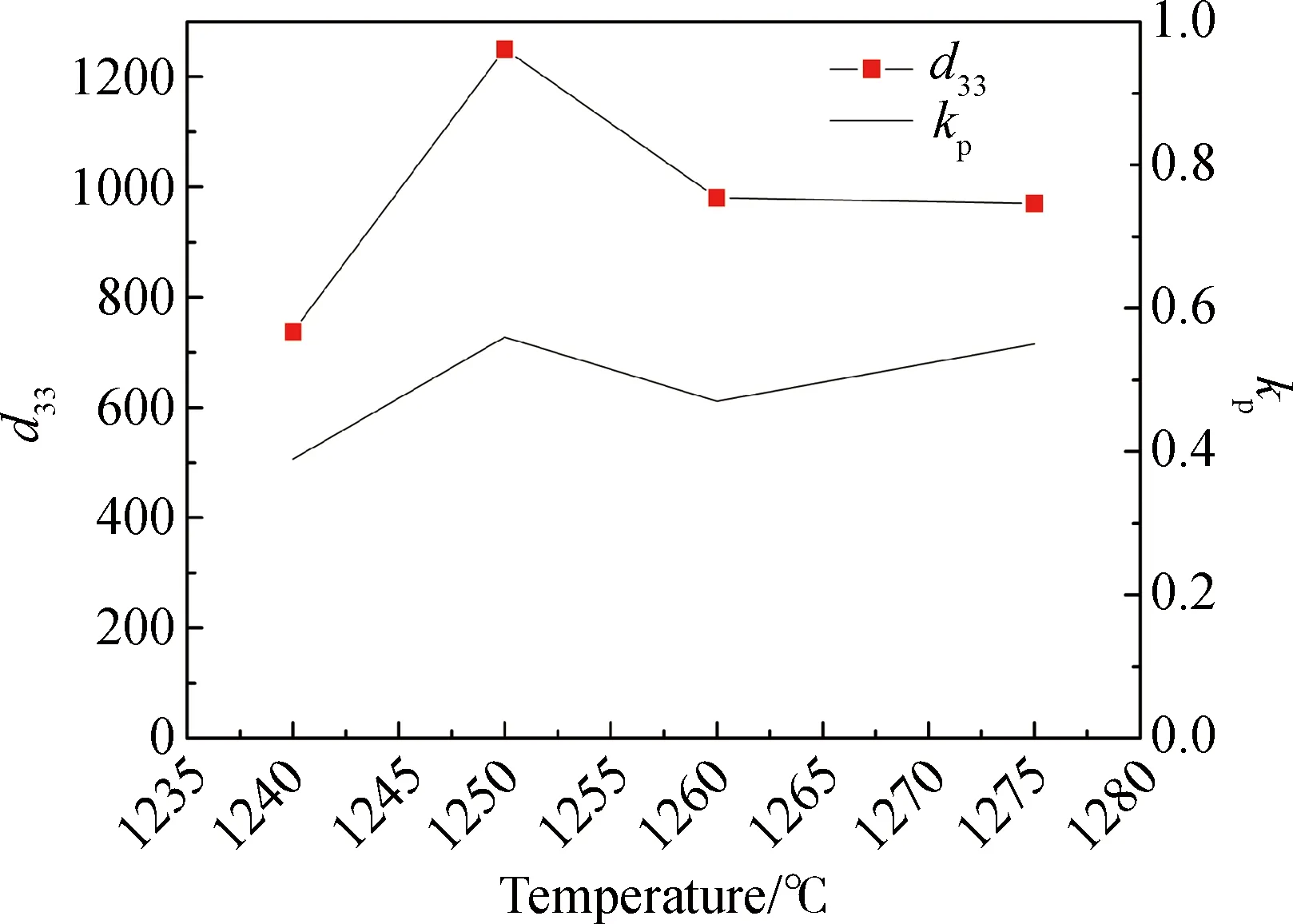

图5 Sm-PMNPT陶瓷的压电性能和机电耦合性能随烧结温度的变化关系Fig.5 Relationship between piezoelectric properties and electromechanical coupling properties of Sm-PMNPT ceramics with sintering temperatures

图5为室温下陶瓷样品的压电常数d33与机械品质因数kp随烧结温度的变化。由图可见:随着样品烧结温度的升高,d33值呈现增大的趋势,kp值先增大后减小; 烧结温度为1250 ℃时,d33获得最大值,d33和kp分别为1254 pC/N 和0.56。随着样品烧结温度的升高晶粒变大,晶界减少,晶界对样品中电畴的夹持作用减弱,在外电场作用下电畴更容易转向,陶瓷的压电性能增强; 烧结温度在1260~1275 ℃时,烧结温度过高产生的残留液相和孔洞,导致kp值减小。

3.5 介电性能的测试与分析

在室温下,测试样品的介电特性,相对介电常数为:

(3)

式中:C为陶瓷样品的电容;d为陶瓷样品的厚度;ε0为真空介电常数;A为样品上表面电极面积。实验中采用金属离子溅射仪溅射金电极。

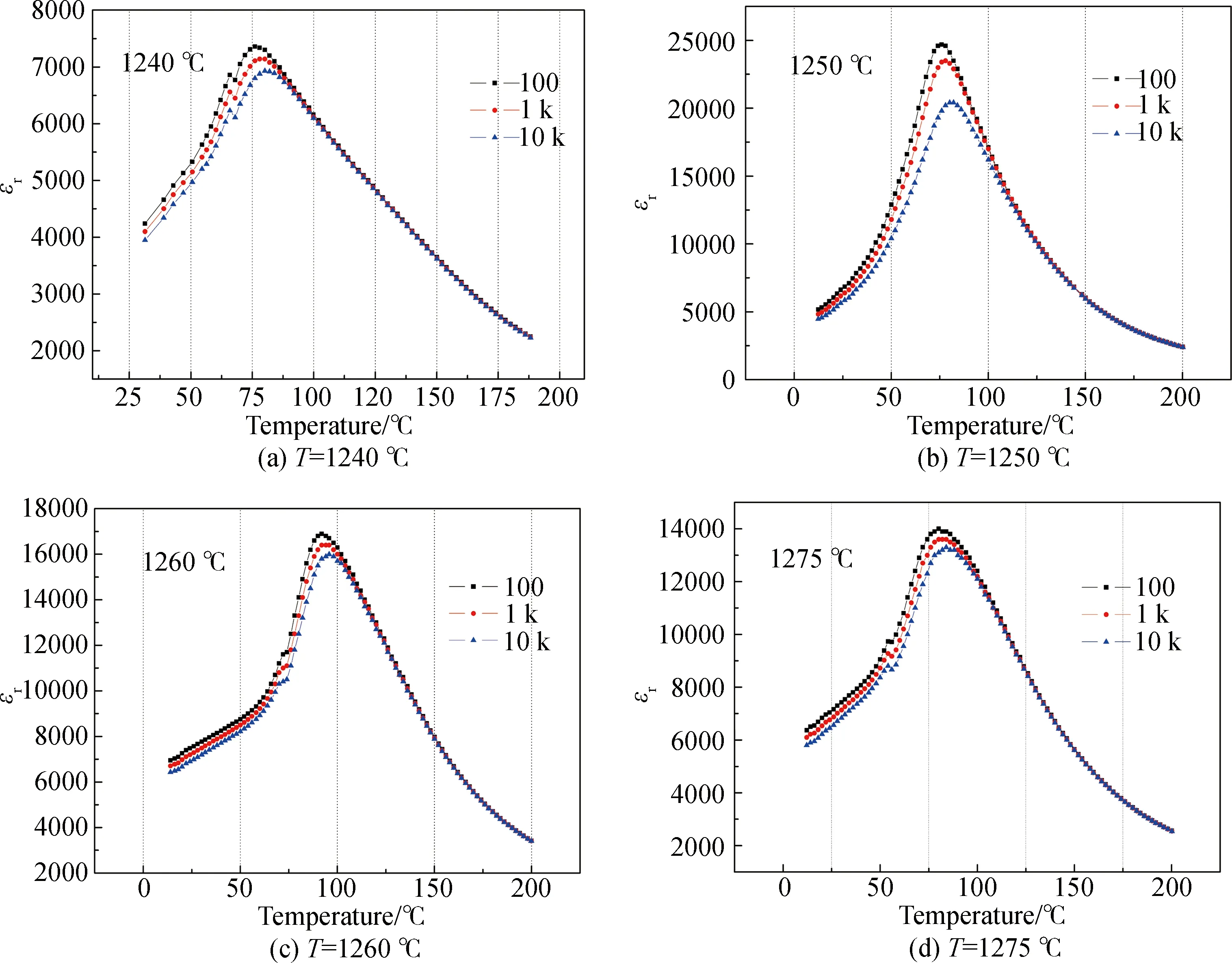

对烧结温度为1240 ℃、1250 ℃、1260 ℃、1275 ℃,保温时间均为2 h条件下获得的Sm-PMNPT陶瓷进行电容测试,Sm-PMNPT陶瓷的介电常数随频率的变化如图6所示。随着温度的增加,Sm掺杂的PMN-PT系压电陶瓷的介温谱图是相似的。对同一组分而言,随着温度的增加,陶瓷样品的介电常数呈现增加后降低的趋势,在居里温度(Tc)处获得了最大的介电常数(εr)。图6为1240~1275 ℃范围内介电温谱的的变化。

图6 不同烧结温度下的Sm-PMNPT陶瓷的介电常数Fig.6 Dielectric constants of Sm-PMNPT ceramics at different sintering temperatures

随着温度的增加,介电常数增加是因为电介质极化增加所致。在居里温度附近, 获得了最大的介电常数,这可以通过畴壁运动的温度特性来解释。即:在低温下,畴很难移动,导致介电常数较低;当测试温度高于Tc时,陶瓷由铁电相转为顺电相,介电常数随陶瓷内部所有畴的消失而降低;在相转变温度附近,热能和畴运动的势垒是相似的,因此畴壁的运动是非常活跃的,这是介电常数达到最大值的主要因素。

从Sm-PMNPT陶瓷介电温谱的测试结果可以看出,在升温过程中,温度从20 ℃升高至200 ℃,在60 ℃到100 ℃时,不同电压频率下(1 kHz,10 kHz,100 kHz)的相对介电常数-温度曲线均出现了高温峰且弥散。这是由于铌酸镁铅(PMN)相变属于典型的弥散相变。

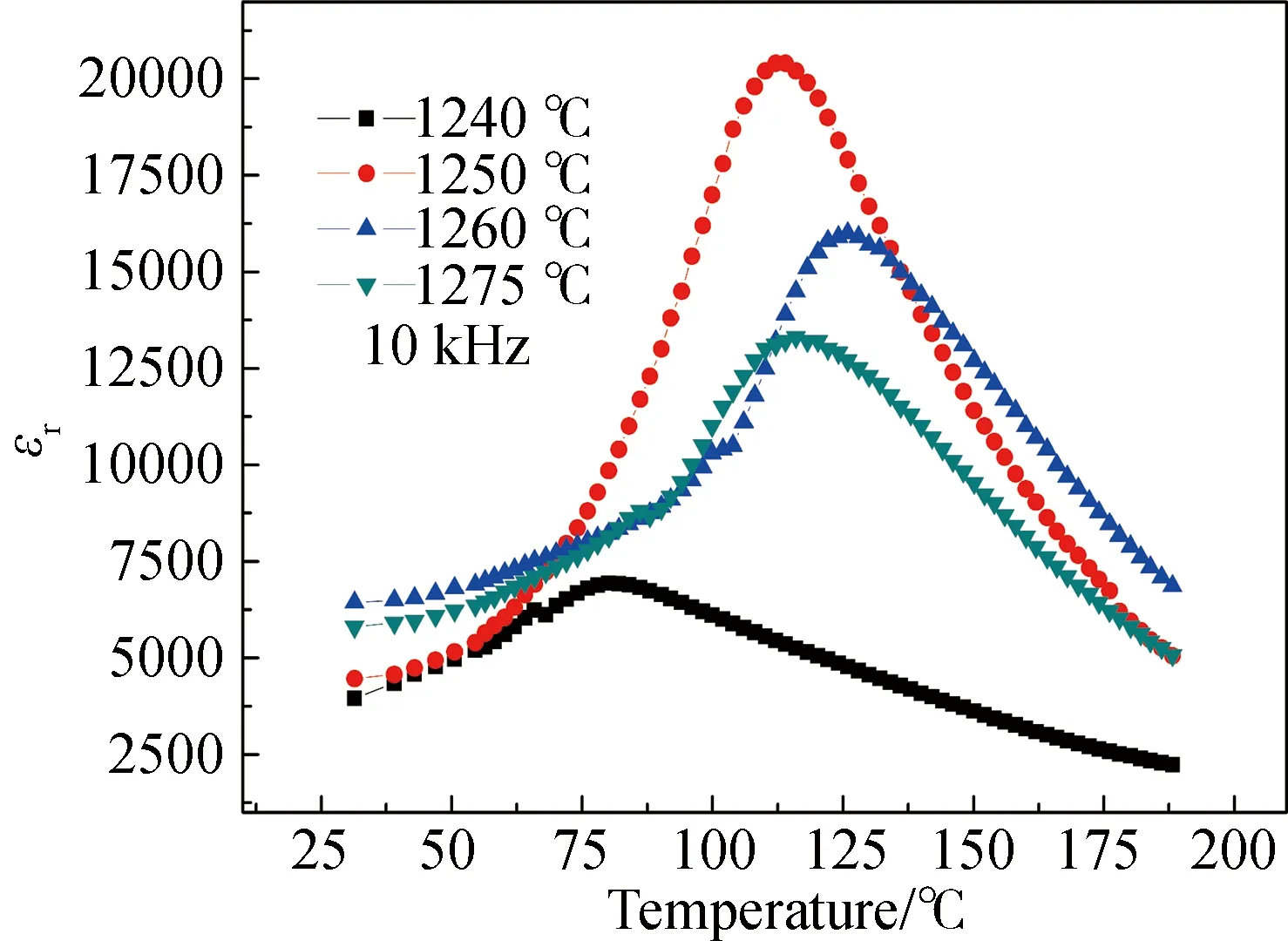

图7为Sm-PMNPT陶瓷样品在10 kHz测试频率下的介电温谱。从图中可以看出,室温至 200 ℃间有一个介电峰,随着烧结温度的升高,陶瓷的介电常数逐渐增大,在1250 ℃时介电常数达到最大,高达20000以上。当温度由1260 ℃逐渐增大到1270 ℃以上时,介电常数的降低可能是由于烧结温度过高导致无规则形状组织的生长以及晶粒内部孔洞的出现。

图7 10 kHz测试频率下Sm-PMNPT陶瓷的εr与温度(T)的关系Fig.7 Relationship between Sm-PMNPT ceramic εr and temperature (T) at 10 kHZ test frequency

3.6 不同掺杂浓度陶瓷的结构特性

3.6.1 电学特性

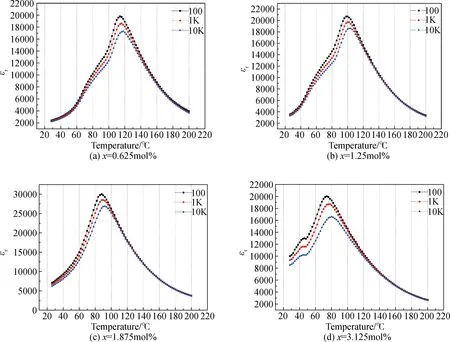

前文主要讨论掺杂量为2.5mol%时的烧结特性,当烧结温度为1250 ℃时,Sm-PMNPT压电陶瓷各项性能达到最优,但是对于其余掺杂浓度条件下的陶瓷性能结果仍需进一步明确。因此,制备了掺杂浓度分别x=0.625mol%、1.25mol%、1.875mol%、3.125mol%的压电陶瓷,以1250 ℃进行烧结并进行相关测试。图8为不同掺杂浓度下的介电常数。

图8 100 Hz下不同掺杂浓度时的介电常数Fig.8 Dielectric constants of ceramics with different doping concentrations under 100 Hz

从图8可以看出,在100 Hz下,在x=0.625mol%、1.25mol%,、1.875mol%、3.125mol%时,对应的相对介电常数的最高值和相应的峰值温度分别为19785/114 ℃、20680/100 ℃、29966/88 ℃、20000/73.56 ℃。在掺杂浓度为1.875mol%时,相对介电常数达到最大。从图中看出,随着掺杂浓度的增加,发现相对介电常数逐渐增大,但当浓度大于1.875mol%时,相对介电常数呈现递减的趋势,但尚且保持较高的介电性。可能是由于Sm3+掺杂使得烧结过程中晶粒尺寸的变化引起介电常数发生变化。同时说明掺杂量并不是越大越好,合适的掺杂浓度可以提高样品的综合性能。

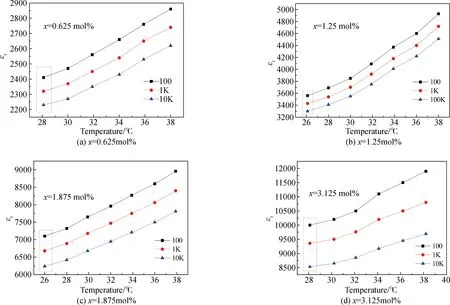

图9为不同掺杂浓度陶瓷在室温下的介电常数,从图中可以得出,在室温附近时,x=3.125mol%,室温下相对介电常数可达到10000左右。

图9 不同掺杂浓度陶瓷在室温下的介电常数Fig.9 Dielectric constants of ceramics with different doping concentrations at room temperature

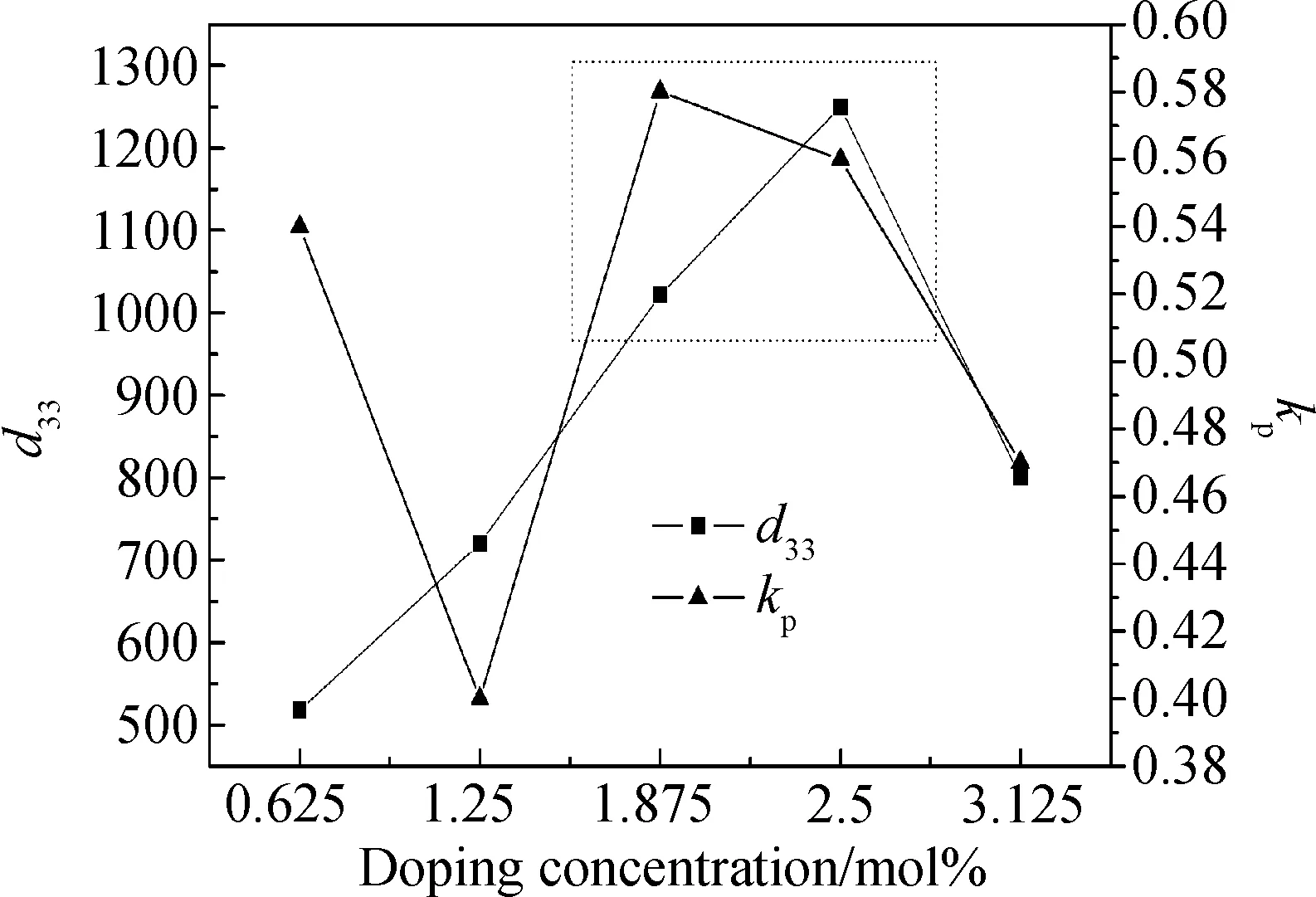

3.6.2 不同掺杂浓度下的压电性能与机械耦合系数

图10可以看出,d33的值分别为518 pC/N、720 pC/N、1022 pC/N、800 pC/N。可以看出在x=1.875mol%~2.5mol%情况下压电性能以及机械耦合系数达到最优值d33=1254 Pc/N,kp=0.58。当x>2.5mol%时,陶瓷样品性能开始降低,可能是由于稀土离子浓度过高,使得在烧结过程中,晶粒尺寸的增大,导致样品内部出现孔洞,从而导致致密度的降低,说明小浓度掺杂可适当提高样品性能。

图10 Sm-PMNPT陶瓷的压电性能和机械耦合系数随掺杂浓度的变化关系Fig.10 The piezoelectric property and mechanical coupling coefficient of Sm-PMNPT ceramics vary with doping concentration

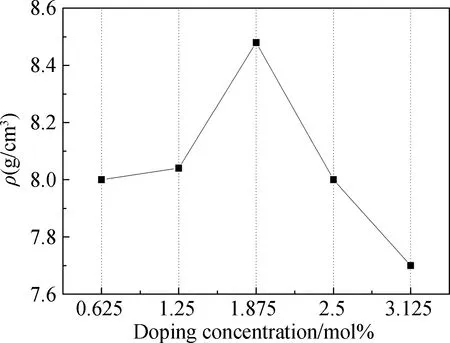

3.6.3 不同掺杂浓度陶瓷密度

图11为不同掺杂浓度陶瓷的密度变化,呈现出先增加后减小的趋势。在x=0.625mol%~2.5mol%,陶瓷密度均在8 g/cm3以上,表现出良好的致密性,当x>2.5mol%时,密度开始下降,下降原因是由于掺杂浓度过高,使得在煅烧过程中,陶瓷内部出现孔洞,从而导致密度下降。

图11 不同掺杂浓度陶瓷的密度变化Fig.11 Density changes of ceramics with different doping concentrations

4 结 论

采用传统的固相烧结工艺,在1240~1275 ℃烧结制备了PMNPT-Sm压电陶瓷,并得出以下结论:

(1)根据XRD的测试得出结论,烧结温度为1250 ℃时,样品的钙钛矿相的含量达到最高。

(2)随着烧结温度的升高。陶瓷密度、压电常数以及机械耦合系数均呈现先增大后减小的趋势,在1250 ℃时,x=2.5mol%时,陶瓷各项性能达到最优。

(3)在不同浓度的 Sm3+掺杂 PMN-PT 材料中,Sm3+的掺杂对其材料的陶瓷密度以及介电性能有了明显的改善,x=1.875mol%~2.5mol%时,烧结温度为1250 ℃时,样品的相对介电常数最高可达30000左右,陶瓷样品的密度达到8.48 g/cm3,kp=0.58。