枪弹穿甲后效破片对典型防弹衣侵彻毁伤特性试验研究

2019-12-23闫文敏王光华金永喜王舒许啸田野

闫文敏, 王光华, 金永喜, 王舒, 许啸, 田野

(1.瞬态冲击技术重点实验室, 北京 102202; 2.中国兵器工业第208研究所, 北京 102202)

0 引言

穿甲枪弹是目前轻型装甲车辆面临的主要威胁之一,此类穿甲弹对轻型装甲目标的毁伤,除了弹头撞击对目标形成的穿甲侵彻等直接杀伤作用外,更重要的是弹体穿透车辆防护装甲后在车辆内部形成的后效破片对目标内部乘员的杀伤。从战场伤情统计结果来看,破片致伤比例明显高于弹头致伤[1],而对车辆内部乘员实施有效毁伤主要依赖于靶后破片。诸多研究表明,后效破片特性对内部乘员特别是穿防弹衣的内部乘员杀伤效能影响很大[1]。因此,研究后效破片或枪弹对防护材料的侵彻作用,已成为穿甲及单兵防护工程领域专家学者的共识,并开展了广泛研究。张松松等[2]和贾福庆[3]研究了穿甲后效破片对等效钢板的作用规律;Stilp等[4]研究了高速穿甲条件下后效破片的飞散特征;Pedersen等[5]研究了钨合金弹芯穿透防护材料后效破片的质量及分布特征;吴成等[6]研究了榴弹非控破片质量分布规律的算法,预测了破片质量分布规律;付塍强等[7]研究建立了杆式弹穿甲后效破片特征分布模型;Chen等[8]通过不同形状弹头撞击复合防护材料研究了材料的变形特性;Bandaru等[9]研究了9 mm手枪弹撞击凯夫拉复合材料的破坏形貌及其特性;王小强等[10]、侯海量等[11]研究了几种复合材料的抗侵彻作用性能;方志威等[12]通过数值仿真及试验研究了玻璃纤维、聚氯乙烯(PVC)泡沫和高强聚乙烯(PE)复合结构防护材料对高速破片的抗侵彻性能,分析了复合结构防护材料的破坏作用过程及形态;邹渝等[1]通过仿真方法研究了穿甲后效破片对某种防护材料的侵彻性能;周捷等[13]研究了不同质量球形破片对防弹衣、防弹头盔等单兵防护装备的侵彻性能,得到了质量变化对极限穿透速度的影响规律;Guoa等[14]研究了φ12 mm的钢球撞击不同复合结构芳纶织物和铝板材料的侵彻作用过程,获得了不同结构复合材料的弹道极限和阻力;郑折等[15]通过理论分析获得了圆柱形破片侵彻复合材料剩余速度的计算模型。

上述对于后效破片的研究都是基于25 mm以上较大口径炮用穿甲弹进行的,其撞击速度高,后效破片质量大、数量多,对于防弹衣侵彻作用的研究均是基于规则的预制破片或枪弹,而对于枪弹穿甲破碎形成的小质量不规则后效破片对防弹衣的侵彻毁伤特性研究较少。因此,本文通过选取某12.7 mm口径多功能枪弹为侵彻体,选取目前国内广泛采用的超高分子量聚乙烯 (UHMWPE)防弹衣(以下简称PE防弹衣)为研究对象,进行弹道性能试验,得出此种枪弹穿甲后效破片的飞散和质量分布规律,总结了小质量不规则破片对软质PE防弹衣的毁伤特性,并揭示了枪弹穿甲后效破片对防弹衣的侵彻破坏机理。

1 试验方法

1.1 弹头发射及测试系统

采用某12.7 mm枪弹为穿甲体,其弹芯材料为易碎钨合金,穿甲后可形成大量小质量破片。采用12.7 mm测速弹道枪固定架发射,速度由装药量进行控制。

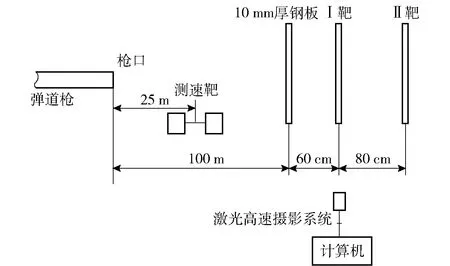

图1 弹道试验示意图Fig.1 Sketch of ballistic impact experiment

试验在距离枪口25 m处放置西安工业大学研制的JYJ-90A水平天幕靶测量弹头速度,距离枪口100 m处放置10 mm厚均质钢板,分别在钢板后0.6 m和1.4 m处放置Ⅰ靶和Ⅱ靶。在进行破片飞散试验时,Ⅰ靶和Ⅱ靶均为纸靶,用以观察破片飞散情况。在进行破片侵彻试验时,在I靶处放置防弹衣,将PE防弹衣固定在25 mm厚松木板上,撤掉Ⅱ靶。在防弹衣侧面放置美国VRI公司产的Phantom V710型高速摄影机和火光滤除设备,用于拍摄弹道侵彻及后效破片飞散的全过程,观察防护钢板后防弹衣的侵彻破坏情况,收集后效破片。弹道试验示意图如图1所示。

1.2 典型防弹衣选取

选用国内广泛采用的PE防弹衣为典型防弹衣,宁波大成新材料股份有限公司生产,防护级别符合美国执法人员用防弹背心防护标准NIJ Ⅱ级,靶片大小为300 mm×300 mm,由46层UHMWPE纤维层组成,每层由4层交叉角度分别为0°、90°、0°、90°的UHMWPE纤维叠合组成。每层标称厚度为0.2 mm,层与层之间没有粘合。采用同一批次防弹衣。

2 试验结果及分析

2.1 穿甲后效破片质量分布

所选用的12.7 mm枪弹弹芯由易碎钨合金制成,其后效破片包括弹芯破碎形成的破片、钢板冲塞破碎形成的破片以及弹头其他零部件破碎形成的破片等,上述所有破片均由穿甲撞击过程中随机形成,因此其破片形状不规则、破片质量不统一。

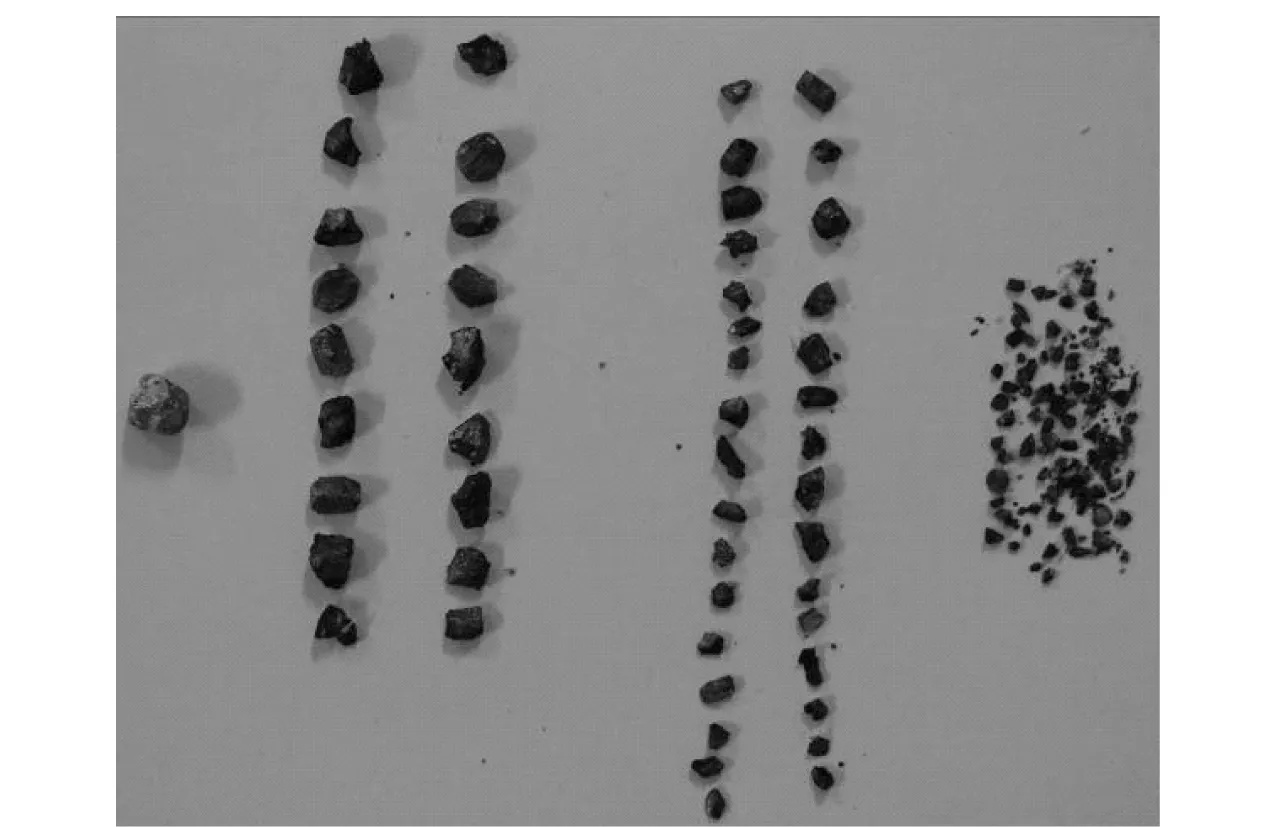

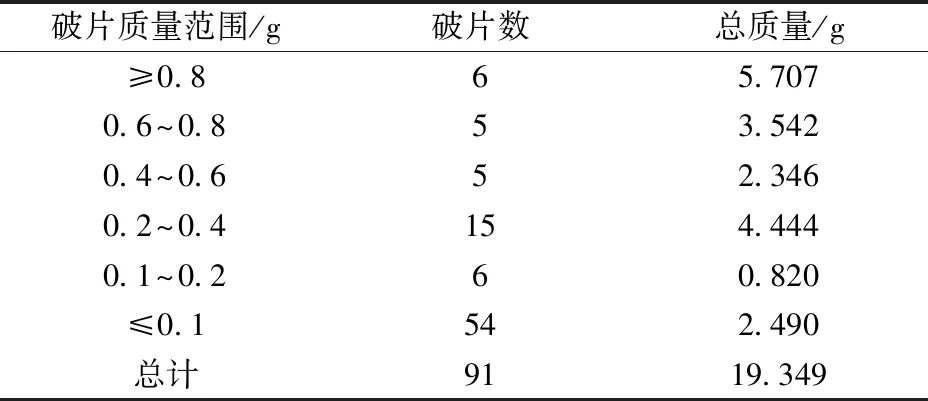

图2所示为枪弹以860 m/s的速度穿透10 mm厚均质钢板后回收的后效破片,破片形状不规则,质量分布范围较大。将回收获得的破片逐个称重后得出各个破片质量,获得的破片总质量为19.349 g;根据破片质量分布,将破片质量进行分级,获得不同质量范围的破片数如表1所示。

图2 试验回收的穿甲后效破片Fig.2 After-effect fragments recovered after penetration experiments

表1 不同质量范围破片数统计

本文使用的穿甲枪弹穿甲后效破片主要由两种作用形成:一是弹靶相互作用过程中钢板充塞破碎、弹芯及弹头其他零部件破碎形成;二是易碎钨合金弹芯在击中目标后,弹芯内部装填的含能材料被挤压在弹芯壳体和弹坑底部之间,易碎钨合金壳体内部填充物发生释能反应,使得内部压力不断升高,进而使易碎钨合金壳体膨胀破碎、形成破片。

针对本文结构枪弹的穿甲过程,弹芯撞击靶板后,在装填物中弹性波通过的区域内,材料发生弹性变形且满足胡克定律,取填充物横截面中心为坐标原点,平行于弹轴方向为x轴方向,可以得出:

(1)

式中:εx为轴向应变;ux为轴向位移;σx为装填材料撞击靶板时受到的轴向压应力,负号表示压应力;E为弹芯的弹性模量。

由于泊松效应,填充物轴向变形的同时还存在径向变形:

(2)

式中:εy和εz为径向应变;uy和uz分别为y轴和z轴方向位移;μ为填充物的泊松比。

由于泊松效应使得填充物的部分轴向应力转变为径向应力σy1,而含能材料的释能反应造成了弹芯内部压力升高,产生径向应力σy2,这两部分径向力的合力σy使弹芯壳体内部受压膨胀。假设弹芯与靶板相互作用过程中的某时刻为准静态,因此侵彻过程中弹芯受到的径向膨胀力与靶板对弹芯的约束力可近似为受力平衡。

根据广义胡克定律,可得

(3)

因此径向应力σy可表示为

(4)

穿甲过程中,弹芯内孔受到填充物的膨胀径向应力σy作用,可认为弹芯壳体为受均布压力的圆筒,极坐标下弹芯壳体中r位置受到的拉应力可表示为

(5)

式中:σθ为弹芯壳体所受到的拉应力;a为弹芯内孔半径;b为弹芯外部半径;qa为弹芯壳体内部受到的压力;qb为弹芯壳体外部受到的压力。

穿透钢板后qb迅速卸载为0,仅剩下qa的作用。

采用最大拉应力断裂准则判断弹芯壳体材料的失效,当拉应力σθ>σb时即发生碎裂,产生破片。

2.2 穿甲后效破片飞散规律

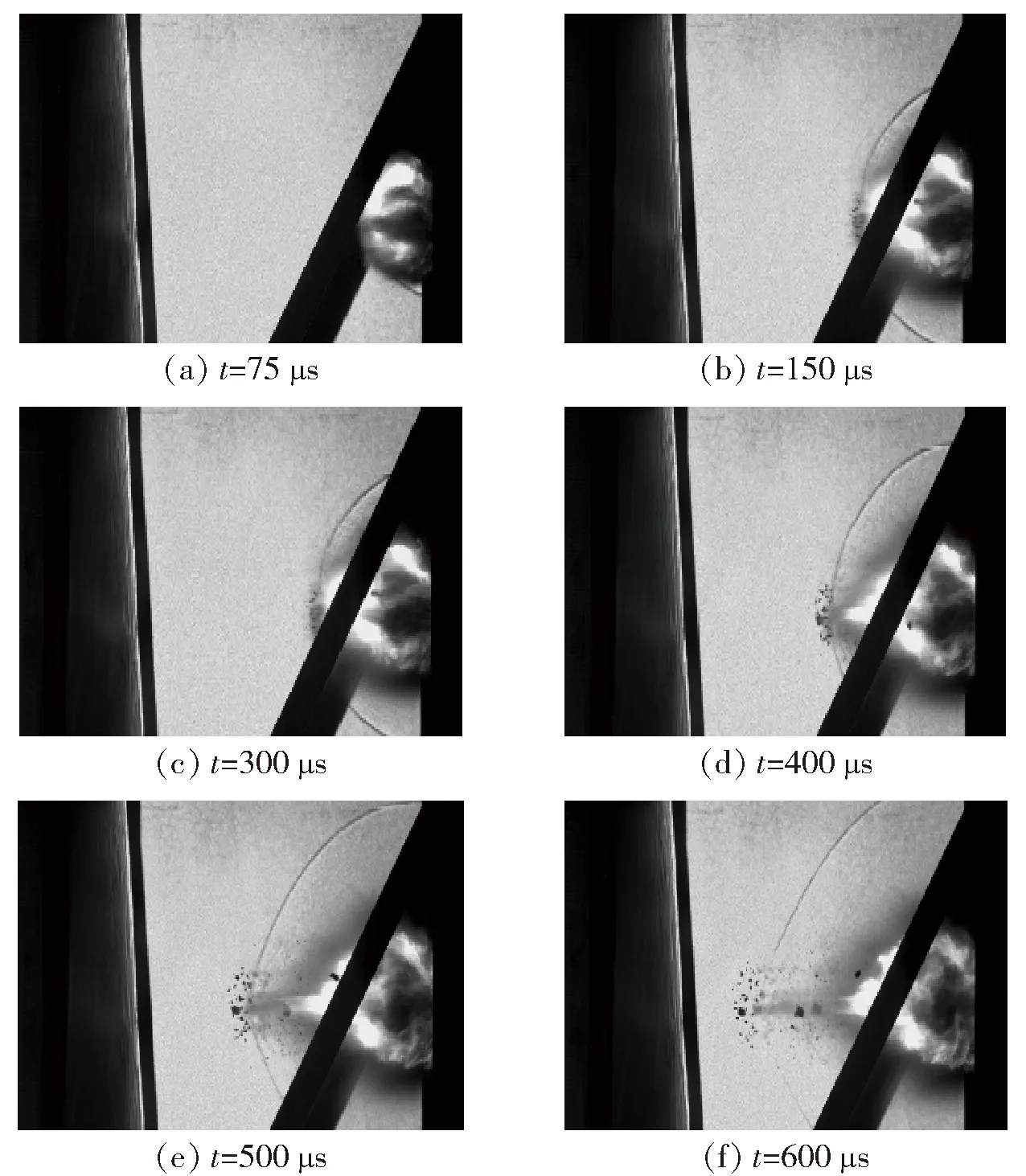

图3所示为试验过程中采用高速相机记录的枪弹穿透钢板后破片飞散过程。由图3可以看出,枪弹穿透钢板瞬间后效破片散布范围较小,随着穿透过程结束,后效破片不断向弹道方向和径向方向飞散,其径向方向飞散的速度远远低于弹道方向的速度。通过高速相机测量获得了后效破片沿弹道方向的运动速度,当弹头速度为914 m/s时后效破片的剩余速度约740 m/s,当弹头速度为732 m/s、接近极限穿透速度时,穿透钢板后的后效破片速度约为440 m/s. 由以上数据可知,在弹头能有效穿透钢板条件下,穿甲速度越高,后效破片的剩余速度越高,但当穿甲速度接近临界穿透速度时,后效破片同样具有较高的运动速度,只要弹头能够有效穿透钢板,其后效破片瞬时运动速度就可达400 m/s以上。

图3 不同时刻的穿甲后效破片飞散情况Fig.3 Dispersion of after-effect fragments at different moments

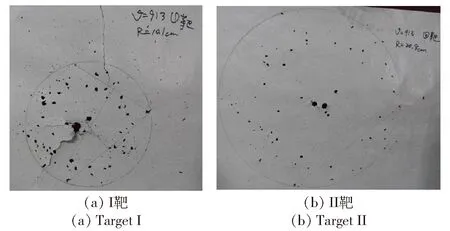

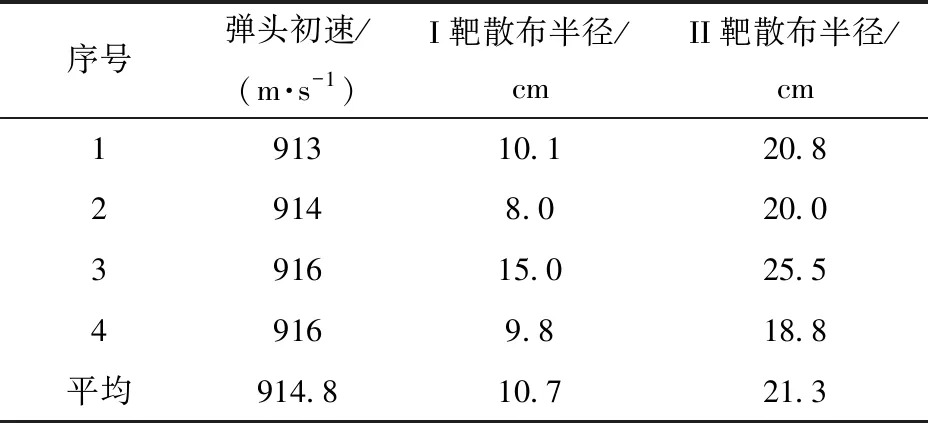

图4所示为距离防护钢板后0.6 m处Ⅰ靶和1.4 m处Ⅱ靶的牛皮纸靶穿透和分布情况。选取破口尺寸大于2.5 mm的孔进行散布范围测量,选取最外部的3个破口连线组成三角形,做该三角形的外接圆,记录该圆的半径,作为破片的散布圆半径,测量结果如表2所示。由表2可见,在撞击速度接近时,穿甲后效破片在不同距离处的散布也基本接近,且随着距离的增大,其散布范围增大。

图4 不同距离处后效破片散布情况Fig.4 Dispersion of after-effect fragments at different distance

表2 后效破片散布试验结果

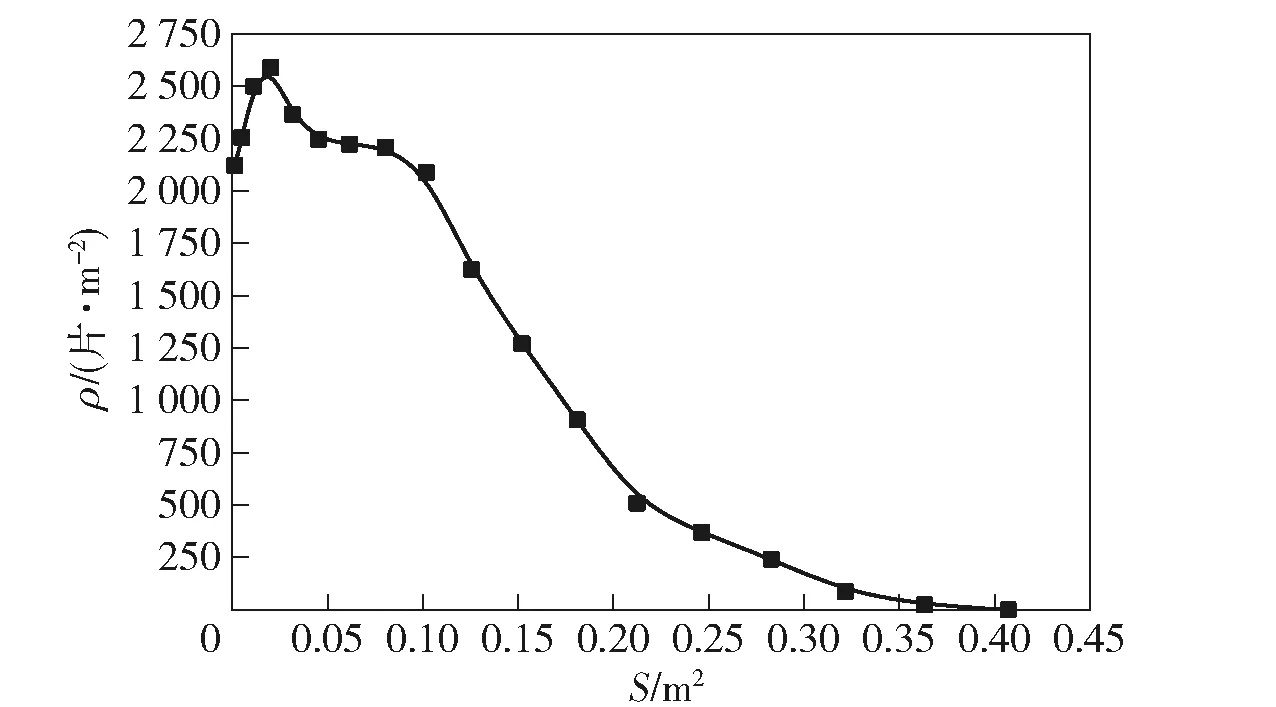

图5 后效破片着靶密度分布Fig.5 Density distribution of after-effect fragments

由图5可知,面积S≤1 017.9 cm2(对应半径R≤18 cm)圆形区域内破片着靶密度大于2 000片/m2,而S>1 017.9 cm2(R>18 cm)以外区域破片分布密度迅速下降。因此,认为R≤18 cm圆形区域为密集侵彻区,破片着靶密度较高,对目标造成有效杀伤的概率大大增加。

2.3 穿甲后效破片对防弹衣的毁伤特性

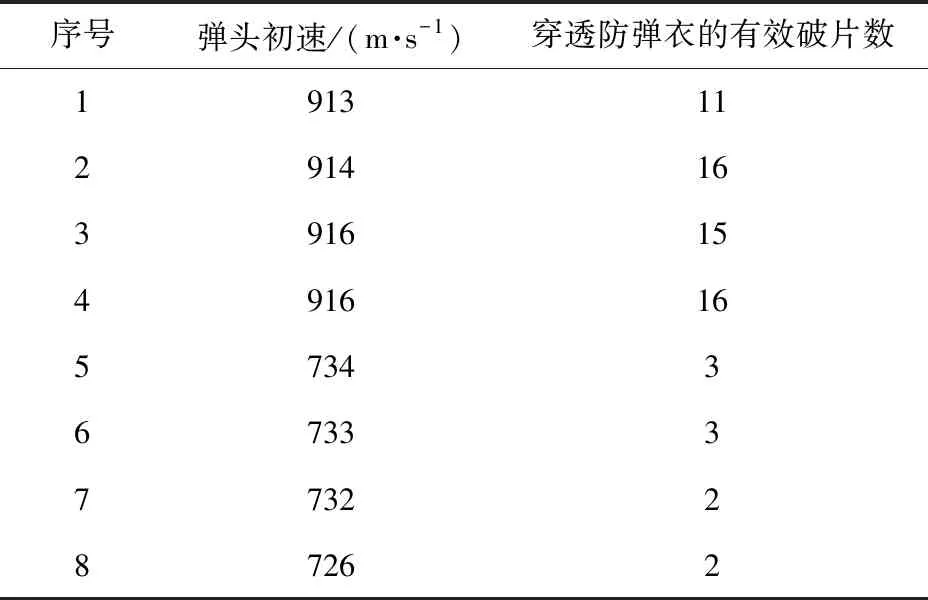

试验分别选用初速约为915 m/s和730 m/s的弹头,射击距离100 m处垂直于地面放置10 mm厚钢板,该钢板后设置Ⅱ级防弹衣加25 mm厚松木板,测量后效破片对防弹衣的穿透情况。试验结果如表3所示。

表3 后效破片穿透防弹衣的试验结果

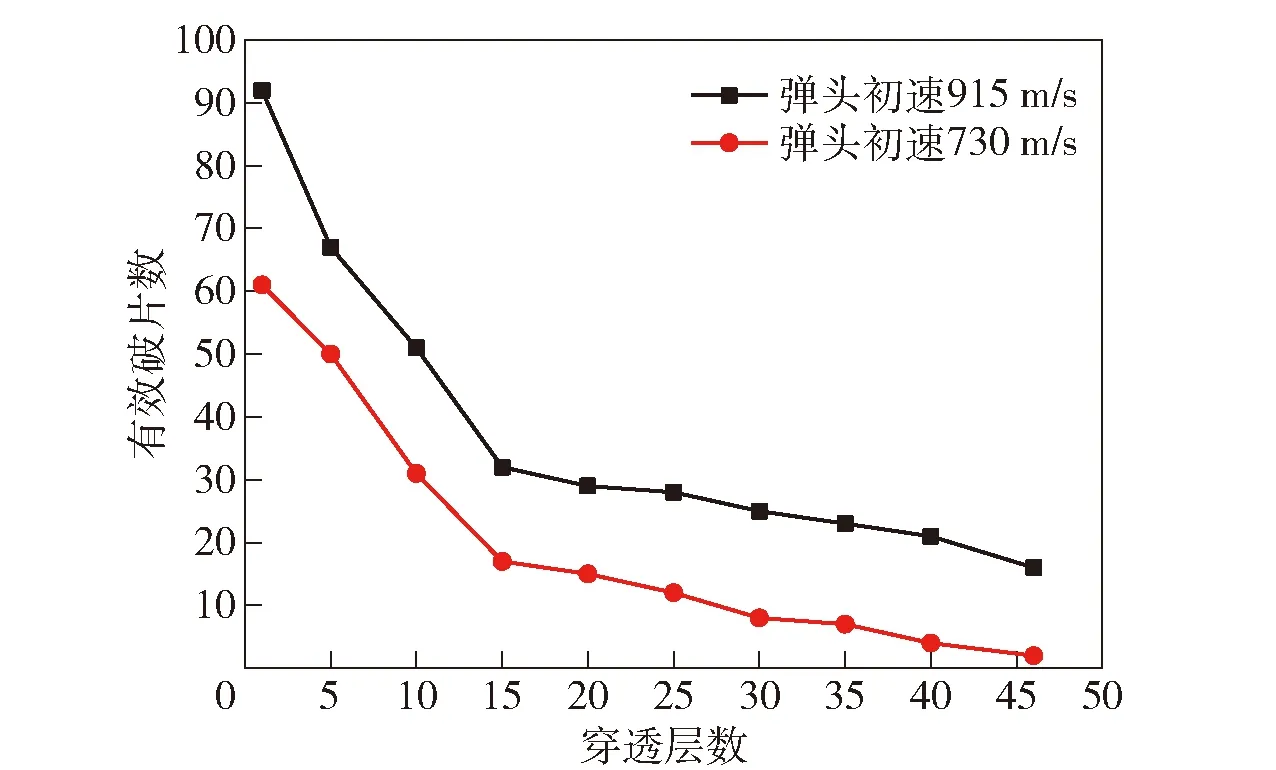

由表3可知:当弹头速度分别为914 m/s、916 m/s时,由高速相机测量获得后效破片的速度为740 m/s,可有效穿透的Ⅱ级防弹衣材料破片数达10片以上;当弹头速度为732 m/s时,穿透钢板后效破片的速度约为440 m/s,可有效穿透的Ⅱ级防弹材料的破片只有2~3片。为获得穿甲后效破片对防护材料的侵彻性能,试验后对不同速度条件下对穿透不同层数后效破片数进行统计分析,分析结果如图6所示。

图6 穿透不同层数的有效破片数Fig.6 The number of after-effect fragments penetrating into different layers

由图6可见:弹头速度约为730 m/s时穿透钢板后仍有2~3片破片能够有效穿透Ⅱ级防弹衣;而当弹头速度约为915 m/s时,能够有效穿透Ⅱ级防弹衣的破片数增加至11~16片,即随弹头速度提高,有效破片数逐渐增多。

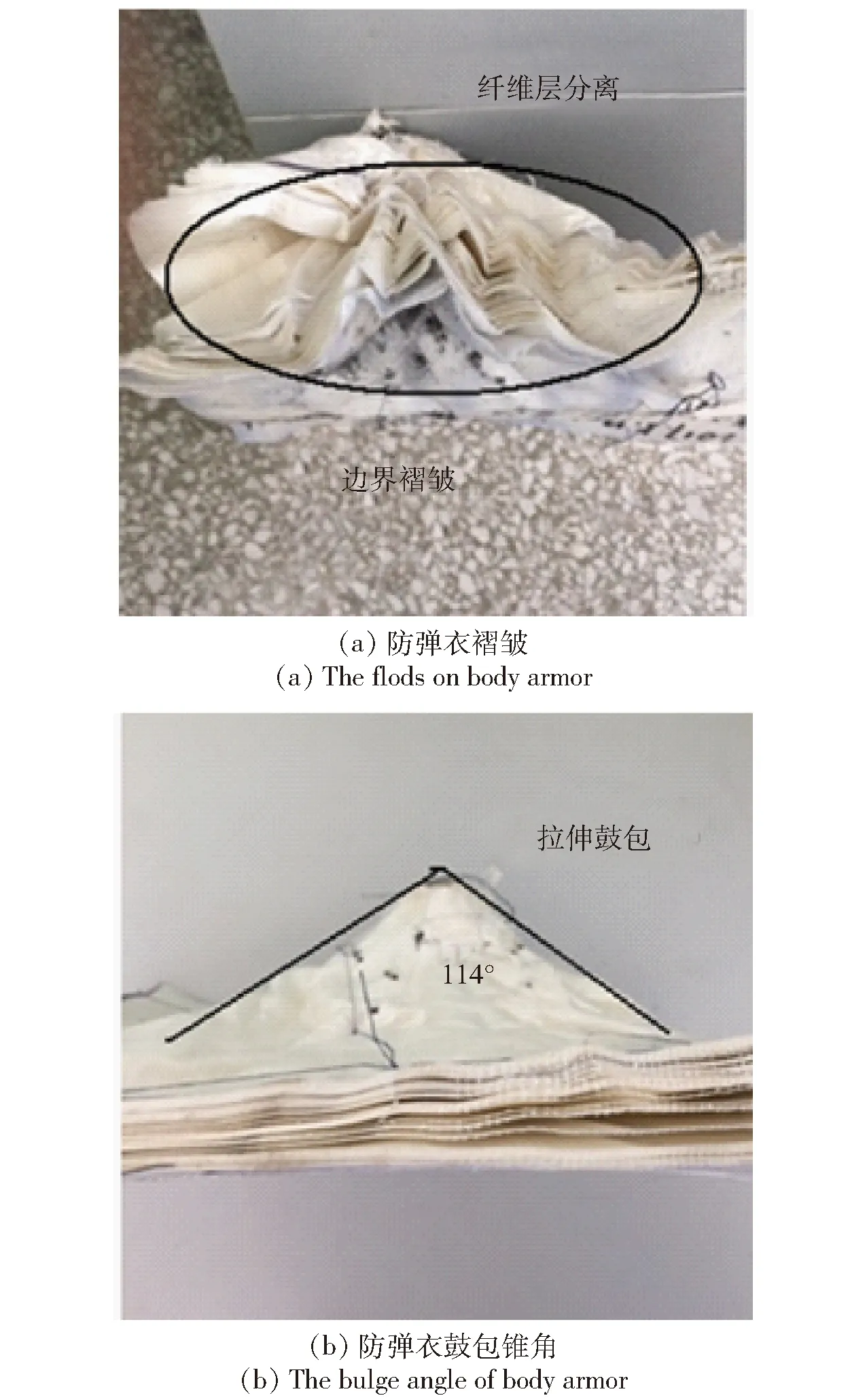

图7所示为UHMWPE材料Ⅱ级防弹衣的破坏形貌。由图7可见,后效破片散布中心区域破片间距较小,防弹衣上后效破片散布中心区域的穿孔间距较小,无法区分单个破片的穿孔边界,侵彻孔相互连通,形成一个直径为1.6 cm的密集侵彻区,侵彻孔周围由于应力集中产生撕裂扩展,致使防护材料破坏加剧。

图7 后效破片对防弹衣的破坏形貌Fig.7 Damage appearance of body armor penetrated by the after-effect fragments

图8所示为防弹衣变形情况。由图8可看出,在后效作用过程中,部分后效破片先着靶,并开始侵彻防护材料,在防护材料内产生沿弹道方向传播的压缩波和与弹道方向垂直传播的剪切波,使与破片直接接触的纤维层和压缩波传播到的区域获得较大的法向速度,产生较大的速度梯度,导致纤维层发生剪切失效。随着后效破片不断侵彻防护材料,破片速度大幅衰减,破片不再继续剪切纤维层,而是推动未被穿透的纤维层逐渐形成动态变形锥鼓包,当弹头速度为914 m/s时鼓包高度尺寸为113 mm,最大锥角114°. 此时鼓包与破片接触区的速度与破片速度大致相同,致使纤维层发生分离,同时部分纤维产生拉伸断裂破坏,并出现了边界褶皱现象。因此,防护材料各纤维层的破坏模式以剪切破坏为主。防护材料上弹孔及周围纤维呈黑色,这是因为后效破片侵彻防护材料时具有较高的温度,致使UHMWPE纤维材料发生熔融、灼烧破坏所致。

图8 防弹衣变形情况Fig.8 Deformation of body armor

由上述分析可知,防护材料的纤维层在破片侵彻作用下产生剪切失效,侵彻造成的弹孔尺寸接近破片着靶姿态方向的最大尺寸,这是防护材料的典型失效破坏模式。侵彻第一阶段就是破片对防护材料的剪切作用,随着破片速度的不断降低,其剪切作用不断变弱,产生了很大拉伸作用,造成防护材料各层纤维的弯曲和各层之间分离,表明侵彻后期防护材料的高拉伸强度对破片侵彻性能产生影响,此种防护材料结构使得纤维织物发挥其超强的抗拉伸性能,实现了对破片的有效阻止,获得了较高的防护效率。

破片形状和撞击速度决定了纤维织物的失效模式,后效破片是侵彻过程中侵彻体随机形成的形状不规则破片,大部分为钝性撞击,非尖头挤入。当破片速度较高时,纤维层受到破片较强的剪切作用,较容易实现剪切断裂,侵彻性能较好;当破片速度较低时,其撞击纤维织物后的运动阻力较大,钝击作用明显,剪切作用较弱,被纤维织物的超强抗拉伸性能阻挡,无法实现对纤维层的有效剪切。因此这类非金属复合防护材料对低速形状不规则破片的防护性能较好。

3 结论

本文采用一种易碎钨合金弹芯材料的穿甲枪弹进行了侵彻钢板的穿甲后效试验,分析了后效破片的质量分布和飞散规律,以及穿甲后效破片对防弹衣的侵彻毁伤效果。得出如下主要结论:

1)本文选用的含易碎钨合金穿甲弹芯的枪弹穿甲后所回收到的后效破片中,最大破片质量为1.097 g,最小破片质量小于0.01 g,破片质量分布范围较大,最大破片质量与最小破片质量有数量级差异。

2)易碎钨合金穿甲弹芯枪弹的穿甲后效破片在距离钢板0.6 m处的散布半径约为10.7 cm,在距离防护钢板1.4 m处的散布半径约为21.3 cm,在距离防护钢板1.4 m处存在半径为18 cm的密集散布区,该区域对目标造成杀伤的概率远大于其他区域。

3)枪弹穿甲后形成的不规则破片对PE防弹衣各纤维层的破坏模式以剪切破坏为主,纤维材料在发生剪切破坏的同时伴有纤维材料的熔融、灼烧破坏,对于密集作用区,多个侵彻孔间的边界会交叉而产生纤维断裂,形成相互连通的大孔,大孔周围会产生撕裂扩展,加剧防护材料侵彻破坏程度。